风电机组桨叶螺栓断裂失效原因分析

应华冬,何俊尉,何国栋,周晓亮

(浙江运达风电股份有限公司风力发电系统国家重点实验室,浙江 杭州310012)

风力发电机组是高效清洁的能源,截止目前我国已投入运行的风机超过7万台,整机厂商20多家。目前风电场由最早的三北地区,已移到东、南部地区,该地区以山地为主,属于低风速地区,因此需要更大的风轮直径来捕获风能,提高经济效益,例如1.5 MW机组由70、77、82直到93.这也意味着机组载荷不断增大,安全裕度进一步缩小,在这个过程中机组出现问题的概率随之增大,随着时间的推移,一些问题开始暴露出来,比如螺栓断裂问题。

风电机组所有的部件都是通过螺栓将其组成一个整体,例如桨叶与变桨轴承、变桨轴承与轮毂、轮毂与主轴、机舱与塔筒、塔筒与基础之间都是通过螺栓连接的,螺栓失效问题直接关系到整机的可靠性和安全性。据了解,目前国内外不少整机厂商在风电机组的螺栓连接上出现失效并引发严重的事故,例如某国外机组因为塔架连接螺栓失效而倒塔。

本文以某机组桨叶螺栓断裂为对象,通过对螺栓断口进行金相分析、力学分析,初步定性分析出螺栓断裂原因;再在螺栓位置处加装预紧力监测装置,实时采集数据,对螺栓受载进行定量分析;结合定性和定量分析结果,找出螺栓失效原因。

1 机组情况

某风电场一期工程由33台单机容量为1.5 MW的变速恒频、变桨距控制风力发电机组组成,最早于2015年5月份开始并网发电,风轮直径为93 m,桨叶长度为45.3 m,轮毂高度为70 m.2016年2月22日下午17时48分,18#机组反馈:触发故障15708桨叶13°位置传感器超限。现场人员进入轮毂后发现有三颗桨叶螺栓断裂,而且全都变形弯曲卡在轮毂中,情况严重,如图1所示。

图1 桨叶螺栓断裂情况

更换后,该片桨叶螺栓于2016年9月和11月又分别断裂一颗。

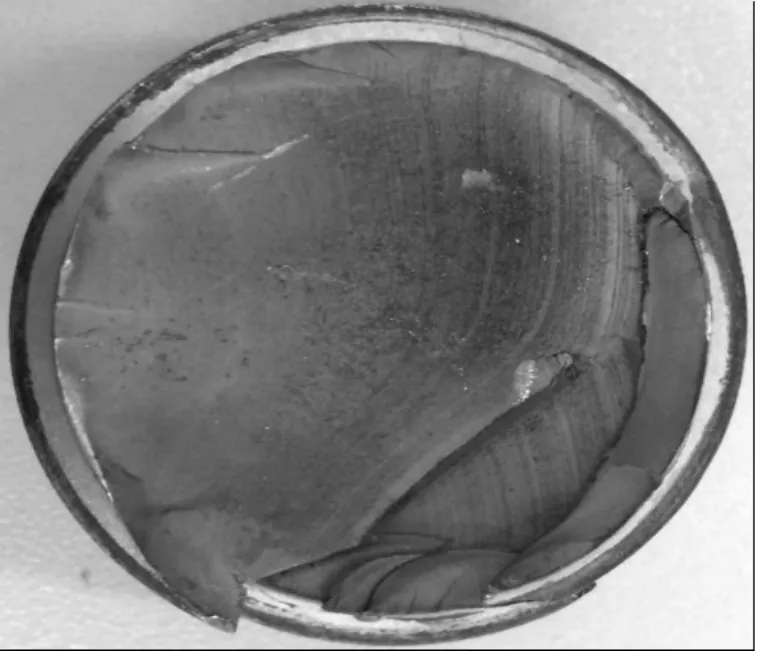

桨叶螺栓断口宏观形貌如图2所示。

图2 断裂螺栓断口宏观形貌

从图1、2可以看出,裂源位于螺纹根部,并以疲劳的形式向螺栓芯部扩展,裂纹扩展区有疲劳辉纹特征,瞬断区形貌特征为韧窝,螺栓断裂的机制为疲劳。

同时对螺栓进行了金相组织检查和力学性能分析,均满足要求,初步可以排除材料和加工的问题。

结合断口分析和运行工况,可以初步得出以下结论:桨叶螺栓位于桨叶与变桨轴承连接处,长期受到工作应力及振动等交变载荷的共同作用(主要为轴向拉应力及径向剪切应力),应力集中的微裂纹处所受应力远大于螺栓截面平均应力,在交变载荷的作用下微裂纹以疲劳的方式向螺栓芯部扩展并断裂。

2 测试方案

在螺母下方加装垫圈式压力传感器[1],螺栓的受载就能实时反应到垫圈式压力传感器上,通过数据采集仪,就能知道在风机运行的过程中,桨叶螺栓的受力情况,具体如图3所示。

图3 螺栓预紧力系统安装

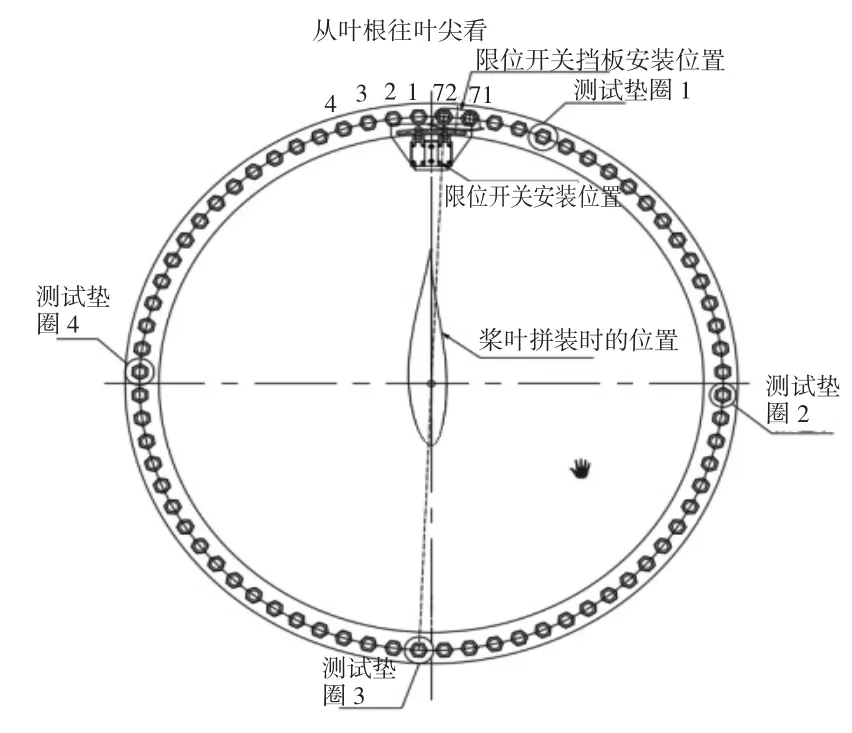

测点主要布置在前后缘及90°垂直方向,具体如图4所示,总共选用4个垫圈式压力传感器。

图4 传感器安装位置

3 数据采集及分析

首先分析螺栓的初始预紧力数据,再选两个有代表性工况下的数据做下分析。工况一为刚并网时的数据,由于刚并网时风载很小,基本可以忽略不计,载荷基本上来自叶根重力产生的弯矩,因此工况一可以很好的作为这个传感器的数据标定;然后拿工况二对工况一的数据进行验证,通过上述两步,可以确定螺栓载荷数据和风载数据一一对应关系;再将风载数据输入到计算模型,得到理论计算上的螺栓载荷数据;最后将螺栓的实测载荷数据和理论载荷数据进行对比分析。

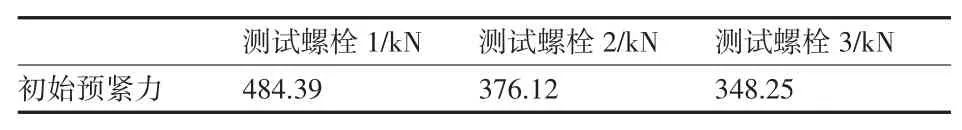

3.1 预紧力的离散度

桨叶螺栓的预紧力为300~350 kN,从表1可以看出这三颗螺栓的实际预紧力有两颗超标,同时离散度较大,拧紧系数有1.4(484.39/348.25=1.39)。而理论上拧紧系数应该在1.3(0.14/0.129×1.05/0.95).

表1 初始预紧力

根据VDI2230的规定,液压扳手的拧紧系数在1.4~1.6范围,实测的拧紧系数落在这个范围,跟规范是相符。所以可能的情况是,用扭矩扳手预紧力的离散度就是有这么大,理论上的拧紧系数过于理想。

3.2 测试的数据与blade计算的风载数据一致性对比

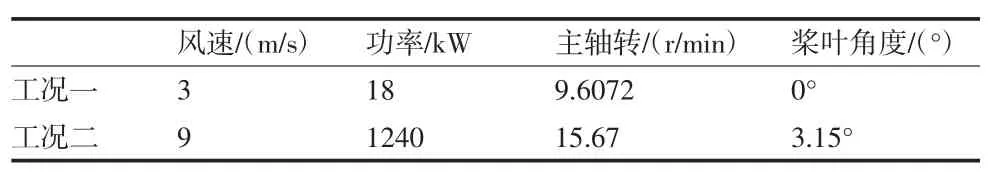

下面对比两种工况下的情况,一种是刚并网阶段,另一种是接近满发时的阶段,两种阶段的风机状态数据见表2.备注传感器的采样频率为20 HZ,即1分钟采集1200个数据。以下的载荷均以波形的峰峰值作为衡量标准。坐标系采用GL规范的叶根坐标系。

表2 风机状态数据

3.2.1 载荷初始标定

采用由桨叶重力引起的叶根弯矩进行传感器的标定。

桨叶的重量为7 300 kg,重心位置为14.9 m,在叶根处产生的载荷为7 300×9.8×14.9=1 066 kN·m.

旋转一周的载荷峰峰值为2 132 kN·m.

在工况一时,风速很小,功率也很小,风对MX方向上的弯矩影响很小。可以假设此时的MX方向的弯矩峰峰值为2 123 kN·m.

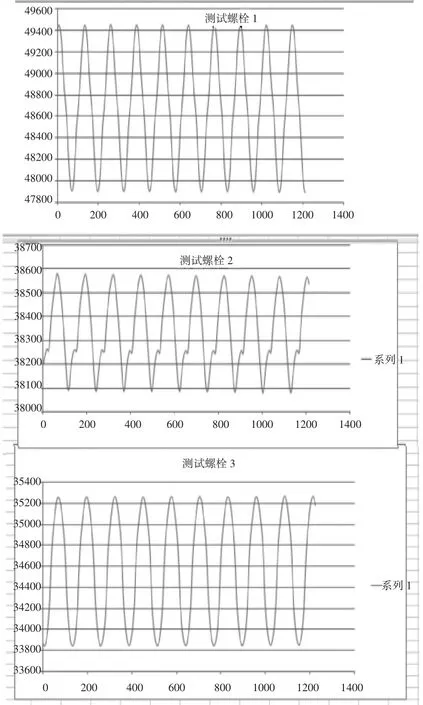

在工况一时,螺栓载荷测试的数据如下,力的单位值为10 N,总共是1min的实时数据。

从上表从图5可以看出,测试螺栓1(后缘)的峰峰值为16 kN,测试螺栓2的峰峰值为4.8 kN,测试螺栓3(前缘)的峰峰值为14 kN,同时测试螺栓1和3的频率一致[2],为9.5个波形一分钟,这个与主轴的转速为9.607 2 r/min一致。同时测试螺栓1和3的波形成负相关,这个与受弯矩时螺栓1和3的情况一致。

图5 工况一螺栓载荷数据

因此选取螺栓1(后缘)的峰峰值作为标定点,即16 kN对应MX方向上2 132 kN·m.

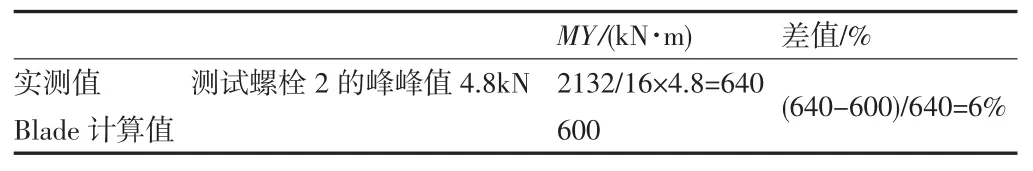

3.2.2 工况一载荷对比

表3为对比工况一MY方向上的载荷情况。

表3 工况一对比

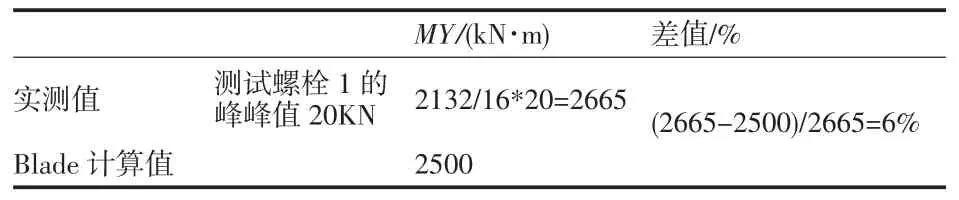

3.2.3 工况二载荷对比

在图6所示工况二的情况下,螺栓测试数据如下:

图6 工况二测试数据

从表4可以看出,峰峰值为20 kN,1 min 16个波形,这与主轴转速15.67 r/min一致。

表4 工况二对比

由于载荷工况很多,后续还可以做进一步详细的对比;通过分析发现,载荷对比的误差在6%;因此桨叶螺栓载荷测试的结果与载荷有很好的一一对应关系。

3.3 理论与实测数据分析对比

下面将桨叶螺栓的有限元分析结果与螺栓实测结果进行分析:

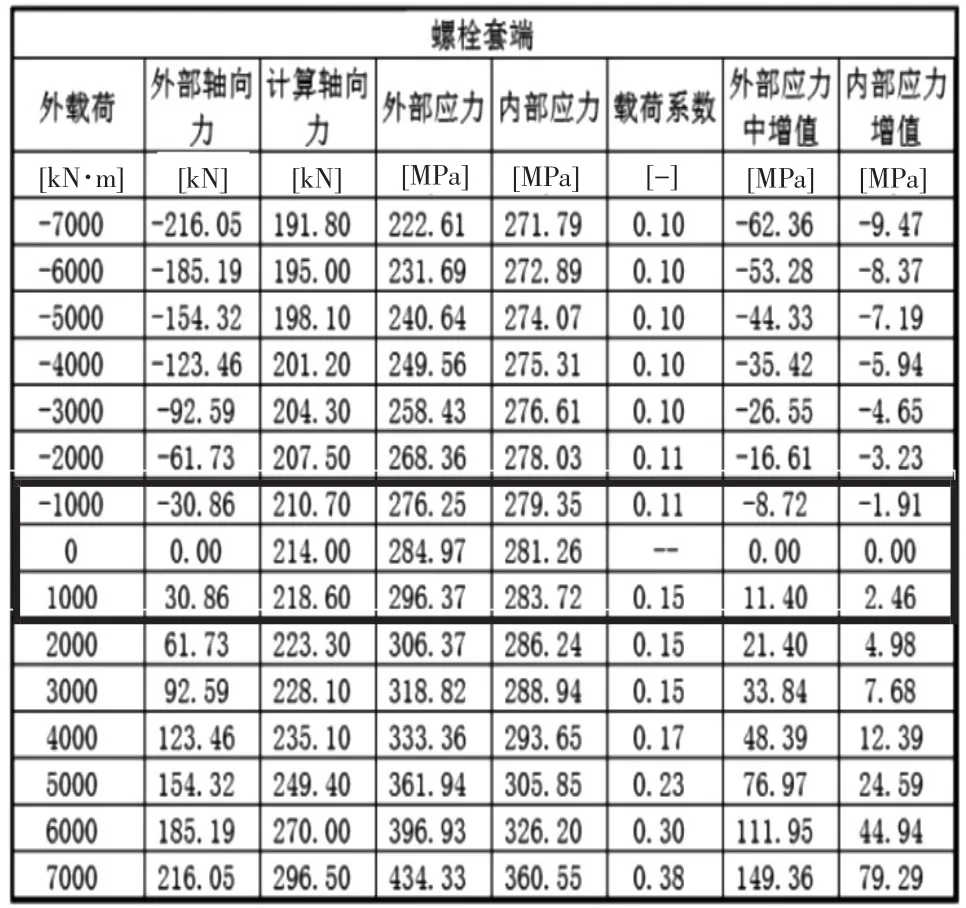

图7为桨叶螺栓的有限元分析结果,比较外载荷在-1 000 kN·m和1 000 kN·m时的螺栓受力情况黑框可以看出,在峰峰值为2 000 kN·m,螺栓应力的增量幅值为20.1 MPa.

图7 螺栓应力增量的计算值

而在外载为2 000 kN·m时,实测螺栓的力增量为16 kN,应力增量为16/538×940=28 MPa>20 MPa.

根据高强度螺栓的S-N曲线,螺栓的使用寿命是跟应力幅的5次方成反比关系。

如果折算到寿命的话,假设之前是刚好20年,现在就是1.8年。

4 结论及建议

4.1 结论

通过对比发现,在实测叶根载荷和计算叶根载荷一致时,叶根螺栓受到的力实测值要大于计算值。造成这种差别的原因可能有:(1)实际螺栓的预紧力离散度较大,而在计算中一般都假设为一致;(2)对该螺栓进行仿真时,可能连接系统的刚度假设有出入[3]。

因此在无法改变现有安装方式(扭矩法)和安装工艺的条件下,要想控制预紧力的离散度可能存在一定的难度。故可以考虑从减少桨叶螺栓的刚度着手,增加桨叶螺栓的柔度,减少前后缘桨叶螺栓的应力幅值,提高螺栓的疲劳寿命。

4.2 建议

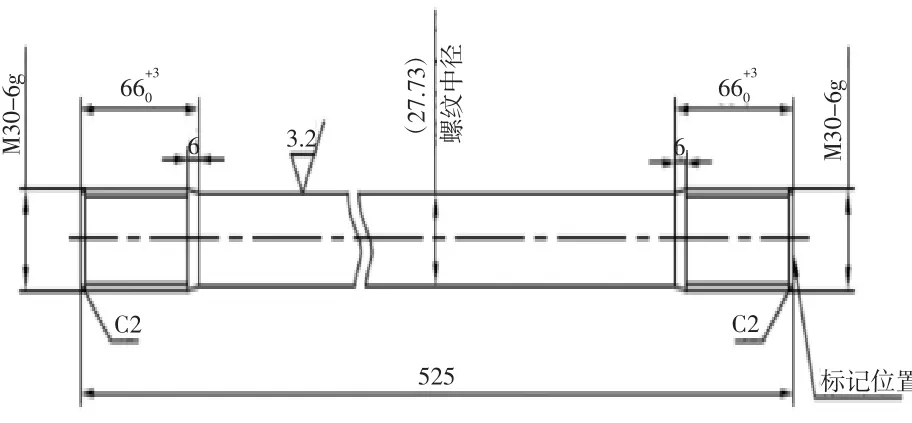

图8为桨叶螺栓图纸。

图8 桨叶螺栓图纸

因此可以通过增加螺栓的柔度来提升螺栓的疲劳寿命,可以通过降低中间光杆的直径来实现,具体如下:

将光杆直径由27.73 mm改为24.5 mm,改善后螺栓的应力变化为(24.5/27.73)2× 28= 21.8 MPa,这样就能跟理论计算的20 MPa接近。

目前该台风机已更换成细杆螺栓,运行状况良好。

[1]焦续伟.一种新型螺栓预紧力测传感器[J].检查与测量,2013(4):44.

[2]王 涛,李 川,刘绍鹏,等.基于频率跟踪法的螺栓联接状态监测研究[J].科学技术与工程,2016(3):3-16.

[3]李 静,赵春蕾,白珊珊,等.基于结合面密封性的螺栓组连接工艺研究[J].机械设计与制造,2015(6):6-154.