柱塞泵滑靴副润滑特性分析

王官洪,周钊强,曹学鹏

(长安大学工程机械学院,陕西 西安710064)

滑靴副作为柱塞泵最重要的摩擦副之一,其润滑特性对泵的效率和使用寿命有重要影响。国内外学者对柱塞泵滑靴副润滑特性已做了大量研究工作,并取得了巨大成就。德国的Kumar S J将三维Navier-Stokes应用在滑靴斜盘之间的微小间隙进行数值求解,得到了泄漏流量随滑靴副结构参数之间的关系;英国的John WATTON研究了泵的流量和压力增大时来研究静压支承室结构参数对滑靴底部压力和提升力的影响;德国的UweWieczorek通过开发模拟斜盘式轴向柱塞泵滑靴和斜盘间隙的仿真工具CASPAR,得到密封带处的压力、速度和温度场分布规律[1]。这对分析滑靴副油膜厚度和油膜承载能力提供理论基础和依据,也为设计摩擦副提供新思路。

1 滑靴副静压支承特性分析

在工业生产中,柱塞泵滑靴副大多采用静压支承方式来实现其流体润滑,这有利于降低材料磨损,提高元件使用寿命。

1.1 静压支承工作原理

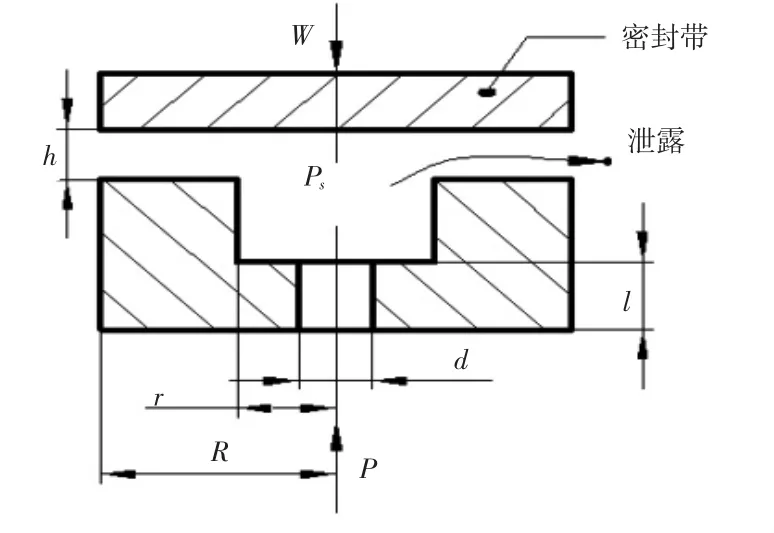

进口压力P油通过阻尼孔时产生压降Ps,在Ps的作用下,液流通过密封带时产生泄漏流量,并在密封带内形成具有一定变化规律的压力场,这个压力场和油腔压力Ps共同抵抗外负载W.当外负载变化时,Ps也随之改变,使油腔压力与外负载达到一个动平衡状态[2]。滑靴副的静压支承如图1所示。

图1 轴向柱塞泵滑靴静压支承示意图

式中:P为负载压力;P0为环境压力;l和d为阻尼孔长度和直径;h为油膜厚度;r0、R0分别为滑靴底面内、外半径。

根据微小间隙的流动方程得到滑靴与斜盘之间的流量连续性方程为:

式中,μ 为油液的动力粘度。由(1)、(2)两式可知,当滑靴结构参数、环境压力一定时,油室压力不仅与柱塞腔压力有关,还与油膜厚度有关。油膜太厚或者太薄会引起效率降低或“烧盘”现象。因此,研究滑靴副的油膜厚度极其重要。

1.2 滑靴副压力分布计算

油膜厚度是评价滑靴副润滑特性最重要的指标

根据滑靴阻尼孔压力流量特性及流量连续性原理得滑靴副静压支承油室压力为:之一,为此,需要求出使滑靴副获得最佳性能的油膜厚度。

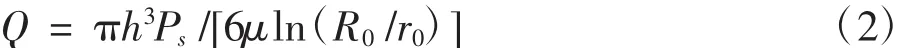

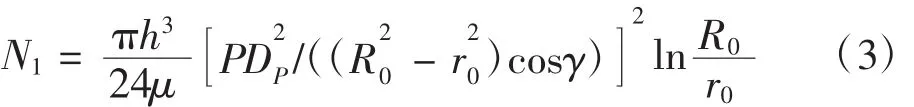

当油膜处于一定厚度时,就必然有功率损失。而功率损失是由两部分组成,一部分泄漏产生的功率损失N1,另一部分是粘性摩擦引起的功率损失N2[3]。联立(1)、(2)式,求得泄漏损失功率为:

其中,DP为柱塞直径;γ为斜盘倾角。

油液具有的粘度而产生粘性摩擦力矩N2:

式中:n为泵的转速;D为柱塞分布圆直径。

对N1和N2求和之后再对油膜厚度h求偏导,令偏导等于零,求得最佳油膜厚度为:

由(5)可知,滑靴副最佳油膜厚度取决于滑靴和柱塞的结构参数及泵的工作参数。经计算,当负载压力为24 MPa时,最佳油膜厚度为16.08μm,负载压力为16 MPa时,为19.69μm,沿滑靴底面半径方向压力分布如图2所示。根据最佳油膜厚度计算滑靴副密封带处压力随半径的变化关系如下:

图2 滑靴底面沿半径方向压力分布图

2 滑靴副流场仿真及结果分析

采用CFD对滑靴副进行流场仿真,对模型进行简化[4]:滑靴与斜盘之间的间隙非常小,介质是牛顿液体,且为层流,不存在涡流。

2.1 建立仿真模型及参数设置

根据(5)式计算的最佳油膜厚度和表1中的参数,建立不同负载压力下的滑靴副流道模型,其主要包括阻尼孔流道、滑靴静压支承室内流体和滑靴密封带处油膜三部分。滑靴底面油膜因具有厚度小、直径大的特点而网格划分较难。首先构建虚拟直线将油膜厚度方向上圆柱面进行分割,再沿厚度方向上进行线网格划分,然后以Quad和Map方式对侧面进行面网格划分,最后以Hex/Wedge和Cooper进行体网格自动划分。将网格文件导入到FLUENT进行参数设置。选择基于压力求解的3D求解器和k-ε二阶精度模型;定义边界条件,设置精度流场仿真迭代。

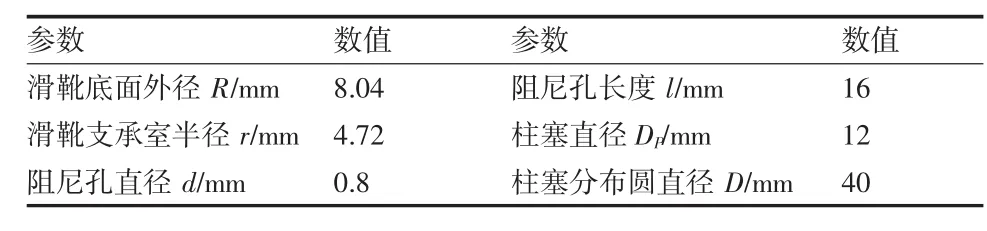

表1 滑靴副主要结构参数

2.2 仿真结果分析

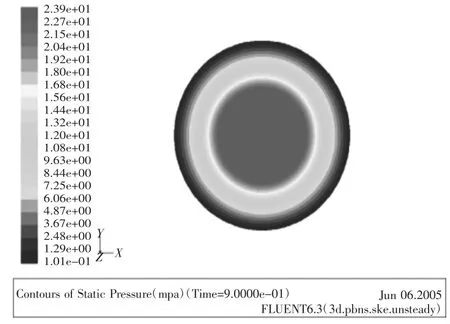

最佳油膜厚度为16.08μm,工作压力为24 MPa时的滑靴副油膜压力分布如图3所示。

图3 工作压力为24MPa时的压力云图

由图3可知,滑靴副密封带处油膜压力中心为油室圆形压力场,接近于柱塞腔压力,周围为环形密封带油膜压力场,且随底面半径的增大而逐渐减小。与图2中滑靴底面压力分布相吻合,当负载压力增大时,滑靴油膜压力场也随之提高,承载能力提高以适应外负载的变化。

3 结束语

根据滑靴副损失功率最小求出最佳油膜厚度,在此基础上,进行数值计算分析,并通过流体仿真验证数值计算的准确性,得出了一致结论:滑靴油室中心圆形压力接近负载压力,密封带处油膜压力呈环形分布,并随半径的增大逐渐减小,当负载压力增大时,密封带处压力也随之增大,油膜承载力提高。流体仿真模型验证了数值求解模型的准确性与合理性。

[1]Kumar S J,Bergada M,Watton J.Axial piston pump grooved slipper analysis by CFD simulation of three-dimensional NVS equation in cylindrical coordinates[J].Computer&Fluids,2009(38):648-663.

[2]Uwe Wieczorek,Monika Ivantysynova.Computer Aided Optimization of Bearing and Sealing Gaps Hydrostatic Machines-The Simulation Tool Caspar[J].International Journal of Fluid Power,2002(3):33-40.

[3]许耀铭.油膜理论与液压泵和液压马达的摩擦副设计[M].北京:机械工业出版社,1984.

[4]张 静,马庆伟.基于CFD的轴向柱塞泵滑靴副的流场仿真[J].机械工程,2012(2):1-3.