风机叶片试验台疲劳加载振动干涉研究

乐韵斐,王 庚

(同济大学机械与能源工程学院,上海201804)

根据IEC61400–23标准,对于新研制或者工艺做出重大更改后的风机叶片,均需做叶片全尺寸结构测试,验证叶片的静强度和疲劳强度,并为刚度检验以及结构优化设计等提供必要的数据。风机叶片试验台作为风机叶片测试的基础平台,对风机叶片全尺寸结构检测等领域的研究至关重要。随着风力发电机组的迅速发展,风机测试验证的难度也在逐步提高,并带来了一些新问题,如为提高试验台利用率和叶片测试效率,设计风机叶片试验台可以两侧同时加载,这时就要考虑两侧叶片疲劳振动时的干涉问题。

本文建立了风机叶片试验台基座和两个叶片模型,并分析了叶片和基座的固有频率;进而详细研究了基座的刚度、两侧叶片固有频率差异对叶片疲劳加载振动干涉的影响,从而提高基座的刚度,规范试验台两边加载叶片,降低风机叶片试验台疲劳加载振动干涉的影响。

1 模态和谐响应分析

模态分析是最基本的动力学分析,也是其他动力学分析的基础。模态分析是计算结构振动特性(固有频率和振型)的数值计算,实际上就是进行特征值和特征向量的求解。无阻尼模态分析动力学问题的运动方程如式(1)所示。

(M)(x″)+(K)(x)=0 (1)

式中,[M]是质量矩阵;[K]是刚度矩阵;[x]是位移矢量。

结构的自由振动为简谐振动,即位移为圆频率正弦函数:

将(2)式带入(1)式得结构特征方程:

((K)-ω2(M))(x)=0(3)

谐响应分析也称为频率响应分析,用于确定结构在已知频率和幅值的正弦载荷作用下的稳态响应,从而分析共振,指导设计人员避免结构发生共振[2]。由经典力学理论可以得到谐响应分析通用方程:

其中,[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度矩阵;[x]是位移矢量;[F(t)]为力矢量,在谐响应中,[F(t)]=F0cos(ωt).

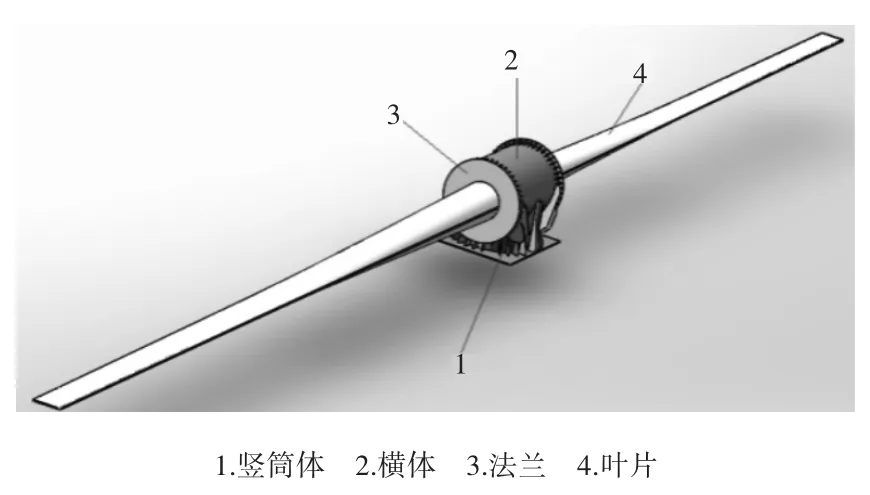

2 风机叶片试验台模型

风机叶片试验台模型由横筒体、竖筒体、法兰及两边叶片组成。做双侧疲劳试验时,两边叶片通过叶根根部的一周螺栓与横筒体两边的法兰连接。整个试验台模型如图1所示。

图1 试验台装配模型图

其中横筒体内外环截面尺寸分别为φ4 500 mm和φ4 420 mm,长度为5 600 mm;竖筒体内外环截面尺寸分别为φ4 500 mm和φ4 420 mm;法兰直径为φ5 000 mm,厚度为54 mm.横筒体、竖筒体和法兰材料均为结构钢。

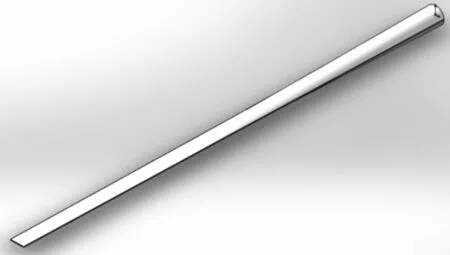

叶片模型1如图2所示,其端部圆环截面尺寸分别为φ2 350 mm和φ1 800 mm,整个叶片长度为56.5m.叶片模型2如图3所示,其端部圆环截面尺寸为φ1 850 mm和φ1 400 mm,整个叶片长度为40 m.叶片材料参数均为:密度为1 200 kg·m3,弹性模量为1.61E+10 Pa,泊松比为0.2.

图2 叶片模型1

图3 叶片模型2

3 模态分析

3.1 风机叶片模态分析

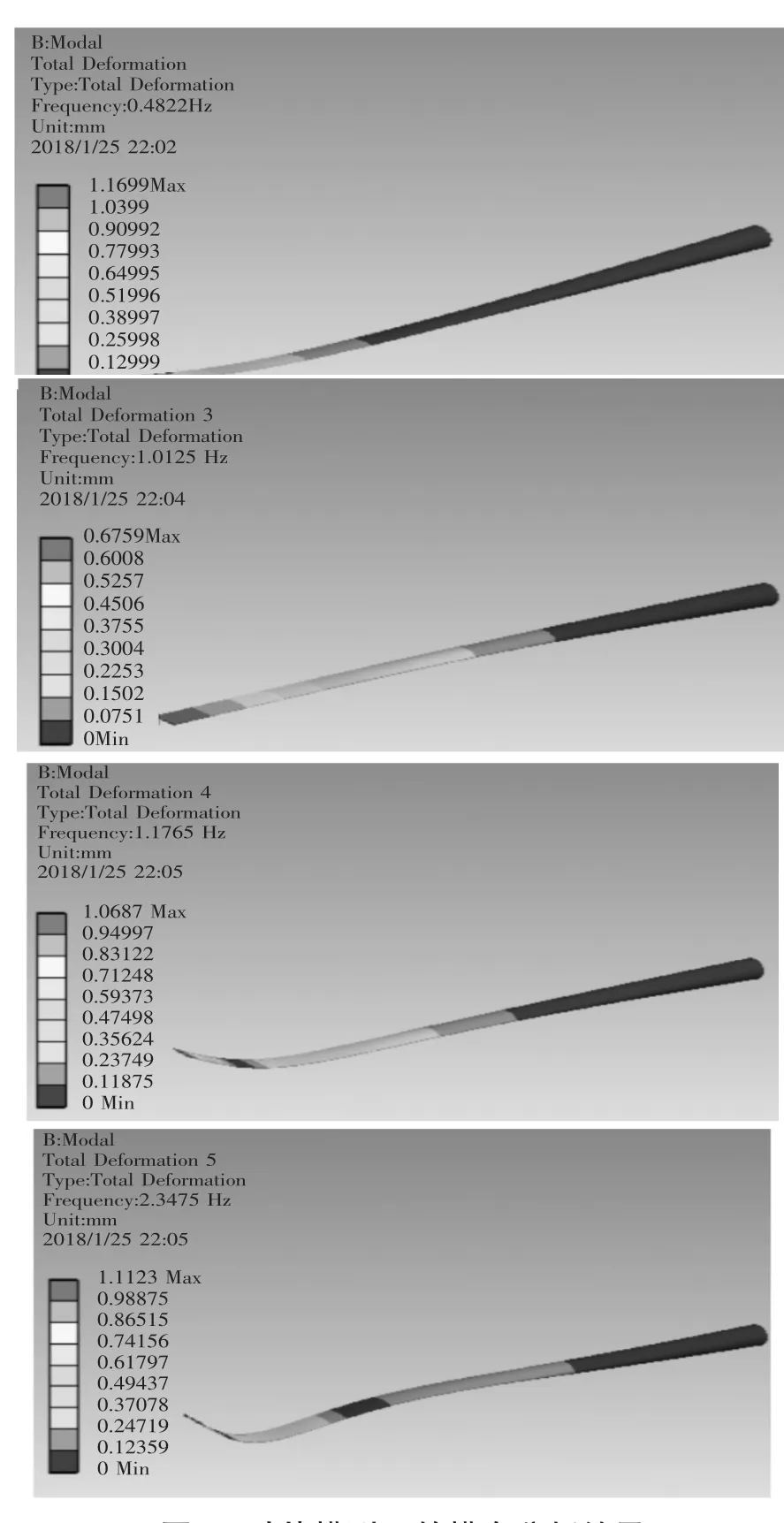

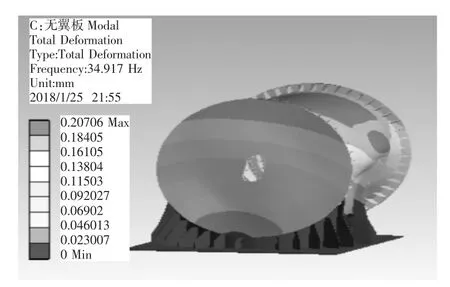

把叶片模型1和2分别导入到Ansys workbench中,进行模态分析:网格尺寸为100 mm,Relevance center设置为Fine,在叶根处施加固定约束,其余按默认设置。计算得到叶片模型1的模态参数,如图4所示。

图4 叶片模型1的模态分析结果

叶片模型1的一阶模态为Y方向的弯曲方向;二阶模态为X方向的扭转方向;三阶模态为Y方向的二次弯曲方向;四阶模态为Y方向的三次弯曲方向。与实际工况相比,得到:叶片上下弯曲时固有频率0.482 2 Hz,左右扭转时固有频率1.012 5 Hz.计算固有频率与厂家试验大纲中的0.479 1 Hz和0.823 3 Hz较为接近,符合实际情况,可以用来后续研究。

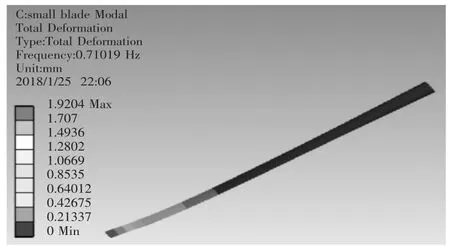

叶片模型2的分析步骤与叶片模型1相同,模态分析结果如图5所示。

(续下图)

(续上图)

图5 叶片模型2的模态分析结果

叶片模型2的一阶模态为Y方向的弯曲方向;二阶模态为X方向的扭转方向;三阶模态为Y方向的二次弯曲方向;四阶模态为Y方向的三次弯曲方向。与实际工况相比,得到:叶片上下弯曲时固有频率为0.71019 Hz,左右扭转时固有频率为1.62 Hz.

3.2 风机叶片试验台基座模态分析

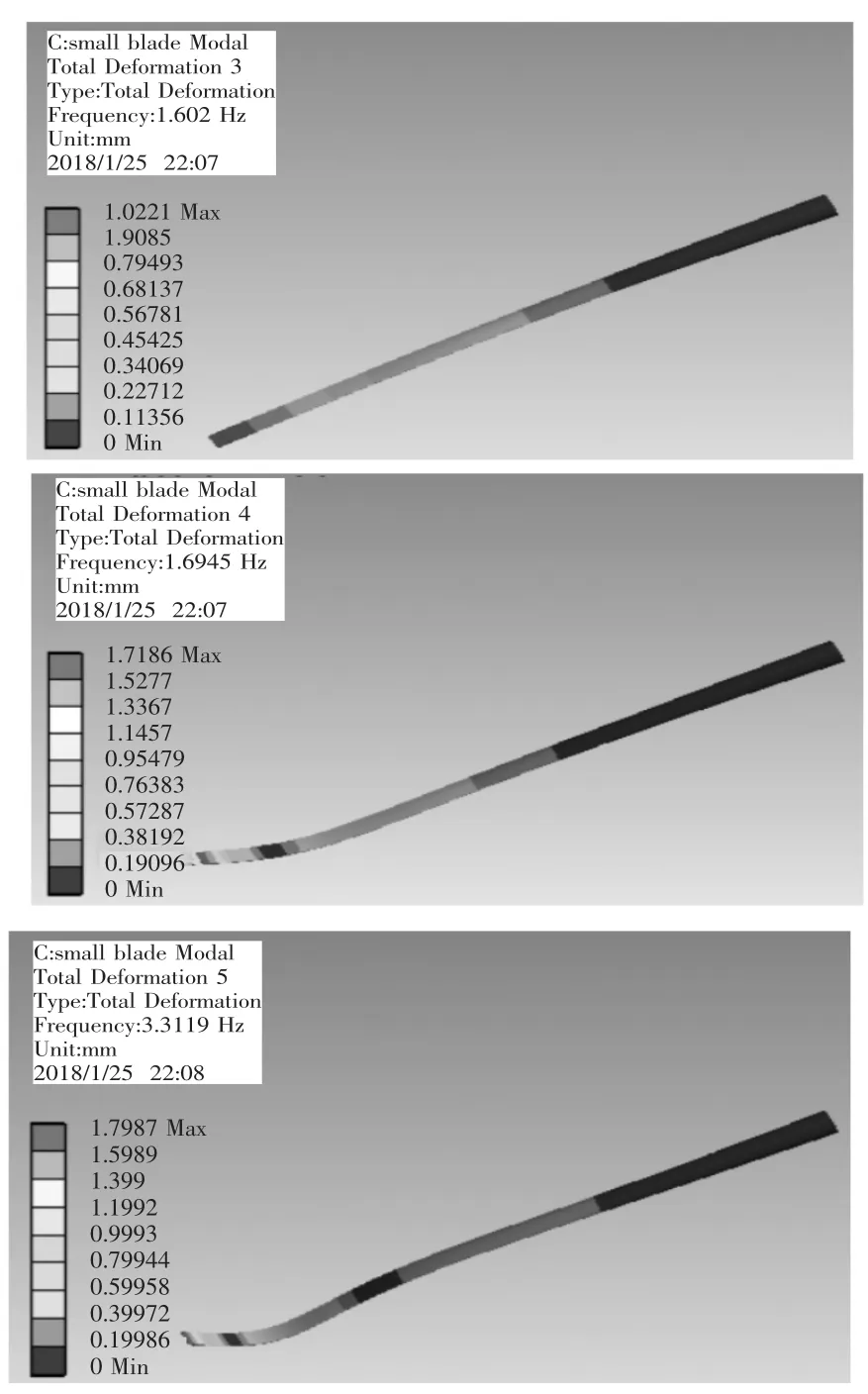

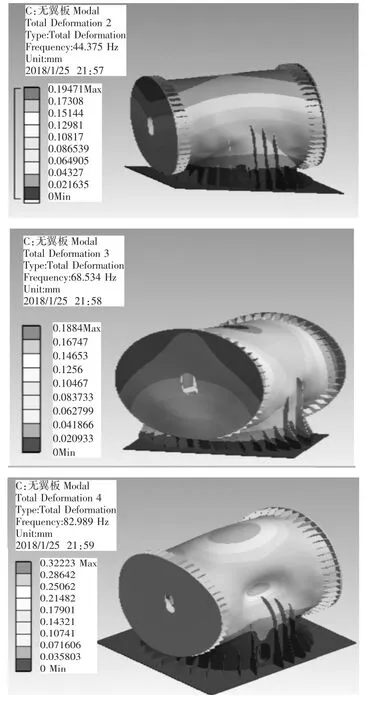

风机叶片试验台基座由横筒体和竖筒体构成。对试验台基座进行模态分析:网格尺寸为80 mm,Relevance center设置为Fine,在基座底部施加固定约束,材料为结构钢,其余按默认设置。计算得到风机叶片试验台基座的前四阶模态参数,如图6所示。

(续下图)

(续上图)

图6 钢结果筒体模态

以竖直法兰面为正方向,风机叶片试验台基座的一阶模态为左右弯曲方向;二阶模态为上下弯曲方向;三阶模态为左右扭转方向;四阶模态为上下拉伸方向。与实际工况相比,得到:基座上下弯曲(方向为横筒体轴向)时,固有频率为44.375 Hz;左右扭转(方向为竖直方向)时,固有频率为68.534 Hz.

对应于实际工况,基座固有频率最小为44.375 Hz,叶片最小固有频率为0.482 2 Hz,机座固有频率为叶片固有频率的的110倍,筒体固有频率远大于叶片固有频率,两者不会产生共振。

4 频率干涉分析

4.1 相同叶片频率干涉分析

试验台筒体两侧安装相同叶片1,当一侧叶片1固定,另一侧叶片1在距叶跟25 m处施加5 000 N(竖直向上)的力,基座底部施加固定约束,对该模型进行有限元分析。加载如图7所示。

图7 两侧安装叶片1加载图

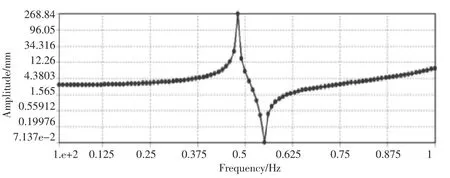

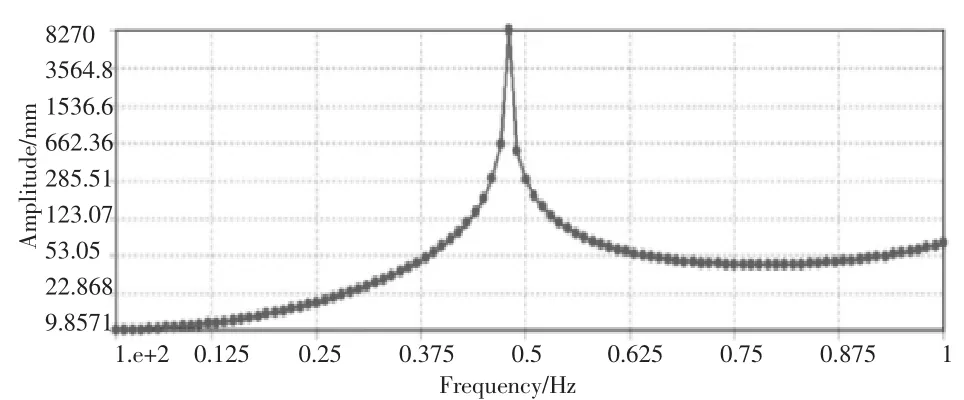

得到各叶片在各激振力下的变形如图8和图9所示:左边叶片1变形情况:25m处,0.53 Hz时,单边变形达到269 mm.56.5 m处,0.53 Hz时,单边变形达到8 270mm.

图8 左边叶片25m处不同频率下的幅值

图9 左边叶片56.5m处不同频率下的幅值

右边叶片1变形情况如图10所示:56.5 m处,0.53 Hz时,单边变形达到3 158mm.

图10 右边叶片56.5m处不同频率下的幅值

可以看出,两边叶片相同时,一边叶片振动会引起另一边叶片的共振,左边激励叶片在56.5 m处的振幅为8 270mm;而右边干涉叶片在56.5 m处的振幅为7 153 mm,两边叶片振幅接近,共振情况严重。

4.2 不同叶片频率干涉分析一

试验台筒体两侧安装不同叶片,当一侧叶片2固定,另一侧叶片1在距叶跟25 m处施加5 000 N(竖直向上)的力,基座底部施加固定约束,对该模型进行有限元分析。

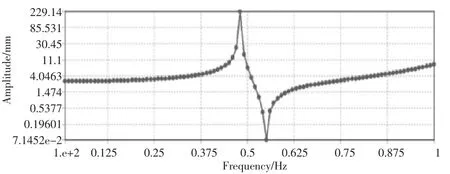

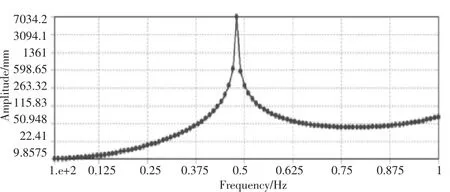

得到各叶片在各激振力下的变形如图11和图12所示:叶片1变形情况:25 m处,0.48 Hz时,单边变形达到229 mm;56.5 m处,0.48 Hz时,单边变形达到7 034mm.

图11 叶片1在25m处不同频率下的幅值

图12 叶片1在56.5m处不同频率下的幅值

叶片2变形情况如图13所示:40 m处,0.71 Hz时,单边变形达到23 mm.

图13 叶片2在40m处不同频率下的幅值

可以看出,两边叶片不同且刚度小的叶片作为激励时,刚度大的叶片也会因为干涉产生振动,但振动变形较小,激励叶片1在56.5 m处的振幅为7 034 mm;而干涉叶片2在40 m处的振幅为23 mm,单位长度变形仅为0.5 mm/m,且两边变形幅值相差300多倍,故激励叶片对干涉叶片影响较小。

4.3 不同叶片频率干涉分析二

试验台筒体两侧安装不同叶片,当一侧叶片1固定,另一侧叶片2在距叶跟40 m处施加5000 N(竖直向上)的力,基座底部施加固定约束,对该模型进行有限元分析。

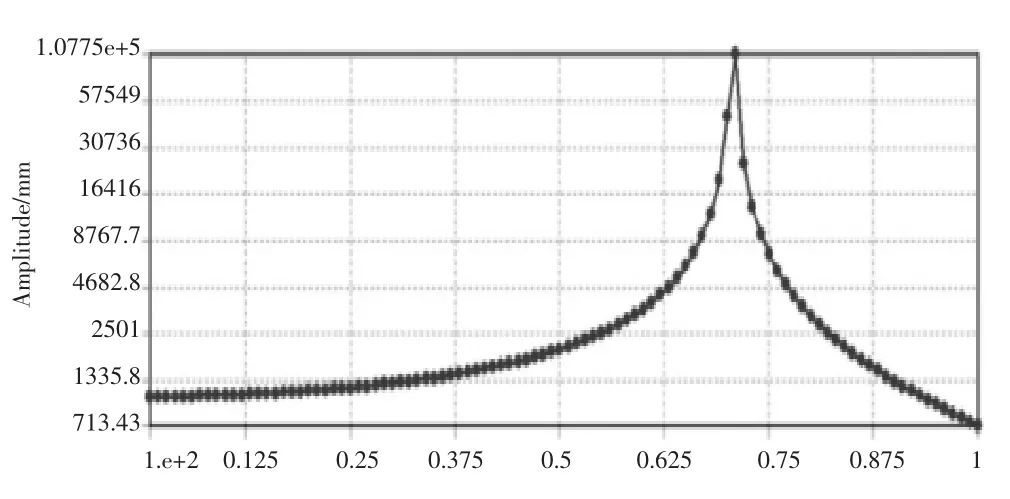

叶片2变形情况如图14所示:40 m处,0.71 Hz时,单边变形达到107 750mm.

图14 叶片2在40m处不同频率下的幅值

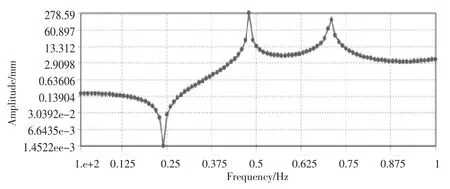

叶片1变形情况如图15和16所示:25 m处,0.48 Hz时,单边变形达到23 mm;56.5 m处,0.48 Hz时,单边变形达到279mm.

图15 叶片1在25m处不同频率下的幅值

图16 叶片1在56.5m处不同频率下的幅值

可以看出,两边叶片不同且刚度小的叶片作为激励时,刚度大的叶片也会因为干涉产生振动,但振动变形较小,激励叶片2在40 m处的振幅为107 750 mm;而干涉叶片1在56.5 m处的振幅为279 mm,单位长度变形仅为4.9mm,且两边变形幅值相差4000多倍,故激励叶片对干涉叶片影响较小。

5 结束语

综上可知,在固有频率相差较大的叶片同时做疲劳试验时,大小规格的叶片对彼此另一端的叶片振动干涉都较小;而固有频率相同或接近时,叶片对彼此另一端的叶片振动干涉都较大。故风机叶片试验台两边安装叶片,做疲劳试验时,两边应采用规格尺寸相差较大的风机叶片,以保证相同方向的固有频率保持较大的差异,文中两者频率相差1.48倍,能很好的降低频率干涉的影响。叶片筒体的固有频率应远大于叶片的固有频率,才能够保证足够的刚度,降低基座受到的振动干涉,以及降低相连叶片受到的影响,文中对应工况的基座频率为叶片频率的110倍。

[1]杨 阳.基于振动测试的掘进机关键结构动态特性研究[D].北京:中国矿业大学,2016.

[2]阮文苏.双质体振动给料机动态设计研究[D].北京:中国矿业大学,2013.