冲压模具中零件回弹的优化方案分析

唐 雅,黄 罴

(1.柳州日高滤清器有限责任公司,广西 柳州545616;2.柳州展菱机械有限公司,广西 柳州 545616)

在模具调试及零部件生产过程中,零件会因各种模具问题导致零件回弹量增大的问题产生,影响零件的品质(在与其它零件焊接时,因回弹量大会导致与其它零件搭接时干涉或离空,并且回弹变大后也会直接影响零件料边线的长短,最后结果导致焊接不稳定——焊不稳、焊变形、料边线短后无法打焊点等)。为了在后期的模具项目中尽可能的降低零件回弹量,缩短模具制造、调试的时间,特针对该问题进行分析,制定可行性方案。

1 零件产生回弹的问题汇总及各类问题的原因分析

(1)零件材质为高强度钢,成型性能差,在拉延成型过程中成型不充分,而此类材质零件设计员在成型性分析时未重点考虑回弹问题[1-2]。

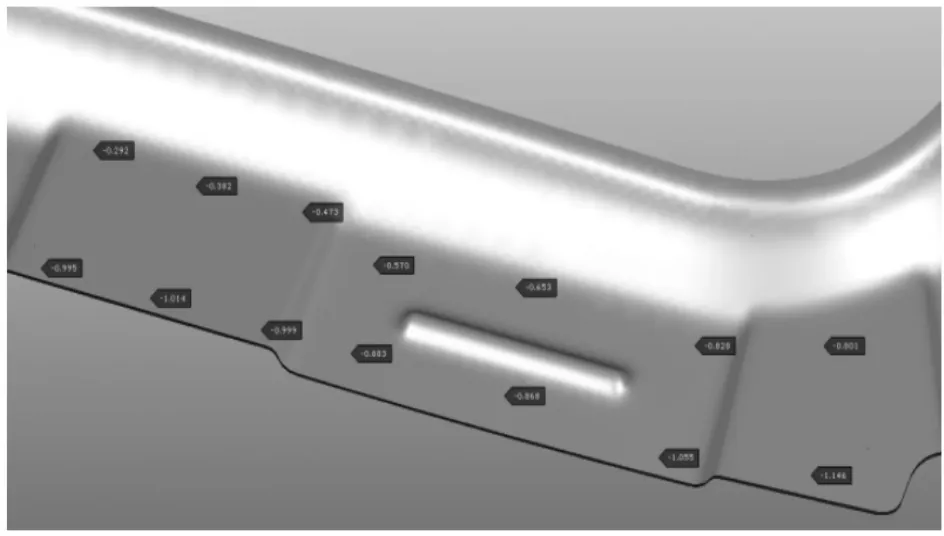

原因:主要原因为零件硬度太高,成型性能差,导致在成型过程中不能完全充分成型,或者成型后产生过大的内部应力,在修边后应力释放[3],导致零件间隙超出理论值。如图1所示为理论零件位置与成型后回弹状态对比,图2回弹局部放大视图(天窗加强板:材质SAPH440,料厚t=0.8 mm,屈服强度≥330 MPa,抗拉强度≥440 MPa)。

图2 回弹局部放大视图,从数值上看,该位置零件回弹最大量为1.1mm,从零件R角根部到外部,回弹量逐步增加

(2)数控加工精度不达标,清角不到位

原因1:数控加工精度差,在模具型面加工过程中导致型面各个区域较理论值偏差较大[4],累积误差随之加大,最终压制出来的零件间隙偏差就变大,甚至导致零件扭曲变形;

原因2:模具型面加工完成后,不针对小于R8以下的凹R角进行清角处理,导致模具凸、凹模型面存在因R角顶死问题而压制零件不到位。

(3)钳工研配模具型面不到位

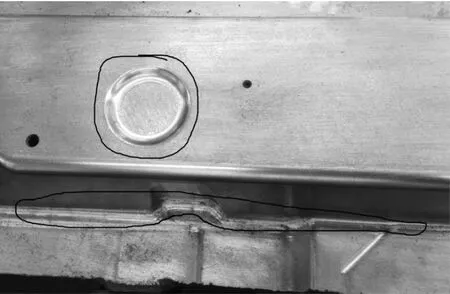

原因:模具加工完成后,需要对模具型面进行研配,在型面上涂红丹并通过压机压制,通过红丹接触的多少来判定研配的好坏[5],一些钳工为了省事,在该工艺步骤中偷懒,使模具型面红丹接触率不达标(红丹接触率要求:管理面红丹接触≥90%,管理面以内型面红丹接触≥85%),导致后续零件回弹量变大;如图3,模具型面红丹接触率良好。

图3 型面红丹接触状态

2 减小零件回弹的主要措施

(1)针对高强度钢零件,成型性能差,在拉延成型过程中成型不充分

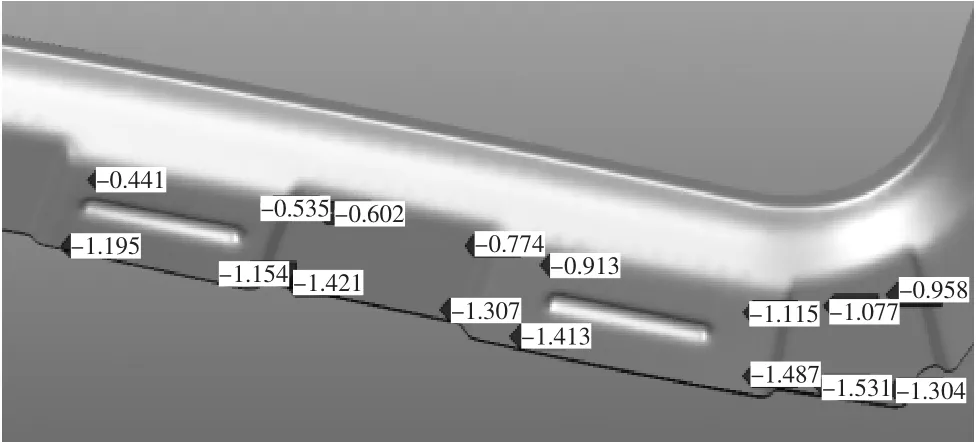

方案:针对于此类零件,在完成零件全工序CAE成型分析后,必须进行零件回弹分析,从分析中找出零件回弹量大的位置进行数模更改修正,修正后再用修正的数模进行回弹分析验证[3],直到回弹后零件间隙接近理论值(高强钢±0.5,普板±0.2)。如图4所示与图2的对比图。

图4 与图2对比图,通过回弹分析数据进行零件间隙修正后,重新分析所得数据,零件料边回弹最大为1.2mm,与理论值偏差-0.2mm,已达到需要的数值。

(2)针对数控加工精度不达标,清角不到位

方案1——数控:将公司的数控设备做好粗、精加工内容明确区分,粗加工的设备拒绝对模具进行精加工,这样一方面能提高加工效率,另一方面能够保证精加工设备的精度,从而保证加工工件的质量。另外,针对模具不同材质的部件,选取不同材质的刀具也很关键[4],如加工钢件就需要选择硬度高、耐磨性好的刀具,以减小刀具快速磨损及崩刃的风险。

方案2——数控加工清角:在数控编程处设关卡,编完型面粗、精加工的程序后,必须编制好清角程序,在加工完型面后,现场班长检查无误后,对模具进行清角,数控走完清角程序后,班长确认无误再下机。

方案3——钳工复查:交叉检查原则,在数控加工完模具下机后,钳工使用压机设备对型面加工质量进行复查,方法如下:在模具各个部位均匀的放置铅块,压机压制铅块后,测量每个铅块各个部位的厚度是否与零件料厚接近,如果厚度偏差太大,就必须要求数控加工科重新返工加工。

如图5,对模具凹R角清角后的效果。

图5 对模具凹R角清角后的效果图

(3)针对钳工研配模具型面不到位

方案:针对该问题,主要从工艺规范化着手,编制钳工研配工艺作业指导书,在钳工完成模具型面研配工作后,班长需对研配效果进行判定,没问题后签字并上报给工装质检员,通过质检员最终检查签字并拍照留底才能流入下一工序。

3 结束语

零件回弹问题在冲压产品中是较为常见的一种现象,在模具制造的过程中,最终基本都会因回弹问题导致模具不能顺利交付,所以,在这个问题中,需要通过对设计的工艺回弹分析、加工及制造的每个环节进行分析总结,结合公司的实际状况,将回弹问题控制在最小范围内(目前还无法消除),减少零件回弹问题的整改次数,从而缩短模具开发周期,最终实现降低制造成本、按时保质的移交模具给客户使用。

[1]于 欣.汽车覆盖件模具设计与制造[M].北京:国防工业出版社,1998.

[2]胡 平.汽车覆盖件模具设计[M].北京:机械工业出版社,2014.

[3]郭铁良.模具制造工艺学[M].北京:高等教育出版社,2002.

[4]赵长明.数控加工工艺及设备[M].北京:高等教育出版社,2007.

[5]马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2009.