外圆磨床改造轴承滚子专机

杜德民

摘 要:辽宁省瓦房店市曾被誉为轴承之乡,是一个以轴承为支柱产业的城市,一直来为我国工业建设做出过很大的贡献。近年来随着外围轴承生产厂家的激增,轴承利润空间不断缩减,同时人口老龄化造成的用工荒也使人工费用不断上涨。轴承生产企业若不革新,必将被淘汰。利用自动化技术,在尽可能小的投入前提下,提升设备的自动化性能,减少对工人的依赖成了解决这一难题的一个很好的突破口。

关键词:外圆磨;滚子轴承;自动化

中图分类号:TG581 文献标识码:A

0.引言

在轴承行业里,大都用外圆磨床加工轴承滚子,而周边很多厂的外圆磨相当老旧,生产效率低下,其中一个厂家联系我对该厂的老式M115外圆磨进行升级改造,以提高效率、降低成本。

1.工程实例介绍

本次改造的设备为M115型外圆磨床,主要用于磨削圆柱形和圆锥形零件的外圆,该机床的外磨砂轮、工件头架、油泵及冷却,均以单独的电机驱动,工作台纵向运动,可由液压驱动,也可用手轮摇动,砂轮架横向快速进退由液压驱动,其进给运动由手轮机构实现。这样的结构必然导致机床对操作工的依赖性,在加工过程中操作工手动上料、快进、对刀直至磨削完毕卸料,几乎寸步不离,劳动量非常大。

2.工程分析与计划

一般来说设备自动化改造升级有两个方向。一是所谓“数控化”改造,暨增加数控系统和相关的伺服驱动机构,使其升级为数控机床;二是所谓“伺服化”改造,就是把原来繁杂的机械传动链改为先进的电气化传动链。而针对本次改造的设备来说,“数控化”投资过大,针对操作工的要求也高了很多,而“伺服化”的方案又相对简单,除了稍微减轻了一点劳动量以外,几乎没有什么新意。

经过研究,最终选择了一个折中的方案,暨保留原设备主体结构不变,工作台纵向由于该设备主要用于滚子加工,纵向动作非常少,因此仍沿用原有的液压加手轮的操作方式不做改变。液压及润滑系统过于陈旧,升级改造为独立液压站。头架部分增加了一个液压顶杆,用于自动下料。砂轮驱动电机更换为变频电机,即节能又可满足不同工艺要求。砂轮横向运动改为滚珠丝杠加伺服驱动,并相应增加了直线导轨。设备安装了自动上料机构和砂轮自动修整机构。重点是整机动作由一块PLC单元进行控制,開放式参数界面可由设备管理人员通过HMI设置。既节约了成本又能提高加工精度与加工效率。

3.设备结构及逻辑关系

如图1为设备结构示意图,M21为液压站电机,M22为润滑泵电机,M23为砂轮变频电机,M24为工件头架电机,M25为下料传送带电机,M31为砂轮横向移动伺服电机。悬臂悬挂操作站可水平旋转,方便对刀和修整,触摸屏安装再操作站上,通过它可以更改参数和监视设备状态。

当电源启动,触摸屏及PLC相继启动,PLC启动成功,且急停信号未被出发,则伺服动力电源启动。SB0为急停按钮,若发生紧急故障后将其按下,除油泵电机M21及工件电磁铁MG20外的所有电源立即断电停止。只有当故障排除后,手动旋开SB0解锁,并按复位键SB3后,设备方可正常工作。SA1启动油泵,在油压报警SP1不报警及油泵电机过载不报警时M21工作。SA2启动砂轮电机,在砂轮电机过载不报警时M23由变频器控制工作;砂轮工作同时启动磨削液电机M22。SA3启动头架电机M24(KA02)。

通过SA4旋钮可启动传送带电机M25(KA06)。通过触摸屏润滑时间、润滑次数参数设定润滑启动时间及次数驱动KA10工作。通过触摸屏上下料钮控KA10和KA11工作,按下上料钮KA10吸合,机械手上料到B4触发后励磁KA7启动,KA10断开,机械手回退,至B5回退到位。按触摸屏下料钮KA11吸合,同时励磁KA7失电,机械手下料,至B6时KA11断电,机械手返回到B7下料结束。上下料互锁。上料不结束不得下料,下料不结束不得上料,触摸屏报警“机械手不在上料待机位”或“机械手不在下料待机位”。或者可以在头架转动后按自动启动钮SB1,机械手自动上料,上料复位后按城市磨削,规定任务结束后,机械手自动下料,下料复位后继续上料,直至工件计数位无法探测到工件为止。报告“料斗内无工件”。按触摸屏砂轮修整按钮(保持),在砂轮启动前提下,修整启动,KA14先吸合,金刚笔左旋,至B2后KA14断开,KA15吸合,金刚笔右旋,至B3后KA15断开,KA14吸合,继续左旋,以此循环。直至再次按砂轮修整按钮解锁。若在B2位置启动则直接右旋。机床首次使用需手动示教,按触摸屏初始化钮,手动将金刚笔对准砂轮中线,手动调节金刚笔修整半径,适当调整砂轮零点B9并固定。按触摸屏“砂轮回退”按钮,伺服电机M31拖动砂轮轴回退至B9,砂轮停止回退动作,记忆当前位置为“0”,触摸屏提醒“请用手轮对刀”,启动砂轮旋转同时启动磨削液,触摸屏上选择“1毫米”或“1微米”钮令手轮使能,右旋手轮,每刻度1毫米或1微米,直至砂轮与金刚笔接触,按修整按钮开始修整砂轮,同时慢摇手轮控制砂轮动作,记录数据为正,直至修整达到要求,在屏幕上按“修整位置记忆”按钮,机床将当前正数字记录为初始修整位置。

修整完毕后初次使用砂轮需人工对刀。在示教屏幕内按“砂轮前进”,M31拖动砂轮向负向移动,手动调节B8到恰当位置位置后固定,砂轮移动到B8停止,提示“请用手轮对工件”,对刀前提是有工件且工件旋转,砂轮旋转。对刀完毕后按“对刀位置记忆”,机床将当前负数字记录为初始加工位置。

初始化之后,进入参数设置页面,设置“定位速度”用于确定快进或快退的速度,“修整速度”用于确定自动修正时砂轮的移动速度,“修整量”用于确定每次修整的切削量,修整后数据需补偿到对刀值和修整位置值中去,“修整频度”用于确定加工几个件后需要修整,“磨削速度”用于磨削时的进给速度,“磨削量”用于确定磨削工件量。“消耗量”为每加工1个工件砂轮的磨损,需在加工下一个工件时自动补偿到对刀位置中去,累计值也要补偿到修整位置值中。“加工件数”用于倒计加工工件数量,倒计为0时停止加工,以上数据关电仍保存。工件自动上料,砂轮由B8位置朝负方向运行,依设定速度磨削至设定量后快退至B8,机械手自动下料,下料结束后自动上料,重复上述过程;到达修整频度数量后,自动退回到修整位置,修去一个修整量。修整量需计入补偿。

4.系统结构及伺服控制

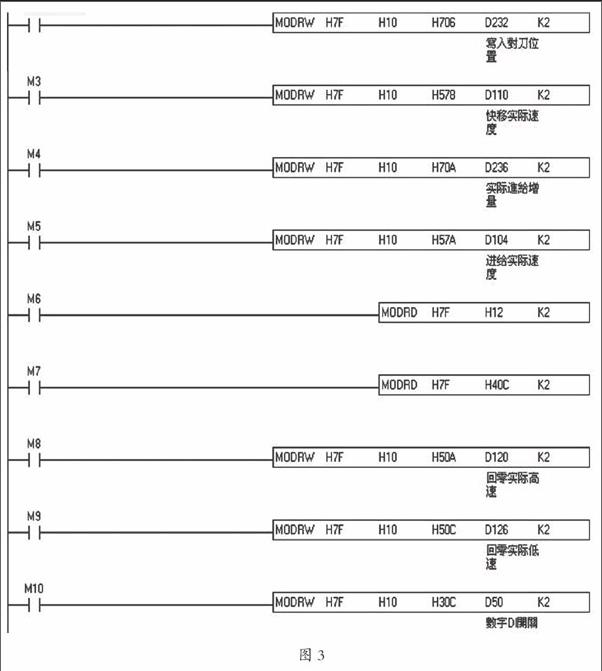

本设备上位机为台达公司的DVP系列PLC,前端配DOP系列触摸屏作为人机界面,由A2驱动器控制一台ECMA电机拖动砂轮横向运动,结构如图2所示。

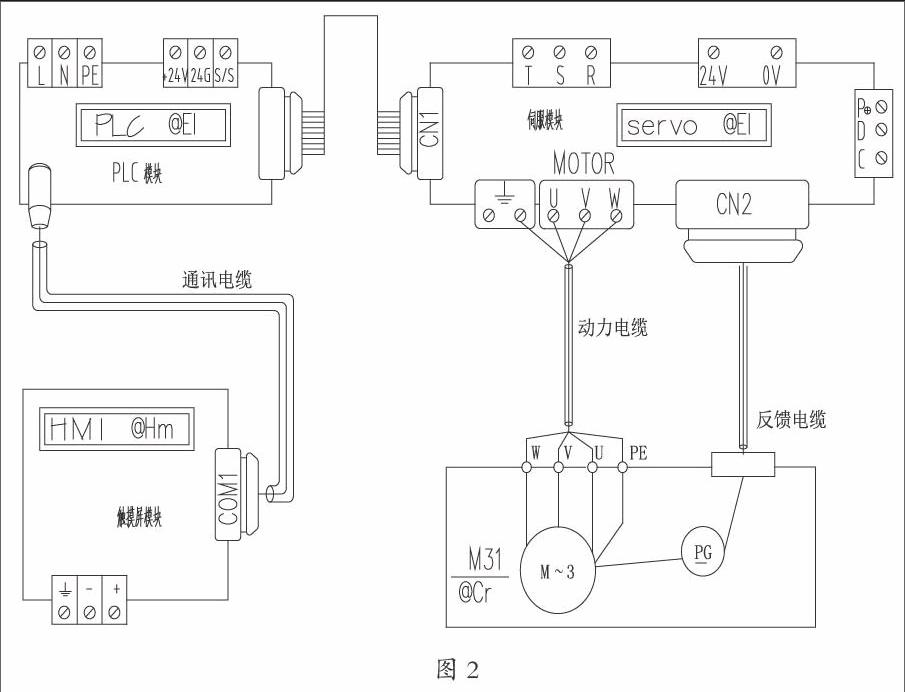

PLC与伺服之间用422通信,通过调用伺服内部指令进行快速动作,如图3所示。

5.改造总结

设备改造后客户非常满意,后续陆续改造多台,在实际生产过程中可以实现一个操作工同时看管至少两台机器,加之设备本身性能优于改造前,该厂滚子生产效率大幅提升,为该企业创造了可观的效益,至今改造后设备已经正常使用近两年多,运行十分稳定。在此还要特别感谢机械技师陈中洪及台达工程师任家利对设备改造提出的中肯建议。

参考文献

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.