氨氮废水的资源化预处理研究

彭胜男++朱洪光++成潇伟

摘要 采用一体式膜生物反应器研究了其对氨氮废水的资源化作用。结果表明:在进水pH值为7~8、溶解氧在3~5 mg/L之间、水力停留时间为24 h左右、水温控制在28 ℃的条件下,氨氮废水在膜生物反应器中实现了较好的转化,氮素损失在10%~20%之间,出水呈酸性状态(pH值在5~6之间),氮元素以氨氮、硝态氮、亚硝态氮的形式存在,为后续的膜浓缩奠定了基础。

关键词 氨氮废水;硝化;资源化;预处理

中图分类号 X703 文献标识码 A 文章编号 1007-5739(2017)01-0183-03

Resource Utilization Pretreatment of Ammonia Nitrogen Wastewater

PENG Sheng-nan ZHU Hong-guang * CHENG Xiao-wei

(Modern Agricultural Science and Engineering Institute,Tongji University,Shanghai 201804)

Abstract The submerged membrane bioreactor was used to study the resource utilization of ammonia nitrogen wastewater. The results showed that when the pH of inlet water was 7-8,DO was 3-5 mg/L,the HRT was about 24 hour,the water temperature was controlled under 28 ℃,the ammonia nitrogen wastewater achieved a better conversion in the membrane bioreactor. The nitrogen loss was 10%-20%,the effluent water was acidic and the pH value was 5-6. Nitrogen element existed in the form of ammonia nitrogen,nitrate nitrogen and nitrite nitrogen. The results can lay a foundation for the subsequent membrane concentration.

Key words ammonia nitrogen wastewater;nitrification;resource utilization;pretreatment

近年来,氨氮废水成为了环境水体污染的重要来源,相继开展了许多关于氨氮废水处理的相关研究。氨氮废水主要来源于化工业,如焦化废水、印染废水、食品加工废水、垃圾渗滤液、养殖废水等。因此,也出现了许多不同行业的氨氮废水处理研究。如夏素兰等[1]对城市垃圾渗滤液氨氮吹脱研究;洪俊明等[2]对A/O膜生物反应器组合工艺处理活性染料废水的试验研究;朱 杰等[3]对厌氧氨氧化工艺处理高氨氮养殖废水研究等。传统的观点是从脱氮的角度对氨氮废水进行处理,这些方法有物理方法(比如蒸馏法)、化学法离子交换法、氨吹脱、生物脱氮法。对于传统生物废水处理而言,氨氮利用生物方法转变成氮气,达到了脱氮的目的,但未考虑到对氨氮资源进行转变回收。本研究从对氨氮资源化回收利用的角度出发,提出通过膜浓缩预处理实现对氨氮废水的资源化,把高氨氮废水转变为氮肥,而膜浓缩由于易堵和氮素挥发常考虑加酸调节,故本研究探究酸性状态下的资源化预处理。通过生物曝气法对氨氮废水进行处理,使得氨氮废水在不需加酸的条件下转变为稳定的形态,由于微生物作用,通过亚硝酸菌和硝酸菌把氨氮转变为亚硝态氮和硝态氮,伴随着硝化作用的进行会产生一定的酸度,为下一步膜浓缩创造了适宜的条件。而选择膜生物反应器进行预处理是因为传统的预处理利用活性污泥法,而活性污泥法存在的一个主要问题是污泥和微生物随排水容易流失,硝化细菌的生长速度较慢,世代周期长,在传统工艺里硝化细菌会伴随出水而流失。生物处理池内硝化菌浓度低,不利于硝化作用的顺利进行,而膜生物反应器通过膜组件对固液的高效分离作用,截留了污泥,为硝化细菌的生长创造了有利的条件。因此,本试验通过模拟氨氮废水,利用膜生物反应器对氨氮废水实现一定的资源化预处理,探究了膜浓缩资源化预处理的初步条件。

1 材料与方法

1.1 试验装置与方法

试验采用一体式膜生物反应器,膜组件采用中空纤维膜,中空纤维膜膜丝外径2.4 mm、内径1.0 mm,其截留孔径为0.2 μm,膜材质为聚乙烯。采用4组膜片,每组膜片有效面积为0.12 m2。反应器由有机玻璃制成,长50 cm,宽35 cm,高50 cm。反应器分为生化区和膜区,生化区容积为38.5 L,膜区容积为49 L,试验中HRT控制在24 h左右,SRT为30 d左右。反应器采用微孔底部曝气,由曝气泵上安置的转子流量计控制曝气量。含氨氮的人工无机废水自配水桶通過蠕动泵打入反应池中,出水通过自吸泵抽吸而出,为了防止膜污染和长时间抽吸采用继电器控制间歇式工作,抽吸10 min,停3 min,试验装置见图1。

1.2 试验用水及接种污泥

试验用水采用人工配置的无机氨氮废水,主要成分为氯化铵、磷酸二氢钾、碳酸氢钠及微量元素(由CaCl2·2H2O、CuSO4·5H2O、MnSO4、NiCl2·6H2O、CoCl2·6H2O、H3BO3、MnCl2·4H2O、ZnSO4·7H2O等配置而成)。接种污泥取自嘉定污水处理厂,采用快速排泥法挂膜,将接种的活性污泥与污水混合泵入反应器,静置8 h,使污泥与膜起到充分的接触作用,之后再全部排放掉,然后连续进不含污泥的污水,并逐渐增大进水流量驯化7 d,直到膜上积累较厚的黄褐色污泥,挂膜结束。

1.3 分析方法

试验过程中分析的项目有pH值、DO值、NH4+-N、NO2--N、NO3--N。pH值采用玻璃电极法;DO值采用电极法;NH4+-N采用纳氏试剂分光光度法;NO2--N采用N-(1-奈基)-乙二胺分光光度光度法;NO3--N采用紫外分光光度法。

2 結果与分析

2.1 进水氨氮指标

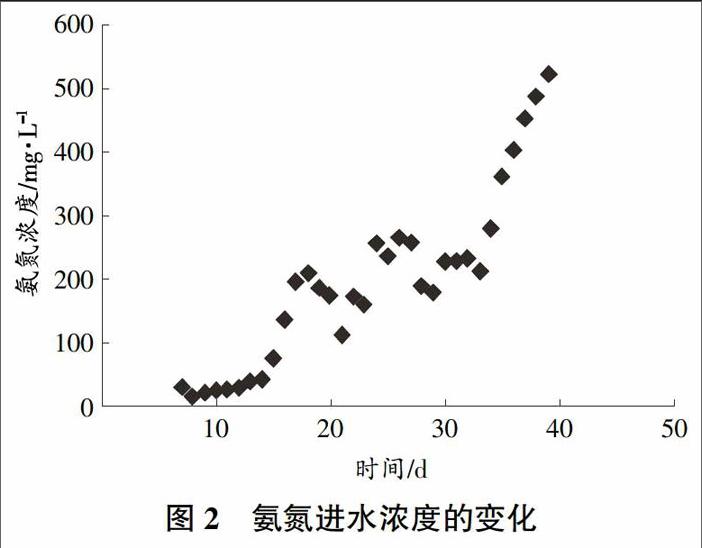

本试验连续不间断运行,进水每天更换1次,逐步稳定地增加进水氨氮浓度。

前面7 d进行污泥的驯化,氨氮浓度稳定在较低浓度(10~20 mg/L),等微生物成功在膜上面附着生长,肉眼看呈褐色时,再检测进水出水氨氮浓度,等出水中能检测到硝态氮和亚硝态氮时,再逐步加大氨氮的进水浓度,试验7~39 d,氨氮浓度从10 mg/L逐步增加到600 mg/L左右(图2)。

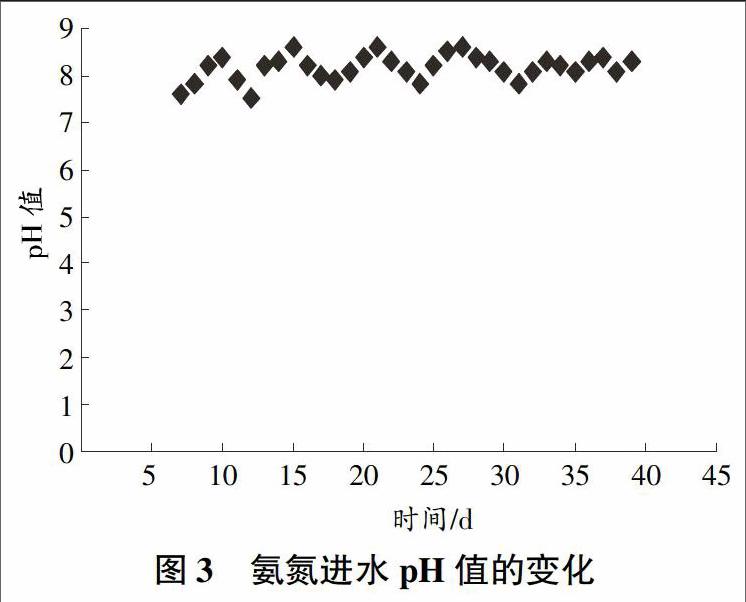

2.2 进水pH值

由图3可以看出,氨氮进水的pH值处于动态稳定的碱性条件。进水的pH值控制在碱性条件下,处于7~9稳定的波动状态。进水的pH值模拟碱性状态,探究在碱性条件下氨氮废水在膜生物反应器中发生硝化酸化反应的程度与能力。

2.3 反应器上清液各指标

由图4可以看出,经过逾30 d的连续运行,控制反应器溶解氧为2~4 mg/L,因为微生物的硝化作用需要硝化细菌和亚硝化细菌的正常生长,硝化微生物均为好氧微生物,需要维持一定的溶解氧才能够正常生长和繁殖。

由图5可以看出,在前10 d反应器中的溶解氧有下降趋势,因为污泥驯化之后,硝化细菌处于不断增长繁殖的阶段,需要不断地消耗水体中的溶解氧,在10 d之后,增大曝气量,为微生物生长提供更多可以利用的溶解氧,直到20 d之后微生物生长污泥浓度升高,当溶解氧浓度维持在3~4 mg/L时,反应以硝化细菌的硝化作用为主,上清液中的硝态氮维持在40~90 mg/L时,亚硝态积累量很少,当反应进行到35 d,由于溶解氧迅速减少到2 mg/L,反应表现为以亚硝化作用为主,亚硝酸氮得到积累,而硝化作用受到抑制。整体的氨氮转化进程也受到抑制。上清液中氮主要还是以氨氮的形态存在。

2.4 出水指标

反应器连续不间断运行,实时监测出水pH值的变化。由图6可以看到,pH值一直处于7以下,呈现稳定的动态波动。在膜生物反应器发生的硝化反应能实现出水呈酸性状态。

反应器连续运行,水力停留时间控制在24 h左右,通过抽吸泵出水,得到出水铵态氮、亚硝态氮和硝态氮。

从图6可以看出,反应过程的pH值处于上下波动的情况,最小值在5.274,最大值在6.898,整个出水状态处于酸性条件。因为硝化反应的进程消耗碱,如果污水中没有足够的碱度,随着硝化反应进行pH值会急剧下降。

硝化反应是指废水中的氨氮在好氧菌的作用下,最终氧化生成硝酸盐的反应。其反应如下:

2NH4++3O2→2NO2-+4H++2H2O

2NO2-+O2→2NO3-

总反应为:

NH4++2O2→NO3-+2H++H2O

传统的方法对氨氮废水的处理即利用生物硝化把氨氮转化为氮气,做到氨氮的减量化,有研究表明硝化反应的最佳pH值为7.0~7.8,而本试验不以硝化脱氮为目的,不追求氨氮的高转化率,而是探究在酸性条件下,不添加任何调节剂,做到氮素尽可能小的损失而氮素又以氨氮、硝态氮的稳定形态存在。由图6、7可以看出,试验7~15 d,在进水氨氮 <50 mg/L的条件下,氨氮最高的转化率可高达80%以上,硝化反应的持续进行,出水的pH值从6.7下降至5.7左右。反应19 d氨氮的转化率下降到最低,为23%,而此时出水仍然能保持较好的酸度,pH值为6.898。在19~39 d时,pH值在5.2~6.8范围波动。由此可知,虽然硝化进程减慢,但硝化依然能够消耗进水的碱度维持出水在酸性的状态。氨氮的平均转化率在30%~60%之间。

2.5 氮损失量

对进水的氮素以及出水的氮素进行物料衡算,其数据变化见图8。可以看出,对于氨氮废水在膜生物反应器中,水力停留时间控制在24 h左右,通过生物反应,氮素前后的变化不大,氮素损失率维持在10%~20%之间。对于氮素的损失有可能是氨氮以氨气的形式挥发了一小部分,还有可能是微生物以絮体结构存在,造成内部可能会局部缺氧,反硝化菌会利用硝酸盐氮和亚硝酸盐氮为电子供体,将其转化为氮气而造成损失。相比于传统的生物处理法,以氮气的形式逸散到空气中而流失氮素,本方法得到了资源的回收利用。氮元素较好的以稳定的形态保存了下来。

2.6 各形态氮元素比重

反应过程中,不调节反应的碱度,让反应一直处于酸化状态,试验7~39 d,出水中氨氮、硝态氮、亚硝态氮三者之间的比重见图9。可以看出,试验7~39 d,出水氨氮的比重占到出水所有氮元素的50%以上;7~13 d出水中亚硝态氮处于动态变化的过程,可能与水体中pH值一直降低以及溶解氧的变化有关系;第7~31天,出水中硝态氮的比重占到30%~40%,反应器中溶解氧维持在3 mg/L以上,能够维持硝化细菌的正常生长与工作。试验34~39 d,出水中亚硝酸氮突然明显增加,这可能跟这段时间溶解氧浓度低于2 mg/L有关,在低氧的条件下,亚硝化细菌发挥作用,使得出水中亚硝酸态氮增加。

反应中氨氮的转化率相比传统的微生物处理脱氮过程中氨氮的转化率较低,张 爽等[4]A/O膜生物反应器处理高浓度氨氮废水试验研究中,A/O膜生物反应器设额定通量为2 L/h,HRT为10 h,曝气量为0.2 m3/h,好氧池DO值为1.8~2.7 mg/L,缺氧池DO值为0.3~0.5 mg/L。在整个试验期间(136 d),无剩余污泥排出,MLSS为2~13 g/L,通过投加NaHCO3调节pH值在6.5~8.0。当进水氨氮从30.00 mg/L增加至342.00 mg/L过程中,出水氨氮为0.14~139.40 mg/L,去除率为22.10%~99.80%,平均去除率为66.40%。刘鹏飞等[5]在无泡曝气膜生物反应器去除高氨氮废水的试验研究中,进水氨氮浓度稳定在230 mg/L左右时,pH值为7~8,获得了65%的氨氮去除率。与有关对氨氮废水以脱氮为主的研究相比,试验目的在于找到最佳工艺参数来尽可能提高氨氮转化效率,pH值是硝化的一个重要因素。已有研究表明,一般认为氨氧化菌的最适pH值为7.0~7.8,而亚硝酸盐氧化菌在pH值为7.7~8.1时活性最强[6]。Hayes等[7]认为,硝化反应的适宜pH值在7.5~9.0之间,硝化活性最高的pH值在8.0~8.5,pH<6.5或pH>9.8硝化速率将下降50%。本试验反应过程中不添加碱控制碱度,不仅能实现一定的硝化作用产生氨氮的转变,而且还通过硝化作用产生内源氢,调节出水pH值在5~6之间,能很好地达到膜浓缩预处理对浓缩液的要求。

3 结论

利用膜生物反应器,对pH值处于7.5~8.6、溶解氧控制在2~4 mg/L、浓度在20~600 mg/L的氨氮废水,在不添加酸的情况下,通过曝气微生物的硝化作用,能够使反应器出水的pH值处于酸性状态(在5.274~6.898之间),能实现膜浓缩预处理对浓缩液处于酸性的要求,为下一步的膜浓缩研究提供依据。

在逾30 d的连续不间断反应过程中,氨氮废水在酸性状态下转化率仍能达到30%~60%,部分氨氮转化为硝态氮和亚硝态氮,出水中氮主要以这3种形态存在。

氨氮废水经过膜生物处理,出水相对进水来说,氮素损失率只有10%~20%,大部分还是在出水中能资源化回收,相比起花费一定的经济价值来脱氮,既节省经济成本又创造一定效益。

4 参考文献

[1] 夏素兰,周勇,曹丽淑,等.城市垃圾渗滤液氨氮吹脱研究[J].环境科学与技术,2000(3):26-29.

[2] 洪俊明,洪华生,熊小京,等.A/O膜生物反应器组合工艺处理活性染料废水的实验研究[J].厦门大学学报(自然科学版),2005(3):441-444.

[3] 朱杰,黄涛,范兴建,等.厌氧氨氧化工艺处理高氨氮养殖废水研究[J].环境科学,2009(5):1442-1448.

[4] 张爽,宋靖国,杨平,等.A/O膜生物反应器处理高浓度氨氮废水试验研究[J].环境污染与防治,2009(2):38-41.

[5] 刘鹏飞,朱文亭,刘旦玉,等.无泡曝气膜生物反应器去除高氨氮废水的试验研究[J].给水排水,2006(8):48-51.

[6] 戚以政,王叔雄.生化反应动力学与反应器[M].2版.北京:化学工业出版社,1999:53-89.

[7] HAYES E,BATTS R,PICKIN S,et al.On-line nitrification inhibition monitoring using immobilised bacteria[J].Water Science and Technology,1998,37(12):193-196.