热变形对Mg-9Zn-2Gd-1Y合金微观组织的影响

金承龙,袁家伟

(1.西南铝业(集团)有限责任公司,重庆 401326;2.北京有色金属研究总院,北京 100088)

热变形对Mg-9Zn-2Gd-1Y合金微观组织的影响

金承龙1,袁家伟2

(1.西南铝业(集团)有限责任公司,重庆 401326;2.北京有色金属研究总院,北京 100088)

对不同冷却速率的铸态Mg-9Zn-2Gd-1Y镁合金进行了恒温恒定压缩速率的热模拟压缩试验,并对样品进行了XRD物相分析以及金相和扫描电子显微(SEM)观察。结果表明合金中的第二相为脆性相,在压缩过程中会被破碎,而快速冷却的合金在压缩变形过程中会形成非均匀变形带,导致组织变形不均匀,原有的层片状共晶第二相被变形带破碎为亚微米尺度的颗粒。分析表明该合金的枝晶和共晶结构容易导致非均匀变形。

Mg-Zn-RE合金;热模拟;准晶相;变形

0 前言

镁合金由于其密度低,比强度高的特点,在结构材料中有着重要的应用。近些年来,随着镁合金中准晶体的发现,镁合金性能的提升潜力又得到了进一步的拓展。准晶体相是一种介于晶体相和非晶体相之间的新型物质组态,具有高硬度、高强度、低界面能等一系列常规晶体相所不具备的特点。镁合金中的准晶相最早发现于Mg-Zn-Y合金系中,此后又有了进一步的发展和拓宽[1~2]。研究表明,大部分稀土元素都可以与锌元素在镁中发生反应,生成准晶体相,且准晶体相是稳定相,并能够在热处理和热变形等条件下发生分解和析出[3~5]。因此,通过热处理和热变形等工艺手段调控合金组织是可行的。但准晶体相在高温下较为稳定,一般的均匀化处理效果十分有限,且还容易发生过烧。所以我们需要通过新的热处理工艺对合金中的准晶相进行分解和回溶,使基体中的合金元素达到过饱和,进而在之后热变形和时效过程中得到更多细小弥散的准晶体相来强化合金。

1 实验方法

实验所用合金名义成分为Mg-9Zn-2Gd-1Y(质量分数,%)。熔炼方式为将纯金属元素加入钢制坩埚中,在有SF6和氩气保护的电磁感应炉中融化,经过扒渣搅拌和过滤后,直接将坩埚拎出淬入水中冷却凝固,标记为铸锭A。另有一个铸锭是使用钢勺直接从坩埚中舀出,之后淬入水中得到,标记为铸锭B。XRD分析、热模拟压缩、金相观察以及SEM观察都是从铸锭的上部取样。热模拟压缩实验的样品为Φ10mm×15mm的圆柱,铸锭A的热模拟压缩的变形速率为0.01,铸锭B为0.1,变形温度均为350℃,压下量为50%。压缩后的样品沿垂直于压缩面的方向对半切开,观察切开面的金相组织和SEM显微组织。金相组织腐蚀剂为1g草酸、1mL硝酸、1mL乙酸和50mL水。

2 实验结果与讨论

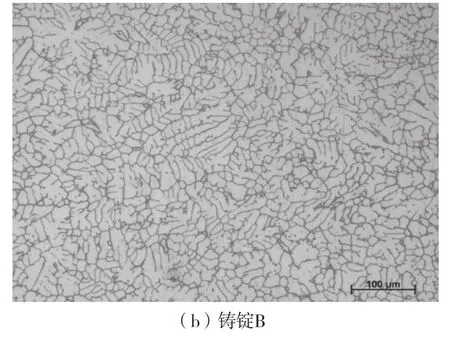

图1是两个铸锭的显微金相组织。从图中我们可以观察出两个铸锭的金相组织差距十分明显。铸锭A的组织较为粗大,枝晶组织并不发达,但仍以枝晶残留的柱状晶为主,枝晶间距在40~50μm左右。合金中的第二相主要以层片状共晶和片状或块状的离异共晶分布在枝晶间和晶界等区域。铸锭B的组织相较于铸锭A则细小很多,且枝晶组织更为发达,能够明显观察到大量的一次及二次枝晶,枝晶间距也更为细小,在15μm左右,第二相也仍然分布在枝晶间和晶界区域。这说明即便成分相同,该合金的凝固冷却速度对于合金的组织也有着十分重要的影响。冷却速度越快,合金的组织就越细小,第二相厚度也就越薄。这主要是因为合金在凝固过程中,过冷度越大,形核发生也就越频繁,在较多晶粒形核并初步长大以后,合金凝固过程就已经完成并冷却,晶粒来不及长大,因此形成了较为细密的组织。而冷却速度较慢,合金在凝固和冷却过程中就容易发生晶粒的吞并和长大,从而减弱甚至消除枝晶组织,同时晶粒也会发生进一步的长大和粗化。

图1 铸态Mg-9Zn-2Gd-1Y合金金相照片

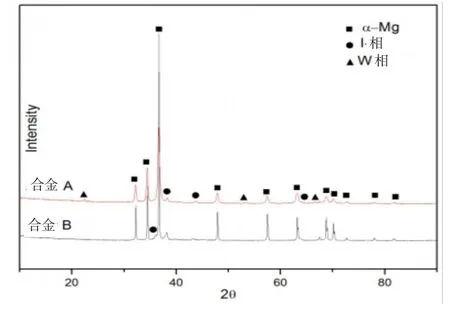

图2 是两个铸锭的XRD衍射图谱。经过标定可以发现,两个合金除了在组织方面有很大不同以外,在相组成方面也有较大的不同。合金A相组成更为复杂,不但有准晶体I相,还有面心立方结构的Mg-Zn-RE三元相W相。而合金B的相组成则相对简单,仅有镁基体相和准晶体I相。这可能是因为合金在凝固过程中的冷却速度不同,导致溶质元素的溶解和偏析程度不同,进而导致合金相组成不同。准晶体相的形成是包晶反应,反应过程为液相加W相包晶生成I相。因此当冷却速度较快时,合金的基体凝固速度也较快,含溶质元素较多的液相就被赶到了枝晶组织的边缘和枝晶臂之间,包晶反应也就更容易发生,从而生成准晶体相。而当冷却速度较慢时,晶粒和枝晶逐渐粗化,剩余的液相也有更充足的时间固溶进入基体中,导致包晶反应需要的液相和溶质元素不足,进而抑制包晶反应的进行,使得基体内残存大量的W相。

图2 铸态Mg-9Zn-2Gd-1Y合金XRD图谱及标定

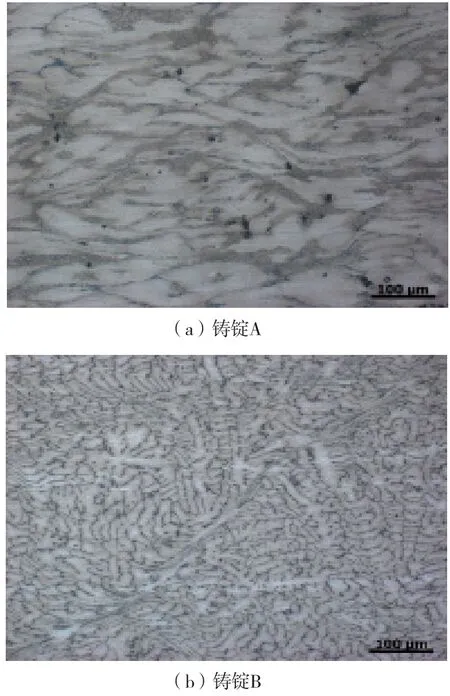

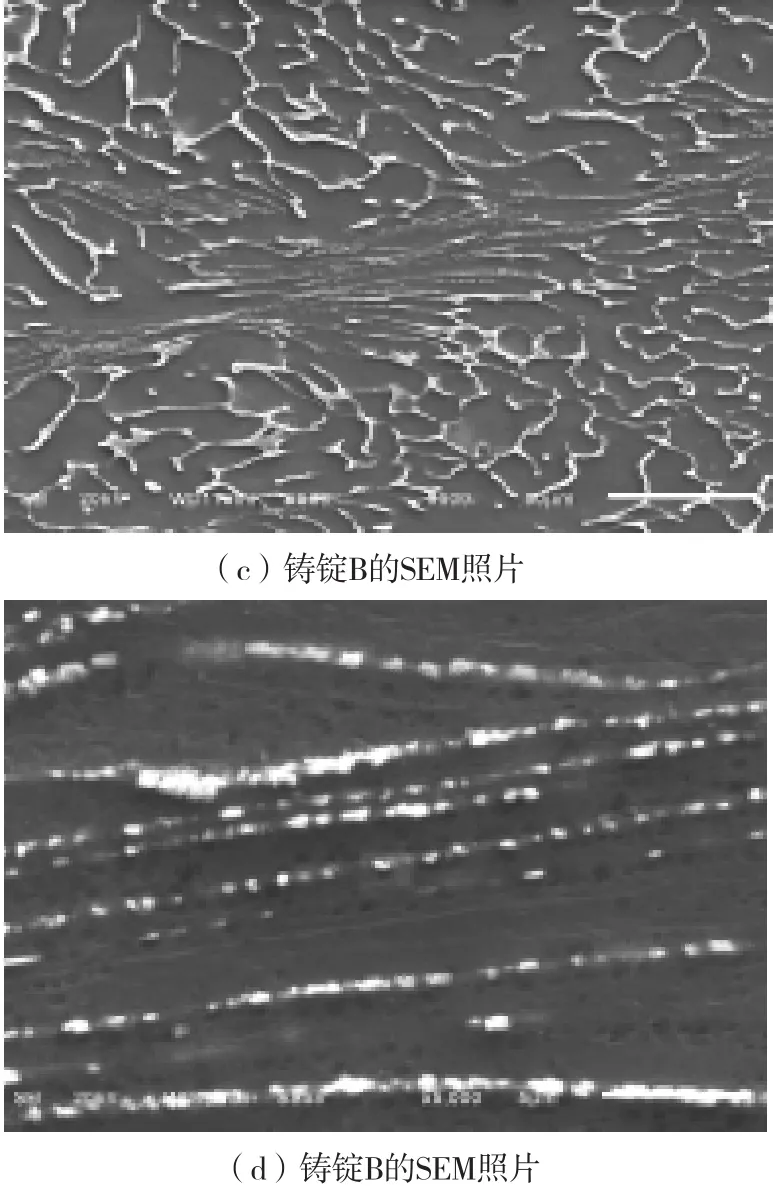

为了研究合金的变形性能,对铸态合金进行了直接的热模拟压缩实验。两合金的实验参数原本为350℃,压缩速率为0.1,但是合金A由于组织粗大,且其中含有W相导致其变形能力变差,在速率为0.1的压缩条件下被压溃导致变形不成功。因此,为保证合金A变形成功,压缩速率降为0.01。压缩后的金相照片如图3所示。从照片中可以看出,两合金的显微组织均受到了不同程度的变形和压缩,呈现出了明显的锻压态组织,以合金A更为明显。原本分布在枝晶间和晶界处的骨骼状第二相被压扁,破碎成较为细小的颗粒,但是总体分布还保持着原来连续的形貌。这说明准晶体相和W相是脆性相,在变形过程下不会发生塑性变形,而是发生断裂和破碎,同时由于变形速度过快,含有W相的组织粗大的合金A发生了压溃,说明合金的变形主要还是通过晶界滑移来协调,晶粒较粗会导致合金变形无法及时协调,导致变形失败。

图3 变形态Mg-9Zn-2Gd-1Y合金金相及SEM照片

合金B为快速冷却合金,合金组织更加细密,晶粒尺寸和枝晶间距都更小,变形过程十分顺利,样品表面没有裂纹,变形也均匀。观察其金相样品可以看到合金内部的变形是不均匀的。合金内呈现出了几条明显的剧烈变形区域,原本的枝晶组织和枝晶间第二相在剧烈的变形下被碾压成细小的颗粒。从图中可以发现主要的大变形带的方向都和压缩方向呈45°夹角左右,这是由于在压缩变形过程中,该方向上的切应力最大,所以变形最先在这一方向上开动。同时,也能观察到其他并不沿这一方向分布的变形带,但是长度都不如大变形带长。本人认为,这种变形带的形成和该合金原始组织有着比较大的联系。由于该合金原始组织为枝晶组织,枝晶臂和晶界之间分布着须状共晶。当变形过程开始时,由于45°方向切应力最大,变形最有可能从该方向上开动。而此时如果有枝晶轴,即枝晶的主干平行于这一方向的话,由于主干内未有第二相进行强化,强度低,范围广,便容易形成最先变形的区域。当变形开动以后,该变形带便开始扩展,由于沿其扩展方向上的第二相都为层片状,阻挡能力有限,便在接下来的变形中被破碎,进而使得变形继续进行,变形带继续扩展。扩展过程中,变形带也会根据界面部分的强度不同而改变其扩展方向,使得变形带并不是一条直线,而是一条折线。这种变形带在合金中吸收了大部分的变形位移,导致合金其他部分的组织并未发生严重的变形和破碎。

3 结论

用常规铸造方式制备了不同冷却速率的铸态Mg-9Zn-2Gd-1Y含准晶体合金。冷却速度较快的合金,晶粒细小,组织更加细密,枝晶组织明显。冷却速度较慢的合金,组织粗大,枝晶组织不明显。对两合金样品进行热模拟压缩变形实验,冷速较慢的合金变性能力较差,仅能在较低变形速率下变形成功,变形组织呈明显的压缩组织。而冷速较快的合金变形能力强,但由于其组织细密,枝晶发达,变形过后合金内产生了较多非均匀变形带吸收了变形。

[1] 张少卿,罗治平.MB25镁合金中的准晶体与晶体相的研究[J].分析测试学报,1994,13(6):35

[2] Luo ZP,Zhang SQ. On the stable quasicrystals in slowly cooled Mg-Zn-Y alloys[J]. Scripta Metallurgica, 1994,32(9)∶1411

[3] Xu C,Zheng MY,Wu K. Effect of cooling rate on the microstructure evolution and mechanical properties of homogenized Mg-Gd-Y-Zn-Zr alloy[J]. Materials Science & Engineering A, 2013,559(1)∶ 364

[4] Xu WC, Han XZ, Shan DB. Precipitates formed in the asforged Mg-Zn-RE alloy during ageing process at 250℃[J]. MATER CHAR, 2012,75(1)∶ 176

[5] Yan H, Chen RS, Han EH. Room-temperature ductility and anisotropy of two rolled Mg-Zn-Gd alloys[J]. Materials Science and Engineering A, 2010,527(1)∶ 3317

Effect of Thermal Deformation on Microstructure of Mg-9Zn-2Gd-1Y Alloy

JIN Cheng-long1, YUAN Jia-wei2

(1. Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326; 2. General Research Institute for Non-ferrous Metals, Beijing 100081,China)

The as-cast Mg-9Zn-2Gd-1Y alloys prepared by different cooling speeds were compressed by hot compression simulation process. The specimens were investigated by optical micrograph, scanning electron microscope and X-ray diffraction. The results show that the second phase was mainly quasi-crystal phase, which was very brittle, which was crashed during compressing. It showed that dendritic crystal and eutectic structure of alloy would cause heterogeneous deformation.

Mg-Zn-RE alloy; hot compression simulation; quasi-crystal phase;deformation

TG146.22

A

1005-4898(2017)01-0044-04

10.3969/j.issn.1005-4898.2017.01.09

金承龙(1980-),男,四川达州人,工程师。

2016-06-07