一种新型锚固钻杆的研制

贾文广,刘建芳

一种新型锚固钻杆的研制

贾文广,刘建芳

(河北省地矿局第一地质大队,河北 邯郸 056001)

本文主要通过分析接头螺纹的受力状况及有限元分析,从扣型、材质、热处理和工艺方案等多方面进行了独特的改进和创新,大大提高了锚固钻杆的连接强度,减少了折断率,带来了较好的经济效益。

锚固;钻杆;摩擦焊;螺纹;强度

0 概述

在现代工程施工中,锚固工程广泛应用于隧道开挖,地灾治理,铁路护坡等领域。其中,施工机械和器具性能的优劣将直接影响到工程施工的进度和质量,尤其是锚固钻杆如果在施工中失效断裂,不仅处理事故时间长、难度大,而且会造成施工费用大大增加,延误工期。我单位经过广泛调研,通过创新设计的新型锚固钻杆不仅避免了目前存在的缺点,而且以强度大、寿命长、可靠性高、拧卸速度快等优势迅速占领市场。

1 锚固钻杆的使用工况和主要失效形式

在锚固工程施工钻进过程中钻杆不仅要把动力传递到钻头,而且还是输送风压和泥浆的主要通道。钻杆在钻进孔中主要承受冲击、扭转、拉伸、弯曲等复杂交变应力,工作条件极为恶劣。随着使用时间的增加很容易产生疲劳裂纹从而造成钻杆断裂,断裂大多数发生在钻杆接头外螺纹倒数第二扣和焊缝处。所以主要针对这两方面进行优化设计和改进。

2 工艺路线设计

针对上述特点,通过仔细研究钻杆受力状态,使用三维建模进行应力分析,找出薄弱点对钻杆进行结构优化设计,并制定了先进合理的工艺路线。

钻杆杆体采用低合金钢R780材质,不仅抗拉强度高而且韧性强,完全满足设计需要。使用厂内YDG200型镦管机对杆体两端进行加厚镦粗,增加焊接截面积。

钻杆接头采用钢级更高的35CrMo材质,粗车后调质处理,使用精密的数控机床加工接头内、外螺纹,然后对接头进行液体渗氮加强螺纹表面强度,提高螺纹副抗粘扣性和抗腐蚀性。

关键工艺就是使用HMZ40型全自动摩擦焊机焊接杆体和接头,克服了传统CO2保护焊易产生的夹渣,气孔等缺陷。最后使用100 kW中频炉对焊缝进行高温回火处理,消除钻杆的内应力,细化晶粒,提高综合力学性能。

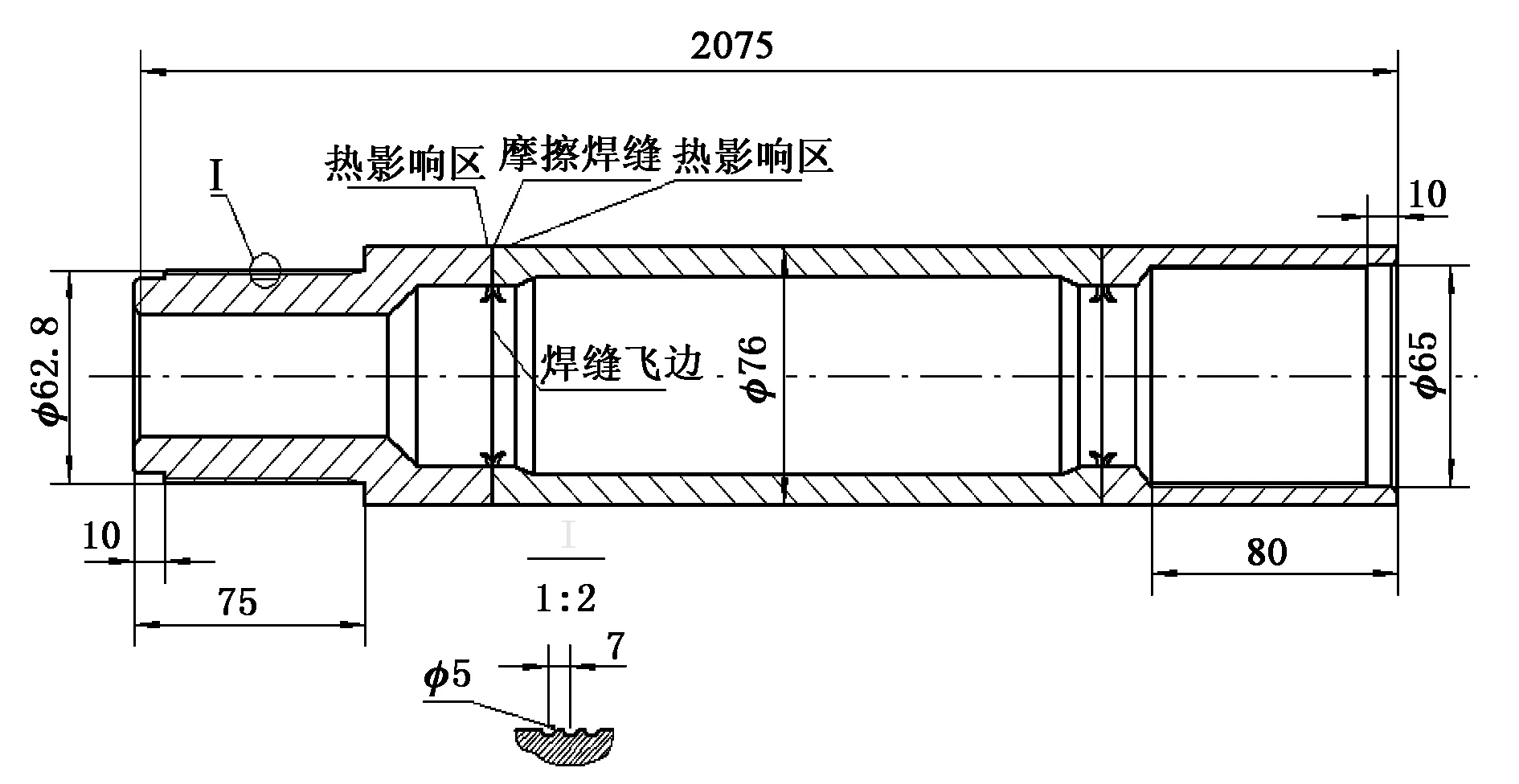

锚固钻杆的结构图如图1所示。

图1 锚固钻杆结构图

3 新型螺纹设计

目前国内锚固钻杆大多采用三角形螺纹连接,这种螺纹牙型结构简单,加工效率高,成本低,但由于螺纹槽底呈尖棱状,容易产生应力集中现象,随着长时间反复冲击作用,产生微小裂纹,裂纹进一步扩展加深,最后疲劳断裂,事故率比较高。我单位钻杆螺纹采用圆弧形螺纹,增加了螺纹接触面,降低了表面应力,不仅抗扭强度大,而且表面经渗氮强化后大大提高了螺纹强度和抗粘扣性。这种螺纹外表光滑,没有三角形螺纹的突变转折,加工及使用过程中产生的应力集中现象较小,可以承受较大的弯曲力矩和扭矩。同时,大螺距设计加快了钻杆的装卸速度,大幅度减少了辅助工作时间,提高了钻机纯钻进时间。

3.1 螺纹成形原理

此种螺纹是由一个圆面按一定规律移动所形成的轨迹,其移动规律是当圆面作轴向移动时,其圆心的轨迹不是接头轴线,而是保持一定旋转半径和一定螺距的螺旋线。因此,可以把这种螺纹看作是许多同样大小的圆形薄片按螺纹规律组合而成,既有X轴方向运动又有Y轴方向运动,是两轴运动的合成。

3.2 加工原理和方法

要加工成符合图纸要求的螺纹难度比较大,根据现有技术和实际情况基本有以下三种方法:

第一种方法是直接使用成型刀按普通加工程序进行,这种方法缺点是刀具切削面大,吃刀深,走刀快,切削余量大,切削阻力大,再加上数控车床刚性较差,随时有闷车,扎刀现象发生。而且表面粗糙度较大,成型刀具在市场上不好买价格昂贵,不可取。

第二种方法是采用机夹三角形螺纹车刀利用系统循环功能里的宏指令进行车削。因为螺纹表面是圆弧形,我们可以依据“数据密化”原理推理,只要根据曲线公式表达出曲线上坐标点的坐标值,然后用加工螺纹指令G92沿着这些坐标值依次移动就能形成圆弧螺纹。这种方法的缺点是牙型表面粗糙,刀尖容易磨损和崩刃,如果增加进刀次数,切削时间加长,加工效率低,适用于切深较小的单件螺纹加工。当遇到螺纹弧形较深时,刀尖就会产生干涉和过切现象,也不可取。

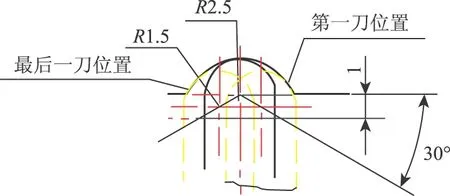

第三种方法是采用直径较小的圆弧刀具(必须小于图纸圆弧尺寸)来加工。车削较大螺距的圆弧螺纹时,牙型较深、宽度较大、螺距也较大,切削抗力大,所以拟定采用“分层法”加工,避免了传统加工方法的缺陷。“分层法”就是不一次性把螺纹槽切削出来,而是分成若干层,每层深度根据实际情况而定,转化成若干个较浅的螺纹槽来进行切削,降低车削难度。始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况大大改善,通过数控系统宏程序加工出表面光滑的高质量螺纹,效果非常好。而且由于采用精密数控加工,保证了加工的一致性,保证了钻杆的互换性。走刀路线如图2所示。

图2 走刀路线图

3.3 数控编程

刀位点为R1.5圆弧刀的圆心,采用宏程序编程如下(以下编程以FANUC系统为例):

O0001G99 G97 初始化

T0101 用1号刀具

M03 S300 转速300 r/min

G0X78 Z8 刀具定位

M08 切削液开

#1=-30 压型切深初始角

N1 #2=1*SIN#1 牙型切深X方向变量

#3=1*CON#1 牙型切深Z方向变量

#4=65.8-2*#2 螺纹加工时X坐标

G0X68.8Z8-#3 刀具借刀

G92X#4Z-75F7 螺纹加工循环指令

#1=#1+5 牙型角角度变量增加

IF{#1 LE 90}TOTO1 判断角度是否在范围之内 G0 X100 Z100 M05 退刀主轴停止

M09 切削液关

M30 程序结束

4 结束语

本次研制工作主要针对目前市场上锚固钻杆出现的缺陷,分别从钻杆材质的选择,加工工艺的制定,新型焊接技术的运用,新型螺纹牙型结构的设计,焊后热处理和螺纹表面渗氮处理几方面进行了优化。采用三维设计软件建立力学模型进行全面有限元受力分析,分清主次原因和关键参数的选择,不仅技术先进,而且加工成本低,很好满足了客户和市场需求。

[1] 李世忠.钻探工艺学[M].北京:地质出版社,1992.

[2] 曹岩,赵汝嘉.SolidWorks2007精通篇[M].北京:化学工业出版社,2008.

[3] 刘菊蓉,戴俊平,王旭飞,等.基于Pro/E的新型真空油泵设计[J]. 机械设计与制造, 2010(1):35-36.

2016-11-01

贾文广(1978-),男,河北张家口人,河北省地矿局第一地质大队高级工程师,主要从事新产品开发工作,河北省邯郸市陵园路92号,Tel:13131062403,E-mail:1029908069@qq.com。

P634.4

A

1009-282X(2017)01-0011-02