镁基复合材料的研究进展

冯 艳,陈 超,彭超群,王日初

镁基复合材料的研究进展

冯 艳1, 2,陈 超1, 2,彭超群1, 2,王日初1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083; 2. 电子封装及先进功能材料湖南省重点实验室,长沙 410083)

主要介绍镁基复合材料常见的增强体,分析其对镁基复合材料的显微组织、力学性能以及物理化学性能的影响,进一步讨论镁基复合材料界面反应和界面优化的研究现状,展望镁基复合材料的应用前景和发展方向。

镁基复合材料;增强体;显微组织;力学性能;界面反应

镁的密度低、比强度和比模量高、导热性能好、阻尼减震性能优良,在地壳表层金属矿藏、盐水湖和海洋中储量丰富,是现代高科技领域中最具发展潜力的材料之一[1−2]。然而,镁合金的耐腐蚀性能差、耐磨性能差、高温性能差、抗蠕变性能差、强度不高,这些缺陷限制镁合金的进一步应用[3−4]。增强体可以有效改善镁合金的性能,镁基复合材料具有高比强度、高比刚度和高比模量以及优良的耐磨、耐蚀、减振、高温性能,在航空航天、汽车、电子和运输工业等领域获得到了越来越广泛的应用[5−9]。自20世纪80年代末以来,镁基复合材料已成为材料领域的研究热点之 一[10−12]。

镁基复合材料的基体经历由纯镁到镁合金的发展历程,基体镁合金主要有Mg-Al-Zn系(AZ31、AZ61、AZ91)、Mg-Zn-Cu系(ZC71)、Mg-Zn-Zr系、Mg-Li系、Mg-Mn系、Mg-RE-Zr、Mg-Al-Ca和Mg-Y-Re-Zr系等合金系[12],基体中添加稀土元素、碱土元素生成热稳定性较高的第二相,可进一步提高镁基体合金的室温和高温力学性能[13−15]。镁基复合材料的制备工艺在传统制备工艺基础上,向多种制备工艺结合、引入辅助改善方法发展[1−2, 16]。增强体由原来的单一的种类和单一的尺寸,发展到多种尺寸、多种增强体混合增强以及进行表面处理,整体向着更小尺寸甚至纳米级、更复杂的工艺发展,镁基复合材料的力学、物理化学等性能越来越优异[1−2, 6−8, 11, 17]。

增强体均匀分布、界面结合良好、基体晶粒细小是镁基复合材料具有优良性能的前提。选择基体合金以及增强体的种类、尺寸和体积分数,设计合理的制备工艺,研究界面优化处理、塑性加工和热处理对镁基复合材料组织和性能的影响,是镁基复合材料的研究热点[17−20]。鉴于此,本文作者主要分析了不同增强体增强镁基复合材料的制备工艺、显微组织、力学性能以及物理化学性能的研究,并介绍了镁基复合材料的界面反应和界面优化的研究现状。

1 镁基复合材料的增强体及其显微组织

镁基复合材料的增强体主要有碳化物、碳纤维、碳纳米管、金属氧化物、氮化物、硼化物以及金属颗粒等。碳化物有SiC[7]、B4C[21]、TiC[22]等,金属氧化物有Al2O3[23]、ZrO2[24]、MgO[25]、Y2O3[26]等,氮化物有Si3N4[27]、AlN[4]、BN,硼化物有TiB2[28]、TiB,金属颗粒增强镁基复合材料主要包括Cu/Mg、Ni/Mg、Ti/Mg等[11, 29−30]。增强体通常具有优良的物理、化学性能、与基体不发生界面反应、润湿性良好、载荷承受能力强等优点[31]。增强体可以以不同的尺寸(微米级、亚微米级、纳米级)、不同的形态(颗粒、晶须、纤维)、不同比例加入镁基复合材料[5, 7, 18, 32−33]。几种常见镁基复合材料增强体的性能如表1所列。

表1 常见镁基复合材料增强体的性能

1.1 SiC颗粒

SiC颗粒具有优良的耐磨性能、高温力学性能、抗冲击和抗氧化性能,作为主要的增强相广泛应用于镁基复合材料中。SiC增强镁基复合材料具有低密度、高比强度和比刚度、低热膨胀系数、热稳定性好、导热性好、良好的耐磨性能以及耐蚀性能等优点,在航空、飞机和汽车等工业中得到广泛应用[3, 31]。美国Dow Chemical公司在1986年制备的SiCp/AZ91镁基复合材料,成功运用于皮带轮等样品零件[13]。美国TEXTRON公司用SiCP/Mg复合材料制造螺旋桨、导弹尾翼、内部加强的汽缸等。加拿大镁技术研究所成功开发了搅拌铸造及挤压铸造SiC 颗粒增强镁基复合材料,用于汽车的盘状叶轮、活塞环槽、齿轮、变速箱轴承、差动轴承、拨叉、连杆和摇臂等零部件[3, 12, 34]。

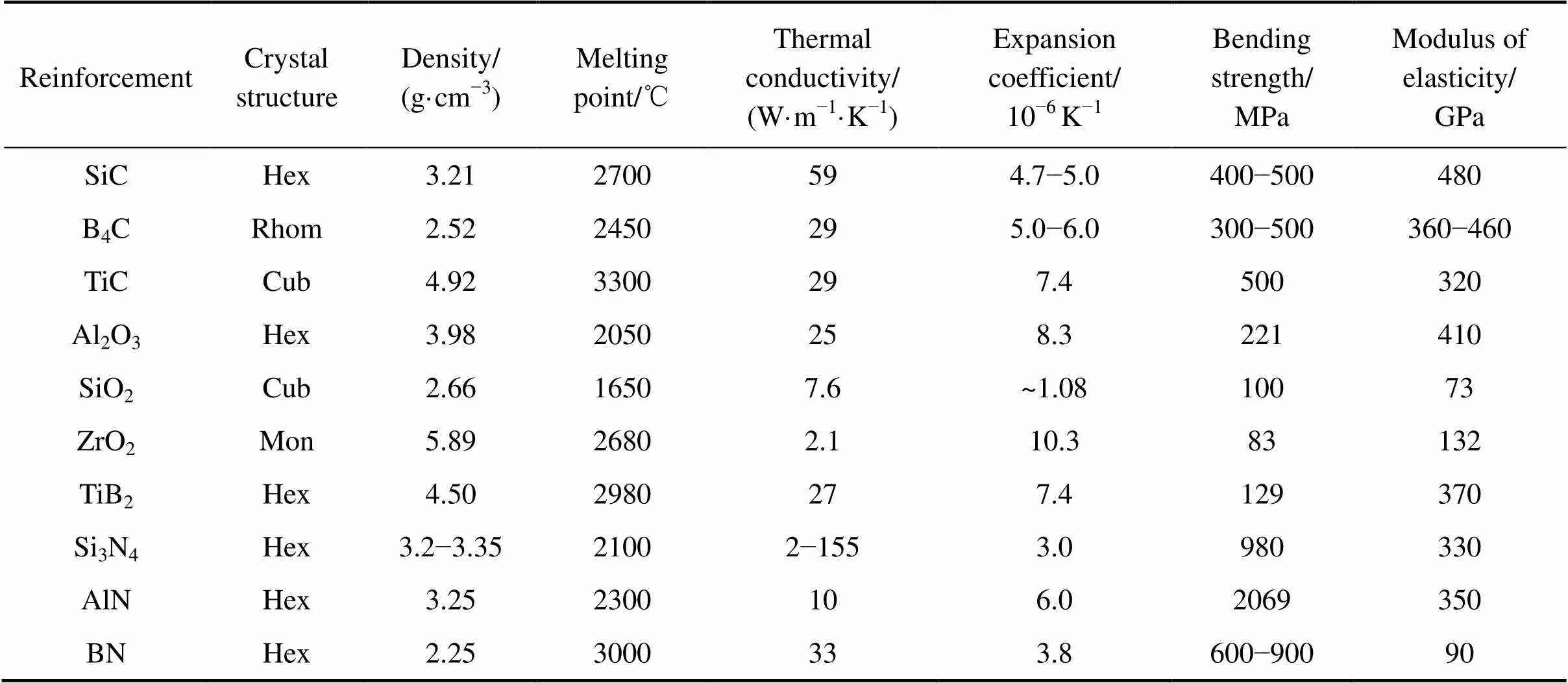

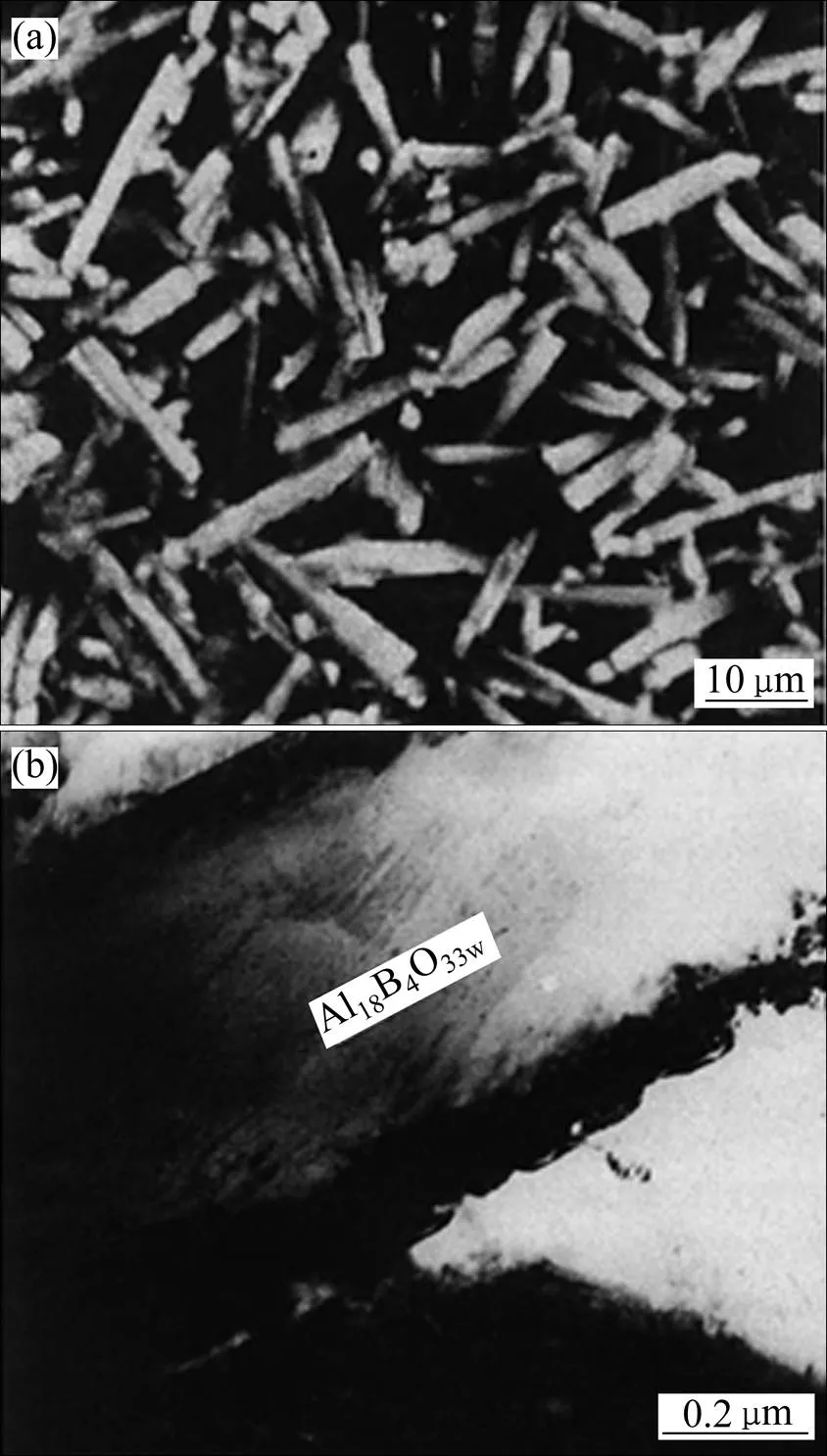

SiC增强镁基复合材料常见的制备工艺有:1) 真空浸渗法,利用陶瓷颗粒预制块制备时造成的真空产生负压,实现熔融基体对压实后的陶瓷颗粒预制块的浸渍,使得SiC颗粒在镁基体中均匀分布。2) 搅拌铸造法,将SiC颗粒加入基体合金熔体中,通过一定时间的搅拌使得SiC颗粒在基体熔体中分布均匀,最后浇铸成形[35−36]。3) 挤压铸造法,制备时分为预制块的制备和压力渗透两个阶段,先将镁合金熔融液在压力下渗入预制块,冷却凝固后得到复合材料[37]。热挤压是改善铸造显微组织缺陷的有效办法,以搅拌铸造法制备的SiC/AZ91复合材料为例,热挤压可形成颗粒变形区和高能密度位错,促进动态再结晶细化晶粒,使基体晶粒从350 μm减小到20 μm[38]。相比于传统的制备工艺,真空蒸发法和超声波分散法结合的新型制备工艺可以获得尺寸更细小、增强体分布更均匀、增强体密度更高、性能更好的纳米SiC增强镁基复合材料。CHEN等[2]在保护气氛下熔炼Mg-Zn铸锭,加入1%SiC(体积分数)并超声波分散,随后在真空炉中将1%SiC/Mg-Zn铸锭蒸发部分镁和锌,达到SiC颗粒的高密度聚集而得到14%SiC/Mg-Zn纳米复合材料,微观形貌如图1所示。由图1(a)可知,高密度纳米级SiC颗粒均匀分布在镁基体中。高分辨TEM像(见图1(b))显示,SiC纳米颗粒和镁基体半共格的结合在界面形成强键,提高了界面结合力和稳定性,经过高压扭转后,该复合材料的晶粒得到细化。

图1 纳米级SiC增强镁基复合材料的显微组织[2]

SiC增强体的尺寸、数量及形态影响镁基复合材料的显微组织。SiC颗粒促进镁基体非均质形核,限制初生相晶粒生长,达到细化晶粒的效果[39]。随着复合材料中SiC颗粒体积分数的增加,基体晶粒尺寸先变小后变大,颗粒可成为形核中心,细化晶粒,随着体积分数的增加,颗粒出现团聚,晶粒变得粗大[40]。SiC晶须增强镁基复合材料的致密度也与增强体的体积百分数有关,SiC晶须增强ZK60镁合金中,随着SiC 晶须质量分数的增加,镁基复合材料的致密度先增加后降低,SiC 晶须质量分数为15.0%时,复合材料的相对密度较高,达到97.86%[32]。SiC颗粒尺寸减小,有利于异质形核和组织稳定,复合材料晶粒细化效果越明显[41−42]。采用搅拌铸造法制备微米、亚微米和纳米SiC颗粒增强镁基复合材料,并在铸造凝固阶段加载100 MPa的压力。研究发现,SiC和镁基体没有明显的界面反应,在热挤压时亚微米SiC阻碍晶界运动,从而细化晶粒,在其周围形成高密度位错而成为动态再结晶有效的形核中心;微米SiC附近的颗粒变形区能促进再结晶形核;纳米SiC在晶界和晶粒内都有分布,而在晶界处可以钉扎晶界运动,具有更大的强化效应[7]。纳米SiC颗粒具有很高的表面能和表面张力,容易发生团聚,超声波辅助分散能增加颗粒的表面能,降低熔体的表面能,改善润湿性,使得纳米颗粒分布更均匀[2, 16, 43]。

1.2 B4C颗粒

B4C颗粒的晶体结构为菱面体,具有高熔点、高硬度(仅次于金刚石和立方氮化硼的)、低热膨胀系数以及低价格等优点,是密度最低的陶瓷材料。B4C颗粒增强镁基复合材料具有较高的比强度和比刚度,是最具应用潜力的镁基复合材料之一[9]。美国海军研究所和斯坦福大学利用B4Cp/Mg-Li、Bp/Mg-Li复合材料成功制造了天线构件[44]。B4C颗粒增强镁基复合材料的制备方法有挤压铸造法、粉末冶金法、压力浸渗法和适用于Mg-Li基体合金的箔冶金扩散焊接法 等[9, 21, 45−46]。由于B4C密度较小,与镁基体之间的润湿性较差,采用挤压铸造法和半固态搅拌铸造法制备的复合材料,存在界面结合不好、团聚等现象,采用界面优化和超声波分散可以改善界面结合和增强体分布。

添加合金元素可以减小镁熔体的表面张力,改善B4C与镁基体之间润湿性,获得界面结合良好的B4C颗粒增强镁基复合材料。YAO等[21]通过金属辅助熔化渗透技术在不需要额外压力的情况成功制备B4C颗粒增强镁基复合材料,并通过加入少量高熔点的Ti粉来减小镁熔体的表面张力和固液界面张力,使镁基体熔融液有足够的润湿性渗入陶瓷预制块中,得到均匀分布的B4Cp/Mg复合材料。挤压可以改善B4C增强镁基复合材料中增强体的分布和减小粒径。郭显聪等[47]采用半固态机械搅拌法制备B4Cp/AZ91复合材料,铸态时B4C颗粒存在团聚,这是由于原始材料的团聚和镁液凝固过程中凝固前沿对颗粒的推移效应导致的,但是挤压后的材料表面平整光滑,没有发生皴裂现象,B4C颗粒在挤压中断裂细化,均匀分布于基体中,基体中没有发现缩松、孔洞及颗粒脱粘的现象。粉末冶金法制备的B4C增强镁基复合材料中B4C呈项链状分布,镁基体中还存在MgO和MgB2相[46]。

1.3 TiC颗粒

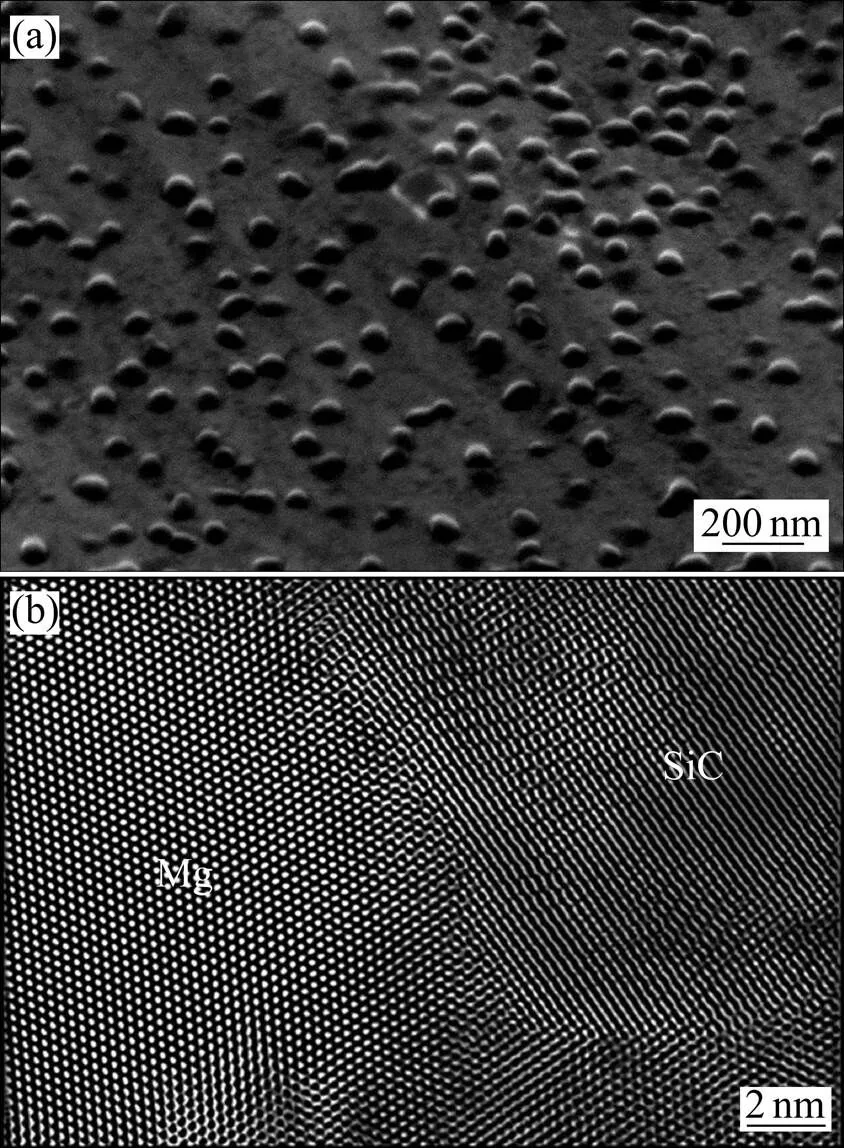

TiC作为硬质颗粒增强体,可有效地提高镁基复合材料的强度和耐磨性。TiC增强镁基复合材料可采用原位反应结合搅拌铸造、压力浸渗等方法制 备[48−50]。原位反应生成的TiC颗粒尺寸细小,均匀分布于镁基体中,与基体之间界面结合良好。原位反应和半固态搅拌铸造法制备TiCp/AZ91镁基复合材料,通过纯Al粉、纯Ti粉和C颗粒的高温自蔓延反应合成TiC-Al中间合金,将其加入到熔融镁合金中,再半固态加工成型得到镁基复合材料。其中,TiC颗粒是Ti粉和石墨粉在高温环境下通过Al熔体和石墨颗粒界面扩散反应合成,尺寸小于5 μm,呈球形均匀分布于镁基体中。TiC颗粒表面覆盖一层Al,提高与镁基体之间的润湿性,不存在界面反应产物MgO和Al2O3,TiC颗粒和镁基体的界面结合良好[50]。采用原位反应自发渗透技术制备的47.5%TiC/AZ91(体积分数)镁基复合材料中,细小、弥散的TiC增强相呈互穿网络状以及颗粒状分布于镁合金基体中,尺寸为亚微米级,部分达到纳米级。镁合金基体与TiC增强相间有良好的界面结合,且未发现空洞以及疏松等缺陷[22]。BALAKRISHNAN等[48]采用搅拌摩擦法制备TiC/AZ31复合材料,如图2所示,TiC颗粒均匀分布于基体中,没有形成团簇,在基体和TiC界面也没有发生反应,界面结合良好。TiC颗粒之间的距离随体积分数的增加而减小,颗粒分布在FSP区(搅拌摩擦区)的变化可以忽略不计。

1.4 碳纤维和碳纳米管

碳纤维因其优良的力学性能、热导率和热膨胀系数成为金属基复合材料中一种重要的增强体。碳纤维增强镁基复合材料不仅具有镁合金低密度、高比强度、高比刚度的特点,还具有优良的高温性能和热物理性能,在航空航天、汽车等领域具有广泛的应用前景[51]。碳纤维增强镁基复合材料分为连续型和非连续型,非连续型碳纤维增强镁基复合材料经过合理的定向塑性变形加工可以使镁基体中原来呈无序排列的短纤维沿着变形方向定向排列,这种组织结构在纤维的长径比超过临界值时,将出现接近连续纤维的增强效 果[52−53]。碳纤维增强镁基复合材料一般采用真空−压力浸渍法[54]和挤压铸造法制备[55],但碳纤维和镁合金基体之间的润湿性较差,在制备过程中首先要改善两者之间的润湿性,通常对碳纤维进行表面预处理,如涂层、酸碱溶液和有机溶液处理。经过涂层处理和预浸渍处理制备的复合材料,碳纤维和镁基体之间的润湿性得以改善,界面结合更好[5, 51]。

图2 TiC/AZ31复合材料的显微组织[48]

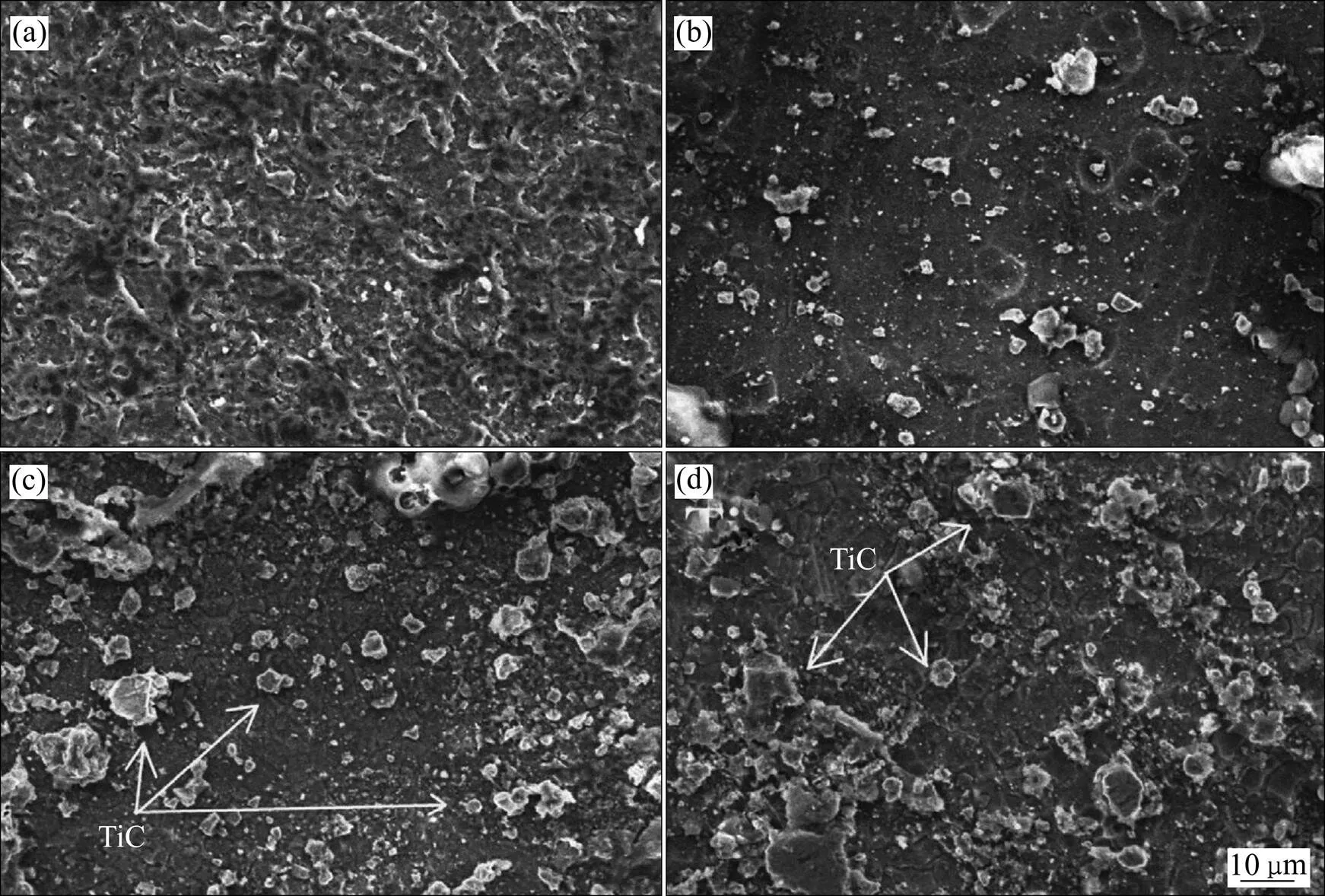

图3所示为挤压浸渗法制备的碳纤维增强AZ31镁基复合材料的组织形貌。从图3(a)、(b)可以看出,未经过涂层处理的碳纤维与镁基体之间难以润湿,碳纤维预制件在浸渗压力作用下发生变形,改变了纤维束之间的原始排列。纤维束中碳纤维严重团聚,单丝之间很少有镁液浸渗。从图3(c)、(d)可以看出,经过涂层处理的碳纤维增强镁基复合材料中,镁合金基体与碳纤维表面的SiO2涂层发生了界面反应,提高了纤维与镁合金之间的润湿能力。纤维束之间的较大空隙(见图3(c))及纤维束中的单丝间(图3(d))较小的间隙里镁合金熔液都能较好地浸渗,且纤维随机均匀分布于镁基体中[55]。MERTENS等[56]采用预浸润和挤压铸造相结合的方法制备了碳纤维增强镁基复合材料,先将碳纤维在95 ℃过饱和的K2ZrF6溶液中浸渍2 min,在100 ℃空气中放置1 h后干燥,利用K2ZrF6水溶液来改善熔融的Al对碳纤维的润湿性。将预浸渍的碳纤维放入750 ℃的铝熔体中浸渍30 s,空气中冷却得到预浸渍的碳纤维。再通过挤压铸造的方法,得到润湿性良好的碳纤维增强镁基复合材料。

碳纳米管(CNTs)是由单层或多层石墨片卷曲而成的中空无缝管状纳米结构,具有管径小、长径比大的特点[57]。碳纳米管具有优异力学、物理化学性能,弹性模量极高(=0.4~4.5 TPa),是高性能镁基复合材料的理想增强体[58−59]。制备复合材料的碳纳米管通常需要进行除胶、粗化、敏化、活化以及镀层预处理,使其表面粗糙化、活化,更有利于与镁基体的界面结合,接着进行表面处理,包覆Ni、SiO2、TiO2等镀层。目前,开发合适的铸造工艺是该领域的研究重点之 一[60−62]。

关于粉末冶金法制备碳纳米管增强镁基复合材料已有较为系统地研究,但是均匀分散混合问题还未得到很好的解决[63−66]。通常需要辅助分散的处理工艺,通过球磨法将碳纳米管与镁粉混合,然后采用冷压、烧结制备碳纳米管增强镁基复合材料;球磨过程中镁颗粒基本上没有变化,但碳纳米管易损伤,从而影响其增强效果。而且球磨时Mg颗粒之间存在黑色的CNTs团聚,CNTs分布不均匀。异丙醇(IPA)溶液分散法利用CNTs与异丙醇(IPA)溶液混合极性相近,可以均匀分散在溶液中,以此制备的镁基复合材料仅有少量CNTs团聚在颗粒之间的间隙处,大部分CNTs以薄层形式存在于颗粒界面处,但是停止搅拌后,两者易分层而难以获得稳定的分散效果。球磨法和异丙醇(IPA)溶液分散法制备的两种复合材料都存在少量的MgO[20, 62, 67]。将CNTs 与镁合金熔体搅拌和超声分散后,使得CNTs 在基体中的分散均匀[43]。如何让CNTs分散更均匀、获得结合良好的界面和保持其在镁基体的结构完整性是未来研究高弹性模量CNTs增强镁基复合材料的研究热点[58]。

图3 碳纤维增强镁基复合材料的微观形貌[55]

1.5 Al2O3颗粒

Al2O3颗粒具有高弹性模量、高理论强度、优异的耐热性和化学稳定性、较低的密度,是镁基复合材料一种常用的增强体。德国Clausthal工业大学采用Al2O3p+SiCV/Mg 复合材料制成了轴承、活塞、汽缸内衬等汽车零件[3]。陶瓷相Al2O3很易被镁基体腐蚀,生成不连续的MgO,经过长时间时效处理后,界面和镁基体内有较多的Mg17Al12时效析出相,影响材料性能。Al2O3p和基体热膨胀系数不同,当镁基复合材料的温度发生变化时,界面上将产生热应力,很小的温度变化就能产生超出材料屈服点的热应力[68],导致材料力学性能降低。因此,Al2O3颗粒增强镁基复合材料需要进行界面优化处理,主要方式是通过界面反应生成有益界面结合的第二相,避免有害第二相生成[68]。

Al2O3颗粒增强镁基复合材料一般采用搅拌铸造法、挤压铸造法和粉末冶金法制备[69−71]。全液态搅拌铸造法制备的Al2O3/AZ91D复合材料中,Al2O3颗粒促进初生相-Mg在Al2O3颗粒表面非均质形核,并阻碍-Mg相生长,材料的晶粒得到明显细化。在Al2O3/AZ91D复合材料显微组织中,除了镁基体和Mg17Al12相,还检测到Al2O3和MgO相。这是由于一部分Al2O3颗粒与镁合金接触并向晶内渗透、扩散,与镁基体发生界面反应,形成MgO或尖晶石MgAl2O4。MgAl2O4是良好的结合剂,能促进界面更好地结合[70]。盛绍顶等[69]采用快速凝固和粉末冶金相结合的方法制备Al2O3p/AZ91复合材料,发现Al2O3增强体在基体中均匀分布,没有团聚现象,镁基复合材料存在的相主要是-Mg、-Mg17Al12、Al2O3及少量的MgZn2。

1.6 Al18B4O33与Mg2B2O5晶须

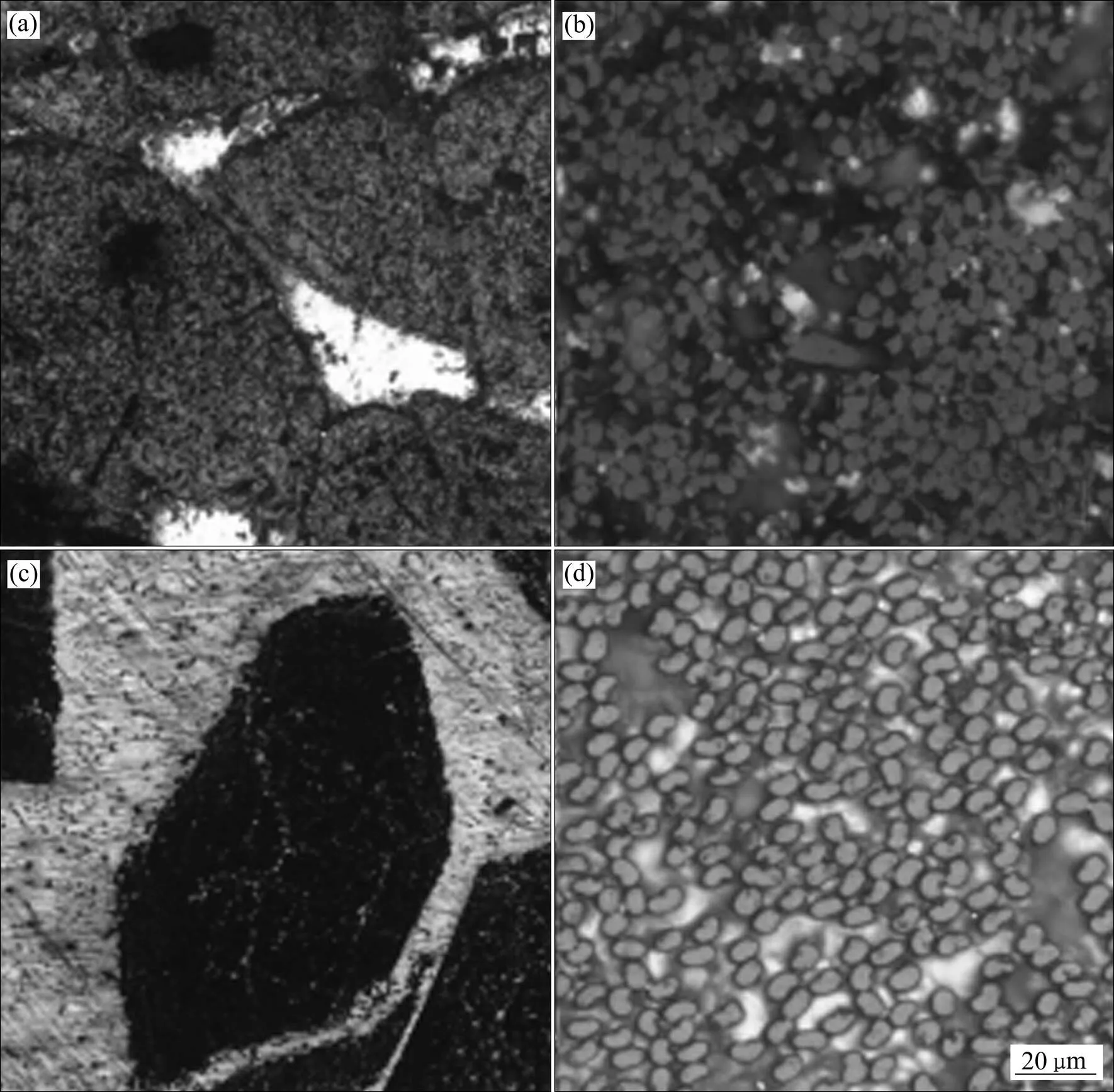

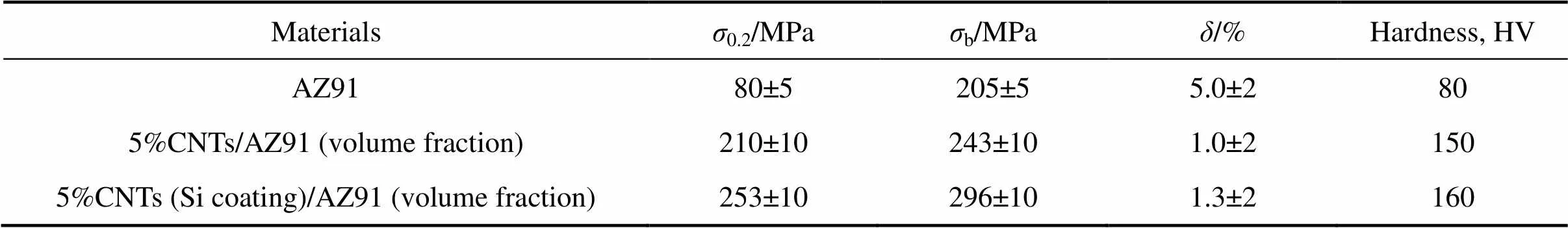

硼酸铝晶须(Al18B4O33W)具有较高的弹性模量和拉伸强度、较低的密度、丰富的原料来源、简单的制备工艺以及低廉的成本,被认为是镁基复合材料良好的增强体。Al18B4O33W/Mg复合材料与大部分晶须增强镁基复合材料的制备工艺相同,主要方法包括熔体浸渗法、半固态搅拌熔铸法、粉末冶金法和挤压铸造法[17, 72−73]。熔体浸渗法是利用压力或者熔体的毛细现象的作用,使镁合金熔体渗入Al18B4O33W预制块中,凝固即得Al18B4O33W增强镁基复合材料。该工艺流程简单、成本低、界面结合良好,能减少甚至消除气孔等铸态缺陷。半固态搅拌铸造法是利用桨叶旋转产生的搅拌作用使镁合金熔体产生涡流强制引入Al18B4O33W增强体中,混合均匀后升温浇铸,冷却得到复合材料。这种制备方法能保证基体与增强体之间的界面完整性,能使增强体基本均匀分布于镁基体中。粉末冶金法制备Al18B4O33增强镁基复合材料一般不会发生过量的界面反应,增强体能弥散均匀分布,有利于制备高性能的Al18B4O33/Mg复合材料[72]。挤压铸造法制备的Al18B4O33w/MB15镁基复合材料中,Al18B4O33晶须在镁基体中均匀分布,基体没有明显缺陷,Al18B4O33晶须与镁基体界面比较清洁平整(见图4(a))。界面处有一层50~80 nm的MgO反应层(见图4(b)),该反应层能有效地阻止后续的界面反应[74]。

Mg2B2O5晶须是镁基复合材料的一种新型增强体,其性能不仅与硼酸铝晶须相近,且更为低廉,在镁基和铝基复合材料上具有广泛的应用前景[75]。Mg2B2O5w增强镁基复合材料一般采用真空气压渗流法制备,通过机械搅拌、超声分散、模压湿法成形以及干燥烧结制备Mg2B2O5w预制块,再通过真空气压渗流注入基体合金熔融液,得到的Mg2B2O5w/AD91D复合材料,Mg2B2O5w已经破断,较为均匀地分布于基体中,没有明显的方向性,界面比较干净、平整,界面处存在厚度不均匀的MgO和MgB2相界面层[75−76]。Mg2B2O5w具有孪晶结构,其孪生面和晶体生长方向分别为(202)和[010],部分晶须内还存在MgB4O7颗粒相,晶须与基体界面处还存在球状Mg2Si相[18]。Mg2B2O5w可以大幅改善镁基体的强度,但Mg2B2O5w与镁基体之间存在界面反应层厚度不均匀的问题,而导致伸长率不高。通过溶胶−凝胶法制备CuO涂覆的Mg2B2O5w可以改善镁基复合材料的界面,CuO涂层与晶须不发生反应,但会与基体生成MgCu2和MgO相,反应过程产生大量的热,使得界面结合更好[77]。

图4 Al18B4O33w/MB15镁基复合材料的显微组织[74]

1.7 其他增强体

TiB2具有硬度大、耐磨损、耐酸碱、导电性与稳定性好等优良性能,而且TiB2为密排六方结构,与镁的晶体结构相同,能与镁基体更好地结合。采用搅拌铸造法制备的TiB2-TiC混合颗粒增强镁基复合材料中,尺寸细小的TiB2颗粒以矩形或棱柱形均匀分布于镁基体中[78]。SHAMEKH等[28]采用原位反应渗透技术,通过Ti粉和B4C反应合成TiC和TiB2制备(TiC-TiB2)/AZ91镁基复合材料。研究发现,在Ti-B4C粉末中加入MgH2后,可以促进原位反应,还可以提高最终成型复合材料的镁含量,通过控制MgH2的添加量调节增强体的体积分数。TiC、TiB2、少量残余的Ti颗粒、BN和中间相均匀地分散在镁基体中。

Mg2Si具有低密度(1.99 g/cm3)、高硬度、高屈服强度、低热膨胀系数和相对较高的熔点,是金属间化合物增强镁基复合材料的常见增强体[13]。殷黎丽等[79]采用原位反应和铸造结合的方法制备了Mg2Si/ AZ91复合材料,粗大均匀的Mg2Si在镁基体中呈树枝状分布,经过T6热处理之后,Mg2Si演变为细小的颗粒状。

近年来,发展了多种金属颗粒增强的镁基复合材料,主要有Cu/Mg、Ni/Mg和Ti/Mg、(Cu、Ti)/Mg[30]、(Ti、Ni)/Mg复合材料。此外,还有研究者混合加入Ni颗粒和Y2O3混合增强镁基复合材料[26]。金属颗粒增强镁基复合材料通常采用DMD法(Disintegrated melt deposition)和粉末冶金法制备[26],并进行高能球磨和后续的热挤压得到致密度高、缺陷少的镁基复合材料[30, 80−82]。金属颗粒在镁基体中固溶度有限,不仅能保持一定数量的金属颗粒,还能形成第二相,界面结合要优于传统陶瓷相的。显微组织分析表明,金属颗粒可均匀分布于镁基体中,与基体结合良好,但存在少量孔隙,这些金属颗粒相对于镁来说有更高的熔点,熔炼时可以成为形核中心,得到细小的等轴晶。金属颗粒可与镁基体生成第二相,如Mg2Ni和Mg2Cu,呈连续的网状结构分布于晶界处[82−83],混合金属颗粒可以生成Ti3Cu、Ti2Cu3等第二相[30],这些第二相在界面处形成而有利于结合,部分金属颗粒可以固溶进镁基体中,尺寸变小甚至消失[30, 80−82]。搅拌摩擦加工法制备的Mg-Al-Ni镁基复合材料,随着加工道次增加,Ni颗粒逐渐固溶到镁基体晶格中,最先形成的第二相Mg2Ni和Al3Ni2相分别转变为MgNi2和AlNi相[80]。然而,目前有关金属颗粒增强镁基复合材料的研究集中在以纯镁为基体,对镁合金为基体,以及如何改善基体性能的研究尚有欠缺。

准晶一般性质稳定、强度高,作为增强体制备镁基复合材料可使复合材料的晶粒细化,强度提高,且准晶不易与镁基体发生界面反应。杨玲等[84]采用挤压铸造法制备的Mg-Zn-Y准晶增强AZ91D镁基复合材料,由-Mg基体、-Mg17Al12相以及Mg3Zn6Y准晶相组成,晶粒细小。随着挤压压力增加,-Mg17Al12相以及Mg3Zn6Y准晶颗粒含量增加,-Mg由铸态的树枝晶向等轴晶转变,晶粒进一步细化。

ZrO2具有优良的耐热和隔热性能、力学性能、电性能、光学性能以及化学稳定性,广泛应用于航空航天、钢铁冶金、机械制造等领域。ZrO2常压下存在单斜、正方和立方3种结构,以20 nm的单斜晶ZrO2(M-ZrO2)颗粒和40 nm的正方晶ZrO2(T-ZrO2)颗粒为增强体,通过4道搅拌摩擦加工制备ZrO2颗粒增强镁基复合材料,两种颗粒均匀分布,与基体没有明显的反应,且后者比前者具有更好的细化晶粒效果和强化效果[24]。

Si3N4是一种超硬、耐磨损的陶瓷材料,具有良好的润滑性、抗高温氧化、抗冷热冲击性能,是镁基复合材料理想的增强体。搅拌铸造法制备的1.5%Si3N4p/ ZK60A(质量分数)纳米复合材料,合理的搅拌工艺可使Si3N4均匀分布于镁基体中,改善了纳米级第二相在镁基体中的稳定性,细小复合材料的晶粒[27]。AlN是常用的镁基复合材料增强体,为HCP结构,晶格参数与镁的接近,具有低介电常数、高电阻率以及接近硅片的热膨胀系数等优点,在电子封装、电气设备领域有着巨大的应用潜力[85]。采用超声波辅助铸造法制备的AlNp/AZ91D纳米复合材料组织细小,纳米AlN颗粒分散均匀。纳米AlN颗粒能影响AZ91D合金的凝固过程,导致该复合材料比镁基体合金有更多细小的片状相,但具体的影响机制有待进一步研究[4]。

与SiC、碳纤维、碳纳米管、Al2O3等增强体相比,TiB2、Mg2Si、金属颗粒、准晶、AlN和Si3N4等增强体增强镁基复合材料的研究刚刚起步,在性能上有很大的开发潜力,还需要开展大量系统的工作。

2 镁基复合材料的性能

2.1 镁基复合材料的力学性能

一般来说,镁基复合材料的硬度、强度随着增强体的体积分数增加而增加,塑性和延展性则是随着增强体体积分数增加而降低。增强体的密度影响镁基复合材料的比强度和比刚度,增强体引入大量的界面、位错和第二相也是影响镁基复合材料力学性能的重要因素。

2.1.1 颗粒增强镁基复合材料的力学性能

颗粒增强镁基复合材料的力学性能主要取决于颗粒的分布、尺寸和体积分数、颗粒与镁基体界面的结合、第二相的数量和分布以及镁基体的缺陷等[2, 45, 69],不同的制备工艺、不同的工艺参数对材料性能的影响可归结到从颗粒分布、界面结合、第二相数量和分布以及镁基体缺陷来影响力学性能[9, 36, 40]。如,SiC颗粒可以改善镁基复合材料的磨损性能,SiC颗粒在镁基体中分散更均匀,材料具有更高的显微硬度、更好的抗疲劳和抗磨损性能[86]。SiC增强镁基复合材料趋向脆性断裂,材料的显微硬度、抗疲劳和摩擦性能等直接受界面结合强度的影响,镁基复合材料界面结合良好,则界面强度大于基体撕裂强度,材料的强度得到提高。

通常来说,颗粒分布越均匀,力学性能更优异,有关研究者致力于颗粒的均匀分布。粉末冶金法制备SiC颗粒增强镁基复合材料时,当金属粉末尺寸和SiC颗粒尺寸接近时,增强体可以更均匀分布,复合材料的强度和弹性模量等力学性能均能得到改善[45]。快速凝固结合粉末冶金方法制备的Al2O3P/AZ91镁基复合材料,423 K温度下抗拉强度可达277.76 MPa,伸长率为2.95%,优良的力学性能归功于Al2O3颗粒良好的高温性能及其在镁基体中弥散、均匀的分布[69]。此外,加入尺寸相近的金属颗粒能促进陶瓷颗粒均匀分布。SANKARANARAYANAN等[11]将微米级Ti粉嵌入纳米级B4C颗粒中,使得B4C颗粒在镁基体中均匀分布,并细化晶粒。(Ti+B4C)BM/Mg复合材料相比于Mg-Ti合金有更多的再结晶晶粒和更少的孪晶,表现出更优越的力学性能和延展性。(Ti+B4C)BM/Mg复合材料抗拉强度达到260 MPa,压缩屈服强度为419 MPa,相比于Mg-Ti复合材料分别提高15%和20.7%[46]。

颗粒的尺寸有微米级、亚微米级和纳米级[8, 35]。尺寸越小,强化效果越好。纳米级的SiC颗粒在变形时在镁基体中流动性较好,不会剪切割裂镁基体,不仅可以提高镁基体的强度,还可以在提高强度的同时保持延展性,甚至改善延展性[7]。多种尺寸颗粒以合适比例增强镁基复合材料,可以获得更优异的强化效果。采用搅拌铸造法和热挤压法制备不同比例的纳米、微米、亚微米SiCp增强镁基复合材料,3种尺寸的混合颗粒比单一尺寸和两种尺寸的混合颗粒具有更优异的力学性能。表2列出了常见颗粒增强镁基复合材料的力学性能。表2中,a为挤压态;b为微米颗粒增强;c为亚微米颗粒增强;d为纳米颗粒增强;e为微米、纳米颗粒混合增强;f为微米、亚微米颗粒混合增强;g为微米、亚微米、纳米颗粒混合增强;h为热处理态;i为铸态;j为球磨处理。如表2所列,其中(1%纳米+4%亚微米+ 10%微米SiCp(体积分数))/AZ91D的抗拉强度达到378 MPa,伸长率达到2.3%[7]。

采用多种颗粒混合增强可以获得混合强化效应,比单独增强效果更理想。BHINGOLE等[25]在熔融镁合金中添加硝酸镁,原位反应合成MgO、Al2O3和MgAl2O4增强相,制备6.5%MgO-Al2O3-MgAl2O4/ AZ91(体积分数)复合材料,其硬度为97 HV,相比于镁基体提高了64%,拉伸强度为325 MPa,相比于镁基体提高了43%,加工硬化值相比于镁基体提高了115%,加工硬化速率随着MgO-Al2O3-MgAl2O4的体积分数增加而增加。

相比于传统的陶瓷颗粒增强镁基复合材料,金属颗粒增强镁基复合材料具有更优异的延展性,这得益于镁基体与金属颗粒良好的润湿性、生成大量的第二相和金属颗粒本身的韧性。因此,金属颗粒具有颗粒强化、第二相强化双重作用。DMD法(Disintegrated melt deposition)制备的14.2%Ni/Mg(质量分数)复合材料抗拉强度达到(463±4) MPa,伸长率为1.4%[29]。与其他增强体类似,随着金属颗粒的增加,金属颗粒增强镁基复合材料强度先增加后降低,多种金属颗粒同时加入具有更好的强化效果[26, 29−30, 82, 89]。(5.6%Ti+ 3%Cu(质量分数))/Mg的抗拉强度为253 MPa,而5.6% Ti/Mg(质量分数)只有190 MPa,这是由于通过机械球磨加入纳米Cu颗粒,生成Mg2Cu共晶相,细化晶 粒,机械球磨形成的Ti3Cu相也有利于强度和塑性的提高[30]。

颗粒增强镁基复合材料的力学性能随着增强体粒径的减小而增加,这是由于细颗粒在与镁基体复合时引入更多的位错,限制基体局部变形,阻碍位错和晶界运动,还能成为形核中心细化基体晶粒,从而提高材料强度。屈服强度和抗拉强度随着颗粒体积分数的增加而增加,这归结于颗粒与镁基体界面结合良好,拉伸时加载应力会从相对较软的镁基体传递到较硬的颗粒上,当颗粒的体积分数增加时,可以将更多的加载应力传递到颗粒上,使得材料的屈服强度和抗拉强度增加。然而,当颗粒的体积分数达到与镁基体发生界面反应的临界值时,会在界面生成化合物,降低界面结合强度,使材料的抗拉强度降低;颗粒增强体一般具有很高的硬度和弹性模量,随着其体积分数增加,复合材料的硬度和弹性模量逐步增加;复合材料伸长率随增强体体积分数的增加而降低[36]。搅拌铸造法制备的纳米SiC/AZ80复合材料,随着纳米颗粒体积分数的增加,强度、弹性模量和硬度增加。这得益于细晶强化、奥罗万强化、基体和颗粒的热膨胀系数失配以及载荷传递作用等强化机制,细晶强化可用霍尔−佩奇公式来计算,其总增强效果表达式为:

(1)

表2 颗粒增强镁基复合材料的力学性能

晶粒尺寸越小,增强效应越好,热膨胀系数的失配导致位错密度增加、界面处存在残余应力,这些可以阻碍基体变形,强化基体。奥罗万强化机制来自与纳米颗粒与位错、晶界的交互作用。界面结合越好,载荷传递作用越好[35]。此外,有关文献还提出弹性模量失配强化机制,颗粒与镁基体在变形时由于弹性模量失配产生的几何必须位错具有一定的强化作用。其中,得益于纳米尺寸的第二相、颗粒均匀分布,奥罗万强化机制是强度和伸长率提高的主要原因。该强化效应表达式适用于其他颗粒增强镁基复合材料[33, 90]。

制备工艺是决定颗粒增强镁基复合材料的力学性能好坏的主要原因之一。通过铸造法制备的颗粒增强镁基复合材料内部存在一定的孔洞、缩松和夹杂,硬质颗粒破坏金属基体的连贯性,从而降低复合材料的抗压强度和抗弯强度。热挤压可消除材料内部的缩松孔洞等铸造缺陷,使材料的致密度提高,位错密度增加,可使得颗粒分布更均匀,有效减少晶界处的团聚,通过动态再结晶细化基体晶粒,从而改善性能[8]。AZ91镁合金添加B4C颗粒复合后,抗压强度和抗弯强度较低。热挤压使材料的致密度提高,B4C颗粒破碎细化、均匀分布,限制部分区域内镁基体的变形,起到区域强化的作用,提高材料的硬度、抗压强度和抗弯强度[47]。热挤压过程中会发生动态再结晶而形成新的晶界,新的晶界具有更高的强度,这些都有利于塑性流动和减小脆断,从而提高伸长率。对于半固态搅拌法制备的镁基复合材料,搅拌时间和温度是影响力学性能的主要因素,适当延长搅拌时间能更有效地细化组织,在较低温度下搅拌可以更明显地细化复合材料的显微组织。不同搅拌温度下SiCp/Mg9Al纳米复合材料与铸态Mg9Al合金相比,其室温拉伸性能有明显提高,搅拌温度为600 ℃的SiCp/Mg9Al纳米复合材料的室温拉伸性能最好,其屈服强度、抗拉强度和断后伸长率分别为106 MPa、155 MPa和4%[6, 40]。增强体还可以改善镁基复合材料的高温力学性能,1%纳米AlN(质量分数)增强AZ91D镁基复合材料具有良好的高温力学性能,其室温拉伸强度为144 MPa,相比于AZ91D镁合金,屈服强度和抗拉强度分别提高44%和18%,伸长率则降低。200 ℃时,AlN/AZ91D复合材料的屈服强度为105 MPa,其屈服强度和抗拉强度比AZ91D镁合金提高21%和25%,伸长率也有所提高[4]。

设计合理的热处理工艺是改善镁基复合材料性能的有效途径,适当的热处理在大幅度改善复合材料强度的同时,还能提高延展性[8]。UGANDHARD等[87]采用熔体沉积技术和热挤压结合的方法制备SiC增强镁基复合材料,通过再结晶热处理(150 ℃保温5 h),SiC增强镁基复合材料的强度和伸长率均得到提高。再结晶减小了复合材料界面处的应力,有效地延迟了复合材料在拉伸时的蚀穴现象,从而提高强度和伸长率。从表2所列颗粒增强镁基复合材料的力学性能可知,以镁合金为基体的复合材料的力学性能远远优于以纯镁为基体的复合材料,挤压态比铸态性能更好,而热处理态的性能要优于挤压态的性能。

结合多种制备工艺的优点或增加预处理工艺可以改善镁基复合材料的力学性能。例如,通过机械球磨和原位反应法可以制得尺寸细小、分散均匀的强化相增强镁基复合材料,从而获得更好的强化效果。HWANG等[91]采用机械球磨Mg粉、Ti粉和C粉原位反应合成纳米TiC颗粒增强镁基复合材料,纳米TiC粒子对复合材料形变的影响很小,但是在晶界上的纳米粒子可以阻止晶界的滑动,不会割裂基体,从而提高复合材料的抗拉强度和延展性,保证了材料的高韧性。LU等[92]采用机械合金化法添加镁粉、铝粉、钛粉和硼粉制备镁基复合材料,经烧结和退火处理,在材料内部形成强化相Ti2N和MgB12,该复合材料的抗弯强度可达900 MPa,强度提高的主要原因是微细颗粒的弥散分布以及在机械合金化带来的极细结晶组织。JIANG等[50]将烧结的Al-TiC预制体加到镁熔体中,再进行半固态搅拌铸造法制备TiC/AZ91复合材料,材料的抗拉强度为214 MPa,比AZ91的提高了33.7%;硬度为83 HB,比AZ91的提高了38.3%。陈礼清等[22]采用原位反应自发渗透技术制备体积分数为47.5%(体积分数) TiC/AZ91D复合材料,研究发现,723 K高温拉伸,拉伸变形速率为0.001 s−1时,TiC/AZ91D复合材料的拉伸强度为91.1 MPa,相同条件下铸态的AZ91D镁合金的拉伸断裂强度只有41.1 MPa,增幅达120%。镁基复合材料的断裂应变较低,高低温时均表现为脆性断裂,镁合金则由室温下的脆性断裂向高温下的韧性断裂过渡。

近年来发展的特殊制备工艺可以获得性能更为优异的镁基复合材料。通过真空蒸发法制备的14%SiC/Mg-Zn(体积分数)纳米复合材料,室温微观压缩屈服强度为410 MPa,而Mg-Zn基体仅为50 MPa。经过高压扭转处理后,该复合材料的室温微观压缩屈服强度达到(710±35) MPa,400 ℃微观压缩屈服强度为(123±17) MPa,是目前报道的耐热镁合金的两倍。此外,Mg-Zn基体和纳米SiC颗粒增强体之间强大的界面结合导致复合材料的弹性模量大幅增加,Mg-Zn合金的弹性模量为(44±5) GPa,而14%SiC/Mg-Zn复合材料的弹性模量增至(86±5) GPa[2]。

2.1.2 碳纤维增强镁基复合材料的力学性能

连续型碳纤维增强镁基复合材料具有良好的比刚度、抗热形变性能和力学性能,非连续型碳纤维增强镁基复合材料虽然有些性能不如连续型碳纤维增强镁基复合材料,但它更经济,成形和加工都有明显优 势[52−53]。通过真空渗透技术制备碳纤维增强镁基复合材料,渗透压力和挤压温度是影响性能的主要因素,填充压力为次要影响因素。在590 ℃挤压温度、20 MPa渗透压力、0.2 MPa填充压力下,获得碳纤维增强镁基复合材料的抗拉强度为290 MPa,相比于AZ91D镁合金的强度提高了81%[93]。挤压铸造法制备的二维碳纤维织物增强镁基复合材料抗弯强度可达414 MPa,弹性模量可达到59.65 GPa,力学性能具有径、轴向的对称性,二维碳纤维织物改善了单向纤维增强复合材料性能各向异性的缺点。相比于单向复合材料而言,二维碳纤维织物增强镁基复合材料主要是纵向纤维束的断裂,以及横向纤维束与基体之间界面的开裂。此时复合材料中的主要承载体已经由单根纤维转化为纤维束,横向纤维束在较低载荷下就会发生开裂,导致二维织物增强复合材料的整体力学性能低于单向纤维增强复合材料[94]。对于粉末冶金法制备短碳纤维增强镁基复合材料,涂层Ni可以改善碳纤维与镁基体界面结合,提高力学性能,体积分数为1%短碳纤维增强镁基复合材料的硬度为65.3 HV,压缩屈服强度为169 MPa[5]。

2.1.3 晶须增强镁基复合材料的力学性能

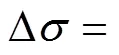

晶须可有效地提高镁基复合材料的硬度、弹性模量和强度。表3列出了晶须增强镁基复合材料及其基体合金的力学性能。如表3所列,室温时Al18B4O33w/ MB15复合材料弹性模量相比于镁基体提高49%,Al18B4O33w/MB8复合材料的屈服强度达235 MPa,抗拉强度达310 MPa[72]。铸态Al18B4O33W/AZ91D复合材料的屈服强度达到270 MPa,最终的抗拉强度为368 MPa,伸长率为0.97%,弹性模量为71 GPa[74]。通过研究不同体积分数SiCw/AK60复合材料的力学性能发现,硬度、抗拉强度、伸长率随着晶须质量分数增加而增加,质量分数达到 20%,室温抗拉强度最佳,其值为204 MPa[32]。Mg2B2O5w/AZ91D复合材料的强度高于相应镁合金的,但是晶须的加入使得伸长率大幅降低,这是由于晶须与镁基体界面结合较差,因此,晶须增强镁基复合材料一般需要采用界面优化处 理[76]。经过CuO涂层处理的Mg2B2O5w增强镁基复合材料具有更优异的性能,如表3所列,其抗拉强度和伸长率比Mg2B2O5w增强镁基复合材料分别提高37.6%和35.7%。拉伸时,晶须增强镁基复合材料的破坏形式为界面开裂和晶须拔出、断裂,而CuO涂层可以改善界面结合,使得载荷传递作用更好[77]。采用恒定应力拉伸蠕变试验研究硅酸铝晶须增强AZ91D镁基复合材料的蠕变行为发现,复合材料的蠕变主要由镁基体决定,镁基体的蠕变机制为粘滞位错滑移和晶界滑移。晶须作为传递载荷因子,可阻碍位错运动,提高抗蠕变性能[95]。

2.1.4 其他镁基复合材料的力学性能

碳纳米管增强镁基复合材料的力学性能已有较为系统的研究。采用搅拌铸造法制备0.5CNTs(体积分数)增强Mg-Mn-Ce-Zn镁基复合材料,抗拉强度为212.2 MPa,伸长率可达21.1%。第二相强化、细晶强化、CNTs的润滑作用以及对裂纹的阻碍作用是镁基复合材料强度和塑性提高的主要原因[96]。对于搅拌铸造法制备的CNTs增强镁基复合材料,高速搅拌存在夹杂而弹性模量普遍偏低[97],低速搅拌有利于CNTs与镁熔体形成宏观上的均匀分散[98]。碳纳米管增强镁基复合材料的强度随着碳纳米管体积分数的增加而先增加后降低。随着体积分数的增加,CNTs出现团聚,相比于纯镁,CNTs团聚增加脆断的可能性,导致伸长率下降。适当的球磨可以细化晶粒,使CNTs分布均匀,改善碳纳米管增强镁基复合材料的性能。原位合成的CNTs能较好的嵌入镁基体中,提高复合材料的力学性能[65]。

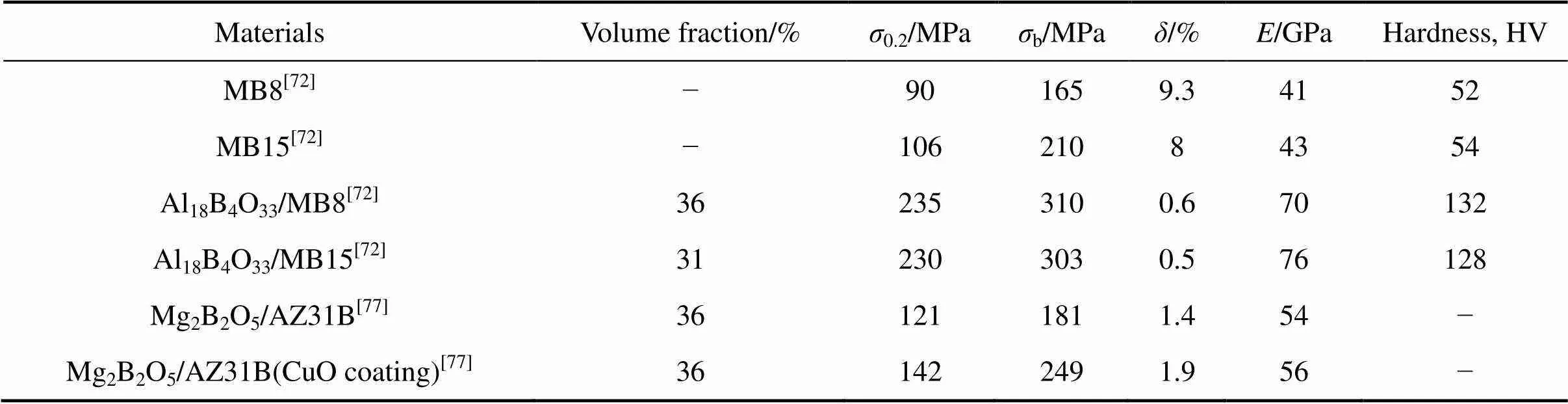

碳纳米管增强镁基复合材料的界面结合较差,将金属粉末和碳纳米管混合球磨以及在碳纳米管上涂覆镀层,可以很好的改善其性能。将Al粉和CNTs同时加入镁基体中,可以同时提高强度和延展性,(1%Al+0.18%CNTs(质量分数))增强镁基复合材料的抗拉强度为(208±8) MPa,伸长率为(11.2±2.9)%。Al可以细化基体的晶粒,弱化织构,镁基体与Al粉、CNTs的热膨胀失配和弹性模量失配可以提高强度[64]。采用挤压渗透法制备的碳纳米管增强AZ91镁基复合材料的力学性能如表4所列。通过碳纳米管和纯Si粉固相反应得到的Si涂层改善了碳纳米管在镁基体中的分布,改善碳纳米管与镁基体的润湿性,提高界面强度,复合材料的组织更均匀,拉伸强度、屈服强度和硬度等力学性能均优于未经Si涂层处理的碳纳米管增强AZ91镁基复合材料和AZ91镁合金[99]。

表3 晶须增强镁基复合材料及其基体合金的力学性能

表4 碳纳米管增强AZ91镁基复合材料的力学性能[99]

漂珠/AZ91D镁基复合材料的硬度随漂珠含量增加而增大;当漂珠的质量分数为6%、平均粒径为60 μm时,复合材料的硬度最高,为82.1 HBW;当漂珠的平均粒径为90 μm、质量分数为6%时,复合材料的抗压强度最高,为348.3 MPa;断裂方式仍是以解理断裂为主的脆性断裂,漂珠在复合材料断裂过程中发生破损[100]。通过球磨法和微波烧结制备的3%、5%、10%Ni60Ti40(体积分数)准晶增强镁基复合材料,显微硬度随着准晶体积分数的增加而增加,10%(体积分数) Ni60Ti40/Mg复合材料的硬度为(95±5) HV,其抗压强度为(322±10) MPa,5%Ni60Ti40/Mg的压缩伸长率为(18.4±1.3)%。准晶分布的均匀性是影响其力学性能的主要因素[81]。

2.2 镁基复合材料的物理化学性能

2.2.1 耐腐蚀性能

纯镁的标准电极电位负(−2.37 V vs SHE),性质活泼,耐腐蚀性能差。镁基复合材料中的增强相与镁基体形成腐蚀原电池,引起镁基体自腐蚀速率增加,而且由于增强相的加入,在镁基体内部引入大量的界面、位错、孪晶、化合物等组织特征,均与材料的腐蚀性密切相关。SiC颗粒增强AZ91镁合金的腐蚀质量损失和电化学测试表明,SiC的引入使得AZ91镁合金腐蚀速率加快,并随着SiC的体积分数增大而增大。这是由于SiC的引入使得相细化,相和相组成的微电偶腐蚀电流密度增大,同时引入更多的界面,导致腐蚀加速[101]。表面处理可显著提高镁基复合材料的耐腐蚀性能。ZHU等[102]采用微弧氧化法制备具有SiO2涂层的Al2O3颗粒增强镁基复合材料(20%Al2O3- SiO2(sf)/AZ91D(体积分数)),研究其电化学腐蚀行为发现,复合材料的腐蚀电流密度相比镁基体降低3个数量级,复合材料的电化学阻抗大幅度增加,说明通过微弧氧化处理后镁基复合材料的耐腐蚀性能得到改善。研究硼酸铝增强镁基复合材料在SO42−溶液的腐蚀行为发现,经5%Na2SO4(质量分数)溶液腐蚀后,镁基复合材料表面生成了一层晶须增韧的腐蚀产物膜,增强了镁基复合材料的耐腐蚀性能,随着晶须体积分数的增加,镁基复合材料的耐腐蚀性逐渐提高[103]。

研究镁基复合材料的腐蚀行为,分析增强体对镁基复合材料耐腐蚀性能的影响,探讨增强体表面处理等提高镁基复合材料耐蚀性的制备技术,是镁基复合材料重要的研究领域。

2.2.2 热物理性能

现代电子信息技术迅猛发展,电子产品的小型化、便携化、多功能化、高可靠性以及低成本使用对电子封装材料提出越来越高的要求。镁基复合材料具有优良的热导率和低热膨胀率,作为电子封装材料具有很好的应用前景[104]。目前,针对SiC、碳纤维和碳纳米管增强镁基复合材料的热膨胀系数、热导率等性能研究较多。SiCp/Mg复合材料的热膨胀系数随颗粒尺寸的增加先降低后波动上升,因为当颗粒尺寸增加较大时,界面面积减小,对基体的约束作用减小,导致热膨胀系数波动上升。20 ℃时,AZ71镁合金的热胀系数为27×10−6K−1,加入12%SiC(体积分数)后,复合材料的热胀系数为18.5×10−6K−1[105]。SiCp/AZ91D复合材料热膨胀系数相比于SiCp/Mg小1×10−6K−1。经过T4热处理后的SiCp/AZ91D复合材料,残余应力缓解、位错密度减少以及Mg2Si相的增加,使得热膨胀性能增加,但是热处理后材料的致密度增加,降低了其热膨胀性能,两种作用下热膨胀系数相比于铸态没有明显的变化。碳纤维增强镁基复合材料中,碳纤维织物的加入降低复合材料的热膨胀系数,经热处理后,复合材料在20~200 ℃温度范围内的平均热膨胀系数仅为5.59×10−6K−1,明显低于基体镁合金的[94]。应用于LED灯座的CNTs增强镁基复合材料需要良好的力学性能和热导率,镀镍可改善碳纳米管和镁基体的界面结合,大幅提高镁基复合材料的热导率,其中加入1.0%镀镍CNTs(体积分数)的镁基复合材料具有优良的热导率和力学性能,其热导率为120.6 W/(m∙K)[5]。

2.2.3 阻尼性能

随着科学技术的发展,在航天、航空、汽车、民用空调等领域需要更好地控制振动和噪声,高阻尼材料成为研究热点。镁基复合材料具有优越的阻尼性能,当应变振幅为1×10−4时,阻尼值达到0.11,而且镁基复合材料能同时满足高阻尼性能和高温力学性能的需要。影响镁基复合材料阻尼性能的因素主要包括镁基体成分、增强体种类和含量、镁基体相和增强相的界面、应变振幅、温度、频率和热处理工艺等,机制主要是位错型阻尼和界面型阻尼两种。位错型阻尼机制是因为镁基复合材料通常具有高密度位错,复合材料中的增强体、析出相和杂质均对位错具有钉扎作用,受到外力作用时,位错线将“弓出”成弦做往复运动,达到一定值后,弦挣脱钉扎点,以“雪崩”的方式增加内耗,以此提高镁基复合材料的阻尼性能。界面型阻尼机制是因为增强体引入了大量的界面,位错滑移经过界面时,消耗能量,产生阻尼[106]。

由单向凝固2%Si-Mg合金(质量分数)制得的Mg2Si/Mg复合材料,其力学性能和阻尼性能分别是工业铸造AZ63镁合金的2倍和100倍。长碳纤维增强2%Si-Mg合金的弹性模量达到200 GPa,当应变幅度为1×10−6时,阻尼值为0.01[1]。比较连续碳纤维增强的C/ZM5镁基复合材料和不连续石墨纤维增强的Gr/MB5镁基复合材料的阻尼性能发现,两种镁基复合材料具有相似的阻尼行为,它们的阻尼性能都显著地优于镁合金基体,C/ZM5的阻尼性能优于Gr/MB5[107−108]。SRIKANTH等[109]用悬浮横梁和拟合的方法研究了SiC增强镁基复合材料的阻尼性能,材料的阻尼性能随SiC颗粒含量的增加而增加,阻尼的增加归结于能量损失的增加,这是由于基体与增强体界面出现塑性区以及位错密度增加。退火处理和热循环处理可提高SiC增强镁基复合材料的阻尼性能。

2.2.4 摩擦磨损性能

镁及镁合金作为轻质结构材料在汽车和航空航天领域具有广泛的应用前景,但常温下镁及镁合金的耐磨性能较差,限制了使用范围。因此人们开始研发摩擦磨损性能优异的镁基复合材料,应用到汽车和航空航天行业的刹车组件。设计摩擦磨损性能优良的镁基复合材料主要考虑增强体的种类、尺寸、形状和体积分数等因素,具有高硬度和润滑作用的增强体可以显著提高摩擦磨损性能。在相同条件下,尺寸细小、形状圆润的增强体,颗粒、纤维、晶须增强体长径比越大,取向垂直于磨面,复合材料的摩擦磨损性能更好。当增强体体积分数较低时,磨损性能随着增强体体积分数的增加而增加,当体积分数较高时,变化关系尚不明确[110]。

蒋爱云等[111]采用粉末冶金法制备粒度分别为18 μm和8 μm的15%SiC/AZ91(体积分数)复合材料,通过MMW−1型摩擦磨损试验机研究该复合材料的磨损性能。结果表明,SiC(18 μm)/AZ91和SiC(8 μm)/AZ91复合材料相比于基体合金,硬度分别提高了6.83%和27.03%,摩擦因数分别提高2.33%和9.62%。SiC(8 μm)/AZ91复合材料相比于SiC(18 μm)/AZ91复合材料的摩擦表面更光整,沟槽少而明显。这是由于SiC的加入为镁基体支撑更多的载荷,减少了犁削式磨损,增强体尺寸越细效果越好。LU等[112]采用搅拌摩擦法制备0.3%CNTs、0.1%A12O3+0.2%CNTs、0.15%A12O3+0.15%CNTs、0.2%A12O3+0.1%CNTs和0.3%A12O3(体积分数)增强镁基复合材料,研究磨损性能。结果表明,纳米A12O3增强镁基复合材料的磨损小于碳纳米管增强镁基复合材料的,而且有更高的摩擦因数。纳米A12O3和碳纳米管混合增强的镁基复合材料在改善磨损率和摩擦因数方面有混合效果,当摩擦实验的加载应力高于1.95 MPa时,0.1%A12O3+ 0.2%CNTs(体积分数)的磨损率和摩擦因数远小于其他组合的复合材料。准晶由于其高硬度、低摩擦因数、低表面能等特性,能有效提高镁基复合材料的耐磨性能[113−115]。采用多次循环塑性变形技术(RPW)制备的Mg-Zn-Gd准晶/AZ31复合材料,在低载荷条件下的耐磨性能研究表明,准晶的加入使得材料具有更多犁沟深度增加,剥落坑的数量和尺寸也增加,有效提高了复合材料的耐磨性能[116]。

2.2.5 储氢性能

镁的理论储氢容量可达7.6%(质量分数),作为储氢材料被广泛关注。然而,纯镁在高于573 K时,才表现出吸放氢气的动力学性能。镁基复合材料具有储氢量大、资源丰富、价格低廉、吸放氢平台好等优良性能,可以在比较温和的温度下表现出良好的储氢性能。在储氢电极材料、储氢材料电池、氢的储存和运输、氢的回收、分离、净化和压缩、氢化物热泵空调及高性能电极材料等方面具有广泛的应用前景[117]。

镁基储氢复合材料一般采用球磨法制备,在高能球磨后,颗粒被活化,镁颗粒与增强相颗粒以及颗粒内部的大量相界、微观缺陷的存在是材料具有优异氢化性能的主要原因。添加合金元素和表面处理等改性办法可以改善镁基复合材料的储氢性能。例如,加入具有充裕电子空穴的过渡族元素和低温下具有较好的储氢性能的合金,如LaNi5等,可以改善镁基合金的储氢性能。典型的体系包括Mg-MgNi、Mg+L-LaN、Mg-(ZrFG)和Mg-FeTi。若在研磨过程中辅以某些有机添加剂,则对提高镁基复合材料的储氢性能有很大帮助[118]。近年来,随着纳米技术的发展,人们发现纳米材料的特殊微观结构对镁基合金的储氢性能具有催化作用。相关研究表明,加入纳米级增强体可以使放氢温度降低40~50 ℃,储氢量达到5.8%,接近纯镁的理论值。

3 镁基复合材料的界面

在镁基复合材料中,镁基体和增强体之间存在大量的界面,增强体的体积分数越高、粒径越小,界面越多。界面相的组成、界面微观结构、界面的结合强度等是影响复合材料的内载荷传递、微区域应力分布、残余应力、变形断裂过程的重要因素。界面结构和性能是影响基体和增强体性能是否充分发挥增强作用的关键。因此,深入研究镁基复合材料的界面反应,优化界面组织结构,对提高镁基复合材料的性能至关重要。

3.1 镁基复合材料的界面反应

镁基复合材料中基体与增强体之间存在不同程度的界面反应,以及元素的溶解、扩散和偏聚等,形成不同结构和结合强度的界面。界面具有不稳定性,主要体现在:

1) 热力学不稳定性:界面熔点较晶内低,热腐蚀、电化学腐蚀较晶内敏感。

2) 力学不稳定性:界面是变形抗力薄弱区,既可以产生位错,也能吸收位错,更是晶内位错运动的障碍。

3) 化学不稳定性:界面是合金元素平衡和非平衡偏聚的活跃区,也是杂质最有利的沉淀区。

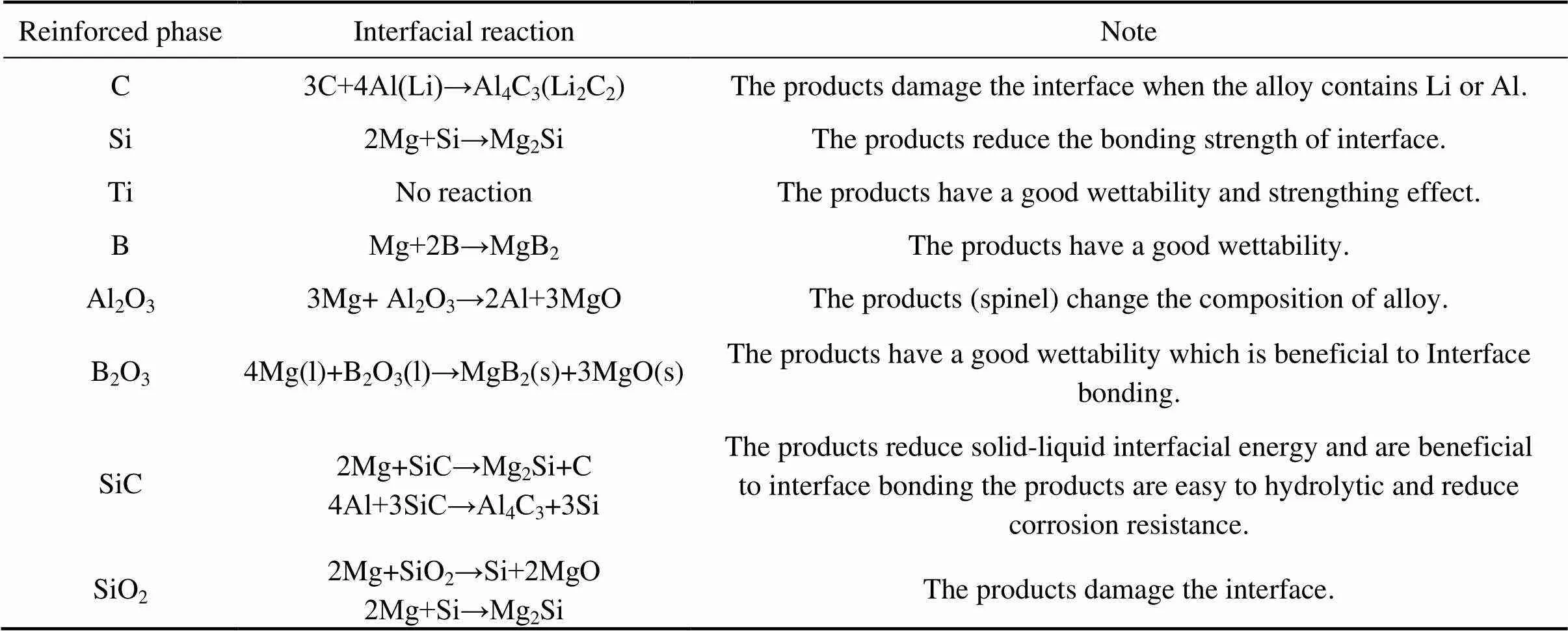

在一定条件,界面能诱发基体和增强体之间的化学反应或者物理反应,诸如相互扩散、溶解以及形成新相。常用增强相与镁发生的界面反应以及影响如表5所列。

搅拌铸造法制备的SiC颗粒增强CP-Mg、AS41及AZ91镁基复合材料的界面由于增强体与基体的反应不同而呈现不同特征。SiC颗粒在纯Mg中很稳定,即使在800 ℃下也无界面反应发生。SiC颗粒增强Mg-Al系合金中,颗粒与基体的界面存在明显的界面反应,如SiCP/AZ91、SiCP/AS41复合材料界面发现有Mg2Si析出相,是由SiC附近的SiO2或游离出来的Si与Mg发生反应生成[120]。界面处同时还生成一种细小的界面产物,推测可能是由于Al和SiC反应生成的Al-C-O三元相[121]。

经SiO2涂层处理的Al2O3颗粒或Al2O3纤维增强镁基复合材料的性能与界面产物密切相关。热力学分析表明存在MgO等界面反应物,其可能的界面反应如下:

2Mg+Al2O3→2MgO+Al (2)

2Mg+SiO2→2MgO+Si (3)

4Mg+SiO2→2MgO+Mg2Si (4)

表5 增强相与镁发生的界面反应[119]

由于液态浸润过程很慢,Mg有足够的时间与SiO2反应,基体中存在均匀分布的Mg2Si,纤维表面有MgO薄层。高温长时间热处理后,Mg与Al2O3短纤维反应,生成MgO和Al,界面反应见式(2)。由式(2)产生的Al熔入基体合金,基体中Al含量增加,使得基体熔点低于热处理温度,局部有液相产生,原子扩散加快,界面反应增加,在Al2O3短纤维附近出现Mg17Al12共晶相[71]。

王武孝等[23]用无压浸渗技术制备Al2O3f/Mg-9Al- 0.5Nd复合材料,浸渗温度为650 ℃。热力学分析表明,界面存在MgO、Mg2Si等反应物,Mg2Si相能改善复合材料的界面性质,提高材料的力学性能。

近年来Al18B4O33晶须增强铝基复合材料的制备工艺已日趋成熟,但是Al18B4O33晶须增强镁基复合材料的界面处反应机制仍存在着分歧。挤压铸造法制备的硼酸铝增强镁基复合材料发生的界面反应如式(5)所示。热力学证明,800 ℃条件下反应(5)和反应(6)都有可能发生,但是从动力学上来讲,当Mg含量高于4%时,Al18B4O33/Mg复合材料的界面反应产物主要是MgO,因为反应(5)的吉布斯自由能Δ更低,即生成MgO比生成MgAl2O4更容易[122−123]。

Al18B4O33+33Mg→33MgO+18Al+4B (5)

4Al18B4O34w+33Mg→33MgAl2O4+6Al+16B (6)

研究表明,Al18B4O33晶须表面均匀分布的MgO薄层,可阻挡基体Mg与Al18B4O33晶须的进一步反应,进而提高复合材料的力学性能[124]。对Al18B4O33晶须增强AZ91镁基复合材料进行热暴露处理,发现有Mg17Al12相析出,该相与MgO、Al18B4O33相存在一定的晶体学位向关系[17, 73]。WANG等[125]通过HREM和SADE观察和分析了Al18B4O33晶须增强AZ91D镁基复合材料的界面,发现有MgO和少量MgB2生成。

对Mg2B2O5w增强镁基复合材料的界面研究相对较少。利用10%溴+甲醇溶液萃取液将晶须从镁基体中取出,相比于原始晶须,表面存在褶皱,表明基体和晶须存在界面反应,界面主要第二相为MgO和MgB2,它们的形成分别与制备过程中晶须表面吸附氧及Mg2B2O5w分解产物B2O3与基体中Mg的反应有 关[75−76]。真空气压渗流制备Mg2B2O5晶须增强AZ91D复合材料的研究发现,晶须表面附着的O2以及Mg2B2O5晶须分解生成的B2O3化合物,与基体Mg发生以下界面反应[126]:

2Mg+O2→2MgO (7)

4Mg+B2O3→3MgO+MgB2(8)

粉末冶金法制备的B4C颗粒增强镁基合金中存在链状分布的B4C颗粒和尺寸极小的微孔,基体与增强体界面有可能形成MgO和MgB2相。在B4C颗粒与SiCw同时增强ZK60镁基复合材料中,B4Cp和SiCw周围均存在MgB2相。这是因为B4C在焙烧过程中发生氧化反应(见式(8)),生成的B2O3进一步与基体镁反应(见式(9))生成MgO和MgB2相:

B4C+4O2→2B2O3+CO2(9)

4Mg(L)+B2O3(L)→MgB2(L)+3MgO(L)(10)

在TiC颗粒增强Mg-Al复合材料中,TiC与Al反应生成Al4C3相,起到细化晶粒的效果[127]。

3.2 镁基复合材料的界面优化

镁基复合材料基体与增强体之间的界面结合影响材料的性能和实际应用,可以通过界面优化的方法来控制界面反应,提高增强体与镁基体的润湿性,改善界面结合,从而提高材料性能。界面优化的方法主要包括在镁基体中添加合金元素、增强体的表面改性以及优化制备工艺等。SiC与镁基体的润湿性较好,在973~1173 K之间,与镁基体的润湿角为76°~83°[128]。陶瓷增强相与镁基体的润湿性较差,需要通过镀层来增加润湿性。金属颗粒可以与镁基体生成第二相,改善界面结合,例如Ni、Cu颗粒可以与镁基体生成Mg2Ni、Mg2Cu第二相,改善颗粒和基体的界面结合。加入多种金属颗粒或准晶,都可以生成有利于界面结合的第二相[29−30, 82, 89, 129]。

优化镁基体中增强相组成能改变界面反应,生成改善界面结合的化合物。在SiC/AZ91镁基复合材料中加入黏结剂Al(PO3)3,该物质在基体与增强体界面上与Mg发生化学反应生成MgO。MgO与SiC晶须间存在确定的晶体学位向关系,两相界面有了更好的匹配,降低了界面能,提高了界面强度,从而提高材料性能。另外,镁基体中增强体的尺寸和形貌对界面结合的影响也较大。研究碳纳米管增强镁基复合材料的界面剥离特性发现,界面分离长度和界面厚度越大,界面分离能释放率就越大;影响界面剥离的主要因素为界面分离长度、界面厚度、弹性模量和泊松比,选择合适的长径比是获得良好界面的前提[130]。在镁基体中添加合金元素,可以改善基体熔体与增强体之间的浸润性,阻止有害的界面反应,形成稳定的界面结构。但过量的合金元素会导致材料强度和塑性下降,而且复合材料增强机制与合金的强化机制不同,如果形成时效强化相,对复合材料的力学性能还可能有害。虽然向液态金属添加合金元素是提高复合材料基体与增强体界面润湿性的有效办法,也有广泛的应用前景,但能够有效提高润湿性而不与镁基体反应生成脆性相的合金元素并不多[127]。

镁基复合材料的增强体表面改性是界面优化最有效的途径之一,具体方法有增强体的氧化、氟酸盐改性和涂层处理。涂层的引入改变界面的原始结合状态,可以有效地阻止过度的界面反应或者适当地增加界面化学反应,改善界面润湿性,提高界面的结合强度,从而提高复合材料的塑性成形能力。界面反应程度主要取决于制备方法和工艺参数,基体和增强体在高温下活性增加,有利于界面反应,因此优化制备工艺、控制工艺参数(温度、压力、凝固过程以及冷却速率)也可以起到界面优化的作用。例如,制备碳纤维增强镁基复合材料,改善润湿性最有效的方法是碳纤维表面涂层。涂层应满足改善润湿性、稳定性好、充当扩散阻挡层、足够的强度和低密度等要求,能满足以上要求的涂层主要有两类:以锌、镍、铜和钛为主的金属涂层和以热解碳、TiN、BN、SiO2和Al2O3等为非金属涂层[127]。鲁鹏等[131]采用挤压铸造法制备Zn涂层的碳纤维增强镁基复合材料,并对其界面结合情况及力学和热膨胀性能进行研究。研究结果表明,锌涂层的引入,有效地改善了复合材料的界面结合状态,复合材料的弯曲弹性模量达到96.34 GPa,20~200 ℃的平均热膨胀系数为2.82×10−6K−1,明显低于无涂层Cf/Mg复合材料和纯镁。李四年等[132]对化学气相沉积法(CVD)制备的一维多壁碳纳米管(MWNTs)进行化学镀镍−锌处理,研究不同涂层对CNTs/Mg镁基复合材料力学性能的影响,结果表明,当镀镍−锌碳纳米管的体积分数达到1.0%时,具有最好的抗拉强度和伸长率,分别比镁基体合金提高124%和107%。赵慧锋 等[133]采用含有机添加剂的正硅酸乙酯醇溶液,通过溶胶−凝胶法在碳纤维表面形成均匀的SiO2涂层,成功制备了Cf/Mg镁基复合材料。该涂层改善了碳纤维与镁合金基体的润湿性,获得碳纤维与基体结合良好的复合材料,提高了材料的阻尼性能。

4 展望

镁基复合材料具有密度小、比强度和比刚度高、尺寸稳定性强和阻尼性能优良等优点,在航空航天、汽车、电子和运输工业等领域获得了越来越广泛的应用,受到国内外学者的重视。然而,仍存在很多问题限制了镁基复合材料大规模应用。增强体与镁基体之间较弱的界面结合、不利的界面反应降低了镁基复合材料的性能;纳米增强体虽然有优异的强化效果,但是存在团聚、难以分散均匀等问题;大部分镁基复合材料的抗腐蚀性能差、高温性能差等致命缺陷尚未得到很好的改善。目前,SiC、碳纤维、B4C、Al2O3和TiC等增强体增强镁基复合材料的显微组织和性能的研究较多,未来的研究重点应集中在开发新的制备工艺和增强体,探究增强体更合理的尺寸和组合,通过优化制备工艺、优化界面、设计镁合金基体来提高镁基复合材料的综合性能,探讨镁基复合材料中增强体、界面和位错的交互作用,分析强化机制,系统研究镁基复合材料的热膨胀、抗腐蚀、摩擦磨损等物理化学性能。

[1] SCHALLER R. Metal matrix composites, a smart choice for high damping materials[J]. Journal of Alloys and Compounds, 2003, 355(1): 131−135.

[2] CHEN L Y, XU J Q, CHOI H, POZUELO M, MA X, BHOWMICK S, YANG J M, MATHAUDHUS, LI X C. Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles[J]. Nature, 2015, 528(7583):539−543.

[3] 田 园, 靳玉春, 赵宇宏, 侯 华, 李鹏慧, 王 锟. SiC增强镁基复合材料的研究与应用[J]. 热加工工艺, 2014(22): 22−25. TIAN Yuan, JIN Yu-chun, ZHAO Yu-hong, HOU Hua, LI Peng-hui, WANG Kun. Research and application of SiC particle reinforced magnesium matrix composite[J]. Hot Working Technology, 2014(22): 22−25.

[4] CAO G, CHOI H, OPORTUS J, KONISHI H, LI X. Study on tensile properties and microstructure of cast AZ91D/AlN nanocomposites[J]. Materials Science & Engineering A, 2008, 494(1): 127−131.

[5] HOU L G, WU R Z, WANG X D, ZHANG J H, ZHANG M L, DONG A P, SUN B D. Microstructure, mechanical properties and thermal conductivity of the short carbon fiber reinforced magnesium matrix composites[J]. Journal of Alloys and Compounds, 2016, 695 (2017): 2820−2826.

[6] LIAO H, CHEN J, PENG J, HAN J, YI H, ZHENG F, WU Y, DING W. Fabrication and characterization of magnesium matrix composite processed by combination of friction stir processing and high-energy ball milling[J]. Materials Science and Engineering: A, 2016, 683 (2017): 207−214.

[7] SHEN M J, WANG X J. YING T, WU K, SONG W J. Characteristics and mechanical properties of magnesium matrix composites reinforced with micron/submicron/nano SiC particles[J]. Journal of Alloys & Compounds, 2016, 686: 831−840.

[8] DENG K K, WANG X J, ZHENG M Y, WU K. Dynamic recrystallization behavior during hot deformation and mechanical properties of 0.2 μm SiCpreinforced Mg matrix composite[J]. Materials Science & Engineering A, 2013, 560: 824−830.

[9] GULERYUZ L, OZAN S, UZUNSOY D, IPEK R. An investigation of the microstructure and mechanical properties of B4C reinforced PM magnesium matrix composites[J]. Powder Metallurgy and Metal Ceramics, 2012, 51(7/8): 456−462.

[10] 汤 彬, 李培杰, 曾大本, 刘树勋, 刘明星. 镁基复合材料研究的现状和展望[J]. 特种铸造及有色合金, 2002(3): 34−36. TANG Lin, LI Pei-jie, ZENG Da-ben, LIU Shu-xun, LIU Ming-xing. Present status and prospects of magnesium matrix composites[J]. Special Casting and Nonferrous Alloys, 2002(3): 34−36.

[11] SANKARANARAYANAN S, JAYALAKSHMI S, GUPTA M. Hybridizing micro-Ti with nano-B4C particulates to improve the microstructural and mechanical characteristics of Mg–Ti composite[J]. Journal of Magnesium and Alloys, 2014, 2(1): 13−19.

[12] YE H E, LIU X Y. Review of recent studies in magnesium matrix composites[J]. Journal of Materials Science, 2004, 39(20): 6153−6171.

[13] 王 彦, 王慧远, 马宝霞, 姜启川. 颗粒增强镁基复合材料的研究现状[J]. 材料科学与工艺, 2006, 14(3): 320−325. WANG Yan, WANG Hui-yuan, Ma Bao-xia, JIANG Qi-chuan. Present status of particles reinforced magnesium matrix composites[J]. Materials Science and Technology, 2006, 14(3): 320−325.

[14] KUMAR K K A, PILLAI U T S, PAI B C, CHAKRABORTY M. Dry sliding wear behaviour of Mg–Si alloys[J]. Wear, 2013, 303(1/2): 56−64.

[15] BI G, LI Y, HUANG X, CHEN T, MA Y, HAO Y. Dry sliding wear behavior of an extruded Mg-Dy-Zn alloy with long period stacking ordered phase[J]. Journal of Magnesium and Alloys, 2015, 3(1): 63−69.

[16] 张从阳, 李文珍, 朱巧博, 靳 宇. 超声复合分散法制备镁基纳米复合材料的关键技术[J]. 铸造技术, 2013, 34(8): 965−968. ZHANG Cong-yang, LI Wen-zhen, ZHU Qiao-bo, JIN Yu. Key technology of fabrication magnesium nanocomposites by ultrasonic compo-dispersion method[J]. Foundry Technology, 2013, 34(8): 965−968.

[17] ZHENG M, WU K, LIANG M, KAMADO S, KOJIMA Y. The effect of thermal exposure on the interface and mechanical properties of Al18B4O33w/AZ91 magnesium matrix composite[J]. Materials Science and Engineering A, 2004, 372(1): 66−74.

[18] CHEN S, JIN P, SCHUMACHER G, WANDERKA N. Microstructure and interface characterization of a cast Mg2B2O5whisker reinforced AZ91D magnesium alloy composite[J]. Composites Science and Technology, 2010, 70(1): 123−129.

[19] INEM B, POLLARD G. Interface structure and fractography of a magnesium-alloy, metal-matrix composite reinforced with SiC particles[J]. Journal of Materials Science, 1993, 28(16): 4427−4434.

[20] JIANG L, FAN G, LI Z, KAI X, ZHANG D, CHEN Z, HUMPHRIES S, HENESS G, YEUNG W Y. An approach to the uniform dispersion of a high volume fraction of carbon nanotubes in aluminum powder[J]. Carbon, 2011, 49(6): 1965−1971.

[21] YAO Y, CHEN L. Processing of B4C particulate-reinforced magnesium-matrix composites by metal-assisted melt infiltration technique[J]. Journal of Materials Science & Technology, 2014, 30(7): 661−665.

[22] 陈礼清, 郭金花, 王继杰, 徐永波, 毕 敬. 原位反应自发渗透法TiC/AZ91D镁基复合材料及AZ91D镁合金的拉伸变形与断裂行为[J]. 稀有金属材料与工程, 2006, 35(1): 29−33. CHEN Li-qing, GUO Jin-hua, WANG Ji-jie, XU Yong-bo, BI Jing. Tensile deformation and fracture behavior of AZ91D magnesium alloy and TiC/Mg magnesium matrix composites synthesized by in situ reactive infiltration technique[J]. Rare Metal Materials and Engineering, 2006, 35(1): 29−33.

[23] 王武孝, 亢春生, 范志康, 董志乔. Al2O3f/Mg-9Al-0.5Nd复合材料的组织与压缩性能[J]. 特种铸造及有色合金, 2009, 29(6): 546−549. WANG Wu-xiao, KANG CHUN-sheng, FANG Zhi-kang, DONG Zhi-qiao. Organization and compression performance of Al2O3f/Mg-9Al-0.5Nd composite materials[J]. Special Casting & Nonferrous Alloys, 2009, 29(6): 546−549.

[24] 刘守法, 夏祥春, 王晋鹏. 搅拌摩擦加工工艺制备ZrO2颗粒增强镁基复合材料的组织与力学性能[J]. 机械工程材料, 2016, 40(1): 35−38. LIU Shou-fa, XIA Xiang-chun, WANG Jin-peng. Microstructure and mechanical properties of ZrO2particles reinforced magnesium-based composites preparated by friction stir processing[J]. Material for Mechanical Engineering, 2016, 40(1): 35−38.

[25] BHINGOLE P, CHAUDHARI G, NATH S. Processing, microstructure and properties of ultrasonically processed in situ MgO-Al2O3-MgAl2O4dispersed magnesium alloy composites[J]. Composites Part A: Applied Science and Manufacturing, 2014, 66: 209−217.

[26] TUN K S, GUPTA M. Development of magnesium/(yttria+ nickel) hybrid nanocomposites using hybrid microwave sintering: Microstructure and tensile properties[J]. Journal of Alloys & Compounds, 2009, 487(1/2): 76−82.

[27] PARAMSOTHY M, CHAN J, KWOK R, GUPTA M. Enhanced mechanical response of magnesium alloy ZK60A containing Si3N4nanoparticles[J]. Composites Part A: Applied Science & Manufacturing, 2011, 42(12): 2093−2100.

[28] SHAMEKH M, PUGH M, MEDRAJ M. Understanding the reaction mechanism of in-situ synthesized (TiC-TiB2)/AZ91 magnesium matrix composites[J]. Materials Chemistry and Physics, 2012, 135(1): 193−205.

[29] HASSAN S F, GUPTA M. Development of high strength magnesium based composites using elemental nickel particulates as reinforcement[J]. Journal of Materials Science, 2002, 37(12): 2467−2474.

[30] SEETHARAMAN S, SUBRAMANIAN S, GUPTA M, HAMOUDA A S. Influence of micron-Ti and nano-Cu additions on the microstructure and mechanical properties of pure magnesium[J]. Metals-Open Access Metallurgy Journal, 2012, 2(3): 274−291.

[31] 闫庆斌, 李世嘉, 王月琴. SiCp增强镁基复合材料的研究进展[J]. 铸造技术, 2013(12): 1608−1611. YAN Qing-bin, LI Shi-jia, WANG Yue-qin. Research progress on SiCpreinforced AZ91 magnesium matrix composites[J]. Foundry Technology, 2013(12): 1608−1611.

[32] 邱 慧, 班新星, 刘建秀. SiC晶须含量对镁基复合材料性能影响的研究[J]. 粉末冶金工业, 2016, 26(3): 34−37. QIU Hui, BAN Xin-xing, LIU Jian-xiu. Effect of SiC whisker content on properties of magnesium matrix composite materials[J]. Powder Metallurgy Industry, 2016, 26(3): 34−37.

[33] CASATI R, VEDANI M. Metal matrix composites reinforced by nano-particles—A review[J]. Metals-Open Access Metallurgy Journal, 2014, 4(1): 65−83.

[34] 张善保, 于思荣, 许 骏, 李景达, 刘恩洋, 袁 明, 唐梦龙. 颗粒增强镁基复合材料的研究现状及发展趋势[J]. 铸造技术, 2016(1): 1−6. ZHANG Shan-bao, YU Si-rong, XU Jun, LI Jing-da, LIU En-yang, YUAN Ming, TANG Meng-long. Present status and developing trends of particulate reinforced magnesium matrix composites[J]. Foundry Technology, 2016(1): 1−6.

[35] MATIN A, SANIEE F F, ABEDI H R. Microstructure and mechanical properties of Mg/SiC and AZ80/SiC ano-composites fabricated through stir casting method[J]. Materials Science and Engineering: A, 2015, 625: 81−88.

[36] ARAVINDAN S, RAO P, PONAPPA K. Evaluation of physical and mechanical properties of AZ91D/SiC composites by two step stir casting process[J]. Journal of Magnesium and Alloys, 2015, 3(1): 52−62.

[37] EL-SAIED E Y, FERNANDEZ-SAEZ J, PEREZ- CASTELLANOS J. Experimental study of the strain rate and temperature effects on the mechanical behavior of a magnesium- silicon carbide composite[J]. Journal of Testing and Evaluation, 2003, 31(6): 449−457.

[38] WANG X J, XIAO-SHI H U, NIE K B, KUN W U, ZHENG M Y. Hot extrusion of SiCp/AZ91 Mg matrix composites[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1912−1917.

[39] ZHENG M, ZHANG W, WU K, YAO C. The deformation and fracture behavior of SiCw/AZ91 magnesium matrix composite during in-situ TEM straining[J]. Journal of Materials Science, 2003, 38(12): 2647−2654.

[40] 龙前生, 王伟伟, 任广笑, 王红霞, 李黎忱. 纳米SiC颗粒增强镁基复合材料半固态搅拌法制备工艺优化[J]. 铸造技术, 2016(5): 848−852.LONG Qian-sheng, WANG Wei-wei, REN Guang-xiao, WANG Hong-xia, LI Li-chen. Process optimization of sic nanoparticle reinforced magnesium matrix composites prepared by semi-solid mechanical stirring[J]. Foundry Technology, 2016(5): 848−852.

[41] YAN F, WU K, ZHAO M. Superplasticity in SiCw/ZK60 Composite[J]. Acta Metallurgica Sinica (English Letters), 2009, 16(3): 217−220.

[42] 齐 磊, 侯 华, 赵宇宏, 张晓霞, 田 园, 葛鸿浩. SiCp尺寸对AZ91D镁基复合材料显微组织和力学性能的影响[J]. 铸造技术, 2014(3): 433−435. QI Lei, HOU Hua, ZHAO Yu-hong, ZHANG Xiao-xia, TIAN Yuan, GE Hong-hao. Effect of SiCpsize on microstructure and mechanical properties of AZ91D[J]. Foundry Technology, 2014(3): 433−435.

[43] LI X, YONG Y, CHENG X. Ultrasonic-assisted fabrication of metal matrix nanocomposites[J]. Journal of Materials Science, 2004, 39(9): 3211−3212.

[44] 田 君, 李文芳, 韩利发, 彭继华, 刘 刚. 镁基复合材料的研究现状及发展[J]. 材料导报, 2009, 23(17): 71−74. TIAN Jun, LI Wen-fang. HAN Li-fa, PENG Ji-fa, LIU Gang. The research status and development of magnesium matrix composites[J]. Material Review, 2009, 23(17): 71−74.

[45] 金头男, 聂祚仁, 李斗星. 浸渍/挤压(SiCw+B4Cp)/Mg (AZ91)复合材料的界面特征[J]. 中国有色金属学报, 2002, 12(2): 284−289. JIN Tou-nan, NIE Zuo-ren, LI Dou-xing. Interfacial characteristic in (SiCw+B4Cp)/Mg(AZ91) magnesium alloy composite[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 284−289.

[46] JIANG Q, WANG H, MA B X, WANG Y, ZHAO F. Fabrication of B4C particulate reinforced magnesium matrix composite by powder metallurgy[J]. Journal of Alloys and Compounds, 2005, 386(1): 177−181.

[47] 郭显聪, 万玺民, 袁 森, 王武孝. 热挤压对B4C颗粒增强AZ91镁基复合材料的影响[J]. 铸造技术, 2008(11): 1503−1507. GUO Xian-cong, WAN Xi-min, YUAN Sen, WANG Wu-xiao. Influence of hot extrusion on B4C particulate reinforced AZ91 magnesium matrix composite[J]. Foundry Technology, 2008(11): 1503−1507

[48] BALAKRISHNAN M, DINAHARAN I, PALANIVEL R, SIVAPRAKASAM R. Synthesize of AZ31/TiC magnesium matrix composites using friction stir processing[J]. Journal of Magnesium and Alloys, 2015, 3(1): 76−78.

[49] DONG Q, CHEN L, ZHAO M, BI J. Synthesis of TiCpreinforced magnesium matrix composites by in situ reactive infiltration process[J]. Materials Letters, 2004, 58(6): 920−926.

[50] JIANG Q, LI X, WANG H. Fabrication of TiC particulate reinforced magnesium matrix composites[J]. Scripta Materialia, 2003, 48(6): 713−717.

[51] 贺 福. 碳纤维及其复合材料[M]. 北京: 科学出版社, 1995. HE Fu. Carbon fiber and its composite material[M]. Beijing: Science Press, 1995.

[52] PEI Z L, LI K, GONG J, SHI N L, ELANGOVAN E, SUN C. Micro-structural and tensile strength analyses on the magnesium matrix composites reinforced with coated carbon fiber[J]. Journal of Materials Science, 2009, 44(15): 4124−4134.

[53] 任富忠, 高家诚, 谭 尊. 碳纤维增强镁基复合材料的界面研究进展[J]. 功能材料, 2009(12): 1947−1950. REN Fu-zhong, GAO Jia-cheng, TAN Zun. The interface research progress of carbon fiber reinforced magnesium matrix composites[J]. Functional Materials, 2009(12): 1947−1950.

[54] MAYENCOURT C, SCHALLER R. Mechanical-stress relaxation in magnesium-based composites[J]. Materials Science and Engineering A, 2002, 325(1): 286−291.

[55] 张 萍, 张永忠, 尹法章, 张习敏. 碳纤维增强镁基复合材料的制备及微观结构分析[J]. 有色金属, 2011, 63(1): 19−22. ZHANG Ping, ZHANG Yong-zhong, YIN Fa-zhang, ZHANG Xi-min. The preparation and microstructure analysis of carbon fiber reinforced magnesium matrix composites[J]. Non-Ferrous Metals, 2011, 63(1): 19−22.

[56] MERTENS A, MONTRIEUX H, HALLEUX J, LECOMTE- BECKERS J, DELANNAY F. Processing of carbon fibers reinforced Mg matrix composites via pre-infiltration with Al[J]. Journal of Materials Engineering and Performance, 2012, 21(5): 701−706.

[57] LIHUA X U, QIU L, YANG Y, LIU X, BINGSHE X U. Liquid blending preparation and properties of multiwalled carbon nanotubes/polyamide 6 composites[J]. Acta Materiae Compositae Sinica, 2012, (2): 73−78.

[58] 袁秋红, 曾效舒, 刘 勇, 周国华, 罗 雷, 吴俊斌. 碳纳米管增强镁基复合材料弹性模量的研究进展[J]. 中国有色金属学报, 2015, 25(1): 86−97. YUAN Qiu-hong, ZENG Xiao-shu, LIU Yong, ZHOU Guo-hua, LUO Lei, WU Jun-bin. Research progress of elastic modulus of magnesium matrix composite reinforced by carbon nanotubes[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 86−97.

[59] 徐 强, 曾效舒, 周国华. 钟罩浸块铸造法制备的CNTs/AZ31镁基复合材料的力学性能[J]. 中国有色金属学报, 2010, 20(2): 189−194. XU Qiang, ZENG Xiao-shu, ZHOU Guo-hua. Mechanical properties of CNTs/AZ31 composites prepared by adding CNTs block with plunger[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 189−194..

[60] ZHENG C, CHEN W, YE X. Study on Au nanoparticles, TiO2nanoclusters, and SiO2nanoshells coated multi-wall carbon nanotubes/silica gel-glass[J]. Optical Materials, 2012, 34(7): 1042−1047.

[61] CHUNG M H, YANG P F, LEE C W, HUNG C P. Investigation of mesoporous silica coated multi-wall carbon nanotubes on the mechanical and thermal properties of epoxy nanocomposites[J]. Journal of the Taiwan Institute of Chemical Engineers, 2014, 45(5): 2813−2819.

[62] 张云鹤, 李 庚, 苗孟河, 李云苍. 粉末冶金法碳纳米管增强镁基复合材料的微观组织及力学性能[J]. 复合材料学报, 2013, 30(1s): 102−106. ZHANG Yun-he, LI Geng, MIAO Meng-he. LI Yun-gang. Microstructure and mechanical properties of carbon nanotube reinforced magnesium matrix composites by powder metallurgy[J]. Acta Materiae Compositea Sinica. 2013, 30(1s): 102−106.

[63] HABIBI M K, HAMOUDA A M S, GUPTA M. Enhancing tensile and compressive strength of magnesium using ball milled Al+CNT reinforcement[J]. Composites Science & Technology, 2012, 72(2): 290−298.

[64] HABIBI M K, PARAMSOTHY M, HAMOUDA A M S, GUP TA M. Using integrated hybrid (Al+CNT) reinforcement to simultaneously enhance strength and ductility of magnesium[J]. Composites Science & Technology, 2011, 71(5): 734−741.

[65] SUN F, SHI C, RHEE K Y, ZHAO N. In situ synthesis of CNTs in Mg powder at low temperature for fabricating reinforced Mg composites[J]. Journal of Alloys & Compounds, 2013, 551: 496−501.

[66] HABIBI M K, POURIAYEVALI H, HAMOUDA A M S, GUPTA M. Differentiating the mechanical response of hybridized Mg nano-composites as a function of strain rate[J]. Materials Science & Engineering A, 2012, 545(21): 51−60.

[67] YOO S J, HAN S H, KIM W J. Strength and strain hardening of aluminum matrix composites with randomly dispersed nanometer-length fragmented carbon nanotubes[J]. Scripta Materialia, 2013, 68(9): 711−714.

[68] TROJANOVA Z, LUKAC P, RIEHEMANN W, MORDIKE B. Study of relaxation of residual internal stress in Mg composites by internal friction[J]. Materials Science and Engineering A, 2002, 324(1): 122−126.

[69] 盛绍顶, 严红革, 陈振华. 快速凝固结合粉末冶金法制备Al2O3颗粒增强AZ91镁基复合材料的组织与力学性能[J]. 机械工程材料, 2010(10): 40−42. SHENG Shao-ding, YAN Hong-ge, CHEN Zhen-fa. Microstructure and mechanical properties of Al2O3p/AZ91 Mg-based composites prepared by RS/PM process[J]. Mechanical Engineering Material, 2010(10): 40−42.

[70] 范艳艳, 李秋书, 李亚斐. Al2O3颗粒增强AZ91D镁基复合材料的研究[J]. 中国铸造装备与技术, 2011(1): 16−19. FAN Yan-yan, LI Qiu-shu, LI Ya-fei. A study on AZ91D Mg matrix compound materials enforced by Al2O3particles[J]. China Casting Equipment and Technology, 2011(1): 16−19.

[71] HALLSTEDT B, LIU Z K, AGREN J. Reactions in Al2O3/Mg metal matrix composites during prolonged heat treatment at 400, 550 and 600℃[J]. Materials Science and Engineering A, 1993, 169(1/2): 149−157.

[72] 苏力争, 杨方, 齐乐华, 俞兴民, 张跃冰. Al18B4O33W/Mg 复合材料制备方法及其对材料性能及界面的影响[J]. 材料工程, 2006(2): 61−65. SU Li-zheng, YANG Fang, QI Le-hua, YU Xing-min, ZHANG Yue-bing. Fabrications and their effect on properties and interface behavior of Al18B4O33W/Mg composites[J]. Journal of Materials Engineering, 2006(2): 61−65.

[73] ZHENG M, WU K, LIANG M, KAMADO S, KOJIMA Y. Interface of Al18B4O33W/AZ91 magnesium matrix composite after thermal exposure at 600℃[J]. Journal of Materials Science Letters, 2003, 22(23): 1709−1712.

[74] ZHENG M, WU K, LIANG H, KAMADO S, KOJIMA Y. Microstructure and mechanical properties of aluminum borate whisker-reinforced magnesium matrix composites[J]. Materials Letters, 2002, 57(3): 558−564.

[75] 陈善华, 何晓明, 金培鹏, CHUMACHER G. Mg2B2O5w/ AZ91D镁基复合材料的界面结构及其形成机理[J]. 材料热处理学报, 2011, 32(2): 16−20. CHEN Shan-hua, HE Xiao-ming, JIN Pei-peng, CHUMACHER G. Interface structure and its formation mechanism in Mg2B2O5w/ AZ91D magnesium matrix composite[J]. Transactions of Materials and Heat Treatment, 2011, 32(2): 16−20.

[76] 陈善华, 金培鹏, CHUMACHER G. Mg2B2O5晶须增强镁基复合材料的组织与界面结构研究[J]. 稀有金属材料与工程, 2011, 40(1): 106−110. CHEN Shan-hua, JIN Pei-peng, CHUMACHER G. Microstructure and interface characterization of Mg2B2O5whisker reinforced magnesium matrix composites[J]. T Rare Metal Materials and Engineering, 2011, 40(1): 106−110.

[77] 韩 丽, 金培鹏, 陈善华, 王金辉. CuO涂覆Mg2B2O5晶须增强镁基复合材料界面结构研究[J]. 稀有金属材料与工程, 2013, 42(6): 1221−1225. HAN Li, JIN Pei-peng, CHEN Shan-hua, WANG Jin-hui. Interfacial structure of CuO-coated Mg2B2O5whisker reinforced magnesium matrix composite[J]. Rare Metal Materials and Engineering, 2013, 42(6): 1221−1225.

[78] WANG H, JIANG Q, ZHAO Y, ZHAO F, MA B X, WANG Y. Fabrication of TiB2and TiB2-TiC particulates reinforced magnesium matrix composites[J]. Materials Science and Engineering A, 2004, 372(1): 109−114

[79] 殷黎丽, 高 平, 狄石磊. Mg2Si颗粒增强镁基复合材料组织和力学性能的研究[J]. 铸造, 2011, 60(5): 466−468. YIN Li-li, GAO Ping, DI Shi-lei. Study on structure and mechanical properties of Mg2Si particulate reinforced magnesium matrix composite[J]. Foundry, 2011, 60(5): 466−468.

[80] ABDOLLAHI S H, KARIMZADEH F, ENAYATI M H. Development of surface composite based on Mg-Al-Ni system on AZ31 magnesium alloy and evaluation of formation mechanism[J]. Journal of Alloys & Compounds, 2015, 623: 335−341.

[81] JAYALAKSHMI S, SAHU S, SANKARANARAYANAN S, GUPTA S, GUPTA M. Development of novel Mg–Ni60Nb40amorphous particle reinforced composites with enhanced hardness and compressive response[J]. Materials & Design, 2014, 53(2): 849−855.

[82] HASSAN S F, GUPTA M. Development of a novel magnesium/nickel composite with improved mechanical properties[J]. Journal of Alloys & Compounds, 2002, 335(1/2): L10−L15.

[83] WONG W L E, GUPTA M. Development of Mg/Cu nanocomposites using microwave assisted rapid sintering[J]. Composites Science & Technology, 2007, 67(7/8): 1541−1552.

[84] YANG Ling, HOU Hua, ZHAO Yu-hong, YANG Xiao-min. Effect of applied pressure on microstructure and mechanical properties of Mg-Zn-Y quasicrystal-reinforced AZ91D magnesium matrix composites prepared by squeeze casting[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(12): 3936−3943

[85] CHEN J, BAO C G, WANG Y, LIU G L, SURYANARAYANA C. Microstructure and lattice parameters of AlN particle-reinforced magnesium matrix composites fabricatedby powder metallurgy[J]. Acta Metallurgica Sinica, 2015, 28(11): 1354−1363.

[86] LIM C, LIM S, GUPTA M. Wear behaviour of SiCp-reinforced magnesium matrix composites[J]. Wear, 2003, 255(1): 629−637.

[87] UGANDHAR S, GUPTA M, SINHA S. Enhancing strength and ductility of Mg/SiC composites using recrystallization heat treatment[J]. Composite Structures, 2006, 72(2): 266−272.

[88] PARAMSOTHY M, NGUYEN Q B, TUN K S, CHAN J, KWOK R, KUMA J V M, GUPTA M. Mechanical property retention in remelted microparticle to nanoparticle AZ31/Al2O3composites[J]. Journal of Alloys & Compounds, 2010, 506(2): 600−606.

[89] SANKARANARAYANAN S, JAYALAKSHMI S, GUPTA M. Effect of addition of mutually soluble and insoluble metallic elements on the microstructure, tensile and compressive properties of pure magnesium[J]. Materials Science & Engineering A, 2011, 530(1): 149−160.

[90] FERGUSON J, SHEYKH-JABERI F, KIM C S, ROHATGI P K, CHO K. On the strength and strain to failure in particle-reinforced magnesium metal-matrix nanocomposites (Mg MMNCs)[J]. Materials Science and Engineering A, 2012, 558: 193−204.

[91] HWANG S, NISHIMURA C, MCCORMICK P. Compressive mechanical properties of Mg-Ti-C nanocomposite synthesised by mechanical milling[J]. Scripta Materialia, 2001, 44(10): 2457−2462.

[92] LU L, FROYEN L. Mechanically alloyed high strength Mg-5 wt.% Al-10.3 wt.%Ti-4.7 wt.% B alloy[J]. Scripta Materialia, 1999, 40(10): 1117−1122.

[93] QI L H, WEI X L, ZHANG T, LIU J, HOU X H, LI H J. Effect of fabrication parameters on carbon fibre reinforced magnesium matrix composite components[J]. Materials Science & Technology, 2016, 33(1): 77−83.

[94] 武高辉, 宋美慧, 王 宁. 二维碳纤维/镁基复合材料的力学和热膨胀性能[J]. 机械工程材料, 2008(3): 69−71. WU Gao-hui, SONG Mei-hui, WANG Ning. Mechanical and thermal expansion properties of 2-D Cf/Mg composites[J]. Materials for Mechanical Engineering, 2008(3): 69−71.

[95] TIAN J, SHI Z Q. Creep mechanism and creep constitutive model of aluminum silicate short-fiber-reinforced magnesium matrix composite[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 632−640.

[96] 夏伟军, 朱小平, 张孟军, 姚诗杰. 碳纳米管增强镁基复合材料的组织与力学性能[J]. 机械工程材料, 2016(5): 52−56. XIA Wei-jun, ZHU Xiao-ping, ZHANG Meng-jun, YAO Shi-jie. Microstructure and Mechanical properties of carbon nanotubes reinforced magnesium matrix composites[J]. Material for Mechanical Engineering, 2016(5): 52−56.

[97] 姚孝寒, 曾效舒, 戚道华. 镁合金(ZM5)/碳纳米管复合材料力学性能研究[J]. 南昌大学学报(工科版), 2006, 28(2): 126−129. YAO Xiao-han, ZENG Xiao-su, QI Dao-hua. The research of mechanics properties of the magnesium alloy(ZM5)/carbon nanotube composite material[J]. Journal of Nanchang University(Engineering & Technology), 2006, 28(2): 126−129.

[98] LIU Shi-ying, GAO Fei-peng, ZHANG Qiong-yuan, ZHU Xue, LI Wen zhen. Fabrication of carbon nanotubes reinforced AZ91D composites by ultrasonic processing[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(7): 1222−1227.

[99] PARK Y, CHO K, PARK I, PARK Y. Fabrication and mechanical properties of magnesium matrix composite reinforced with Si coated carbon nanotubes[J]. Procedia Engineering, 2011(10): 1446−1450.

[100]李景达, 于思荣, 刘恩洋, 赵 严, 张善保, 唐梦龙, 袁 明. 漂珠/AZ91D镁合金复合材料的显微组织与力学性能[J]. 机械工程材料, 2016, 40(3): 19−22. LI Jing-da, YU Si-rong, LIU En-yang, ZHAO Yan, ZHANG Shan-bao, TANG meng-long. Microstructure and mechanical properties of fly ash cenosphere/AZ91D magnesium alloy composite[J]. Material for Mechanical Engineering, 2016, 40(3): 19−22.

[101]张春艳, 张 涛, 邵亚薇, 孟国盛. 热挤压态SiCp/AZ91镁基复合材料腐蚀行为研究[J]. 腐蚀科学与防护技术, 2014, 26(2): 99−112. ZHANG Chun-yan, ZHANG Tao, SHAO Ya-wei, MENG Guo-sheng. Corrosion behavior of a hot extruded magnesium alloy AZ91 based composite SiCp/AZ91[J]. Corrosion Science and Protection Technology, 2014, 26(2): 99−112.

[102]ZHU Q Z, XUE W B, WU X L, LU L, LIU G J, LI W F. Electrochemical Corrosion Property of Microarc Oxidation Ceramic Coatings on 20 vol% Al2O3-SiO2(sf)/AZ91D Magnesium Matrix Composite[J]. Rare Metal Materials & Engineering, 2011, 40(5): 911−916.

[103]王晓民, 邱彦星, 王丙军, 喇培清, 程 楚, 张延安. 硼酸镁晶须含量对AZ91D镁基复合材料在SO42-溶液中腐蚀行为的影响[J]. 材料保护, 2016, 49(5): 15−17. WANG Xiao-min, QIU Yan-xing, WANG Bing-jun, LA pei-qing, CHENG Chu, ZHANG Ting-an. Influence of content of magnesium borate whiskers on corrosion behavior of AZ91D magnesium base composite material in SO42−solution[J]. Journal of Materials Protection, 2016, 49(5): 15−17.

[104]曾 婧, 彭超群, 王日初, 王小锋. 电子封装用金属基复合材料的研究进展[J]. 中国有色金属学报, 2015, 25(12): 3255−3270. ZENG Jing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng. Research and development of metal matrix composites for electronic packaging[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3255−3270.

[105]WILKS T. Cost-effective magnesium MMCs[J]. Advanced Materials & Processes, 1992, 142(2): 27−29.

[106]胡耀波, 邓 娟, 王敬丰, 潘复生, 陈玉安. 高阻尼镁基复合材料研究现状[J]. 材料工程, 2010(1): 89−93. HU Yao-bo, DENG Juan, WANG Jing-feng, PAN Fu-sheng, CHEN Yu-an. Research status of magnesium matrix composites with high damping capacity[J]. Journal of Materials Engineering, 2010(1): 89−93.

[107]张小农, 王 灿, 吴人洁, 王 灿, 朱震刚. 纤维增强镁基复合材料的阻尼性能[J]. 宇航材料工艺, 1997, 27(6): 21−22.ZHANG Xiao-nong, ZHANG Di, WU Ren-jie, WANG Can, ZHU Zhen-gang. Damping capaeity of magnesium matirx composite reifoncred by fibers[J]. Aerospace Materials & Technology, 1997, 27(6):21−22.

[108]张小农, 张 荻, 吴人洁, 王 灿, 朱震刚. 纯镁基复合材料的阻尼性能[J]. 功能材料, 1997, 28(5): 540−542.ZHANG Xiao-nong, ZHANG Di, WU Ren-jie, WANG Can, ZHU Zhen-gang. Damping capacity of pure magnesium matrix composite[J]. Journal of Functional Materials, 1997, 28(5): 540−542.

[109]SRIKANTH N, GUPTA M. Damping characterization of Mg-SiC composites using an integrated suspended beam method and new circle-fit approach[J]. Materials Research Bulletin, 2002, 37(6): 1149−1162.

[110]丁雨田, 刘孝根, 金培鹏, 段望春, 王 府. 镁基复合材料磨损性能研究进展[J]. 机械研究与应用, 2008, 21(1): 24−26.DING Yu-tian, LIU Xiao-gen, JIN Pei-peng, DUAN Wang-chun, WANG Fu. Review on the friction and wear performances of magnesium matrix composites[J]. Mechanical Research & Application, 2008, 21(1): 24−26.

[111]蒋爱云, 周亚军, 刘建秀, 李小辉, 訾晓阳. SiC颗粒对镁基复合材料摩擦磨损性能的影响[J]. 铸造技术, 2012, 33(1): 50−52. JIANG Ai-yun, ZHOU Ya-jun, LIU Jian-xiu, LI Xiao-hui, ZI Xiao-yang. Effect of SiC particle size on friction and wear properties of magnesium matrix composite material[J]. Foundry Technology, 2012, 33(1): 50−52.

[112]LU D, JIANG Y, ZHOU R. Wear performance of nano-Al2O3particles and CNTs reinforced magnesium matrix composites by friction stir processing[J]. Wear, 2013, 305(1): 286−290.

[113]LIU J F, YANG Z Q, YE H Q. In situ transmission electron microscopy investigation of quasicrystal-crystal transformations in Mg-Zn-Y alloys[J]. Journal of Alloys & Compounds, 2015, 621: 179−188.

[114]LI J, DU W, LI S, WANG Z. Tensile and creep behaviors of Mg–5Zn–2.5Er alloy improved by icosahedral quasicrystal[J]. Materials Science & Engineering A, 2010, 527(4/5): 1255−1259.

[115]TIAN Y, HUANG H, YUAN G, CHEN C, WANG Z, DING W. Nanoscale icosahedral quasicrystal phase precipitation mechanism during annealing for Mg-Zn-Gd-based alloys[J]. Materials Letters, 2014, 130: 236−239.

[116]李淑波, 吴海荣, 王朝辉, 刘 轲, 杜文博. Mg-Zn-Gd准晶增强AZ31镁基复合材料的摩擦磨损性能[J]. 中国有色金属学报, 2016, 26(4): 732−738. LI Shu-bo, WU Hai-rong, WANG Zhao-hui, LIU Ke, DU Wen-bo. Friction and wear properties of AZ31 based composites reinforced with Mg-Zn-Gd icosahedral quasicrystal[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(4): 732−738.

[117]周帖武, 刘金水, 卢远志, 张楚慧. 镁基储氢材料的吸放氢性能[J]. 机械工程材料, 2008, 32(4): 5−9. ZHOU Dian-wu, LIU Jin-shui, LU Yuan-zhi, ZHANG Chu-hui. Hydriding and dehydrogenating properties of magnesium-based hydrogen storage materials[J]. Materials for Mechanical Engineering, 2008, 32(4): 5−9.

[118]IWAKURA C, NOHARA S, ZHANG S G, INOUE H. Hydriding and dehydriding characteristics of an amorphous Mg2Ni–Ni composite[J]. Journal of Alloys & Compounds, 1999, 285(1/2): 246−249.

[119]董 群, 陈礼清, 赵明久, 毕 敬. 镁基复合材料制备技术、性能及应用发展概况[J]. 材料导报, 2004, 18(4): 86−90. DONG Qun, CHEN Li-qing, ZHAO Ming-jiu, BI Jing. Fabrication, properties and application of magnesium-matrix composites[J]. Materials Review, 2004, 18(4): 86−90.

[120]郭彦宏, 韩 丽, 王金辉, 朱云鹏. 镁基复合材料界面研究[J]. 热加工工艺, 2012, 41(20): 97−100. GUO Yan-hong, HAN Li, WANG Jin-hui, ZHU Yun-peng. Interfacial research on magnesium matrix composite[J]. Material & Heat Treatment, 2012, 41(20): 97−100.

[121]LAURENT V, JARRY P, REGAZZONI G, APELIAN D. Processing-microstructure relationships in compocast magnesium/SiC[J]. Journal of Materials Science, 1992, 27(16): 4447−4459.

[122]LLOYD D, JIN I, WEATHERLY G. Controlling the interface reaction in alumina reinforced aluminium composites[J]. Scripta Metallurgica et Materialia, 1994, 31(4): 393−396.

[123]FISHKIS M. Interfaces and fracture surfaces in Saffil/Al-Mg-Cu metal-matrix composites[J]. Journal of Materials Science, 1991, 26(10): 2651−2661.

[124]ZHENG M, WU K, YAO C, KAMADO S, KOJIMA Y. Squeeze cast Al18B4O33whisker-reinforced magnesium matrix composite[J]. Journal of Materials Science Letters, 2002, 21(7): 533−535.

[125]WANG W, MATSUGI K, FUKUSHIMA H, SASAKI G. Interfacial reaction in AZ91D magnesium alloy matrix composite reinforced with aluminum borate whisker[J]. Materials Transactions, 2007, 48(7): 1948−1954.

[126]CHEN S H, JIN P P, SCHUMACHER G, WANDERKA N. Microstructure and interface characterization of a cast Mg2B2O5whisker reinforced AZ91D magnesium alloy composite[J]. Composites Science & Technology, 2010, 70(1): 123−129.

[127]金培鹏, 韩 丽, 王金辉. 轻金属基复合材料[M]. 北京: 国防工业出版社, 2013. JIN Pei-peng, HAN Li, WANG Jin-hui. Light metal matrix composites[M]. Beijing: National Defence Industry Press, 2013.

[128]DAN Z, PING S, SHI L, LIN Q, JIANG Q. Wetting and evaporation behaviors of molten Mg on partially oxidized SiC substrates[J]. Applied Surface Science, 2010, 256(23): 7043−7047.

[129]SANKARANARAYANAN S, SHANKAR V H, JAYALAKSHMI S, NGUYEN Q B, GUPTA M. Development of high performance magnesium composites using Ni50Ti50metallic glass reinforcement and microwave sintering approach. Journal of Alloys and Compounds[J]. Journal of Alloys & Compounds, 2015, 627: 192−199.

[130]祝 杰, 李维学, 戴剑锋, 王 青. 碳纳米管增强镁基复合材料的界面分离特性[J]. 中国有色金属学报, 2011, 21(11): 2888−2895.ZHU Jie, LI Wei-xue, DAI Jian-feng, WANG Qing. Interface debonding properties of carbon nanotube-reinforced magnesium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2888−2895.

[131]鲁 鹏, 夏存娟, 王浩伟, 刘德明. Zn涂层碳纤维增强镁基复合材料的研究[J]. 热加工工艺, 2009, 38(10): 122−124.LU Peng, XIA Cun-juan, WANG Hao-wei, LIU De-ming. Study on zinc-coated Cf/Mg composite[J]. Hot Working Technology, 2009, 38(10): 122−124.

[132]李四年, 沈金龙, 余天庆, 陈慧敏, 郑 重. 不同涂层碳纳米管对增强镁基复合材料力学性能的影响[J]. 铸造技术, 2004, 25(8): 590−592. LI Si-nian, SHEN Jin-long, YU Tian-qing, CHEN Hui-min, ZHENG Zhong. Effect of different plating carbon nanoubes on mechanical properties of magnesium matrix composite[J]. Casting Technology, 2004, 25(8): 590−592.

[133]赵慧锋, 夏存娟, 马乃恒, 王浩伟, 李险峰. 涂层碳纤维增强镁基复合材料[J]. 热加工工艺, 2007, 36(12): 37−39. ZHAO Hui-feng, XIA Cun-juan, MA Nai-heng, WANG Hao-wei, LI Xian-feng. Coating carbon fiber reinforced magnesium composite[J]. Hot Working Process, 2007, 36(12): 37−39.

Research progress on magnesium matrix composites

FENG Yan1, 2, CHEN Chao1, 2, PENG Chao-qun1, 2, WANG Ri-chu1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Key Laboratory of Hunan Province for Electronic Packaging and Advanced Functional Materials, Changsha 410083, China)

Several common reinforcements of magnesium matrix composites were introduced. The influences of reinforcements on microstructures and properties of magnesium matrix composites were analyzed. Furthermore, the interface reaction and interface optimization of magnesium matrix composites were discussed. The application and development prospects for the magnesium matrix composites were presented.

magnesium matrix composite; reinforcement; microstructure; mechanical property; interface reaction

(编辑 王 超)

Project(2016JJ2147) supported by the National Science Foundation of Hunan Province, China; Project (2015JC3004) supported by the Science and Technology Plan projects of Hunan Province, China

2016-07-15;

2017-10-18

WANG Ri-chu; Tel: +86-731-88836638; E-mail: wrc@csu.edu.cn

10.19476/j.ysxb.1004.0609.2017.12.01

1004-0609(2017)-12-2385-23

TG146

A

湖南省自然科学基金资助项目(2016JJ2147);湖南省创新人才计划资助项目(2015JC3004)

2016-07-15;

2017-10-18

王日初,教授,博士;电话:0731-88836638; E-mail: wrc@csu.edu.cn