萨中油田抽油机多功能调速装置功能试验和应用界限研究

胥晋(大庆油田有限责任公司第一采油厂)

萨中油田抽油机多功能调速装置功能试验和应用界限研究

胥晋(大庆油田有限责任公司第一采油厂)

游粱式抽油机的负荷是一种以抽油机的冲程为周期性变化的负荷,启动转矩比较大,在正常运转时所需的转矩又比较小,重载运行时间很短,这样抽油机配套的电动机平均负载不足30%。抽油机多功能调速装置可实现工频、变频之间任意切换。其中:传感器负责传输曲柄旋转过程中的位置信号,分辨出抽油机悬点位于上冲程或是下冲程,并将信号传递给控制面板;控制面板向变频器传达工作指令,测量电参数,分析判断工况,根据需要供给电参数,从而达到节能目的。对该装置的选井原则、适应性等进行了研究和现场应用。现场应用2585口井,实现综合节电率11.16%,取得较好效果。

抽油机;多功能调速;应用界限研究

大庆萨中油田共有机械采油井10 647口,抽油机井8609口,占总井数的80.86%。抽油机作为机械采油井的主要举升工艺设备,因其自身的重载启动特性[1],在设计匹配电动机容量时,需要增大电动机的装机功率[2],以满足抽油机的启动负载需求,从而保证抽油机的正常运行。这种增加电动机装机功率的方法,可以满足电动机的启动转矩需求,但也增加了电动机的自身功率损耗,使电动机的运行效率降低,造成了抽油机载荷过低的问题[3-4]。同时部分抽油机井在平衡块势能释放的作用下,使电动机产生了负发电状态,降低了电动机的功率因数。“十一五”以来,加大了节能配电箱技术的推广规模,使抽油机拖动装置在自身运行特性上有所提高,电动机的自身损耗略有下降,实现了节能效果。

1 多功能调速装置功能试验和应用界限研究

抽油机多功能调速装置主要由传感器、控制面板、变频器、滤波器组成。设备共设有两个控制回路,可实现工频、变频之间任意切换。其中:传感器负责传输曲柄旋转过程中的位置信号,分辨出抽油机悬点位于上冲程或是下冲程,并将信号传递给控制面板;控制面板向变频器传达工作指令,测量电参数,分析判断工况,监测设备运行,同时具备过载、欠载保护功能;变频器接受控制面板工作指令,实现节能、软启、软停、电动机转速调整和无级调整冲速的功能;滤波器可有效减少对周边其他电力设备的干扰及电网的冲击[5],有效控制谐波对电动机的影响。

由于多功能调速输出频率可在30~70 Hz变化,具有冲速无级调整功能,考虑沉没度治理的需要,初步确定选井原则为:

◇沉没度低于200 m,泵效低于40%;

◇沉没度大于200 m,泵效低于40%且示功图显示供液不足。

根据上述原则进行推广,同时在推广中,通过功能试验和适应性研究,验证并完善选井原则。

1.1 软启动特性试验

根据抽油机变负载的运行特性,针对启动困难、液面波动较大的井应用抽油机多功能调速装置,并通过跟踪测试应用前后电动机工作电压、电流和功率变化曲线,分析曲线变化规律,对比启动电流和有功功率等电能参数,评价该装置的软启动特性。

对标准井进行了动液面200、300、400、500 m时的启动及运转过程的电流、功率曲线的测试。在动液面200 m情况下(其他工况类似),对比标准井工频与变频的启动电流(图1)。由图1可知,工频启动时的电流为正常运行时的7~8倍,而变频启动时的电流小于正常运行时电流值。

图1 标准井启动电流对比

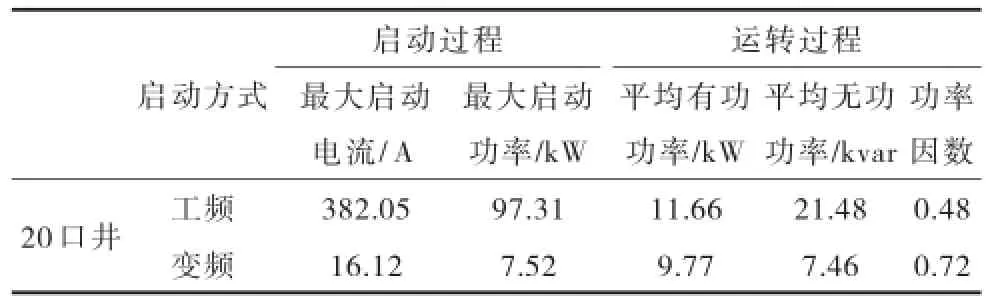

为验证该装置软启动特性,选取了20口生产井进行了启动过程和运转过程的电流和功率测试(表1)。

表120 口井软启动性能评价

从测试对比数据可知,启动过程中,在工频状态下,启动瞬间功率、电流同时达到峰值,而在变频状态下,电流及功率远小于正常状态下的峰值、平均功率与电流,而且电流与功率是从0逐渐上升到运转过程的峰值。

以高146-斜43井为例,该井机型为CYJ10-3-37HB,下入φ57 mm泵生产,下泵深度945.67 m,电动机额定功率37 kW,冲程2.5 m。在工频状态下,冲速6.1 min-1,最大启动电流332 A,最大启动功率77.5 kW,完成启动进入正常运转过程。在变频状态下,上冲程频率55 Hz,下冲程频率45 Hz,冲速5.5 min-1,启动电流由0 A缓慢上升至峰值的13 A后开始下降,启动功率由0 kW缓慢上升至7 kW后开始下降,完成启动过程,进入正常运转过程(图2)。

图2 高146-斜43启动与运转过程的电流、功率曲线

1.2 无级调速功能试验

该装置的变频器以“交—直—交”转换的方式,通过三相逆变电路来调整频率,来达到控制电动机转数,实现不停机调整冲速的功能。该装置的控制面板上带有电动机转速调节旋钮,转动旋钮可以实现冲速的无级调节。综合考虑电动机承受能力,普通Y系列电动机变频调整范围设定为工频频率的60%~120%之间,即可在30~60 Hz之间;高转差系列及高启动转矩系列电动机变频调整范围设定为工频频率的60%~140%之间,即可在30~70 Hz之间,进行无级调节[6]。实现无级调速后,节省更换皮带、皮带轮费用,降低工人劳动强度,提高了抽油机运行时率。

为验证装置的无级调速功能,选择供液不足抽油机井作为试验对象。以中101-235井为例,该井冲程3.0 m,冲速6 min-1,通过频率调整后,冲速为4.7 min-1,调整后沉没度保持稳定。试验前后示功图变化情况见图3。

图3 中101-235井试验前后功图变化情况

1.3 适应性研究

综合节电率与产液量关系评价:以测试资料的200口井为基础,以产液量作为横坐标,综合节电率作为纵坐标制作了综合节电率与产液量关系散点图,并进行了回归(图4)。

图4 综合节电率与产液量关系散点

由图4可知,该装置适用于产液量60 t/d及以下级别的抽油机井时均可取得综合节电率11%节能效果。

综合节电率与沉没度关系评价:以有测试资料的200口井为基础,以更换前沉没度作为横坐标,综合节电率作为纵坐标制作了综合节电率与沉没度关系散点图,并进行了回归(图5)。

表2 多功能调速节能效果对比

图5 综合节电率与沉没度关系散点

由图5可知,当沉没度低于250 m时,可取得综合节电率10%以上的效果。考虑到现场参数实际调整情况,建议将沉没度控制在250 m以下。

综上所述认为:

1)抽油机多功能调速装置适用于任何产液量级别的机采井,当沉没度控制在250 m以下时,综合节电率较高;因此,初步确定的选井原则是合理的。

2)根据其软启动特点,应用多功能调速装置可以实现低转速小功率启动,可以降低装机功率。为取得最好的节能效果,可考虑与节能电动机更换配套应用。

3)考虑节能效果以及该技术具有的无级调速功能,建议该技术尽可能应用于供液不足低产井。

2 多功能调速装置应用效果

自2013年至2015年,全厂共计更换多功能调速装置2585口井,测试对比200口井,平均有功节电率8.03%,无功节电率58.39%,综合节电率11.16%,系统效率提升3.80个百分点,上升了12.82%。由于措施前后产液量、冲速发生变化,节电率按百米吨液耗电折算,平均单井折算日节电40.8 kWh(表2)。

年有效生产天数为360 d,电价按0.6381元/kWh计算,年节电3 796.8×104kWh,年节省电费2 593.6万元。

3 结论

1)抽油机多功能调速装置适用于任何产液量级别的机采井。软启动功能可有效降低启动功率及电流,实现冲速无级调节功能,能够使参数无法下调井实现供采平衡。

2)产液量60 t/d及以下级别的抽油机井的有功节电率达8.03%,无功节电率为58.39%,综合节电率11.16%,系统效率提升3.80个百分点,上升了12.82%。

[1]刘玉章,郑俊德.采油工程技术进展[M].北京:石油工业出版社,2006:56-58.

[2]张波,贺琦.永磁电动机在安塞油田抽油机上的应用与节能分析[J].石油石化节能,2014,4(10):25-27.

[3]刘玉坤.抽油机井节能方法探讨[J].石油石化节能,2014,4(7):10-11.

[4]宋杨,张德实.三次采油提高采收率过程中机采系统节能途径分析[J].石油石化节能,2014,4(11):1-3.

[5]Theodor Wildi.电动机、拖动及电力系统[M].北京:机械工业出版社,2015:388-390.

[6]马强,金春玲,佟松林.油田变频调速装置经济运行指标的确定[J].石油石化节能,2015,5(1):31-32.

10.3969/j.issn.2095-1493.2017.02.005

2016-09-28

(编辑 王 艳)

胥晋,2012年毕业于黑龙江科技学院(机械设计制造及自动化专业),从事油田采油工程技术管理工作,E-mail:jinxu_a@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第一采油厂第三采油队,163000。