浅析美国FMVSS 207&210客车座椅系统强度认证

黄宇太

(江西凯马百路佳客车有限公司,南昌330000)

浅析美国FMVSS 207&210客车座椅系统强度认证

黄宇太

(江西凯马百路佳客车有限公司,南昌330000)

简述美国FMVSS 207&210法规对客车座椅系统强度的要求,并与国内相应标准的要求进行对比;通过对某车型座椅进行美国FMVSS 207&210符合性认证,对其试验方法、常见失效形式进行说明,并提出若干建议。

FMVSS 207&210;客车座椅;强度认证

座椅是乘员保护的最后一道防线,客车上的座椅必须具备一定的被动安全性能,主要体现在座椅本身必须具备一定强度,座椅和车身的连接也必须满足一定强度要求。我国以及欧洲、北美地区的法规体系,均对座椅及其固定强度提出了要求[1-5]。本文主要介绍美国座椅强度方面的法规,并与国内相应法规进行对比,通过某车型座椅进行FMVSS 207&210符合性认证,对相关试验方法进行说明,并提出若干建议。

1 法规对比

1.1 美国FMVSS 207&210法规要求

美国为发达国家,法律体系健全。由《国家交通及机动车安全法》授权,美国运输部负责制定并实施的联邦机动车安全标准,即FMVSS系列法规均为强制性的、门槛性的法规,都和安全密切相关。FMVSS系列法规中,与座椅及其连接强度相关的法规主要有《FMVSS 207座椅系统》、《FMVSS210座椅安全带总成固定点》[6-7]等。

在《FMVSS207座椅系统》中,对汽车座椅系统必须承受的载荷做了详细说明,主要包括以下4个方面:

1)在可以调节到的任何位置:20倍座椅质量(kg)乘以9.8,施加在纵向朝前的方向;

2)在可以调节到的任何位置:20倍座椅质量(kg)乘以9.8,施加在纵向朝后的方向;

3)对于有安全带装置附加在座椅上的情况:如果是前向座椅,为如前述1)所述的力;如果是后向座椅,为如前述2)所述的力;同时加上通过座椅安全带装置按§571.210的S4.2条款施加在座椅上的力。

4)在座椅最靠后的位置:在座椅椅背上方横梁或者椅背上方施加相对座椅能够提供的每个座椅参考点产生373 N·m力矩的力;如果是前向座椅,则为纵向朝后;如果是后向座椅,则为纵向朝前。

其中,3)项所要求的力,是最为关键的。4)项所述的力由于相比其他各项而言较小,为头枕的强度要求,本文不做单独研究。在标准《FMVSS 210座椅安全带总成固定点》(§571.210)的S5.2中,对3)项所述的通过安全带施加在座椅上的力的试验方法进行了详细的说明(安全带为常用的三点式安全带):使座椅处于最靠后的位置,沿座椅正向对下人体模型以及上人体模型分别施加13 345 N的载荷,载荷方向平行于汽车纵向平面并与水平面成向上的5°与15°之间角度。施加的载荷起始速度不得超过每秒133 447 N,应在30 s之内达到13 345 N的载荷值,并至少持续10 s。

北美地区一个典型的特点是,对大型客车和小汽车的座椅固定强度要求是一致的,并没有进行区分。这就使得大型客车也必须满足和小汽车一样严格的强度要求。小汽车座椅通常是不带椅脚的,而客车座椅常带有椅脚。由于存在力臂的放大作用,这就使得大客车座椅与车身的连接部位承受巨大的应力,这种受力状态比小汽车还更严苛。

1.2 国内法规要求

在国内,对应的法规为GB 15083-2006《汽车座椅及其固定装置、头枕强度要求和试验方法》、GB 13057-2014《客车座椅及其车辆固定件的强度》、GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》等[8-10]。中国的国标主要参考了欧洲ECE的法规体系,但是,针对不同类型的车,试验要求是不一样的。比如在“GB14167”中规定:

1)对于M1和N1类的车辆,上人体模型施加13 500 N±200 N的载荷;对于M2和N2类的车辆,上述试验载荷应为6 750 N±200 N;对于M3和N3类的车辆,上述试验载荷为4 500 N±200 N。

2)对于M1和N1类的车辆,下人体模型施加13 500 N±200 N的载荷;对于M2和N2类的车辆,上述试验载荷应为6 750 N±200 N;对于M3和N3类的车辆,上述试验载荷为4 500 N±200 N。

3)对于M1和N1类的车辆,在座椅上或与相应的座椅的实际质量相当的座椅相关部件上施加相当于座椅总成质量20倍的力;对于M2和N2类车辆,载荷为座椅总成质量的10倍;对于M3和N3类车辆,应为座椅总成质量的6.6倍。

综上可见,对归属于M3类的大客车而言,相对于其他类型车辆,其座椅结构强度要求打了很大折扣。

我国GB13057-2014《客车座椅及其车辆固定件的强度》对客车座椅及其车辆固定件的强度要求与试验方法进行了规定。该标准针对座椅固定件强度的试验,要求施加在座椅上的力是每座5 000 N±50 N,即使再加上GB14167要求的施加在安全带固定点上的力,实际上比美国FMVSS标准所要求的加载力要小很多。该标准还设置了动态试验对座椅强度以及固定件强度等进行考核,能够较好地反映客车座椅的实际使用状况。在美国FMVSS系列法规中,则没有类似要求。

2 FMVSS 207&210座椅系统试验及建议

某型号的座椅在国外某测试机构进行了依据FMVSS207&210的座椅强度测试试验。试验现场如图1所示。在测试前,需要准备座椅测试台架,模拟座椅安装在车辆上的状态。测试台架的制作应选取座椅安装位置周边一定范围内的骨架结构,包括部分必要的内饰件,完全按照实车的固定方式进行固定。

图1 座椅测试现场

2.1 试验过程

测试开始前,需要在座椅重心位置焊接一根辅助梁,用以承受座椅质量20倍再乘以9.8的水平前向和后向拉力,如1.1所述FMVSS207中1)、2)、3)项所要求的拉力。后向和前向加载试验分别如图2和图3所示。

图2 后向加载图

图3 前向加载图

对于双人座椅而言,需要有两个上人体模型和两个下人体模型。针对测试过的模型座椅,需要加载的力共计约65 415 N。对于客车而言,这个数据是相当惊人的。

加载时,实际加载值比规定值要大,一般加载到超出规定值的5%并保持10 s以上。如无问题,可继续加载以测定系统强度余量,但每测定一个载荷,都必须保持10 s以上才有意义。

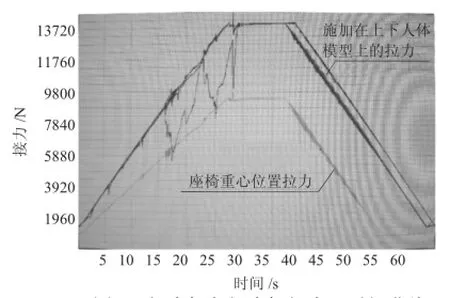

2.2 结果判定

测试完成后,要求座椅结构连接不能松脱,但允许部分结构如椅背等出现合理的、永久的变形。如果座椅及其连接机构不能承受试验载荷而松脱或失效导致试验载荷无法在30 s内达到指定值并保持10 s,试验即是失败的。加载过程中,如果安全带出现断裂,可以换成钢丝绳模拟安全带继续试验,但必须重新加载。钢丝绳的固定方式和缠绕方式必须和安全带完全一致。图4所示的曲线是拉力机各拉力缸拉力-时间曲线,该试验已经取得了成功。各拉力缸在指定时间内加载到了规定的拉力值,并且保持了10 s。其中有一缸在加载过程中出现了波动,表示该处座椅结构出现了永久变形,但对最后测试结果没有影响。

图4 拉力机各拉力缸拉力-时间曲线

测试过程中可能会出现因为座椅本身的强度不足或者座椅与车身的连接强度不足而终止试验。失效位置常出现在有螺栓连接的位置或者焊缝位置。图5所示的情形为座椅靠背与底座方钢的焊缝连接强度不足而导致焊缝在试验中被拉脱;图6所示的情形为车身侧挂强度不足而导致侧挂埋板在试验中被撕裂,同时椅脚和车身地板的连接强度也不足。该两处位置均为有螺栓连接的位置。

试验失败后,需要重新制作测试台架,重新进行试验。

图5 座椅靠背被拉脱失效

图6 座椅与车身连接失效

2.3 对客车座椅系统结构的建议

根据我们对某型座椅的实际测试情况,如果座椅系统要满足美国FMVSS相关标准,提出建议如下:

1)被测试座椅骨架结构如图7所示。对于椅背的圆钢管折弯件,建议采用Φ30 mm的规格,2.0 mm壁厚以上,并且内部夹套一根小尺寸的圆钢管;对于坐垫下方的矩形钢管,建议规格一般为40 mm×40 mm×3.0 mm;椅脚的前后侧建议并焊铁块,以增加椅脚的抗扭刚度。建议所有骨架材料的屈服强度为345 MPa以上,材质建议为Q345B。由于座椅骨架结构为组焊件,因此对焊缝也有要求。板材与矩形钢管的焊接要求采用双面焊缝,所有焊缝必须焊透,不能有焊接缺陷。

图7 被测座椅骨架

图8 座椅骨架与车身的连接

2)针对座椅骨架与车身的连接,分为两个部分:侧挂与车身连接,椅脚与车身连接,如图8所示。与侧挂连接的“L”型板是焊接在车身侧围骨架上的,该“L”型板应采用6 mm以上厚度,材质为Q345B,要求焊接牢固可靠。椅脚与车身地板通过螺栓连接,螺栓需采用高强度螺栓,强度等级在10.9级以上。椅脚后方采用2~3颗固定。另外需要注意的是,螺栓下方必须锁螺母,不能采用钻孔攻丝的固定方式。螺母的强度等级也必须在10级以上。各个螺栓连接位置必要时需要局部加强,采用内衬埋板的加强方式,确保试验中不会发生破坏。

3 结束语

本文介绍了美国FMVSS 207&210法规与国内的法规标准对比情况,以及实际座椅在进行FMVSS认证的情形。美国FMVSS 207&210法规对客车座椅单从强度方面的要求比国内要高很多,其试验方案也有所区别。该法规对座椅及其连接强度要求如此之高,也就要求设计、制造有良好的质量,细微的缺陷可能被放大并导致失败。同时,在试验成功后,也要求企业能够保证后续产品的生产一致性。

参考文献:

[1]覃祯员.客车座椅及其固定件强度的试验研究[J].客车技术与研究,2013,35(4):34-37.

[2]刁薇,金明新.我国客车座椅系统强度标准的研究[J].客车技术与研究,2013,35(6):38-40.

[3]马晓丽.大客车座椅动态试验[J].汽车工程师,2010(6):40-41.

[4]王欣,覃祯员,颜长征,等.欧洲和澳洲法规客车座椅动态试验对比分析[J].客车技术与研究,2011,33(5):45-48.

[5]陈彦华.客车座椅设计与人体工程学[J].汽车工程学报,1995(5):22-24.

[6]美国CFR.运输-第571部分:联邦机动车辆安全标准-第571.207节:207号标准:座椅系统:CFR 49-571.207-1998 [S].1998:5.

[7]美国CFR.运输-第571部分:联邦机动车辆安全标准-第571.210节:210号标准:座椅安全带总成固定点:CFR 49-571.210-1998[S].1998:6.

[8]全国汽车标准化技术委员会.汽车座椅、座椅固定装置及头枕强度要求和试验方法:GB15083-2006[S].北京:中国标准出版社,2006:9.

[9]全国汽车标准化技术委员会.客车座椅及其车辆固定件的强度:GB13057-2014[S].北京:中国标准出版社,2014:10.

[10]全国汽车标准化技术委员会.汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点:GB 14167-2013[S].北京:中国标准出版社,2013:5.

修改稿日期:2016-11-08

A Brief Analysis on Strength Certification to Coach Seats System of American FMVSS 207&210

HuangYutai

(Jiangxi Bonluck Business Bus Co.,Ltd,Nanchang330000,China)

The author briefly describes the strength requirements to the coach seats system of American FMVSS 207&210,and compares the requirements with the corresponding Chinese standards.By means of the conformity certification ofa coach seats,he presents the test methods of FMVSS 207&210,the common failures modes,and offers some proposals.

FMVSS207&210;coach seat;strength certification

U463.83+6

A

1006-3331(2017)01-0058-04

黄宇太(1985-),男,工程师;主要从事客车总布置设计工作。