步进梁式加热炉的设计研究

田海兰,王艺颖,闫少华

( 1.郑州财经学院机电工程学院,河南郑州 450044;2.机械工业第六设计研究院有限公司,河南郑州 450007)

步进梁式加热炉的设计研究

田海兰1,王艺颖1,闫少华2

( 1.郑州财经学院机电工程学院,河南郑州 450044;2.机械工业第六设计研究院有限公司,河南郑州 450007)

根据某铸锻厂所提供的钢坯规格和对加热炉的工艺需求,设计了步进梁加热炉系统及结构。介绍了步进梁加热炉的性能和结构组成,对炉体、炉衬结构、进出料方式、步进机构、炉体密封、燃烧装置等设计要点进行研究,并阐述了供热系统、排烟系统、控制系统等特点。经生产实践运行,该加热炉能满足所要求的经济性能指标,符合高产、优质、自动化的生产要求。

步进梁;加热炉;技术参数;结构设计

0 引言

步进梁式加热炉是机械化炉底加热炉中使用较为广泛的一种[1],是铸锻行业及轧钢行业对配套加热设备连续化、自动化、大型化、多品种、高精度的要求,具有很好的市场前景。加热炉的设计是否合理对工件的质量、生产效率及能源利用等有着重要影响。

现行的该炉型进、出料型式为直进侧出,进料驱动为电动螺旋推料机推动料坯入炉,出料为摩擦式推料机侧向出料,在使用过程中容易出现钢坯粘钢、供钢、支撑导轨磨损等现象;更换炉内支撑导轨时,需人工把炉内料坯全部清空,工作量大;并且置换料坯吸热造成大量能源浪费[2]。

为此对步进梁加热炉的合理设计是解决上述问题的关键,本文根据某机车铸锻厂家对钢坯的加热工艺要求和技术性能参数,设计了合理的加热炉结构,不但可以消除传统加热炉的拱钢和粘钢等故障,实现对所要求的钢坯规格的有效加热,而且可加热细长坯料、圆棒坯料及弯曲坯料等,提高了炉子的产量与容量,该加热炉能满足所要求的经济性能指标,使用效果良好,更适应当代轧机向大型化、高速化和现代化方向发展。

1 步进梁加热炉设计条件

1.1 设备性能要求

步进加热炉要求采用三段式炉温制度,即炉温分为预热段、加热段和均热段。

预热段采用回收烟气预热坯料。炉体外墙表面温度不大于50 ℃,炉顶表面温升不大于60 ℃。进出料控制能实现自动、手动控制和微机管理;步进机构要求有导向装置,防止轴坯在运行中偏移;燃烧系统要求电磁阀、空燃比例调节阀等关键控制部件;排烟系统采用地上排烟,包含烟囱,并设空气预热器,空气预热温度≥300 ℃;整套加热炉设施的控制系统能实现可编程序控制,具有安全自动点火、安全熄火及故障检测报警功能,能对炉内各区段温度(设定值与实际值)、时间进行有效监控,能显示、记录、存储、打印;液压系统安全、可靠无泄漏,要有油位、油温、压力监控报警装置;加热炉应具有拆卸维修方便的特点。

1.2 主要技术指标

根据某机车厂对车轴方型料坯(中碳钢或低合金钢)锻造加热的工艺要求和产品大纲要求,步进梁加热炉主要技术指标如表1。

表1 加热炉主要技术指标

2 步进梁加热炉的设计

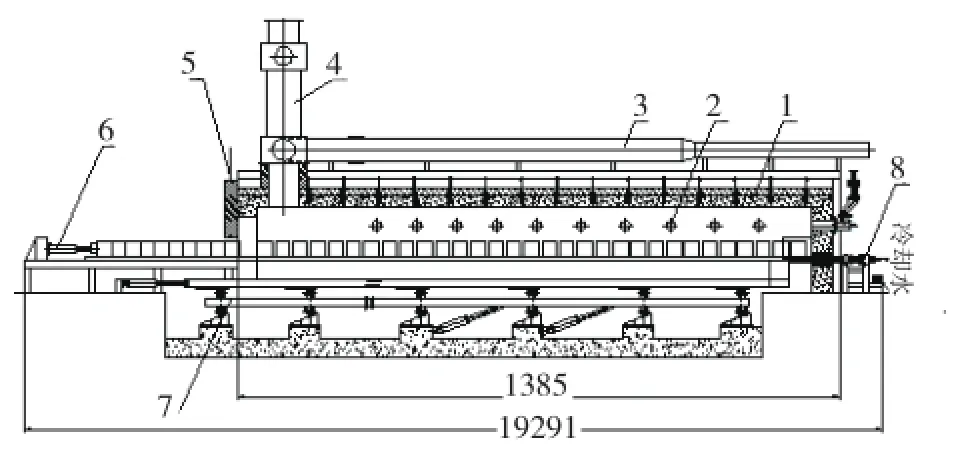

步进梁式燃气加热炉是依靠专用的步进专用机械使工件在炉内移动的一种机械化炉[3]。根据厂家提供的料坯规格尺寸和生产要求及对加热炉的工艺性能需求和技术指标要求,设计步进梁加热炉,其设备结构图如图1。主要由炉体(炉子骨架和耐火浇注料)、步进梁及步进机构、密封系统、液压推料机、端辊出料机、炉门及炉门升降机构、燃烧装置、天然气供气系统、助燃风系统、排烟系统、电气控制系统及计算机监控系统等组成。

图1 步进梁加热炉结构图

2.1 炉子尺寸确定

根据坯料规格,计算步进梁加热炉有效炉底长度L,有效炉底长度是指炉子总长度中工件在炉内受热的一段长度,其计算如下:

式中,L为有效炉底长度(m);K为修正系数;G为炉子生产能力(t/h);δ为工件厚度(m);b为工件宽度(m);e为工件间隔(m);l为工件长度(m);f为工件截面积(m2);n为装料列数。

考虑到工件的跑偏量,工件端头与侧墙之间的距离取0.2~0.3 m,炉底宽度为:B=1.7+2×0.2=2.1(m)。

考虑到烧嘴火焰不宜直接接触工件及炉膛的日常维修,炉膛高度定为H=1 m。

2.2 炉衬结构设计

对于加热炉来说,炉衬的选择既要考虑到炉型、工艺制度,又要考虑到一次投资、节能及维修成本。步进梁式加热炉采用连续性生产,蓄热能耗占整个生产能耗的比重大大降低,从降低成本和维修方便的角度考虑,用多层耐火材料砌筑复合炉衬结构,炉膛迎火面采用耐火浇注料预制块。

经分析炉衬结构具体如下:

炉墙炉衬结构,自炉墙钢板依次为硅钙板、轻质高铝隔热砖、高铝混凝土浇注料。

侧墙高铝混凝土浇注料现场整体浇注,预留垂直膨胀缝,炉顶为预制块,便于快速更换与维修,浇注料锚固加固件为耐热不锈钢金属锚固底座(321),耐热钢锚固挂钩(2520)。

炉底炉衬从下向上依次为隔热板、轻质高铝隔热砖、高铝砖构成复合炉衬。保温层总体厚度为446 mm。

浇注料厚度250 mm,轻质高铝隔热砖厚度116 mm,硅钙板厚度为80 mm,保温层总厚度为446 mm。

2.3 进、出料方式设计

装料台上的钢坯是经液压推料机构推进炉膛进行加热。液压推料机构由液压缸、推杆、导向套及支架等组成,推料行程与步进水平梁行程匹配。端辊出料机由耐热钢端辊、减速机、链轮链条及支撑钢结构等组成。端辊由ZG40Cr25Ni20无缝钢管加工而成,直径φ133 mm,支撑轴承设在炉外,选用耐高温轴承。

水冷系统由水槽、水箱、水泵及冷却水管路组成。冷却水通向每一个端辊内部,用于冷却端辊,端辊除接料时停止外一直运转,便于冷却均匀。

2.4 步进机构及驱动

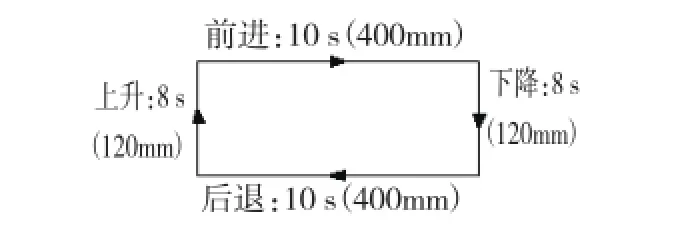

步进梁由水平梁、升降梁及液压驱动系统组成。步进机构由2个上升液压缸与1个水平液压缸组成,与进料液压缸共用一套液压系统。为防止梁的偏离、跑偏,水平梁设有导向机构,升降梁车轮设有轮沿。经计算分析,步进梁升降行程为120 mm,步进行程为320~400 mm(范围内可调);活动梁升起8秒,前进10秒,下降8秒,后退10秒,一个周期为36秒;活动梁的升降是通过两个同步升降缸推动升降框架沿斜轨移动完成,水平移动是由一个水平缸推动放在升降钢梁支承轴上的步进钢梁实现的;装出料的最小周期为40秒。步进梁的传动机构同时存在平移和升降机构,所以其运行采用矩形运动轨迹如图2。

图2 步进梁运动轨迹

2.5 坯料支撑导轨材料的选用

早期的步进梁加热炉料坯支撑导轨多选用水冷中空方梁,由于其暴露在温度高的炉气中,需要选用成本高的Cr25Ni20材质,才能正常工作,尤其是为了保证梁的高温强度而中间通冷水冷却,造成梁表面温度比炉温低很多,与之接触的料坯部分温度比其它部位低20 ℃~30 ℃,形成黑印[4-5],对锻造极为不利。所以,选用强度大的非金属高温耐火材料是解决此问题的关键。

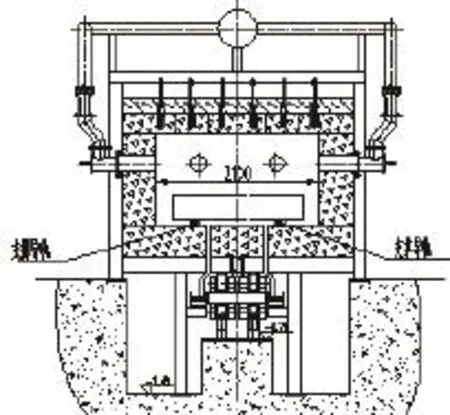

结构布置如图3,炉内钢坯支撑导轨采用碳化硅材质全热式预制块,可与炉子砌体及步进梁耐热砌体上的沟槽配合,具有热导率高、热膨胀系数小、高温强度大、耐磨性好、耐侵蚀、耐热震、稳定性强等优点。同时可提高加热能力10%以上,减少黑印温差70%~80%,减少钢坯烧损率0.1%~0.3%,寿命可达5~8年。

图3 支撑导轨结构示意图

2.6 步进梁与炉体密封

步进炉密封方式采用密封效果好的水密封,它由水封刀、水槽组成。水封槽固定在炉底钢结构上,水封刀固定在步进梁上。水封刀下部设有刮渣板,通过步进梁炉底的往复移动把废渣集中起来便于定期清理。水封槽用来存储通过缝隙落下的氧化皮及耐火材料碎渣。

水密封用水与端辊出料水冷系统统一考虑布置。并有水温监测显示功能,一旦水槽内水温过高则报警,提醒操作人员换水。

2.7 燃烧装置与加热分区设计

燃烧系统是炉子组成核心,由长焰烧嘴和燃烧控制装置等组成。SIC200烧嘴火焰长度可达1 900~2 200 mm,能够辐射长度1 700 mm内的料坯。控制装置包括比例阀、电磁蝶阀、手动调节阀等,采用比例燃烧方式及控制技术,每只烧嘴配置1个比例阀、1个电磁蝶阀和1个手动阀,比例阀控制进入烧嘴的燃气量,电磁蝶阀控制进入烧嘴的助燃风量。根据料坯加热质量要求,加热炉设计共有5个温区,进行独立的温度控制,同步运行完成升温、保温、降温,每区设2个烧嘴(最后1个区4个烧嘴),即采用1对2(4)的精细化温度控制模式。

2.8 其它环节设计

天然气供应系统与工厂车间燃气管路连接,接受压力0.08 MPa的燃气,经过手动阀、过滤器、安全切断阀、天然气智能流量计、减压稳压器后,压力被稳定在5 000 Pa,通过管路和烧嘴控制元件送往炉子各个烧嘴。排烟系统采用炉前上排烟方式,在排烟口上各装有一台高效复合式金属空气预热器,利用排出的高温烟气加热助燃空气,使余热得到利用,提高热效率[6]。电气控制及计算机系统由燃烧过程控制系统、温度控制系统、步进运动控制系统、计算机管理系统等组成,系统设有完善的控制、连锁及安全功能,操作简单,安全可靠,满足生产需求。炉温采用智能温控仪表控制,控制精度高;燃气压力自动调节,风压、炉压采用智能压力控制仪表控制,保持风压和炉压稳定。控制系统用PLC实现全自动控制,配置工控机监控系统,对炉子的炉温、炉压、风压等参数进行设定,对炉子工作状态进行实时监控。

3 结束语

步进梁式燃气加热炉是根据锻件钢坯加热的工艺特点开发研制,应用于机车车轴类零件生产中。本文根据坯料尺寸和工艺要求,经过理论计算,设计了步进梁加热炉,并对于炉衬结构、燃烧系统等关键技术进行研究,后期经厂家生产实践验证,该设备完全消除了传统加热炉的拱钢和粘钢现象,满足生产要求,加热质量好,使用寿命提高,氧化烧损小,脱碳少,具有节能、环保、安全可靠的特点,经济效益可观,同时自动化连续式生产对节约能源提高生产效率有明显作用。

[1] 胡艳玲.步进梁加热炉分段式脉冲燃烧优化控制[J].冶金自动化,2014,38(6):64—68.

[2] 黄立恒.推钢式加热炉的技术改造及效果研究[J].科技创新与应用,2014,(38):15-17.

[3] 王秉铨.工业炉设计手册(第3版)[M].北京:机械工业出版社,2012.

[4] 肖楠,胡文超,江华.步进梁式加热炉水梁黑印数值模拟[J].工业炉,2013(35)5:40-43.

[5] 唐龙伟.热轧不锈钢步进梁式加热炉的设计要点研究[J].工业加热,2015(44)1:66-68.

[6] 金丙真,姜维.步进梁式加热炉炉压问题分析及处理方法[J].工业炉,2016(38)1:19-21.

[7] 王丽艳.步进梁式再加热炉的设计[J].中国西部科技,2009(8)12:54-55.

Design research of the walking beam heating furnace

TIAN HaiLan1,WANG YiYing1, YAN ShaoHua2

(1.Department of electrical and Mechanical Engineering, Zhengzhou Institute of Finance and Economics, Zhengzhou 450044,Henan,China; 2. SIPPR Engineering Group Co., Ltd, Zhengzhou 450007, Henan,China)

According to the billet specifications provided by a forge and research on process requirement of the furnace ating furnace research, the walking beam heating furnace system structure is designed. The performance and structure of the walking beam heating furnace are introduced, the Essentials of Research Design contains the furnace, furnace lining structure, in and out way, stepping mechanism, furnace sealing, burning device, etc., and presents the characteristics of the heating system, smoke exhaust system, control system, etc. Through fi eld operation, it shows that the furnace meet the requirements of high production, good quality and fullautomatic operation. It is helpful for mechanized industrial furnace of a high level, and it is corresponding guiding signifi cance for the design of the heating furnace.

walking beam; furnace; technical parameters; structure design

TG155;

A;

1006-9658(2017)01-0062-04

10.3969/j.issn.1006-9658.2017.01.019

河南省科技攻关项目(162102210330)

2016-06-27

稿件编号:1606-1422

田海兰(1978—),女,讲师,工学硕士,主要从事热工装备及工艺,机械CAD/CAE,控制理论等方面的研究.