六级分支井分岔装置的选材

杨世洲 李春福 赵强

1.西南石油大学材料科学与工程学院;2.四川建筑职业技术学院

目前,多分支井已成为油气田开发的一种重要技术,在世界范围内得到了广泛应用[1-4]。多分支井技术适合于新老油田的低渗透油层、重油油藏、多层薄油层、裂缝性油层、复杂断块油藏以及开发煤层气。然而在六级分支井系统中,只有五级和六级在连接处能达到水力完整性,但五级需要一个结构复杂的封隔器来封隔连接处以确保水力完整。与之相比,六级分支井完井技术不仅能够实现连接处的机械密封、水力完整以及选择性重入,能够进行后续的增产或修井作业,而且其完井在结构设计和施工操作方面要简单得多[5-6]。弥补了其他级别分支井技术所存在的缺陷与不足,具有十分广阔的应用前景。

目前全球掌握了六级分支井系统的公司只有几家,其中以贝克休斯的Formation Junction TM、DSS系统和斯伦贝谢的Rapid seal系统为代表,他们都是通过套管而不依赖于水泥封固产生分支连接处的力学完整性、水力系统隔离,并能进行后续的增产及修井作业[7]。贝克石油工具公司于1998年在美国加利福尼亚的Belridge油田用膨胀管完成了第一口多分支六级完井。迄今为止,该公司在非洲、亚洲、欧洲、北美和南美完成了10多口六级分支井。六级分支井系统目前正在开发膨胀金属系统,此系统是在地面制造井下分岔装置、压缩尺寸后,下入井中并将其定位于井下扩大井眼中,然后用液压或套管整形器使之膨胀展开。据了解,斯伦贝谢、贝克休斯公司等正在生产膨胀系统[8]。

国内对六级分支井完井技术的研究起步较晚。近年来,各科研院所、油田十分重视六级分支井技术的科技攻关,在六级分支井回接重入装置设计及力学分析方面取得了一定进展。但是由于六级分支井分岔装置制备困难,国外对此装置的结构、材料及其制造方法进行封锁,使得包括国家863项目中的分支井项目也处于停滞状态。针对这一现状,西南石油大学根据对大膨胀率油井管用钢的研究经验,首次提出采用IF钢、双相钢及2205双相不锈钢制备六级分支井分岔装置。这三种钢都具有良好的塑性和焊接性能,能够实现主管与分支管的小角度焊接,其优异的深冲性能能保证分岔装置的压制与成型过程易于实现。但这三种钢能否承受制造和服役过程中管道内施加的压力而不出现大变形,保证结构稳定性直接影响六级分支井力学完整性、水力系统隔离以及后续的增产、修井工作。到目前为止,针对分岔装置结构失稳及爆破失效的研究还相对较少。

MSC. Marc是功能齐全的高级非线性有限元软件的求解器,具有极强的结构分析能力。他是一个大型非线性有限元分析软件,被广泛地应用在温度场、应力场以及流体场的模拟分析中,为复杂工程问题的解决提供了一个有效手段[9-11]。本文应用MSC.Marc有限元分析软件对IF钢、10CrMnMoSi双相钢及2205双相不锈钢制备的六级分支井分岔装置进行结构失稳及爆破失效研究,以期找出满足分岔装置结构稳定性的选材准则,为六级分支井分岔装置在设计、制备过程中的选材提供理论依据。并且,通过打压实验验证了模拟结果的可靠性。

1 有限元模型的建立

Establishment of finite element model

1.1 几何模型建立与网格划分

Geometric model establishment and grid partition

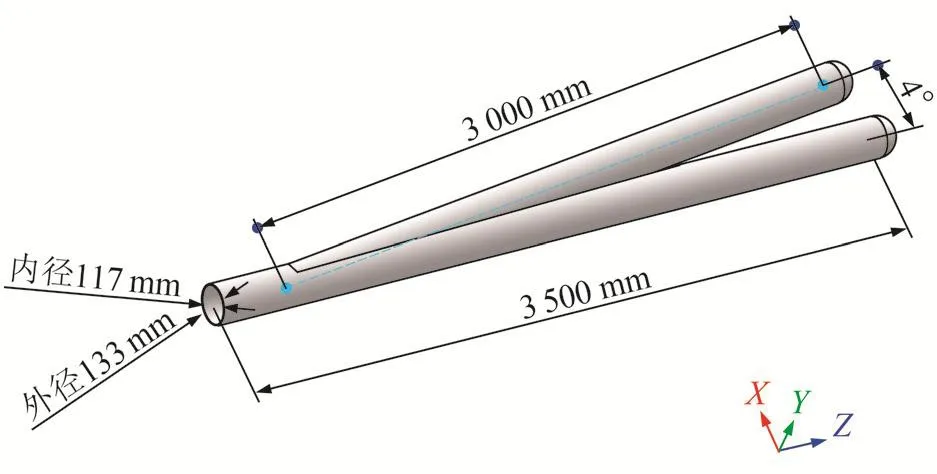

根据国内某油田分支井尺寸要求,六级分支井井下分岔装置在安装过程中要经过内径Ø175 mm的主井套管,并在分支井分支位置胀型使得主管和分支管分别进入不同的井眼。因此在制备过程中,必然涉及到金属材料的变形与胀型问题,并且进入不同井眼的两个分支,分别还要和井眼中原有套管通过膨胀的方式实现紧密连接,实现封隔。参考国外的裸眼分支井分岔装置的形状和尺寸效应,最终采用两个外径Ø133 mm、壁厚8 mm的管材来制作,其几何模型如图1所示。要求六级分支井分岔装置在使用过程中能承受20 MPa以上的工作压力。图1中所示的分岔装置以XOZ平面对称,所以有限元分析模拟时采用1/2模型即可。采用四面体作为基本单元体,单元体的尺寸设置为20 mm,经网格划分共获得15 338个单元体,如图2所示。

图1 分岔装置的几何模型Fig. 1 Geometric model of branching device

图2 分岔装置网格划分(1/2模型)Fig. 2 Grid partition of branching device (1/2 model)

1.2 材料物理属性

Physical property of materials

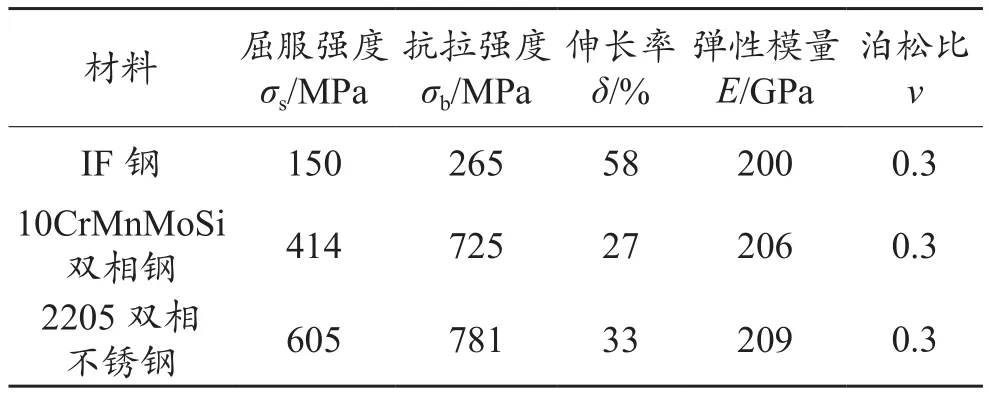

模拟材料选取IF钢,10CrMnMoSi双相钢,2205双相不锈钢。IF钢采用某一钢厂供货的冷轧钢板;10CrMnMoSi双相钢采用800 ℃临界淬火,获得铁素体与马氏体的双相组织;2205双相不锈钢为同一供货状态下的冷轧钢板。将以上3种钢材制成标准板形拉伸试样,然后测试其力学性能,获得的力学性能见表1。将每种钢材的力学性能赋予图2中的单元体模型。

表1 3种钢材的力学性能Table 1 Mechanical property of 3 steels

1.3 模拟假设及边界条件

Simulation assumption and boundary condition

模拟计算前对整个模型进行假设。

(1)分岔装置需要承受20 MPa工作压力,钢材为理想弹塑性材料,材质均匀,采用Von Mises屈服准则,进入塑性后的本构关系遵守Prandtl-Reuss本构方程。

(2)整个模拟过程没有考虑分岔装置压型、下井安装、胀型等过程,因此假设主管与分支管为绝对圆形,忽略主管与分支管的椭圆度和壁厚不均匀性。

(3)由于分岔装置暂时处于地面上的预制阶段,分析时暂不考虑井下各项应力对分岔装置的影响。

(4)忽略温度影响,假设模拟过程在常温进行。边界条件的定义为主管端面上的节点在X、Y、Z方向都被约束,分岔装置在XOZ面上的节点在Y方向被约束。

1.4 加载及时间步长

Loading and time step length

从0~10 s时间内对分岔装置内壁线性加压到最大压力20 MPa,10~12 s时间内从20 MPa泄压到0 MPa。整个模拟过程设置为3 000步,时间步长为0.004 s,每50步存储1次。

2 模拟结果与分析

Simulation result and its analysis

2.1 最大应力场的模拟

Simulation of maximum stress field

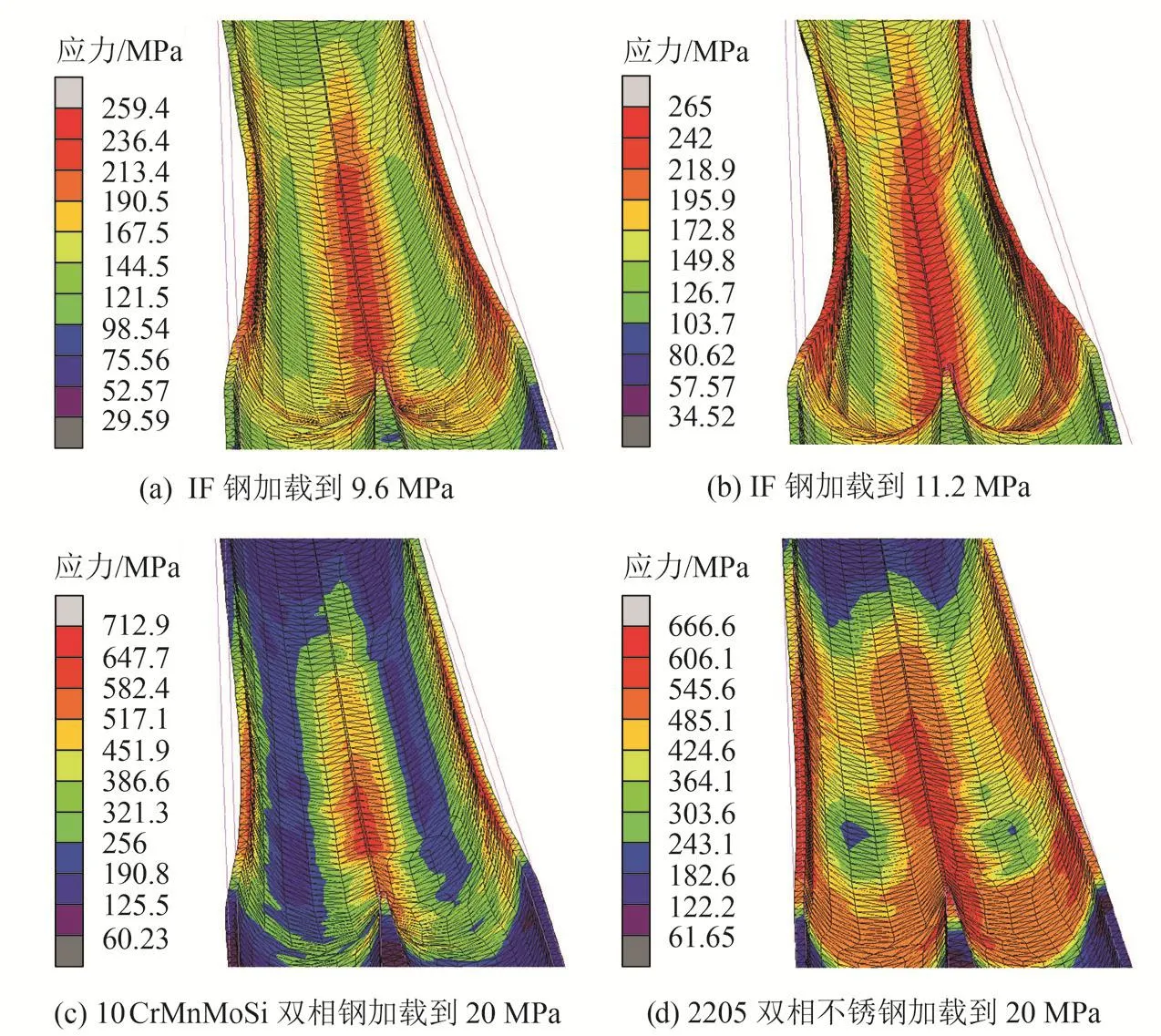

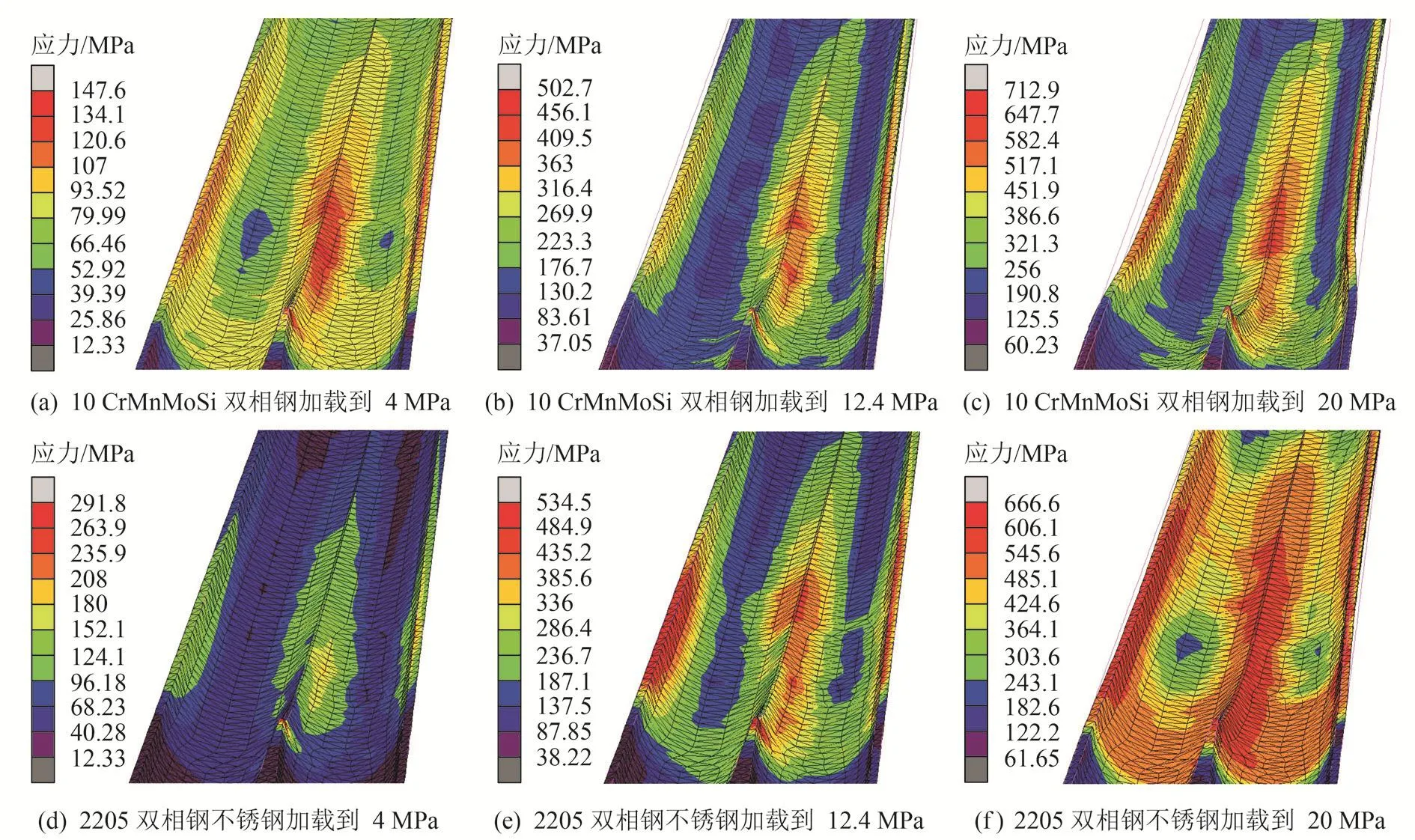

通过最大应力场的模拟,可以判断3种钢材在加载过程中最大应力随载荷的变化。从0~20 MPa加载过程中,通过最大应力是否超过钢材抗拉强度σb来判断分岔装置的爆破情况。如图3所示3种钢材所受最大应力随加载时间的变化(时间对应相应的加载压力,加载速度为2 MPa/s)。

图3 3种钢材的分岔装置达到最大应力时的模拟Fig. 3 Simulation on branching devices made of 3 steels at the moment of maximum stress

从图 3(a)、(b)中看出,IF 钢在加载到 9.6 MPa 时其最大应力为259.4 MPa,已接近IF钢的σb;当加载到11.2 MPa时其最大应力达到了σb,表明此时IF钢已经发生了爆破失效。图3(c)为10CrMnMoSi双相钢加载到20 MPa时分岔装置内壁应力分布,此时材料承受的最大应力为712.9 MPa,此值小于此钢材的抗拉强度725 MPa,说明材料没有发生爆破。图3(d)为2205双相不锈钢加载到20 MPa时分岔装置内壁应力分布情况,此时钢材承受的最大应力为666.6 MPa,此值小于该材料的抗拉强度781 MPa,同样表明分岔装置没有发生爆破。

2.2 加载过程中应力分布的变化

Change of stress distribution in the process of loading

为了研究分岔装置应力集中部位的变化,以确定分岔装置的薄弱部位,对10CrMnMoSi双相钢和2205双相不锈钢制作的分岔装置进行了加载过程模拟,如图 4 所示。图 4(a)~(c)为 10CrMnMoSi双相钢在4 MPa、12.4 MPa和20 MPa时的应力分布情况。从图中看出,加载压力较小时,应力集中有3个部位,一个在相贯线上,另外一个在分支管靠近相贯线的部位,第三个部位为相贯线最前端尖角处;随着加载压力的增加,第二处应力集中部位向相贯线靠近,最后第一处和第二处汇集在一起,都集中在相贯线处;第三处为结构尖角造成的应力集中,其一直存在。经测量,第一处应力集中中心距离分岔装置端面约 1 538 mm(Z轴方向)。图 4(d)~(f)为 2205双相不锈钢在4 MPa、12.4 MPa和20 MPa时的应力分布情况。2205双相不锈钢分岔装置应力集中部位的应力变化与10CrMnMoSi双相钢相似。其区别为加载到20 MPa时第二处应力集中部位靠近了相贯线,且第一、二处应力集中部位并没有完全汇集到一起,第二处应力集中部位处于相贯线旁边靠近分支管这一侧。可能与2205双相不锈钢的抗拉强度和弹性模量比10CrMnMoSi双相钢的高,没有出现局部大变形有关。

图4 加载过程中应力分布变化Fig. 4 Change of stress distribution in the process of loading

2.3 应力集中区的变形模拟

Simulation on the deformation at the stress concentration zone

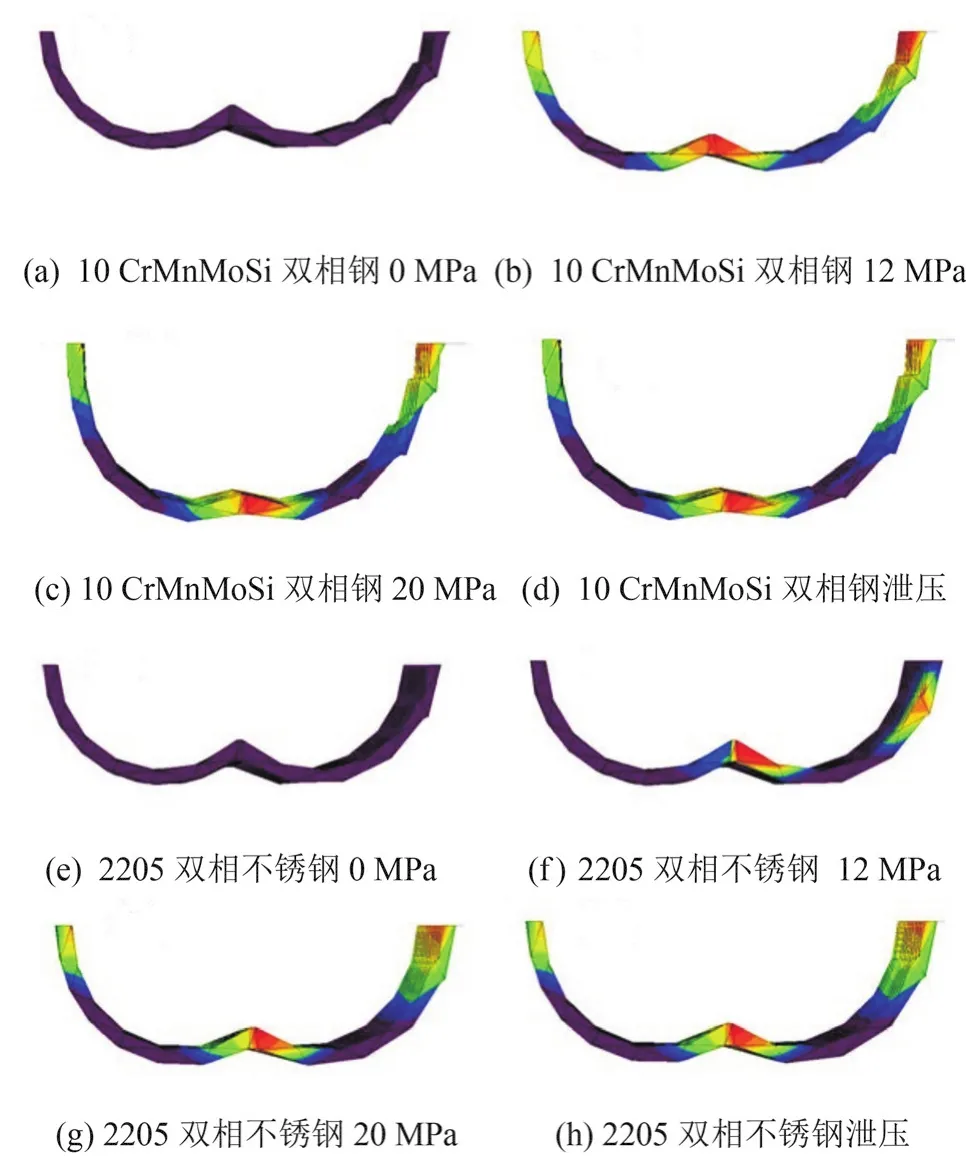

为了分析分岔装置在加载过程中结构的变化情况,作了分岔装置应力集中区断面形状变化的模拟,如图 5所示。图 5(a)~(d)为 10CrMnMoSi双相钢在 0 MPa、12 MPa、20 MPa、泄压后断面结构形状。从图中可以看出,随着加载压力的增加,断面开口(即分岔装置对称面)处尺寸在减小,内外相贯线都远离对称面移动,主管和分支管都被胀了起来。当加载压力为20 MPa时,相贯线处的外表面基本与管道外表面平齐,此时整个分岔装置都鼓胀了起来。图5(d)为泄压后,分岔装置形状恢复的情况;与图5(c)相比,整个断面尺寸有一定恢复,但恢复程度都不大,没有恢复到图5(a)的初始状态,说明分岔装置在加载过程中发生了较大的弹塑性变形。图5(e)~(h)为 2205 双相不锈钢在 0 MPa、12 MPa、20 MPa、泄压后断面结构形状。从图中可以看出,2205双相不锈钢分岔装置断面变形情况与10CrMnMoSi双相钢的类似,其区别在于其断面变形程度比10CrMnMoSi双相钢的小,加载到20 MPa时和泄压后的断面形状都接近于图5(e)的初始状态,说明2205双相不锈钢的分岔装置在整个加载过程中弹塑性变形小,这可能与2205双相不锈钢的强度和刚度比10CrMnMoSi双相钢高有关。

图5 应力集中区的断面形状变化(断面垂直于Z轴)Fig. 5 Change of sectional shape at the stress concentration zone(the section vertical to axis Z)

2.4 爆破及失稳分析

Analysis on bursting and instability

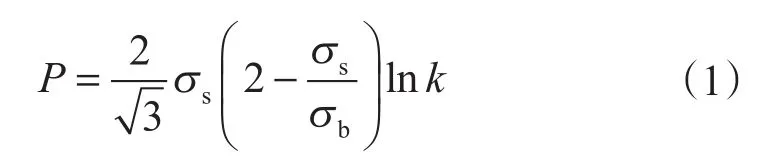

目前,在工程上用于超高压容器的强度设计计算主要采用福贝尔(Faupel)公式[12]。福贝尔公式的优点是计算简单、工程设计上应用方便。根据福贝尔公式估算分岔装置的爆破压力,计算公式为

式中,P为压力容器的爆破压力,MPa;σs为筒体材料的屈服强度,MPa;σb为筒体综合抗拉强度,MPa;k为筒体直径比,k=R0/Ri;R0为筒体外半径,mm;Ri为筒体内半径,mm。

根据图1中分岔装置的尺寸以及表1中IF钢的强度,计算出IF钢制作的分岔装置可以承受31.8 MPa的理论压力。考虑到IF钢分岔装置在制备过程中,受到热处理、焊接成形及压型等工艺的影响,焊缝处强度比母材低,而理论计算时将分岔装置简化为均匀材质,直接选取母材的力学性能指标,这就造成了实际承载压力比理论计算的压力低。实际承载压力应为理论计算的压力乘以一个小于1的系数。根据主管与分叉管焊接时存在很长的U形相贯线,且主管与分支管之间角度为4°,焊接困难,因此此处系数选取在0.7~0.9之间,经计算可以得到分岔装置能够承受22.3~28.6 MPa的载荷压力。但是,在试制车间打压实验过程中分岔装置打压至8~10 MPa时便在相贯线处发生爆破开裂。这就说明福贝尔公式在六级分支井分叉装置的设计中并不适用。此公式只能适用于简单结构的筒体件,对于结构复杂的压力容器,由于在打压时各个部位的应力分布并不均衡,造成了局部应力集中的情况。因此,需要采用其他的分析手段进行研究。

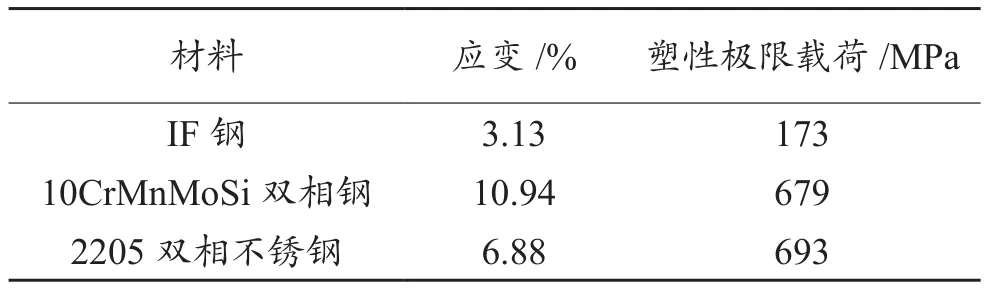

计算机仿真和有限元分析是解决工程问题的一个有效方法。这里,采用MSC.Marc有限元分析软件,通过建模、网格划分和模拟分析证明六级分支井分叉装置在规定压力下打压时,应力分布出现极大的不均匀现象,并且在相贯线部分出现严重的鼓胀现象。鼓胀现象实质是结构失稳的问题。由于材料的应变硬化效应和结构的几何形状变化以及削弱效应,造成了结构的塑性极限载荷。不少研究者根据自己对显著变形程度的理解和所研究结构的特点,提出了很多适合于实验中确定工程极限载荷的方法。ASME锅炉和压力容器规范是国际上压力容器标准中唯一考虑材料应变强化性能,并考虑载荷和结构的变形关系,几乎完全模拟压力容器爆破实际情况,采用数值分析技术进行弹塑性分析求解压力容器塑性失稳压力。并且,为了防止压力容器局部破坏,该标准首次提出以弹塑性分析为基础的应变限制条件。根据ASME锅炉和压力容器规范的两倍弹性斜率准则[13],结合3种钢材的应力-应变曲线,确定了实验温度下的塑性极限载荷,见表2。通过分岔装置在加载过程中各部位应力值是否达到或超过钢材的塑性极限载荷判断其结构失稳情况。

表2 2倍弹性斜率法确定的塑性极限载荷Table 2 Ultimate plastic load determined using the twice elastic slope method

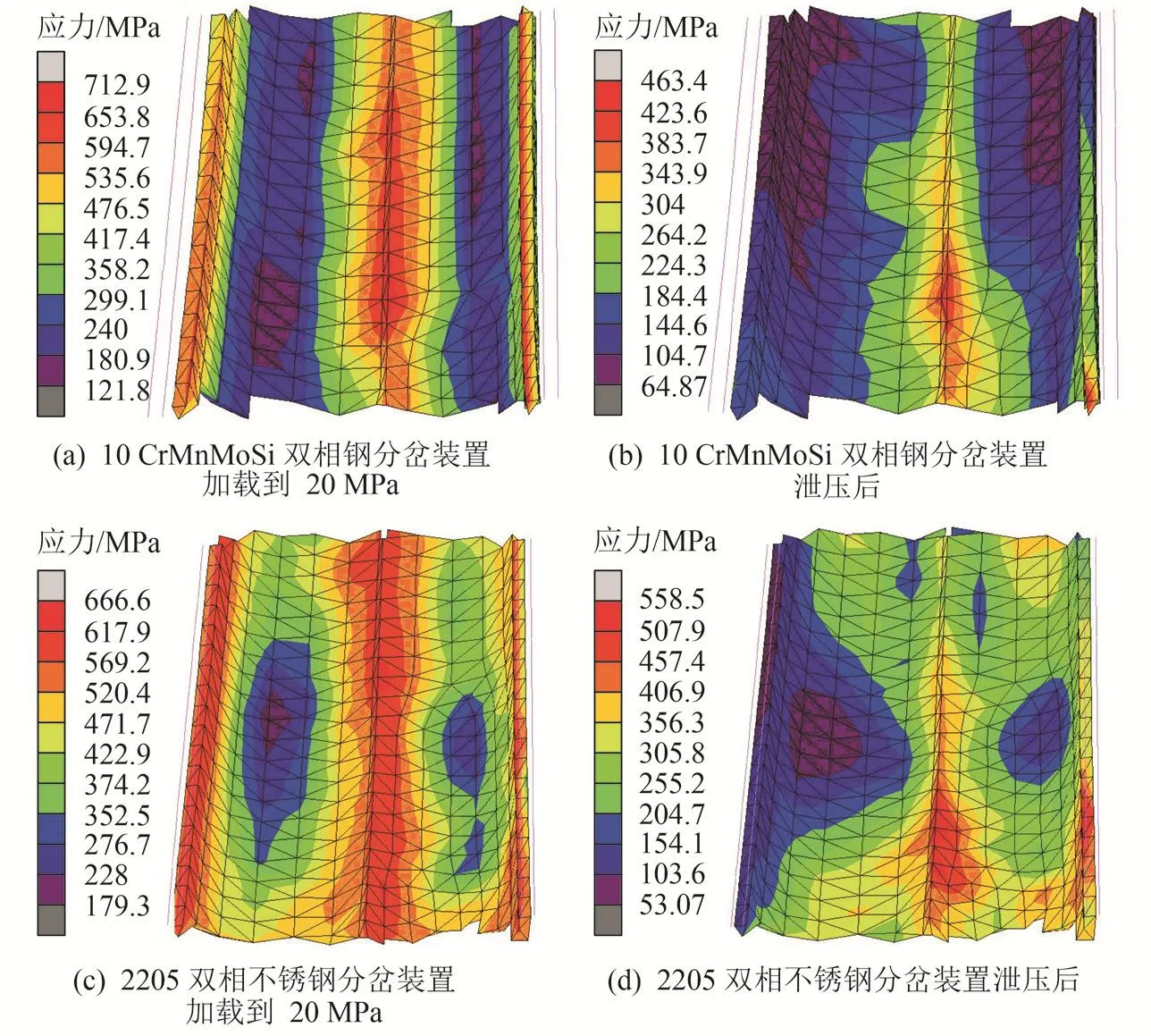

由于IF钢分岔装置在加载到8~10 MPa时,结构就已经爆破失效,无法满足设计要求,因此这里便不再分析其失稳问题。如图6所示为10CrMnMoSi双相钢分岔装置和2205双相不锈钢分岔装置分别在20 MPa载荷和泄压后的应力分布图。对比图6(a)和图 6(c),在相同加载载荷 20 MPa下,2205 双相不锈钢分岔装置的变形比10CrMnMoSi双相钢的小。图6(a)应力集中区的最大应力为712.9 MPa,处于相贯线处,已超过了10CrMnMoSi双相钢的塑性极限载荷679 MPa,但并没有超过该材料的抗拉强度725 MPa,说明此时分岔装置已经存于一定结构失稳,但没有发生爆破。图6(c)中应力集中区的最大应力为666.6 MPa,也处于相贯线处,此值小于2205双相不锈钢的塑性极限载荷693 MPa,说明此时分岔装置并没有失稳,能够很好地满足使用要求。比较图6(b)和图6(d),泄压后的2205双相不锈钢分岔装置存在两处残余应力集中的区域,一处位于相贯线处,另外一处位于分支管靠近XOZ对称面处;10CrMnMoSi双相钢分岔装置也存在两处残余应力集中部位,位置与2205双相不锈钢分岔装置的类似,只是每个部位的应力集中区要小些,残余应力值也要小些。出现这种现象可能与两种钢材屈服强度和刚度有关。屈服强度和刚度低的钢材在泄压过程中通过形状恢复释放了更多的应力,最后造成残余应力相对较小。

3 实验验证

Experimental verification

为了验证模拟结果的可靠性,本文分别选取IF钢和10CrMnMoSi双相钢制备了六级分支井分岔装置,并进行了打压实验。分岔装置的整个制备工艺过程:材料准备—热处理—下料—线切割相贯线和坡口—焊接成形—去应力退火—压制成型—再结晶退火—模拟井下打压。打压实验的结果如图7所示。

图6 加压20 MPa时及泄压后应力分布Fig. 6 Stress distribution under the pressure of 20 MPa and after the pressure release

从图7(a)可以看出,分岔装置在压制成型后,其外形并不是很圆整,整个形状在长度上有一定变形。当IF钢制作的分岔装置在打压到8~10 MPa时发生了爆破,其爆破情况见图7(b)所示。其爆破泄压后,由于IF钢强度低,主管和分支管都发生了大的塑性变形,其膨胀状况很严重。实验时的爆破压力与图3(b)模拟的11.2 MPa爆破压力有所差别,其主要原因是模拟时各条件为理想状态,分岔装置材质均匀,没有考虑热处理、焊接成形及压型等工艺对相贯线处强度的影响。因此,计算的承载压力应为模拟的理论压力乘以一个小于1的系数。选取前面采用的系数0.7~0.9,其计算的承载爆破压力为7.84~10.1 MPa,其计算结果与实验结果相吻合。同理,将图3(c)中10CrMnMoSi双相钢分岔装置的模拟承载压力20 MPa乘以计算系数0.8后便是图7(c)中的实验打压压力,模拟结果与实际打压结果都表明分岔装置此时有一定的失稳,但还没有大的变形和鼓包,模拟结果与打压实验相吻合。在打压实验过程中,即使将压力加载到20MPa时,分岔装置也只是变形程度有一定增加,但并没有爆破,如图7(d)所示。直到加载到24 MPa时,10CrMnMoSi双相钢分岔装置才发生爆破,如图7(e)所示。通过打压实验证明了模拟结果的可靠性。由于2205双相不锈钢的屈服强度和抗拉强度都比10CrMnMoSi双相钢高,因此此处就没有再进行2205双相不锈钢分岔装置的制作及打压实验。

图 7 IF 钢(a、b)和 10CrMnMoSi双相钢(c、d、e)制备的分岔装置打压实验Fig. 7 Compression experiment on branching devices made of IF steel (a, b) or 10CrMnMoSi dual-phase steel (c, d, e)

综上所述,由于IF钢的屈服强度及抗拉强度较低,无法满足六级分支井分岔装置的打压要求,因此不适合用于此分岔装置的制备。通过有限元模拟分析及六级分支井分岔装置的打压实验,得出10CrMnMoSi双相钢、2205双相不锈钢制作的六级分支井分岔装置能够满足设计要求。而且这两种钢材的塑性、焊接性较好,能够满足分岔装置后续生产工艺要求。但由于现在油田能开采的原油品质不断恶化,原油含CO2、H2S、Cl-等腐蚀成分的比例上升,因此需要油田设备装置能够满足更高的耐腐蚀性能要求。对于10CrMnMoSi双相钢、2205双相不锈钢应用于六级分支井分岔装置还需要进行耐蚀性方面的研究。

4 结论

Conclusions

(1)通过MSC.Marc有限元软件模拟分析得出IF钢不能满足六级分支井分岔装置打压要求,10CrMnMoSi双相钢及2205双相不锈钢能够满足分岔装置设计及制作工艺要求。

(2)通过对IF钢和10CrMnMoSi双相钢制备的分岔装置进行打压实验,验证了MSC.Marc有限元软件分析结果的可靠性。

(3)材料的高强度(特别是高屈服强度)、高塑性是六级分支井分岔装置设计及制备选材的关键。

[1]DIGGINS E. A proposed multi-lateral well classification matrix [J]. World Oil, 1997, 218(11): 107-111.

[2]李勇,岳砚华,杨佐英,祝敏荣. 长庆低渗透油气田分支井钻完井技术综述[J]. 钻采工艺,2014,37(4):12-14.

LI Yong, YUE Yanhua, YANG Zuoying, ZHU Minrong.Drilling and completion technologies of lateral well in Changqing low permeability oil and gas field[J].Drilling & Production Technology, 2014, 37(4): 12-14.

[3]李虎,王海涛,董孟坤,汪华成,包成虎 . 哈萨克斯坦H8309双分支水平井钻完井技术[J]. 石油钻采工艺,2014,36(2):16-18.

LI Hu, WANG Haitao, DONG Mengkun, WANG Huacheng, BAO Chenghu. Drilling and completion technology for dual branch horizontal well H8309 of Khasakstan [J]. Oil Drilling & Production Technology,2014, 36(2): 16-18.

[4]张炎,刘坤芳,余雷. 多分支井钻井完井应用技术研究[J]. 石油钻探技术,2001,29(6):11-13.ZHANG Yan, LIU Kunfang, YU Lei. Study on application techniques of multilateral drilling and completion [J].Petroleum Drilling Techniques, 2001, 29(6): 11-13.

[5]靳文博,党文辉,刘超,刘强,张茉丽. 六级分支井完井工艺技术研究[J]. 钻采工艺,2011,34(2):13-14.

JIN Wenbo, DANG Wenhui, LIU Chao, LIU Qiang,ZHANG Moli. Study of completion technology for level 6 multilateral well [J]. Drilling & Production Technology,2011, 34(2): 13-14.

[6]王敏生,光新军,赵阳,吴仲华. 六级分支井系统及国内研究进展[J]. 石油机械,2015,43(3):21-25.

WANG Minsheng, GUANG Xinjun, ZHAO Yang,WU Zhonghua. Six-lateral well system and progress of researches in China [J]. China Petroleum Machinery,2015, 43(3): 21-25.

[7]向兴华,刘洪彬,张林平. 朝着简单、低风险的多分支井发展[J]. 国外油田工程,2002,18(11):37-40.

XIANG Xinghua, LIU Hongbin, ZHANG Linping. The development of simple multilateral well with low risk [J].Foreign Oilfield Engineering, 2002, 18(11): 37-40.

[8]ERIVWO O, UGBOAJA R, IKOH E, BANKS A. Level 6 multilateral experiences in the Niger Delta-A review [R].SPE 90423, 2004.

[9]喻蔚然,杜华东. 介绍一种强大的有限元计算工具 -Marc[J]. 江西水利科技,2004,30(4):194-197.

YU Weiran, DU Huadong. Introduction of the calculation tool of a finite element-Marc [J]. Jiangxi Hydraulic Science & Technology, 2004, 30(4): 194-197.

[10]冯超,孙丹丹,陈火红. 全新Marc实例教程与常见问题解析[M].北京:水利水电出版社,2012.

FENG Chao, SUN Dandan, CHEN Huohong. New Marc case tutorials and analysis of common problems [M].Beijing: China Water & Power Press, 2012.

[11]张宝生. 高度非线性有限元分析软件Marc及在接触分析中的应用[J]. 应用科技,2001,28(12):36-39.

ZHANG Baosheng. Advanced nonlinear finite element analysis software Marc for contact analysis [J].Applied Science and Technology, 2001, 28(12): 36-39.

[12]柳爱群,杨中,杨烨. 圆筒形压力容器爆破压力经验公式的改进[J]. 机械强度,2013,35(5):652-656.

LIU Aiqun, YANG Zhong, YANG Ye. Amendment of empirical formulas calculating bursting pressure of cylindrical vessels [J]. Journal of Mechanical Stregth,2013, 35(5): 652-656.

[13]朱培呈. 考虑塑性强化效应的三通管承载能力有限元分析[D]. 宁波:宁波大学,2010:14-15.

ZHU Peicheng. Carrying capacity finite element analysis of piping branch junctions based on effect of enhanced plasticity [D]. Ningbo: Ningbo University, 2010: 14-15.