防结渣复合陶瓷涂层在燃用准东煤锅炉上的应用研究

王进卿,袁益超,池作和,赵 凯,张光学

(1.上海理工大学 能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海 200093;2.中国计量学院 计量测试工程学院,杭州 310018)

防结渣复合陶瓷涂层在燃用准东煤锅炉上的应用研究

王进卿1,袁益超1,池作和2,赵 凯2,张光学2

(1.上海理工大学 能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海 200093;2.中国计量学院 计量测试工程学院,杭州 310018)

针对某台670 t/h燃用准东煤锅炉出现的沾污、结渣问题,在水冷壁和屏式过热器区域受热面喷涂复合陶瓷涂层.采用热力计算方法,并结合复合陶瓷涂层试验数据,对水冷壁和过热器的吸热量进行计算,确定了水冷壁与过热器的最佳喷涂面积.结果表明:喷涂复合陶瓷涂层后,锅炉运行一年后的沾污、结渣情况得到明显改善,吹灰器月投运时间和减温水量分别减少了58.2%和75.2%,但由于水冷壁与过热器的吸热量比例失调,出现了过热汽温偏低问题;在水冷壁与过热器的最佳喷涂面积下过热汽温达到设计值,减温水量适中.

准东煤;复合陶瓷涂层;防结渣;过热汽温;热力计算

新疆准东地区是煤炭资源富集区域,煤炭预测储量达到3 900亿t,目前累计探明煤炭资源储量为2 136亿t,其煤田成煤面积为1.4万km2,是我国目前最大的整装煤田[1].由于成煤历史和当地特殊的自然地理环境,准东煤中钠的质量分数总体都在2%以上,有的矿区甚至高达10%以上,远高于其他地区的动力用煤(国内动力用煤中Na2O的质量分数都在1%以下)[2-3].煤中钠是造成锅炉受热面沾污、结渣的一个重要因素[4],一些燃用准东煤的锅炉普遍存在严重沾污、结渣问题.

鉴于准东煤的丰富储量,国内众多科研院所和企业对准东煤的燃烧利用技术进行了研究,以缓解燃烧过程中准东煤的严重结渣倾向,采取的主要措施包括锅炉设计和运行参数优化、使用添加剂、燃料预处理及掺烧弱结渣煤种等[2,5-7].以上措施中部分已应用于工程实际,但从实际运行情况来看,效果仍不显著.

随着复合陶瓷涂层技术的发展,可以利用复合陶瓷涂层来保护锅炉受热面表面,防止受热面失效.但研究多集中在复合陶瓷涂层的防磨损及腐蚀方面[8-13],而且多停留在实验室试验阶段[14-15],对缓解沾污、结渣方面的研究鲜有报道,且未见其工程实际应用.笔者针对某台DG670/13.7-21型掺烧准东煤锅炉,在炉内受热面表面喷涂复合陶瓷涂层,运行一年后结果表明,复合陶瓷涂层防沾污、结渣效果显著,然而水冷壁和屏式过热器喷涂面积比例不合理导致过热汽温偏低.采用热力计算方法,对过热汽温偏低问题进行分析,并提出解决方案,为后续的喷涂工程应用提供指导.

1 复合陶瓷涂层的工程应用效果及出现的问题

1.1 锅炉概况

锅炉的型号为DG670/13.7-21,采用一次中间再热超高压自然循环汽包炉、П型布置、单炉膛、四角切圆燃烧、平衡通风及固态排渣.炉膛水冷壁为膜式壁结构,在炉膛上部垂直分布辐射式全大屏过热器和辐射-对流式后屏过热器.

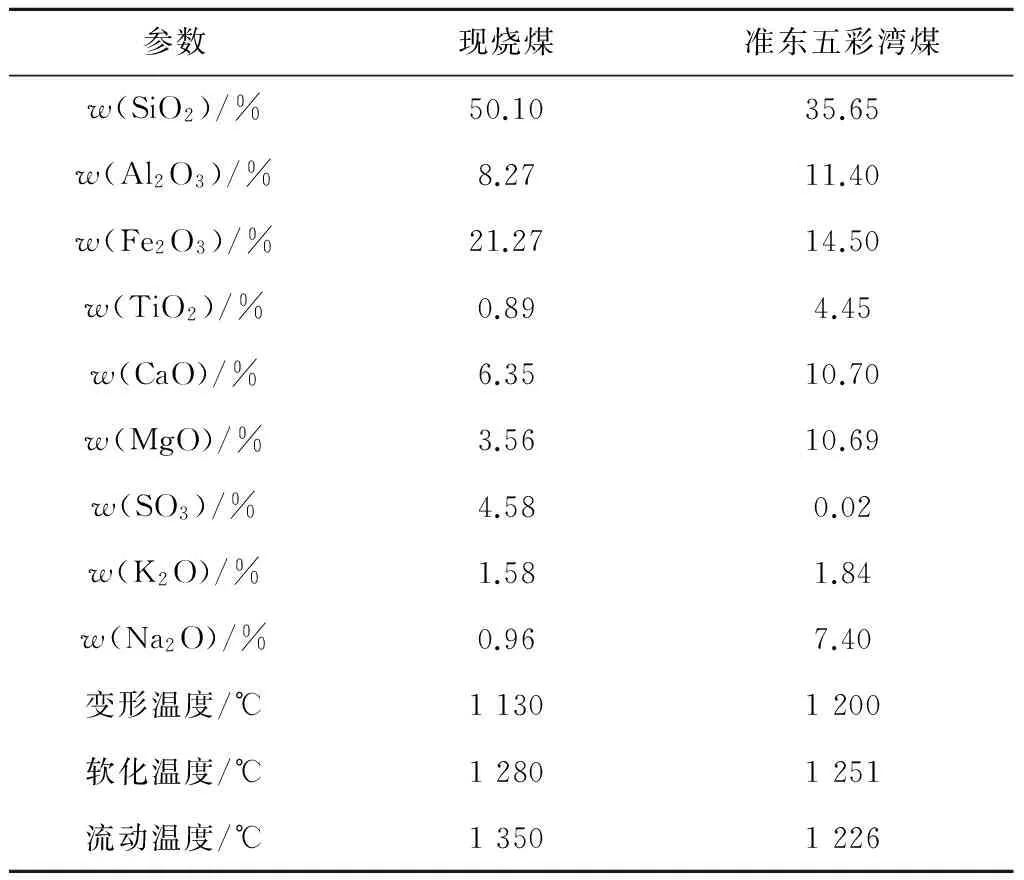

锅炉以燃用弱沾污性烟煤为主,也掺烧准东五彩湾煤,最高掺烧比例可达70%.煤质数据见表1,灰成分及熔融性数据见表2.从表1和表2可以看出,准东五彩湾煤属于高水分、低灰分、高挥发分、中等热值煤种,灰中碱含量较高,尤其是Na2O质量分数达到7.4%.因此当锅炉掺烧准东五彩湾煤时,在炉膛水冷壁及屏式过热器区域出现严重的沾污、结渣问题,使锅炉排烟温度超过设计值,减温水量增加,吹灰器投入频次过高.为解决该问题,在炉膛水冷壁及屏式过热器区域喷涂复合陶瓷涂层.

表1 煤质数据

表2 灰成分及熔融性数据

1.2 复合陶瓷涂层

复合陶瓷涂层原料由陶瓷粉末(骨料)、黏结剂和水按一定比例混合研磨而成,陶瓷粉末由六方BN粉(纯度为99%,平均粒径为500 nm)和Si3N4粉(纯度为99%,平均粒径为1 μm)组成,黏结剂采用模数为2.7的水玻璃.复合陶瓷涂层喷涂工艺为:涂料通过喷枪均匀涂覆在经过喷砂处理的受热面管壁上,经自然干燥后随锅炉升温热固化成陶瓷复合相.该工艺无需外加固化热源,具有制备成本低、现场施工方便等优点.

华隽石等[16]对复合陶瓷涂层的制备过程、微观形貌、传热效果、抗高温腐蚀能力以及涂层与钢基材的结合性能等进行了测试分析,结果表明复合陶瓷涂层表面致密、光滑,基本没有裂纹和孔隙,使熔渣不宜黏附在涂层表面,从而起到抗沾污、结渣作用;喷涂后由于沾污、结渣情况得到改善,传热热阻显著降低,传热效率较未喷涂时增加了6%~10%;复合陶瓷涂层的抗高温腐蚀能力较未喷涂时的钢基材显著提高;复合陶瓷涂层与钢基材为冶金镶嵌结构,具有较强的结合性能,不宜脱落.上述研究结果为复合陶瓷涂层的工程应用奠定了基础.

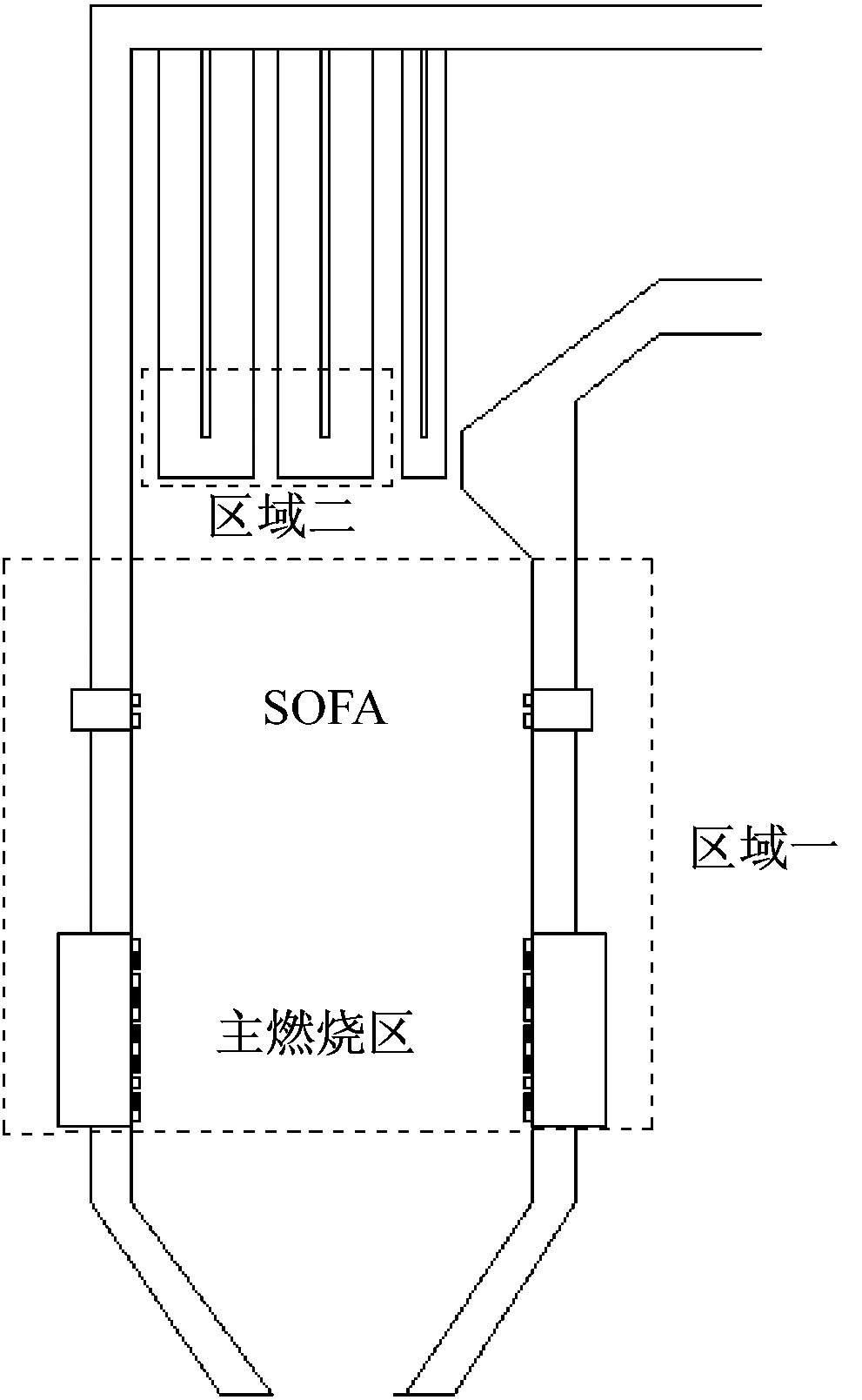

锅炉复合陶瓷涂层喷涂区域如图1所示,其中区域一为下二次风底部与折焰角底部之间的四周水冷壁,喷涂面积约为1 100 m2;区域二位于全大屏过热器底部,共有8屏,高度约为1.7 m,喷涂面积约为100 m2.

图1 复合陶瓷涂层喷涂区域示意图

1.3 工程应用效果

锅炉喷涂复合陶瓷涂层运行一年后,对炉内结渣情况、吹灰器投运频次及减温水量进行全面测试.

1.3.1 炉内结渣情况

图2为复合陶瓷涂层喷涂前后水冷壁结渣照片及红外热成像图.从图2可以看出,喷涂前,水冷壁表面结渣较为严重;喷涂后,水冷壁表面结渣情况明显改善,基本未见结渣现象.从红外热成像图可以看出,喷涂前,水冷壁表面结渣严重,传热能力降低,导致水冷壁管外表面温度最高达到670 ℃;而喷涂后,水冷壁管壁温度最高仅为526 ℃,反映出复合陶瓷涂层抗结渣能力所带来的受热面换热性能的提升.

1.3.2 吹灰器投运情况

表3给出了复合陶瓷涂层喷涂前后炉膛吹灰器月投运时间的统计数据.从表3可以看出,喷涂前吹灰器月投运时间为278 h,喷涂后为116 h,月投运时间减少了58.2%.可见,复合陶瓷涂层的防结渣性能使炉内结渣情况得到显著改善,从而大幅减少吹灰器的投运时间.

图2 复合陶瓷涂层喷涂前后水冷壁结渣照片及红外热成像图

Fig.2 Photos and infrared thermal images of water-wall slagging with and without composite ceramic coating

表3 复合陶瓷涂层喷涂前后炉膛吹灰器月投运时间

Tab.3 Monthly operating hours of soot blowers in furnace with and without composite ceramic coating

参数喷涂前喷涂后过热蒸汽质量流量月平均值/(t·h-1)421.5546.0吹灰器月投运时长累计值/h278116

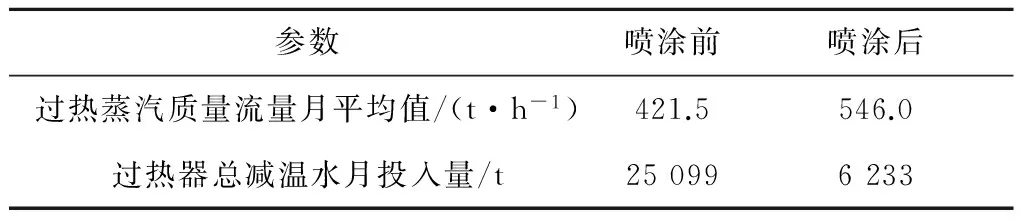

1.3.3 减温水量

喷涂前由于炉内结渣严重,炉膛出口烟气温度升高,使过热器传热温压增加,过热汽温偏高,从而使减温水量增加.表4给出了复合陶瓷涂层喷涂前后减温水量的变化.从表4可以看出,喷涂前过热器总减温水月投入量为25 099 t;喷涂后,由于极大地改善了炉内的结渣情况,减温水量大幅减少,减少幅度为75.2%.

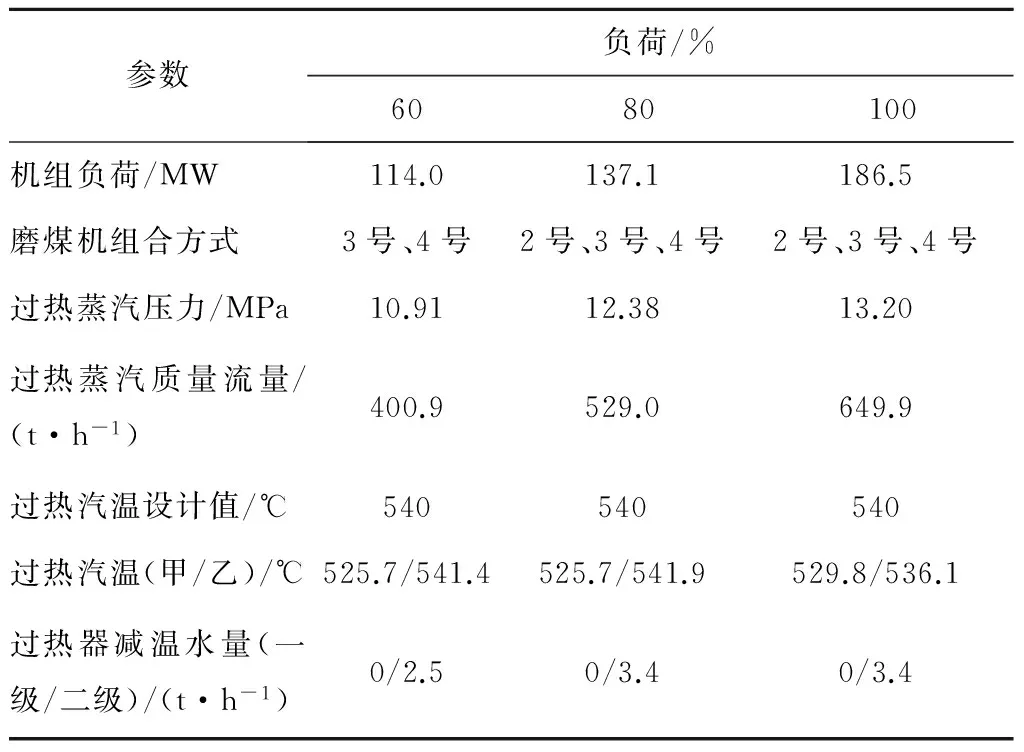

1.4 过热汽温偏低问题

虽然锅炉喷涂复合陶瓷涂层后,多项性能指标得到明显改善,但也出现了过热汽温偏低的问题.为保证过热汽温,电厂由原先投运1号、2号、3号磨煤机的组合方式改为投运2号、3号、4号磨煤机,以提升火焰中心高度,从而提高炉膛出口烟气温度,增强对流过热器换热.对调整磨煤机投运方式后不同机组负荷下的过热蒸汽参数进行测量,结果见表5.由表5可知,虽然采取了提高火焰中心高度的运行方式,但对比设计值,甲侧过热汽温仍偏低.

表4 复合陶瓷涂层喷涂前后减温水量的变化

Tab.4 Desuperheating water consumption with and without composite ceramic coating

参数喷涂前喷涂后过热蒸汽质量流量月平均值/(t·h-1)421.5546.0过热器总减温水月投入量/t250996233

表5 不同机组负荷下的过热蒸汽参数

Tab.5 Superheated steam parameters under different loads

参数负荷/%6080100机组负荷/MW114.0137.1186.5磨煤机组合方式3号、4号2号、3号、4号2号、3号、4号过热蒸汽压力/MPa10.9112.3813.20过热蒸汽质量流量/(t·h-1)400.9529.0649.9过热汽温设计值/℃540540540过热汽温(甲/乙)/℃525.7/541.4525.7/541.9529.8/536.1过热器减温水量(一级/二级)/(t·h-1)0/2.50/3.40/3.4

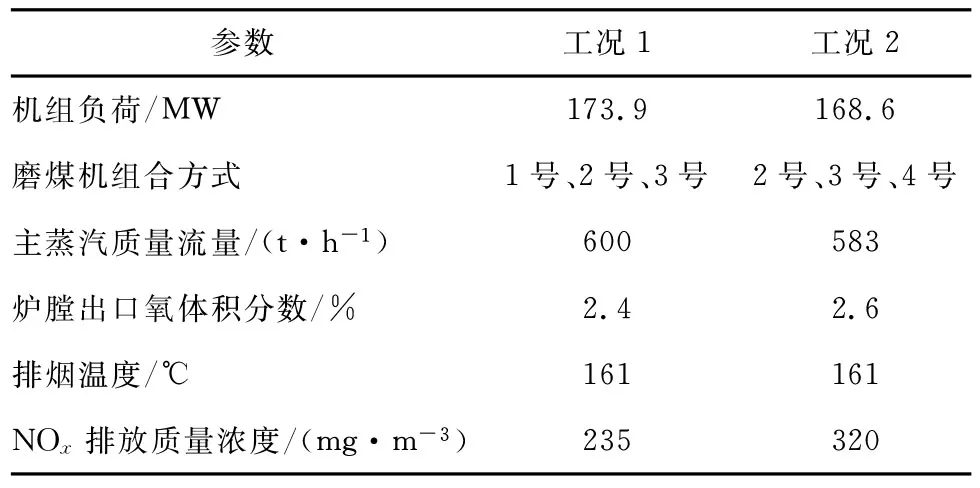

火焰中心高度上移,意味着与分离燃尽风(SOFA)之间的还原区区域减小,使煤粉在还原区的停留时间缩短,从而不利于NOx的排放控制.表6给出了复合陶瓷涂层喷涂前的锅炉燃烧调节试验结果.由表6可知,投运1号、2号、3号磨煤机时,NOx排放质量浓度显著低于投运2号、3号、4号磨煤机时的NOx排放质量浓度.另一方面,火焰中心高度上移,煤粉颗粒在炉内停留时间缩短,会导致煤粉颗粒燃烧不完全,从而引起飞灰可燃物含量增加.因此,在锅炉运行过程中,应投运1号、2号、3号磨煤机,将4号磨煤机作为备用.

表6 复合陶瓷涂层喷涂前不同磨煤机组合方式下燃烧调节的试验结果

Tab.6 Combustion adjustment results under different mill combinations without composite ceramic coating

参数工况1工况2机组负荷/MW173.9168.6磨煤机组合方式1号、2号、3号2号、3号、4号主蒸汽质量流量/(t·h-1)600583炉膛出口氧体积分数/%2.42.6排烟温度/℃161161NOx排放质量浓度/(mg·m-3)235320

2 过热汽温偏低原因分析

根据锅炉设计图纸以及现场运行数据,对锅炉整体进行热力计算,从而对过热汽温偏低的原因进行分析.为保证热力计算的可靠性,将其结果与锅炉实际运行参数进行对比.

由于喷涂复合陶瓷涂层后炉内结渣情况得到较大改善,因此进行热力计算时,炉内喷涂与未喷涂复合陶瓷涂层区域的污染系数取值不同,喷涂前后受热面的污染系数平均值可采用面积加权平均,即

ζpj=(Fwζw+Ftζt)/F

(1)

式中:ζpj为受热面平均污染系数;ζw、ζt分别为受热面未喷涂及喷涂复合陶瓷涂层区域的污染系数;Fw、Ft和F分别为受热面未喷涂复合陶瓷涂层区域面积、喷涂复合陶瓷涂层区域面积及总面积.

喷涂前后受热面污染系数的取值是热力计算的关键.笔者在准东煤燃烧中试平台上对喷涂及未喷涂复合陶瓷涂层测试管的换热性能进行了研究,结果表明由于复合陶瓷涂层较强的防沾污、结渣性能,喷涂复合陶瓷涂层测试管的传热热阻低于未喷涂复合陶瓷涂层测试管,前者的综合传热系数较后者增加了6%~10%.根据该测试结果,选取喷涂复合陶瓷涂层区域的污染系数为0.55.表7给出了锅炉热力计算结果与实际运行参数的对比.由表7可知,两者数据基本吻合,说明上述污染系数选取合理.

表7 锅炉热力计算结果与实际运行参数的对比

Tab.7 Comparison of operation parameters between calculated results and actual data

参数热力计算结果实际运行参数过热蒸汽质量流量/(t·h-1)649.9649.9全大屏过热器蒸汽进口温度/℃375全大屏过热器蒸汽出口温度/℃428430后屏过热器蒸汽进口温度/℃426430后屏过热器蒸汽出口温度/℃484486高温过热器蒸汽进口温度/℃481477高温过热器蒸汽出口温度/℃533533一级减温水量/(t·h-1)00二级减温水量/(t·h-1)2.93.4高温过热器前烟气温度/℃1022排烟温度/℃160160

由于复合陶瓷涂层增强了受热面换热效果,因此各受热面喷涂复合陶瓷涂层后会引起自身吸热量变化.当各受热面的吸热量比例较喷涂前有所改变时,会使过热汽温发生变化.对复合陶瓷涂层喷涂前后的锅炉进行热力计算,计算时仅改变受热面的污染系数,其他相关计算参数保持不变.复合陶瓷涂层喷涂前后锅炉炉膛内受热面吸热量的变化见表8.由表8可知,喷涂后,水冷壁吸热量增加了7.5%,而全大屏过热器和后屏过热器的吸热量则分别减少了4.6%和13.9%.由于水冷壁喷涂面积达到1 100 m2,且水冷壁结渣情况大幅减轻,使得吸热量增加了7.5%.水冷壁吸热量增加,使进入屏式过热器的烟气温度降低.再者,屏式过热器区域的喷涂面积只有约100 m2,因喷涂复合陶瓷涂层而带来的换热效果提升不明显,二者的综合作用使得全大屏过热器和后屏过热器吸热量分别减少了4.6%和13.9%.水冷壁与屏式过热器喷涂面积的比例不合理导致蒸发受热面吸热量与过热器吸热量比例失调,从而使过热汽温偏低.因此,锅炉采用复合陶瓷涂层技术时,应对喷涂前后各部分受热面的换热性能变化进行分析计算,以免出现吸热量比例失调,从而影响锅炉正常运行.

表8 复合陶瓷涂层喷涂前后锅炉各受热面吸热量的变化

Tab.8 Comparison of heat absorption among various heating surfaces with and without composite ceramic coating kW

3 解决方案

从上述分析可知,锅炉过热汽温偏低问题主要是由喷涂复合陶瓷涂层后,蒸发受热面与过热器喷涂面积比例失调引起的,因此采用增加过热器喷涂面积的方式,以达到防止结渣和保证过热汽温的目的.另外,在增加过热器喷涂面积后,可以采用投运1号、2号、3号磨煤机的组合方式,以减少NOx排放及飞灰可燃物.

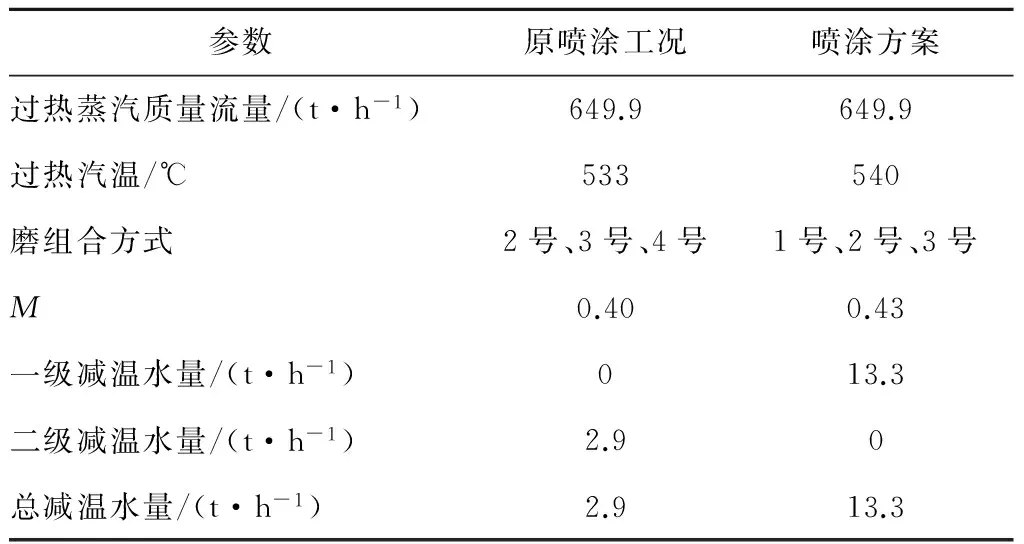

喷涂方案为在原喷涂工况基础上,对整个全大屏过热器喷涂复合陶瓷涂层,喷涂面积为600 m2,以改善全大屏过热器的吸热能力.对该方案进行热力计算时,将原喷涂工况投运2号、3号、4号磨煤机改为投运1号、2号、3号磨煤机,将火焰中心高度下移,在计算过程中通过改变M值(M为考虑燃料条件影响的参数,当计算过程中燃料种类和燃烧方式不变时,M值的变化可以反映火焰中心高度的改变)来实现.其他相关计算参数与原喷涂工况保持一致,仅改变全大屏过热器的污染系数.污染系数按照前面提及的方法选取,热力计算结果见表9.由表9可知,对整个全大屏过热器进行喷涂复合陶瓷涂层后,即使在投运1号、2号、3号磨煤机时,过热汽温也可达到设计值540 ℃,从而解决了过热汽温偏低问题,而且总减温水量从2.9 t/h增加到13.3 t/h,大小比较合适,可保证过热汽温有一定的调节余地.

表9 原喷涂工况及喷涂方案下锅炉热力计算结果

Tab.9 Thermodynamic calculation results of boiler for primary and optimized spraying scheme

参数原喷涂工况喷涂方案过热蒸汽质量流量/(t·h-1)649.9649.9过热汽温/℃533540磨组合方式2号、3号、4号1号、2号、3号M0.400.43一级减温水量/(t·h-1)013.3二级减温水量/(t·h-1)2.90总减温水量/(t·h-1)2.913.3

4 结 论

(1) 复合陶瓷涂层的防结渣效果明显,喷涂后受热面表面基本未见结渣现象,水冷壁管壁温度最高值从喷涂前的670 ℃降低到526 ℃,吹灰器月投入时间减少了58.2%,减温水量减少了75.2%.

(2) 水冷壁的喷涂面积为1 100 m2,而屏式过热器的喷涂面积相对较少,约为100 m2,水冷壁与屏式过热器的喷涂面积比例不合理,导致两者吸热量比例失调,从而使过热汽温偏低.

(3) 通过热力计算确定了水冷壁与过热器的最佳喷涂面积,即在原喷涂工况基础上对整个全大屏过热器喷涂复合陶瓷涂层.计算结果表明,该方案可保证在投运1号、2号、3号磨煤机时,过热汽温达到设计值,减温水量适中.

[1] 严陆光,夏训诚,吕绍勤,等.大力推进新疆大规模综合能源基地的发展[J].电工电能新技术,2011,30(1):1-7.

YAN Luguang,XIA Xuncheng,LÜ Shaoqin,et al.Great promotion of development of large scale integrative energy base in Xinjiang[J].Advanced Technology of Electrical Engineering and Energy,2011,30(1):1-7.

[2] 张守玉,陈川,施大钟,等.高钠煤燃烧利用现状[J].中国电机工程学报,2013,33(5):1-12.

ZHANG Shouyu,CHEN Chuan,SHI Dazhong,et al.Situation of combustion utilization of high sodium coal[J].Proceedings of the CSEE,2013,33(5):1-12.

[3] 聂立,白文刚,冉燊铭,等.新疆高钠煤积灰特性试验研究[J].动力工程学报,2015,35(2):108-112.

NIE Li,BAI Wengang,RAN Shenming,et al.Experimental study on ash deposition characteristics of high sodium coals from Xinjiang[J].Journal of Chinese Society of Power Engineering,2015,35(2):108-112.

[4] 岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994:28-30.

[5] 郭涛,曹林涛,黄中,等.准东高钠煤燃烧利用技术研究[J].煤炭技术,2015,34(1):331-333.

GUO Tao,CAO Lintao,HUANG Zhong,et al.Research on using technology in Zhundong high sodium coal combustion[J].Coal Technology,2015,34(1):331-333.

[6] 杨忠灿,刘家利,何红光.新疆准东煤特性研究及其锅炉选型[J].热力发电,2010,39(8):38-40,44.

YANG Zhongcan,LIU Jiali,HE Hongguang.Study on properties of Zhundong coal in Xinjiang region and type-selection for boilers burning this coal sort[J].Thermal Power Generation,2010,39(8):38-40,44.

[7] 李路明.燃烧新疆准东煤350 MW超临界锅炉设计应用[J].电站系统工程,2014,30(2):39-41.

LI Luming.Design and application of 350 MW supercritical boiler burning Zhundong coal[J].Power System Engineering,2014,30(2):39-41.

[8] 张武志.电厂锅炉水冷壁管涂层抗高温硫酸盐腐蚀性能研究[D].北京:华北电力大学,2011:15-44.

[9] 王树群.电站锅炉抗高温腐蚀Ni-Cr涂层性能研究[D].沈阳:沈阳工业大学,2008:45-58.

[10] 张小辉,毛萍莉,刘正.锅炉受热面3种电弧喷涂层的抗高温腐蚀性能与机理[J].材料保护,2010,43(10):58-60.

ZHANG Xiaohui,MAO Pingli,LIU Zheng.High temperature corrosion resistance and corrosion mechanism of arc sprayed coatings on heating surface of boilers[J].Journal of Materials Protection,2010,43(10):58-60.

[11] 杨国强.抗高温硫化腐蚀热喷涂涂层的研究[D].沈阳:沈阳工业大学,2012:15-38.

[12] 李学锋,杨中元,秦颢,等.新型高铬镍基合金涂层在H2S气氛中抗高温腐蚀性能的研究[J].稀有金属,2001,25(6):440-443.

LI Xuefeng,YANG Zhongyuan,QIN Hao,et al.High temperature corrosion behavior of a new-type high-Cr-content coating exposured to H2S-containing environments[J].Chinese Journal of Rare Metals,2001,25(6):440-443.

[13] AW P K,TAN A L K,TAI P T,et al.Corrosion resistance of tungsten carbide based cermet coatings deposited by high velocity oxy-fuel spray process[J].Thin Solid Films,2008,516(16):5710-5715.

[14] 江健,杜梅芳,李明强,等.水冷壁镍涂层Na盐结渣的密度泛函理论研究[J].材料导报,2014,28(5):132-136,148.

JIANG Jian,DU Meifang,LI Mingqiang,et al.Study on density functional theory of water wall nickel coating for sodium salt of slagging[J].Materials Review,2014,28(5):132-136,148.

[15] NAGANUMA H,IKEDA N,KAWAI T,et al.Control of ash deposition in pulverized coal fired boiler[J].Proceedings of the Combustion Institute,2009,32(2):2709-2716.

[16] 华隽石,王进卿,池作和,等.锅炉受热面复合陶瓷涂层抗高温腐蚀性能试验研究[J].电站系统工程,2016,32(1):9-11,16.

HUA Junshi,WANG Jinqing,CHI Zuohe,et al.Experimental study on the corrosion resistance of high temperature composite ceramic coating used in boiler heating surface[J].Power System Engineering,2016,32(1):9-11,16.

Application of Anti-slagging Composite Ceramic Coating in a Zhundong Coal-fired Boiler

WANGJinqing1,YUANYichao1,CHIZuohe2,ZHAOKai2,ZHANGGuangxue2

(1.Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering,School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China; 2.College of Metrological Technology and Engineering,China Jiliang University,Hangzhou 310018,China)

To solve the fouling and slagging problems existing in a 670 t/h boiler burning Zhundong coal,a composite ceramic coating was sprayed onto the heating surfaces of water wall and platen superheater.Using thermal calculation method,and combined with test data of the composite ceramic coating,the optimal spraying areas were determined based on calculated heat-transfer rates for relevant water wall and superheater.Results show that one year later after the application of composite ceramic coating,the fouling and slagging situations are significantly improved in the boiler,with run time of soot blower and water consumption of desuperheater reduced by 58.2% and 75.2%,respectively; a new problem of low superheated-steam temperature appears,due to the imbalance of endothermal rate between the water wall and platen superheater,which is finally solved by adopting the optimal spraying areas,with simultaneous appropriate water consumption of the desuperheater.

Zhundong coal; composite ceramic coating; anti-slagging; superheated-steam temperature; thermodynamic calculation

2016-03-04

2016-04-25

国家自然科学基金资助项目(51408574);浙江省教育厅科研资助项目(Y201534242);浙江省“仪器科学与技术”重中之重学科人才培育计划资助项目

王进卿(1985-),男,浙江义乌人,博士研究生,主要从事锅炉受热面防护材料方面的研究.电话(Tel.):13735867589;E-mail:jqwang@cjlu.edu.cn.

1674-7607(2017)01-0007-06

TK227.3

A 学科分类号:470.30