航天典型壳段加工智能生产线总体方案探索

王 庆 陈 宁 刘 辉 董建涛 谢 辰 高 晶

航天典型壳段加工智能生产线总体方案探索

王 庆 陈 宁 刘 辉 董建涛 谢 辰 高 晶

(首都航天机械公司,北京 100076)

根据《中国制造2025》对航天装备智能制造的发展要求,基于航天典型壳段产品的生产加工过程特点,探讨了典型壳段加工智能生产线的建设思路以及部分关键技术,并提出了典型壳段加工智能生产线总体框架与建设方案。

壳段加工; 智能制造; 智能生产线; 建设方案

1 引言

伴随载人航天、月球探测等重大工程的开展,我国航天工业重大工程型号种类和数量逐年增加、系统复杂程度越来越高、研制与生产并重形势日益严峻。面对航天制造呈现出的研制周期短、多型号并举、质量可靠性要求高、研制和批产并存等特点,传统的航天研制生产模式已经无法满足生产要求,壳段产品加工能力瓶颈尤为突出[1,2]。

典型壳段属航天产品的核心部件,质量要求高、结构复杂、生产周期长,性能优劣直接影响飞行器的性能和飞行成败,其加工质量与效率一直制约着航天企业制造能力的提升。当前国外航空航天与军工企业在相关制造领域均已开展智能制造能力建设,因此我国航天制造企业急需大力推进智能化制造,通过智能生产线建设,提升典型产品快速研制能力[3~5]。

2 壳段加工智能生产线总体建设方案

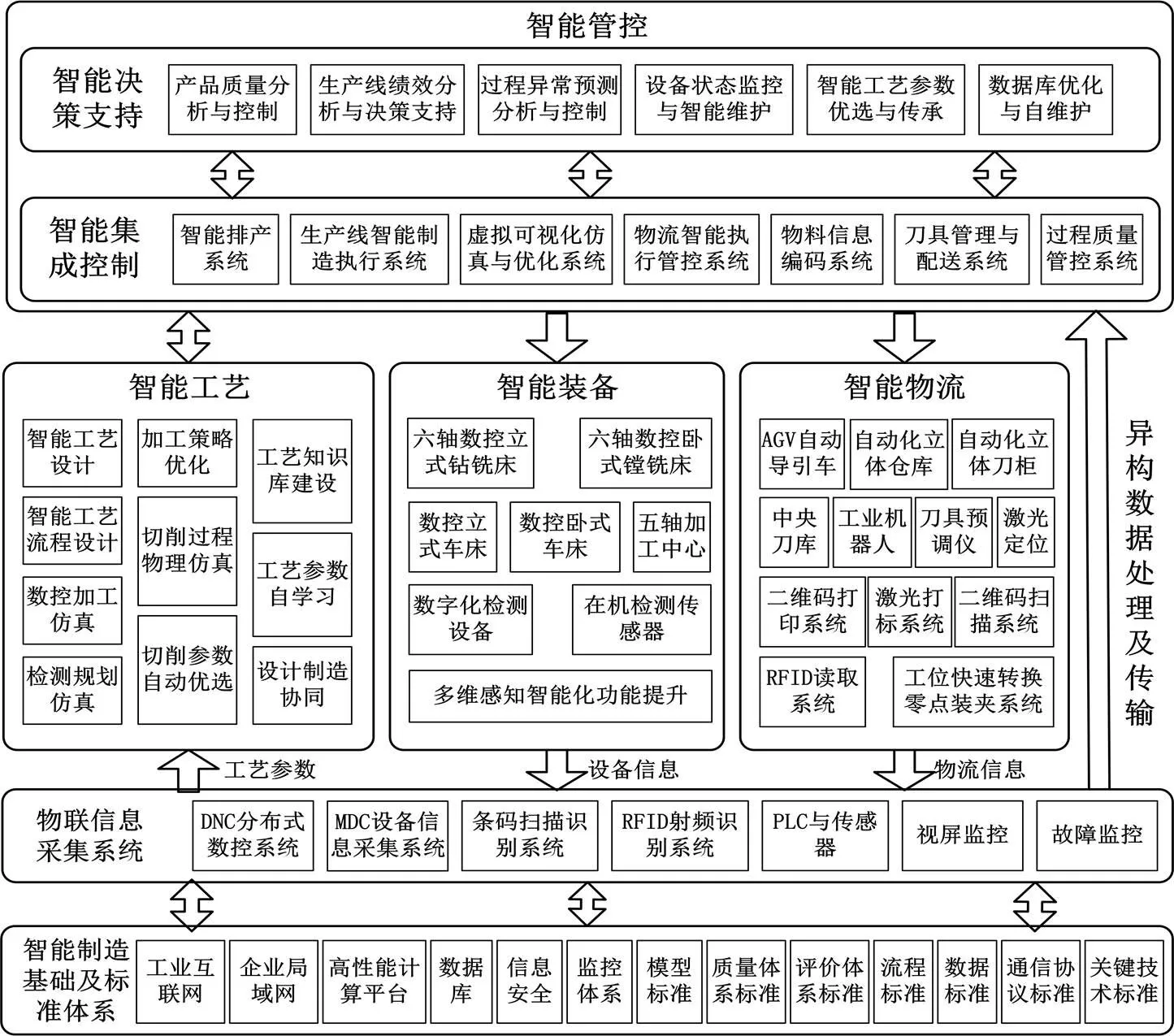

航天典型壳段产品结构复杂、易变形且特征集成度高,长期以来一直面临多品种、小批量、研制与批产混线的生产现状,属典型的离散式制造模式,通过适用于离散制造模式的壳段加工智能生产线的建设与探索,可提高研制快速响应速度及批产任务按需交付进度。图1所示为智能生产线总体框架,主要包括智能工艺、智能装备、智能物流和智能管控等关键技术。

在智能生产线物联信息采集系统的构建过程中,通过信息采集系统直接获取制造资源的物理数据,感知系统状态信息,并同步实施高维异构数据处理、结构转换、存储与分析。在高速工业互联网的支撑下,通过互联互通技术在智能生产线各系统之间实现纵向、横向和端到端数据传输,同时为上下游部门提供数据服务,实现产品的状态数据实时查询与追踪功能,为生产线智能决策与管控、制造资源状态信息同步追踪和产品全生命周期管理提供数据支持。智能管控系统通过物联信息采集系统感知生产线运行状态,实时学习并修正过程数据,自累积并完善工艺数据库,在智能决策的基础上通过致动器作用于物理世界,实施虚拟信息向现实世界的转化,实现智能信息在整体壳段在制造过程中的成果应用[6,7],具体智能生产线总体架构包括:

图1 智能制造生产线总体框架图

a. 智能工艺:包括生产线智能工艺流程设计、智能工艺数据库与参数自学习、壳段典型特征识别与智能工艺设计系统、数控加工与检测规划仿真、切削过程物理仿真与切削参数自动优选等;

b. 智能装备:包括多维感知的数控装备自适应控制系统、弱刚性零部件在线测量补偿加工系统和智能诊断系统等;

c. 智能物流:包括自动化物流仓储系统、刀具管理系统、物料编码自识别系统、物料自动配送系统和面向航天产品机加特点的工位快换离线装夹系统等[8];

d. 智能管控:可分为智能决策支持和智能过程控制,智能决策包括产品质量分析与控制、绩效分析与决策支持、过程异常预测分析与控制、设备智能维护、工艺参数优选与自学习、数据库优化与自维护等;智能过程控制包括智能化生产线排产、生产线智能制造执行系统开发、虚拟可视化仿真与优化、物流智能管控与执行、刀具优化管理与配送、物料自动编码及过程质量管理与控制等[9];

除生产线核心构成要素之外,智能生产线还包括物联信息采集和环境基础与标准体系,智能生产线还包括物联信息采集:实现智能生产线状态信息自感知,具备异构数据采集、处理、传输与存储功能,包括DNC分布式数控系统、MDC设备信息采集系统、条码扫描识别系统、RFID射频识别系统、PLC与传感器、视频监控系统和设备故障信息监控系统;智能制造环境基础与标准体系:环境基础包括工业互联网、高性能计算平台、数据库、信息安全、监控体系等,标准体系包括模型标准、质量体系标准、评价体系标准、评价体系标准、流程标准、数据标准、通信协议标准和关键技术标准等。

3 壳段加工智能生产线关键技术

3.1 智能工艺技术

生产线智能工艺决策主要包含工艺信息闭环采集、制造工艺实例表达与聚类、基于相似融合的工艺知识挖掘、基于综合制造约束的工艺知识推理和虚拟环境数控加工仿真技术等。

具体系统架构主要分为4个层面:最底层为支撑环境,包括操作系统、数据库系统、互联网软硬件等;数据模型层是生产线工艺信息库包括数控机床信息、刀具信息、材料信息、工艺实例库以及挖掘获得的工艺知识模型库等;业务逻辑层是系统核心功能层,包括软件接口规范、特征集合获取、相似加工特征分类、面向特征的工艺聚类、工艺知识模型挖掘、工艺推理约束设置、工艺知识模型推理、虚拟数据加工仿真模块。其中软件接口规范主要为了设置生产线智能工艺决策系统与CAD、CAM和虚拟数据加工仿真软件的数据接口规范,支持从CAD中获取加工特征集合,将推理获得的加工工序输入到CAM中进行NC代码生成,虚拟数控仿真系统从CAM中获得NC代码进行加工仿真,并将最终修正的NC代码录入到工艺信息库中。系统应用层是提供给用户的功能集合,包括零部件特征管理、工艺实例管理、工艺知识模型管理、工艺推理和工艺仿真5大功能区。

3.2 智能装备技术

智能装备的关键是智能化,主要特征包括:知道本系统的加工能力和状态;能够监控和自主优化加工过程;能够自行度量工作(输出)的质量;能够不断持续学习和提高自己的能力。

3.2.1 多维感知的数控装备智能制造技术

智能机床的智能化功能主要包括:智能化恒负载控制功能,对机床的负载、主轴功率等监控,实时调整切削参数,获得最大切削效率和恒定机床负载;智能化振动防止功能,动态振动控制可大幅度抑制机床高速切削过程中的振动影响,实现高速高精度加工;智能化热位移补偿功能,对热位移进行高精度补偿,获得长期稳定的加工精度。

图2 恒切削力自适应控制系统示意图

具体智能化恒负载控制功能原理如图2所示,通过该技术可有效提高数控设备切削效率,降低刀具、工具和机床的损坏,同时监测刀具磨损,提高刀具利用率,并实时监测整个加工过程。

3.2.2 面向典型壳段的自动检测与自适应补偿加工技术

典型壳段内型复杂,尺寸要求高,精加工试切后,需人工测量尺寸,人工调整刀具或坐标系,补偿加工保证尺寸。不仅打断了加工流程,影响工序节拍量化,且极易引起操作失误,造成质量问题。通过在线测量补偿加工技术可实现自动找正、自动对刀、产品测量、补偿加工自动化,降低人为干预率,提高工序节拍量化程度,有效保障智能生产线运行效果,在壳段生产过程中主要涉及网格壁厚自动测量与补偿加工技术和形位尺寸测量与自适应补偿加工技术。

壁厚测量及补偿加工系统主要包括CAM软件专用后置处理,测量程序生成、在线测厚数据采集、补偿加工程序生成以及超声探头夹持测量设备等,具体壳段网格壁厚控制流程如图3所示。

图3 测厚补偿流程图

3.3 智能物流技术

3.3.1 物料智能存储与感知技术

壳段加工生产线所用制造资源种类繁多,通过智能物流系统建设,可使物流作业自动化,任务下发智能化和配送工具先进化,最终实现高效率、低成本的智能物流。

a. 仓储资源优化整合

集成优化WMS等库存管理系统以及二维码技术,保证各库存之间信息共享,为整个生产线物料供应提供支持,使物料存储位置合理化,提高配送效率,减少错误和重复作业,提高快速响应能力。

b. 呆滞物料处理

对现有仓库内的呆滞物料(主要为中心仓库的采购件)进行处理,对已经不能满足现用需求的物料,根据相应的物料处理办法清理出库,为其它物料存储腾出可用空间。

c. 改善库存水平

建立库存感知决策系统,统计库存与物料过程信息,通过数据决策优化改善库存水平,提升库存质量,保证生产线物料的合理需求,形成稳定的物料消耗速率,借助信息化手段使各仓库及时响应生产现场需求,缩短物料配送准备时间,降低安全库存,对制造资源存储状态提前预警。

3.3.2 物料编码与智能配送技术

壳段加工生产线所用制造资源种类繁多,通过物料编码与信息智能关联,可实现智能生产线所有制造资源信息快速编码与过程数据关联。同时在基于简单的物流配送路径规划基础上,构建模糊工位预约时间条件下的多目标数学规划模型,在模糊工位预约时间窗上进行改进,缩小时间窗以保证工位物料配送的最低满意度。

通过生产线智能管控系统与现场物流自动配送,可实现生产线物料按需配送、过程追踪、预警以及线内全生命周期管理,提升物流配送效率,降低生产等待时间。

3.4 智能管控技术

生产线智能控制执行的总体架构主要由生产线物理信息分系统集成、基于过程数据的虚拟单元重构、过程数据自学习与智能排产以及智能制造执行系统组成,其中单元重构和智能排产通过专家库、知识推理和算法优化等方法输出优化排产计划;虚拟可视化仿真系统负责生产方案性能分析和结果回馈,与排产系统组成闭环,调控排产精度,满足生产线预设运行阈值与指标;智能制造执行系统负责指令分解下发、过程信息采集以及制造过程数据分析与闭环控制;物理信息分系统集成主要实现生产线各物理与信息系统之间的数据传输,以及控制质量下发与反馈功能,是壳段加工智能生产线精准执行的动作器和关键环节。

3.4.1 基于过程数据的虚拟单元重构技术

虚拟制造单元重构是根据制造任务迅速整合各种资源,对制造单元进行重新组态的过程。重构过程可分为产品族聚类、生成虚拟订单、单元组态分析、单元重构等步骤。通过该技术可根据生产任务特点及生产线资源状态、制造能力等信息,进行虚拟单元快速重构,从而提高生产线柔性,快速扩展生产能力。

3.4.2 过程数据自学习与智能排产技术

由于生产作业、机器与资源之间紧密耦合,生产线处在自组织临界状态,动态事件的发生会导致不同规模的生产瘫痪。通过在过程数据自学习的基础上探索重调度与逆调度的适用规律,以柔性工艺、预估加工时间和设备状态为输入,构建重调度-逆调度的混合生产线动态调度模型,形成生产线管控系统的性能指标与约束机制,有效规避动态事件导致的生产瘫痪。

3.4.3 智能制造执行系统

智能制造执行系统(MES-Manufacturing Execution System)在智能生产线中位于上层计划管理与底层工业控制之间,承上启下,具有信息枢纽的作用。它是面向现场生产综合管理的集成系统,是在传统MES具备工艺管理、质量管理、生产管理、数控传输等基础上,集成了高级排产和过程虚拟仿真优化功能,具备基于数据感知的业务流程智能优化与精准控制自执行能力,可通过虚拟仿真系统预测执行结果并实时修正控制指令,使整个生产线智能控制执行系统达到最佳执行状态。

4 结束语

本文针对航天典型壳段产品生产加工过程,在现有数字化与网络化基础之上,依托智能工艺、智能装备、智能物流、智能管控等关键技术,对典型壳段智能加工生产线建设总体方案进行了探索。通过对各关键技术研究以及相关系统信息融合与集成,可提升制造过程动态管控一体化能力,实现过程制造的自感知、自学习、自决策与自控制,有效提升航天产品核心结构件的加工质量和制造效率,同时,探索了智能制造应用模式,对推动智能工厂落地,促进企业转型升级具有重大意义。

1 郭具涛,杨长祺,李中权,等. 航天大型薄壁结构件智能生产系统研究[J]. 航天制造技术,2015(5):11~14

2 王聪,车颖. 智能化制造在光学加工领域的应用[J]. 航天制造技术,2016(4):46~50

3 刘屹. 基于架构和系统工程方法的航空智能制造生产线规划研究[J]. 智能制造,2017,30(5):31~33

4 候志霞,邹方,王湘念,等. 关于建设航空智能生产线的思考[J]. 航空制造技术,2015,21(8):50~52

5 王友发,周献中. 国内外智能制造研究热点与发展趋势[J]. 中国科技论坛,2016,4(4):154~160

6 刘勇,张亮. 发展智能制造,促进兵器装备集团制造业转型升级——兵器装备集团智能制造技术与高端装备产业发展思考[J]. 兵工自动化,2017,36(1):1~6

7 胡权威,胡光龙,李萧,等. 基于全三维的数字化工艺信息集成与智能工艺设计[J]. 航天制造技术,2017(2):53~57

8 赵升吨,贾先. 智能制造及其核心信息设备的研究进展及趋势[J]. 机械科学与技术,2017,36(1):1~16

9 陈容,陈映波. 基于CPS的智能控制生产线框架设计[J]. 电子设计工程,2017,25(11):97~101

Exploration on Overall Scheme of Intelligent Production Line for Typical Shell Machining in Aerospace

Wang Qing Chen Ning Liu Hui Dong Jiantao Xie Chen Gao Jing

(Capital Aerospace Machinery Company, Beijing 100076)

According to the intelligent manufacturing development requirements on aerospace equipment of "Made in China 2025”, and based on the characteristics of production and processing of typical aerospace shell products, the construction idea and some key technologies of the typical shell segment machining intelligent production line are discussed. Moreover, the frame and construction scheme of an intelligent typical shell production line are put forward.

shell segment processing;intelligent manufacturing;intelligent production line;construction scheme

王庆(1972),硕士,材料工程专业;研究方向:数字化制造。

2017-12-07