棉麻混纺制品纤维含量测定方法分析

周梅,刘才容,经霓,王康建

(四川省纤维检验局,四川成都610005)

0 引言

随着经济水平的提高,人们希望服装面料既舒适透气,又具有一定的功能性。麻纤维具有良好的吸湿散热与透气的功能,并兼具屏蔽紫外线和抑菌功能,在夏季服装面料中加入麻纤维已成为一种时尚潮流。但由于麻纤维拉伸强度大、断裂伸长率小,用其制作的服装容易皱褶;而棉纤维具有强度高和抗皱性好的特点。两种纤维的特性可以互补,可以将两种纤维进行混纺来弥补存在的问题。当前棉麻混纺制品也越来越受到人们的青睐。

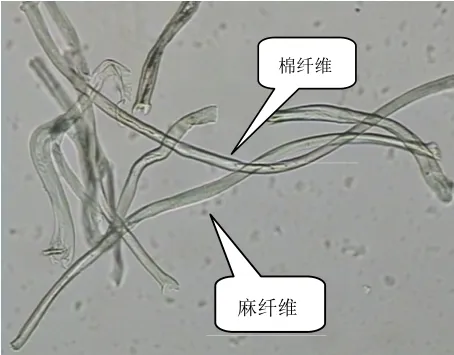

棉纤维与麻纤维存在巨大的经济价值差异,准确地检测棉麻混纺制品中棉麻纤维各自的质量分数是目前检测机构和企业共同面临的问题。棉、麻同属天然植物纤维,两种纤维的物理和化学性质相近(见图1和图2),因此其混纺制品无法采用传统的化学溶解法进行定量分析[1]。目前棉麻混纺制品中纤维含量的主要检测方法分别为显微投影法、手工拆分法、溶解吸光法、着色法和利用傅里叶转近红外线光谱法五种[1-3]。本文对各种检测方法的优缺点进行了详细讨论。

图1 棉麻纵向纤维形态

图2 麻纤维“抱团”

1 不同方法的检测原理

1.1 显微投影法

显微投影法测定棉麻含量的原理是利用棉纤维与麻纤维在电子纤维镜下不同的纤维形态进行分辨和计数,通过摄像机采集纤维纵向及横截面显微图像,在软件智能辅助下快速测定纤维纵向直径或横截面积,经公式计算各组分的质量百分数,从而达到准确测定纺织品中棉麻含量的目的。试验操作一般包括样品前处理、载玻片的制备、采用显微投影仪测定纤维直径或纤维横截面等环节[4]。

1.2 手工拆分法

当织物的经向和纬向是由两种不同的纤维组成、且组成多股纱线的每股纱线是由不同的纤维组成时,采用手工拆分法来测定棉麻纤维的含量。手工拆分法主要用于易拆解结构织物,一般适用于棉氨织物、交织物和一些涤氨织物[5]。试验操作一般需要包含取样、分离各种纤维、烘干、称重、计算等环节。

1.3 溶解吸光法

溶解吸光法的原理是基于比尔定理和拉斯伯里溶解理论,即利用棉和麻在一定浓度酸溶液中的溶解度和吸光值不同的特点来分析棉麻混纺比例[6]。一般首先利用一组已知比例的棉麻制品标样,在同一酸度溶液中进行溶解,测出标样吸光值,求得吸光值与纤维混纺比例之间的关系式,即可利用待测样品在相同条件下的溶解液吸光值再反向求出混纺比。溶解吸光法一般首先进行煮练去除棉蜡和果胶等杂质,然后依次通过烘干、取样、配酸液、溶解、过滤、比测吸光值等环节,最后计算混纺比。

1.4 着色法

着色法的原理是根据各种纤维对某种化学药品着色性能不同来迅速鉴别纤维种类[7]。试验时常采用的着色剂为碘-碘化钾溶液和1号着色剂。在1号着色剂中棉纤维显灰色,麻纤维显青莲色;在碘-碘化钾溶液中棉纤维和麻纤维均不显色。试验时将试样置入微沸的着色溶液中,待着色剂再次微沸后开始计算沸染时间,沸染时间为0.5~1 min,染后去除染液,冷水清洗、晾干。

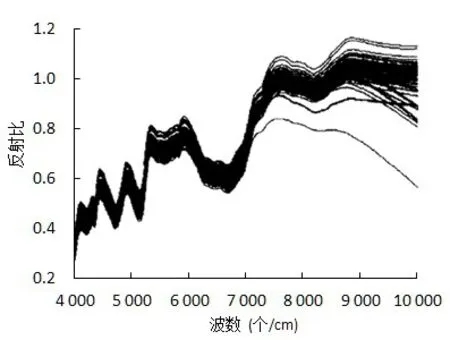

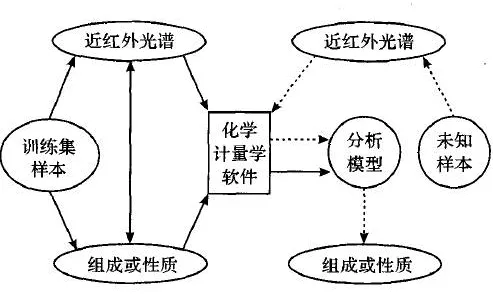

1.5 红外光谱法

红外光谱法是利用傅里叶转近红外线光谱测定混纺制品中的纤维质量分数。其工作原理是借助仪器获得试样的红外吸收光谱图[8](见图3),红外光谱中的每一个特征吸收光谱带都包含了试样分子中基团和化学键的信息,将试样的红外光谱与已知的红外光谱进行比较从而鉴别纤维种类。而近红外光谱法对纤维含量定量分析[9],则一般首先由近红外光谱仪测定一组样品集的光谱,同时采用经典方法检测样品的纤维成分含量,然后利用化学计量学软件对测得的光谱矩阵与纤维成分数据建立定量数学关系,即校正模型。实际检测中测定待测样品的光谱数据后,将数据导入校正模型,由模型推导并分析试样的性质和组成,其分析过程见图4。

图3 棉麻混纺制品的近红外光谱图

图4 近红外光谱分析过程

2 不同检测方法的特点和发展

2.1 显微投影法

显微投影法可以快速测定纺织品中的棉麻含量,但是检测结果的准确性取决于两个方面:①检测人员的检测经验,棉纤维和麻纤维都是天然纤维,棉麻纤维由于成熟度原因以及制作工艺影响,致使棉麻纤维的纵向形态存在相似性,因此要求技术人员应有丰富的检测经验,能准确辨认不同成熟度以及经不同特殊工艺处理的棉麻纤维的形态;②试样载玻片的制备,切片制作是棉麻定量工作中至关重要的环节,片中纤维的长度、密度和分散程度是否合适,直接影响到纤维判别以及直径量取。由于麻纤维伸长率小,容易断裂,因此麻纤维在制作为成品时需要进行上浆处理。检测人员在对这类样品进行检测时应先对样品进行去浆预处理,否则纤维抱团影响分散程度,从而影响纤维的判别和直接量取。刘娟[3]对棉麻样品的退浆方法(酶退浆、碱退浆、酸退浆、氧化退浆等)进行了对比分析,首推淀粉酶退浆方法,并对纤维纵向取样方法进行了详细阐述。

任清庆[10]研究了直接取样混匀法、表面皿法和进样瓶混样法三种制取样品的方法对棉麻混纺产品显微投影法定量测定的影响。研究表明,麻含量越多,用表面皿法制取样品最终检测结果越准确,对较难混匀或纤维聚集的情况则用进样瓶法和直接取样法制片更为可取。

目前用于棉麻混纺产品定量分析方法的行业检测方法标准仍然基于显微投影法,主要有FZ/T 30003─2009《棉麻混纺产品定量分析方法显微投影法》和SN/T 0756─1999《进出口麻/棉混纺产品定量分析方法显微投影法》两种检测方法,且业界对显微投影法的应用完善仍在讨论和发展。杨元等人[11]分别对视频显微镜、生物显微镜、显微投影仪等方法进行对比研究。颜晖[12]对两个标准的差异和在不同经纬纱织物等情况下的应用优缺点进行分析。郭荣幸等人[13]对比研究了纤维细度仪和显微投影仪在棉麻混纺产品定量分析中的差异,纤维细度仪采用组中值计算结果与显微投影仪采用最大值、最小值计算结果的差异在3%以内,可极大提高检验效率。

2.2 手工拆分法

手工拆分法具有操作简单、定量结果较为准确、重现性好等优点,但检测效率低下,且受到织物组织结构影响,遇到难以拆分的织物或组织时适应性较差,应用具有较大局限性。手工拆分法与显微投影法均属物理检测法,罗锐球等[4]对这两种方法的适用范围、选用原则、计算方法、数据处理等进行了详细的比对,对棉麻定量分析工作有极大参考意义。

方方[2]针对锦纶与棉麻花式纱混纺织品,采用手工拆分法或溶解法结合显微镜法组合出六种方案进行纤维含量定量分析。结果表明,拆分法测定结果优于溶解法,未经试剂处理的显微镜法测量结果优于试剂处理样品的测量结果。

2.3 溶解吸光法

溶解吸光法几乎适用于所有织物(尤其是二元织物),且试验结果稳定。高山[6]较早的研究了溶解-吸光法,在60%浓度硫酸溶解样品和320 μm吸收波长下测定亚麻/棉混纺比,认为这种简便易行方法取样量大,可以同时检测多个样品,精确度较高,误差在1%以内,还可以避免因操作者检测水平、熟练程度和视觉疲劳等产生影响。马志友[14]在试验中发现,溶解的初始阶段棉纤维的溶解速度大于麻纤维的溶解速度,将溶解控制在二者溶解量差值最大值之前停止,测定该条件下棉麻纤维的溶解程度与混纺纱中混合纤维的溶解程度,然后计算混纺纤维比例。通过与一批已知混纺比的样品进行试验测试,绝对平均误差在1%以内,该方法取样容量大、操作简便,规避了操作者操作水平和熟练程度对结果的影响。

2.4 着色法

着色法,一方面对着色剂有着特殊的要求,如着色深、对棉麻着色差异大易鉴别,着色稳定。另一方面,为使棉、麻纤维着色差异最大化,需要在着色前对试样进行膨胀处理,着色后将被测试样置于低温环境下测试。着色法的准确性受测试温度、着色浓度、着色剂褪色等影响较大,因此对试验环境的控制尤为重要。

俞凌云等[7]建立三原色染色法测定棉麻混纺比的方法,研究了三原色染色棉麻纤维的色度学参数数据与棉麻含量的线性关系,得出色度坐标X的数据与棉含量的线性关系较好。与标准法显微投影法进行比对,结果非常相近,满足快速测定棉麻纤维混纺比的要求。

贾立锋等[1]采用自行研制的着色剂处理试样,结合制冷显微镜和带温控的三维位移载物平台进行着色成像,通过计算机图形处理进行棉与苎麻混纺含量测定。同时对纤维呈色机制和着色影响要素进行分析,对未来开发棉麻纤维混纺含量的自动测试方法有极大的参考意义。该团队[15]随后研究了用边缘提取和面积法求纤维平均直径并提取纤维色度值的方法。该方法测试的直径受纤维直径不匀影响较小,代表性强,同时可以验证将着色法与显微镜法相结合识别纤维素纤维及其混合物的可行性,使识别准确率显著提高;探讨了人机交互设计方法和实现途径,提高了测试效率,降低了劳动强度。

2.5 红外光谱法

红外光谱法具有分析速度快、成本低、无需对样品进行破坏和预处理的优点,但近红外光谱法只适用于表面光洁、组织结构简单、正反两面一致的织物[16]。近红外光谱分析技术有望对纤维成分含量检测产生颠覆性影响。耿响等[17]通过用相关分析法和峰值强度比值法对棉、麻纤维中红外光谱的特异性进行研究,得到取向度与棉麻中红外光谱的回归方程,提高了鉴别效率和准确度。

SN/T 3896.1─2014《进出口纺织品纤维定量分析第1部分:聚酯纤维与棉的混合物》标准对近红外光谱法快速测定聚酯纤维与棉的混合物的纤维含量的方法进行了规定。此标准的发布实施使红外光谱在纤维含量的应用上不再局限于纤维鉴别,也可以应用于纤维成分的定量分析。尽管目前采用近红外光谱法快速检测纤维含量的相关标准还没有发布,但是纺织品标准化“十三五”行动纲要已经将近红外方法标准纳入重点领域。而用于定量分析的近红外光谱预处理、变量优化、校正模型建模方法等方面逐渐成为近年的研究热点[9]。桂家祥等[18-21]分别对棉涤、毛涤、丝绵、棉氨等织物纤维含量近红外光谱法检测技术进行了研究,并对光谱预处理、建模方法、分析软件进行了优化开发。孙通等[8]利用红外光谱联合3种光谱变量优选方法(UVE、CARS、SPA)及 PLS(partial least squares)建立了棉麻混纺织物中的棉含量预测模型。结果表明,三种方法均能不同程度提高预测模型的性能,且采用竞争性自适应权重取样法(CARS)进行波长选取(变量优化)最为有效,可简化校正模型并提高模型性能。经过近10年的研究,多种织物(包括棉麻二元织物)的检测方法和校正模型也日趋完善[9],纤维成分定量分析近红外光谱法已日益成熟。

3 结论

棉麻混纺制品中纤维含量的测定存在着技术成熟度不同的多种技术路径。当前广泛使用的显微投影法对操作者的检测水平、熟练程度和制样环节都提出了较高的要求,业界仍在纤维细度仪、视频显微镜等仪器运用及计算机识别算法等提高效率的方面开展完善建议和深化研究。手工拆分法虽然简单准确,但检测效率低下并且受织物组织结构影响,应用受限;溶解吸光法和着色法虽然提高了检测效率,但对环境温度、时间控制等提出了高的要求,自动化的仪器设备仍有待开发完善。红外光谱法是一种有前途的高效率检测方法,随着便携式红外光谱仪普及以及更多校正模型的完善共享,红外光谱法有望成为一种经济、高效、准确,可同时实现多种纤维鉴别与纤维定量的检测方法。在实际检测工作中,检测人员既应遵标贯标开展检测业务工作,也应在新技术理论指导下视情况采取灵活多变、不同方法相结合的检测,推动检测技术成熟和进步。

[1] 贾立锋,饶高昶,孟会娟.基于着色法的棉与苎麻混纺含量测定[J].纺织学报,2011(7):28-34.

[2] 方方.棉、亚麻、锦纶花式纱纤维含量检测技术研究[J].针织工业,2014(11):67-70.

[3] 刘娟.棉麻混纺产品定量分析的几处关键点探讨[J].纺织报告,2015(9):55-57.

[4] 罗锐球,方方,林芸先.浅谈物理法标准在纤维含量检测中的选用[J].中国纤检,2013(1):66-70.

[5] 赵青,曹颖,叶方.手工拆分法测两组分纤维含量不确定度分析[J].产业与科技论坛,2013(1):74-75.

[6] 高山.溶解-吸光法测定亚麻/棉混纺比[J].山东纺织科技.2001(2):46-48.

[7] 俞凌云,温演庆等.三原色染色法测定棉麻纤维混纺比初探[J].中国测试.2013(5):62-64.

[8] 杨欣卉.近红外光谱在纤维成分含量定量分析中的应用研究进展[J].现代纺织技术,2017(2):37-42.

[9] 孙通,耿响,刘木华.基于近红外光谱和变量优选的棉麻混纺织物棉含量快速检测[J].光谱学与光谱分析,2014(12),3257-3261.

[10] 任清庆,梁慧鸿.不同制样方法对棉麻混纺产品定量结果的影响[J].中国纤检,2016(1):88-90.

[11] 杨元,李永贵,丁志强.棉/麻纤维混纺纱的定量分析方法探讨[J].上海纺织科技,2009(7):48-51.

[12] 颜晖.麻棉混纺产品纤维含量检验有关问题的探讨[J].中国纤检,2005(12):23-24.

[13] 郭荣幸,程珊.采用纤维细度仪进行麻/棉混纺产品定量分析技术的探讨[J].中国纤检,2016(3):77-80.

[14] 马志友.用溶解-吸光法测定麻棉混纺纱的混纺比[J].棉纺织技术,2002(8):38-39.

[15] 贾立锋,孟会娟,饶高昶等.纤维素纤维直径及其混纺产品成分含量测试系统[J],东华大学学报,2010(5):501-505.

[16] 王京力,朱军燕,赵珍玉,等.近红外光谱法测定纤维含量样品的均匀性研究[J].上海纺织科技,2013(11):4-7.

[17] 耿响,桂家祥,刘秀红等.棉麻纤维的中红外光谱的特异性探索[J].红外,2015(9):30-34.

[18] 桂家祥,耿响等.基于近红外光谱法的棉/涤混纺织物中棉含量的快速检测[J].纺织学报,2012(4):55-59.

[19] 刘荣欣,王进美,狄艳全等.基于近红外光谱法快速检测毛涤织物中的纤维含量[J].合成纤维,2014(11):49-52.

[20] 潘璐璐,洪渊泉,陈智锋等.近红外光谱分析快速检测技术在丝绵混纺织物成分分析中的应用研究[J].科技通报,2015(1):90-93.

[21] 徐霞,王京力,赵珍玉.近红外法快速测定棉氨混纺比[J].纺织检测与标准,2015(1):31-35.