基于前馈控制与反馈控制的位置伺服研究*

周承仙,富巍

(1.厦门理工学院电气工程与自动化学院,福建厦门361024;2.福建省高校机器人工程研究中心,福建厦门361024)

基于前馈控制与反馈控制的位置伺服研究*

周承仙1,2,富巍1,2

(1.厦门理工学院电气工程与自动化学院,福建厦门361024;2.福建省高校机器人工程研究中心,福建厦门361024)

针对机械臂动态惯量变化大,伺服控制电机定位精准、响应速度快等需求,位置环采用前馈控制和传统PID反馈控制相结合技术,建立控制系统的数学模型和控制策略,搭建了无刷直流电机全闭环控制系统的硬件。该伺服控制系统在参数变化、建模不准确时具有更高的动静态性能和鲁棒性。实验结果验证,使用位置前馈控制策略具有快速的动态响应和高精度定位特性。本伺服控制系统能够克服传动机构的间隙,可应用于关节机器人控制系统和随动设备中,具有广泛的应用前景。

前馈控制,位置环,无刷直流电机

0 引言

高精度伺服控制系统是关节机器人控制的核心技术[1-3]。作为动力源的直流电机被广泛应用于机器人各关节或执行机构中[4]。无刷直流电机具有调速范围宽、控制方便、刚性大、功率密度大、效率高等优点,广泛应用于对控制性能要求比较高的伺服系统中[5-6]。常见的关节驱动方式大多采用伺服电机加减速传动装置。在机器人的路径规划中,位置伺服高精度定位时,对伺服系统电机的速度、加速度都有约束。伺服系统的精度在很大程度上取决于传感器精度和控制算法[7]。直流伺服全闭环控制系统用在关节机器人研究较少。

伺服系统包括被控对象、驱动器、减速器、控制器等诸多环节,当被控对象负载改变和传动机构间隙都会影响系统的传递函数。位置环作为全环控制的最外环,直接决定伺服控制系统的动、静态性能,是伺服控制器设计中最关键的部分之一[8]。常规的PID控制算法对伺服控制对象本身的参数依赖性大,难于确保伺服系统响应速度快,无超调量和较好的动态性能[9-12]。为了实现高精度快速定位,改善控制系统鲁棒性和动态性能,设计一套全数字直流伺服控制系统,该伺服控制系统采用电流环、速度环和位置环三环控制,其中位置环的反馈由负载绝对编码器完成,速度环的反馈由电机内部增量编码器完成,扭矩环的反馈由直流伺服电机电枢反电势反馈间接得到,从而实现全闭环伺服电机的控制系统。电流环采用滞环控制方式,保证电流环的高速响应,速度环采用PI控制消除静差,位置环采用前馈控制和反馈PID控制结合起来。可以精准控制机器人末梢位姿,有效地克服了电机传动机构间隙的干扰。前馈控制引入到控制对象,结合PID反馈控制器修正残余的误差,提高系统快速响应能力,在满足快速高精度定位时,对电机速度与加速度都可进行约束,增强控制系统的鲁棒性,提高系统稳态和动态品质。

1 控制器设计与建模

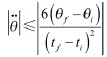

关节机器人机械臂动态惯性变化大,每个轴在进行路径规划时,需要伺服电机定位精度高、响应速度快、无超调且鲁棒性好。伺服电机从起始时刻ti角度θi,运动到tf时刻角度θf,在实际运动控制中要满足位置、角速度,角加速度边界条件,为满足符合实际硬件资源,一般采用五次多项式规划路径:

关节机器人需要多电机同步控制,速度环由模拟量指令控制多电机同步性比PWM指令控制精准,故电机速度环由模拟量控制,位置环由控制器给定。系统整体硬件如图1所示。

图1 直流伺服系统全闭环硬件框图

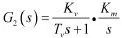

如果按图1直接推导出系统传递函数在实际控制中难以实现,根据对伺服系统速度环闭环特性的分析,速度环闭环特性可以用一阶惯性环节和积分串联近似表示[13-14],即传递函数表示为

Kv为惯性环节增益,Tv为时间常数,Km为积分参数。

因此,位置环控制对象可以等效为位置传递函数G1(s)和速度环传递函数G2(s)的串联。根据以上理论分析,引入前馈控制后得到位置环控制结构如图2所示。

图2 复合控制结构框图

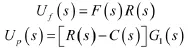

速度前馈补偿输出:

总控制输出:

在前馈位置环的控制策略下,闭环传递函数为

从理论上分析,当F(s)=1/G2(s)时H(s)=1则可使输出完全复现输入信号即:

2 位置前馈控制策略的数字控制实现

前馈速度环是一阶差分方程

R(N)为第N个采样周期中的位置信号输入;Vvf(N)为第N个采样周期中速度信号的输出,Kvf= 1/KvKf。

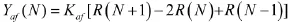

前馈加速度环是二阶差分方程

R(N)为第N个采样周期中的位置信号输入;Vaf(N)为第N个采样周期中加速度输出信号,Kaf= Vv/KvKf。

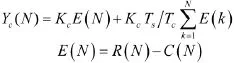

相应位置环PI的差分方程为

Ts为位置环的采样周期。

3 实验验证

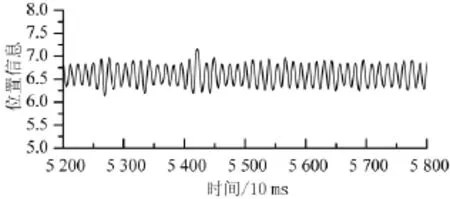

本位置伺服控制系统使用maxon直流无刷电机,功率为200 W,空载转速6 000 rpm,输出扭力为0.348 Nm,电机经过行星齿轮箱和谐波两级减速器后驱动负载,电机端有500线增量式编码器为速度反馈信息,负载端安装精度为16位绝对编码器作为位置环反馈信息,能够克服传动机构间隙和装配误差。控制器采集负载位置信息并输出速度、加速度控制信号,速度环伺服时间为2 ms,位置环伺服时间为20 ms。满足机器人路径规划时间要求。图3为普通PID反馈控制时,积分偏大出现震荡现象,静差不为零。

图3 普通PID反馈控制

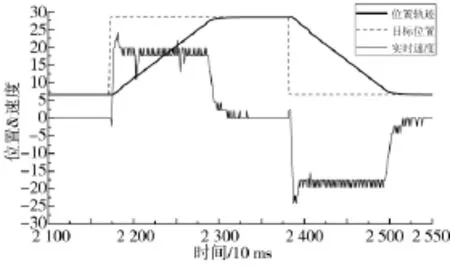

根据负载不同时调试PID参数,可以得到如图4控制参数曲线,其中实线为实际位置,虚线为目标位置,细实线表示速度输出量,达到稳定时时间较长。

关节机器人路径都是提前规划好,有一定“预知“作用,根据路径规划,采用分离积分法PID控制时,位置信息给定时跟踪效果如图5,系统无超调,定位精度高,完成整个定位时间为460 ms。

图4 位置与速度实时曲线图

图5 分离积分法PID控制

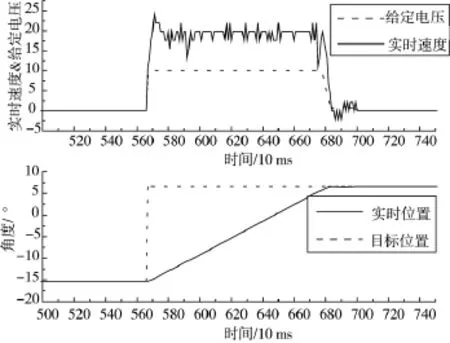

加入前馈控制策略后,定位为时间220 ms,定位时间小于单纯反馈控制的一半。给定速度值、瞬时速度和位置实时数据如图6所示。

图6 引入前馈控制时各参数曲线

4 结论

本文在直流驱动关节机器人控制系统中将前馈控制和PID反馈控制相结合,改善整个机械臂运动的动态响应性能和鲁棒性,从而减小了负载力矩扰动对电机性能的影响,降低了前馈控制对模型精度的要求,实现了某些部分不可准确建模时控制策略。该方案在本课题组自主研发6自由度关节机器人运行稳定,可控性灵活,发挥了直流电机刚性大的优点。本伺服控制能有效地实施机器人路径轨迹,尤其在多轴联动时,实现机器人末梢姿态高精度定位。可以用于焊接和喷涂机器人路径规划的插补算法控制以及随动系统中。通过上述实验研究,将前馈控制和反馈控制的复合控制策略应用到机械臂闭环控制中,可以保持系统稳定性强,减小稳态误差,克服传动机构间隙带来控制误差。

[1]王雪竹,李洪谊,王越超,等.柔性关节机器人高精度自适应反步法控制[J].信息与控制,2016,45(1):1-7.

[2]童艳,徐德民,石巨峰.一种应用于移动机器人的路径跟踪控制方法[J].火力与指挥控制,2008,33(12):98-101.

[3]任志斌,王中科,于仲安,等.机器人关节用高精度交流伺服系统研究与实现[J].计算机测量与控制,2012,20(1):70-73.

[4]夏磊,范坚,戈亦文,等.多模式驱动的机器人关节控制器设计及其实验[J].东南大学学报,2013,43(4):729-735.

[5]夏长亮,李志强,王迎发.无刷直流电机小脑模型网络与PID复合控制[J].电机与控制学报,2008,12(3):254-259.

[6]李兵强,吴春,林辉.基于参考输入学习的永磁同步电机高精度位置伺服系统[J].中国电机工程学报,2012,32(3):96-102.

[7]张旭,郑泽龙,齐勇.6自由度串联机器人D-H模型参数辨识及标定[J].机器人,2016,38(3):360-370.

[8]姜杉,冯文浩,杨志永,等.基于模糊PID调节的核磁兼容机器人气动控制技术[J].机器人,2012,34(5):531-538.

[9]万宏,李洪文,张超,等.参数在线可调的直流伺服控制系统设计[J].电机与控制应用,2014,41(2):14-18.

[10]韩明文,刘军.基于积分分离的永磁同步直线电机PID控制系统[J].电机与控制应用,2013,40(1):22-24,34.

[11]黄建.多轴高性能直流无刷电动机数字控制系统[J].微电机,2015,48(1):63-67.

[12]CARRILLO-SERRANO R V,HERNÁNDEZ-GUZMÁN V M,SANTIBEZV.PDcontrolwithfeedforwardcompensation for rigid robots actuated by brushless DC motors[J]. Robotica,2011,29:507-514.

[13]邹金红,朱玉川.基于复合前馈控制的交流位置伺服系统动态特性[J].电机与控制应用,2011,38(1):29-42.

[14]邓昌奇,廖辉.基于前馈控制的交流伺服系统精确定位的研究[J].武汉大学学报,2013,46(3):405-408.

Study on Position Servo Based on Feedforward Control and Feedback Control

ZHOU Cheng-xian1,2,FU Wei1,2

(1.School of Electric Engineering&Automation,Xiamen University of Technology,Xiamen 361024,China;

2.Robotics Engineering Research Center in the Universities Of Fujian Province,Xiamen 361024,China)

A technology combining feedforward control with PID feedback control is adopted for position loop to establish mathematical model and control strategy of the control system and set up a hardware experimental program for the fully-closed current loop control system of brushless D C motor with respect to big changes of dynamic inertia of the mechanical arm,and accurate positioning as well as fast response speed of servo control motor.The servo control system has higher dynamic and static performance and robustness in case of parameter change and existing non-modeling error.The experimental result shows that using position feedforward control strategy is characterized by fast dynamic response and high-accuracy positioning.As the servo control system can avoid the clearance of transmission mechanism,it can be applied to articulated robot control system as well as follow-up devices and has broad application prospects.

feedforward control,position loop,brushless DC motor

TP215

A

1002-0640(2016)12-0162-03

2015-10-05

2015-12-19

福建省自然科学基金(2014J01254);福建省教育厅A类项目(JA14232);福建省科技计划重大基金资助项目(2014H0048)

周承仙(1981-),男,宁夏中卫人,实验师。研究方向:光电检测技术。