偏压对高速钢表面AlTiN涂层结构与性能的影响

牛瑞丽,李金龙,刘 栓,王永欣,史 文,陈建敏

偏压对高速钢表面AlTiN涂层结构与性能的影响

牛瑞丽1, 2,李金龙1,刘 栓1,王永欣1,史 文2,陈建敏1

(1.中国科学院宁波材料技术与工程研究所中国科学院海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室,宁波 315201;2. 上海大学材料科学与工程学院,上海 200012)

为了改善高速钢上AlTiN 涂层的组织和力学性能,研究不同偏压下制备的多弧离子镀AlTiN薄膜对高速钢表面的力学性能、切削液环境下的摩擦学行为、弱碱环境下的电化学腐蚀性能的影响。采用SEM和XRD研究不同偏压下薄膜的表面及截面形貌和相组成变化,采用纳米压痕仪测试AlTiN 涂层硬度,利用往复式摩擦试验机研究干摩擦和切削液两种摩擦环境下的涂层的摩擦学性能。采用电化学工作站测试系统对比研究涂层的耐蚀性能。结果表明:涂层的硬度和耐磨性随着偏压的增加而明显增大;当偏压为80 V时,AlTiN涂层结构致密,在干摩擦及切削液环境下都具有较好摩擦学性能;当偏压为20 V时,AlTiN涂层在弱碱环境下具有良好的耐腐蚀性能。

AlTiN涂层;偏压;摩擦性能;耐腐蚀性能

高速钢具有较高的硬度、红硬性和塑性,以及良好的综合性能被广泛用于耐磨性和韧性要求高,承受冲击力较大的刀具和一般切削刀具,如插齿刀、刨刀、铣刀、车刀、钻头等[1−2]。然而,在金属切削过程中,刀具表面逐渐被磨损,刀具的使用寿命降低。为了减小刀具的磨损、提高刀具使用寿命及加工效率和精度,对其进行表面涂层处理成为提高刀具性能的重要途径[3−4]。硬质涂层可以增加刀具的表面硬度和耐磨性,并在切削加工中,可以起到热屏障作用,使刀具在高温下仍能保持刀具的高强韧性,广泛用于刀具的表面防护[5−6]。

在TiN二元涂层体系中,加入Al元素形成的TiAlN涂层具有高硬度、高耐磨性及优异的抗高温氧化性能,适用于高速切削高合金钢、钛合金、不锈钢等材料[5−13]。高铝含量的TiAlN涂层具有优越的抗高温氧化性能,有利于提高刀具的使用温度,成为目前研究的一个热点[13−15]。基底偏压是影响涂层的沉积速率、组织结构、残余应力及力学性能的重要因素[16−17]。

在传统切削加工的湿式切削过程中,切削液的消耗、保养和回收处理,增加了零件生产成本。涂层刀具的发明,将有利于干式切削加工技术的发展[18−19]。然而,切削液(油脂、水或其他有机溶液)能降低摩擦因数和加快冷却速度,进而降低切削力和切削温度,对保证切削顺利进行仍有显著效果。因此,为了更好地扩展AlTiN涂层刀具在切削加工领域中的应用,提高刀具的使用效率,本文作者对比研究了不同偏压下制备的AlTiN薄膜对高速钢表面分别在干式切削环境和切削液环境下的摩擦磨损性能和耐蚀性能,探讨偏压对AlTiN涂层的微观结构、力学性能、摩擦学性能及耐腐蚀性能的影响。

1 实验

1.1 涂层制备

本实验中采用Hauzer Flexicoat F850型多弧离子镀膜系统在单晶硅(100)和M2高速钢上沉积不同偏压的AlTiN涂层。靶材为直径63 mm,纯度为99.99%的钛靶及Ti与Al摩尔比为33:67的TiAl靶。沉积前,基底用无水乙醇超声清洗,用无尘布擦干后,固定于转架并放入真空室。先开钛靶,沉积TiN过渡层,然后采用TiAl合金靶沉积AlTiN涂层,镀膜温度450 ℃, N2气流量700 mL/min,靶电流60 A,基体偏压分别设定为−20、−40和−80 V。

1.2 涂层表征

采用Bruker D8 X型X射线衍射仪(XRD)对涂层进行物相分析,选用Cu K射线,扫描范围为20°~70°。利用场发射扫描电子显微镜(SEM S4800,日本日立公司生产)观察试样表面及横截面形貌,成分分析采用EDAX能谱仪(EDS)。涂层硬度由纳米压痕仪(Nano-Indenter G200,美国MTS公司生产)设备,采用金刚石Berkovich压头测得。为模拟高速钢刀具的工作环境,采用R-tec往复式摩擦试验机,在空气中及切削液两种摩擦环境下进行了摩擦实验,切削液为美孚科特切削液,是高性能多用途水溶性半合成切削液,其配方采用高质量基础油、乳化剂和添加剂,专门用于对黑色金属和有色金属进行各种轻度至中等强度的切削加工。对磨球为直径6 mm的SiC小球,加载载荷10 N,摩擦长度5 mm,频率2 Hz,摩擦时间60 min。使用台阶仪测磨痕轮廓并计算AlTiN涂层磨损率,SEM和能谱仪(EDS)观察其磨痕形貌和成分。为了对比研究不同偏压下所制备涂层在切削液环境中的耐蚀性能,以饱和甘汞电极作为参比电极、铂电极作为对电极、不同偏压所制备涂层为工作电极,采用ModuLab电化学工作站测试系测试其腐蚀行为。切削液一般为pH 9.0弱碱环境,本实验中在弱碱溶液中进行交流阻抗和极化曲线测量,待工作电极在弱碱溶液中浸泡使其开路电位(OCP)稳定后,在OCP下以正弦波扰动幅5 mV,频率范围为100 kHz~0.01 Hz进行交流阻抗扫描,极化曲线的扫描速度为0.5 mV/s,扫描范围为−1~0.5 V(vs OCP)。

2 结果与分析

2.1 结构分析

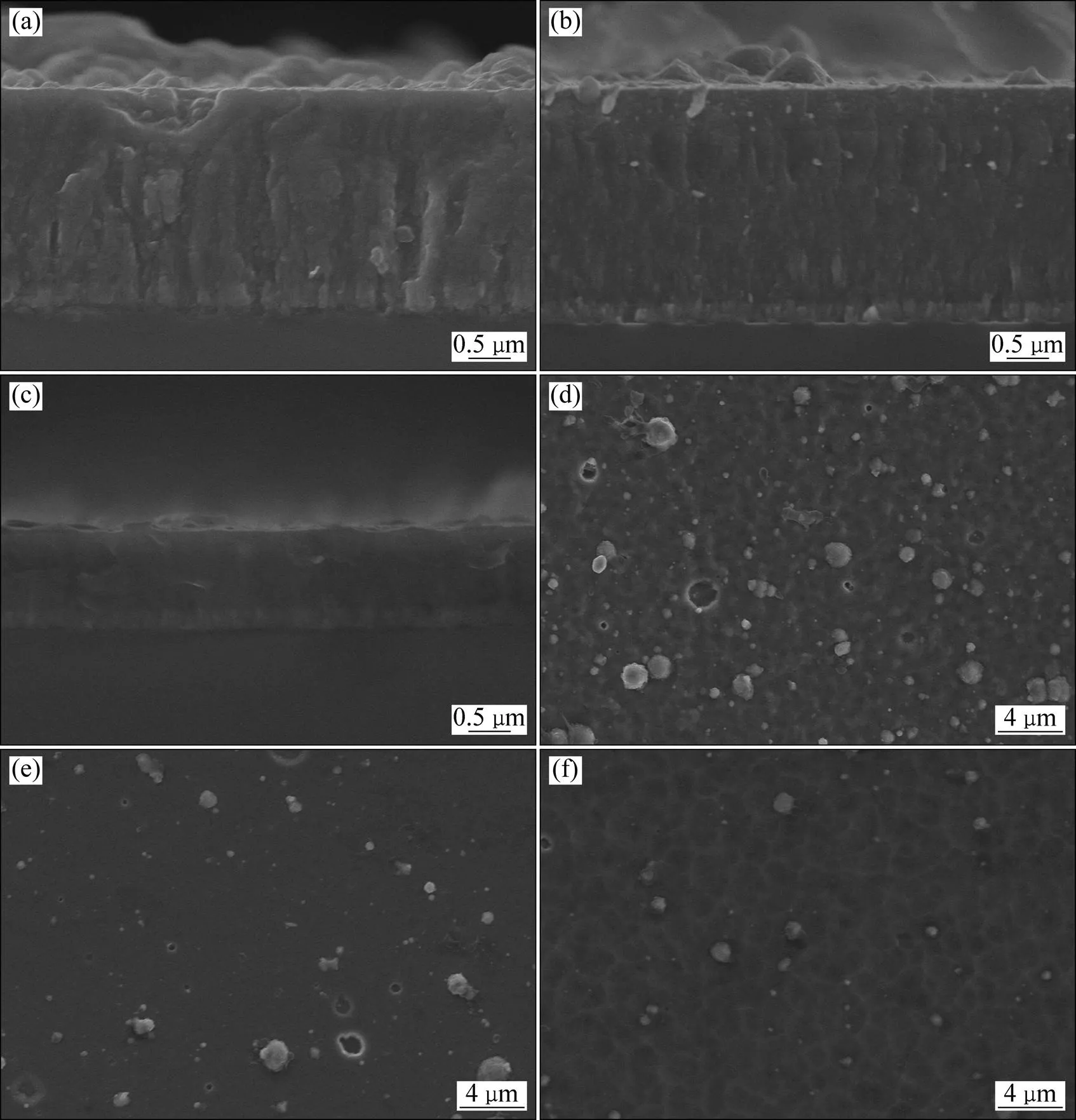

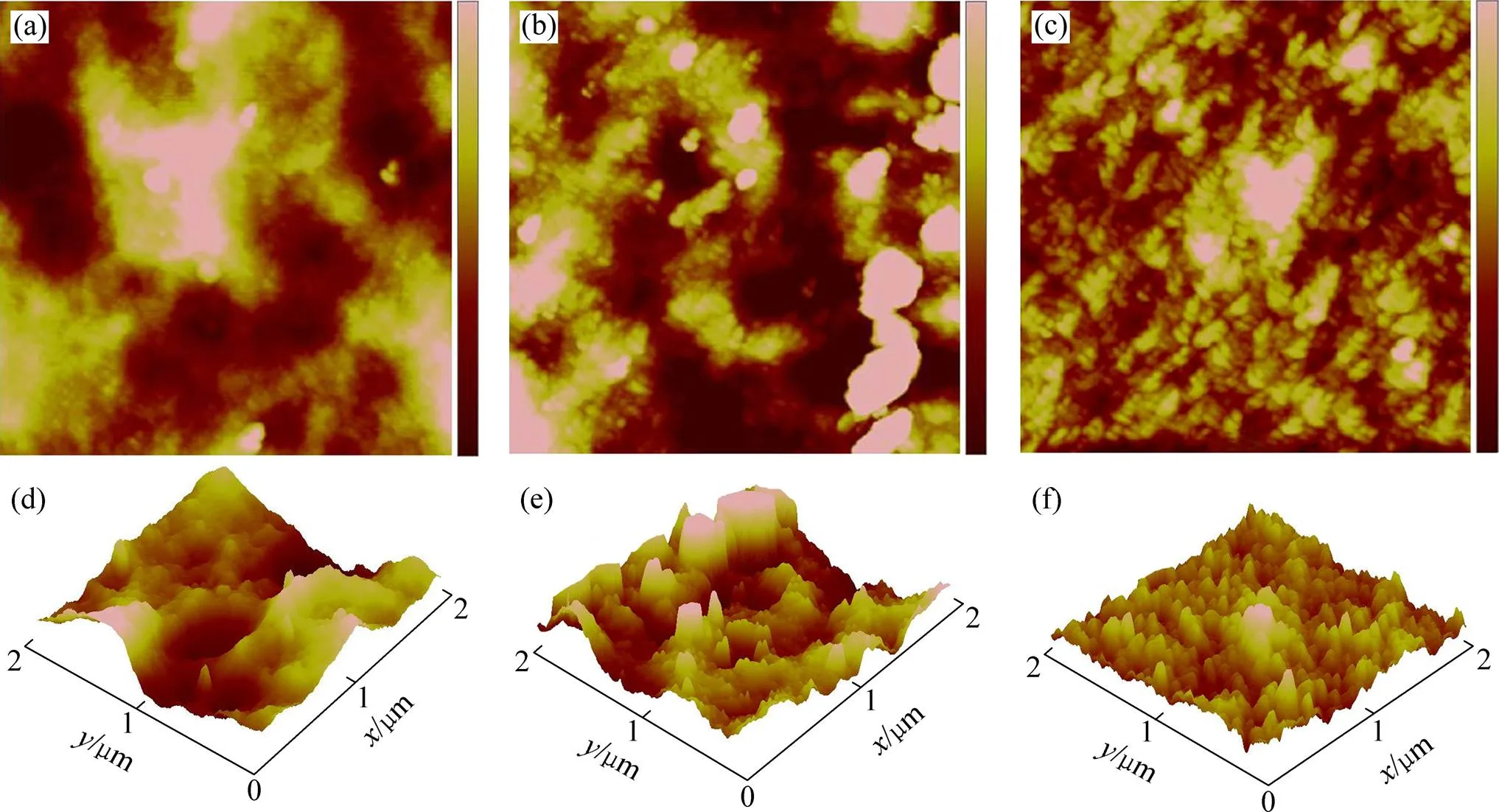

基底偏压是影响涂层的沉积速率、组织结构、残余应力及力学性能的重要因素。图1所示为不同偏压下制备AlTiN涂层的横截面和表面形貌。由图1可以看出,高铝涂层呈柱状生长,80 V偏压下制备的AlTiN涂层更为致密。当偏压由20 V增加到40 V时,Ti、Al、氮气及氩气离子的轰击作用增强,基底温度升高,沉积速率快,涂层厚度略微增加[15−16]。从40 V增加到80 V时,轰击离子的反溅射作用加强,涂层明显变薄(见图1(a)~(c))。电弧离子镀沉积后,在涂层表面得到的微坑使涂层更加致密[4]。图1(d)~(f)所示为在不同偏压下制备的AlTiN涂层的表面形貌。由图1(d)~(f)可知,AlTiN涂层致密,表面有镀膜过程中靶材局部产生的大液滴,随着偏压的增大,基底温度升高,液滴逐渐变少。当偏压为80V时,离子轰击能量较大,提高了沉积原子的扩散能力,使原子填充到柱状晶间,抑制柱状晶生长,并使涂层更加致密。图2所示为AlTiN涂层的原子力显微镜(AFM)表面形貌。由图2可知,随着偏压增大,表面液滴较小,表面粗糙度降低。

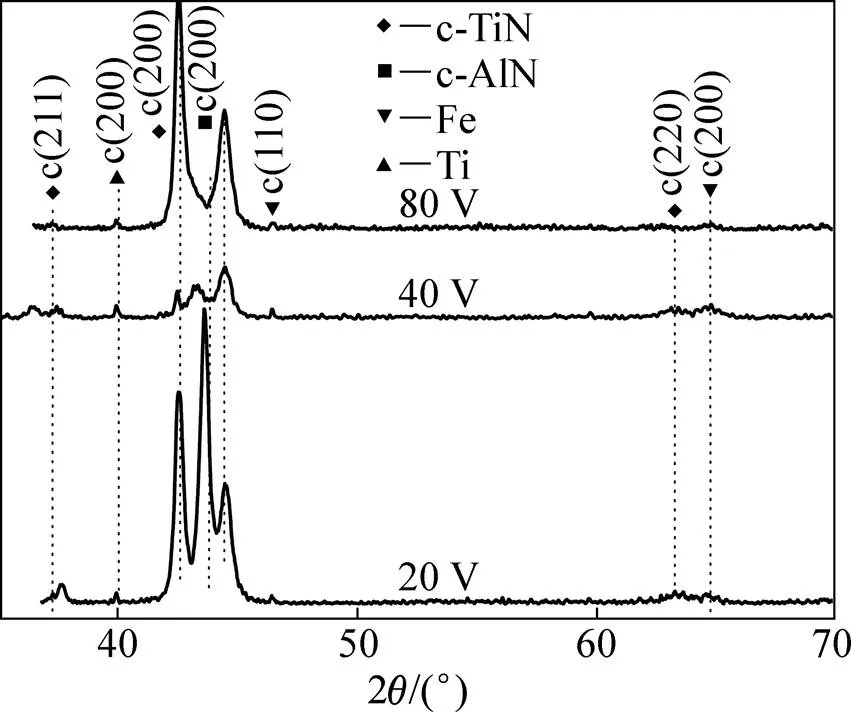

不同偏压时制备的AlTiN涂层的XRD谱如图3所示。涂层的择优取向和相结构随偏压的变化而改变。在20 V与40 V偏压下制备的涂层中,除了明显择优取向为(200)的面心立方c-TiN,由于铝含量超出c-TiN结构的固溶度,亚稳态c-AlN相的峰也很强。在40 V偏压时制备的涂层中,(200)方向的峰位变弱,其他方向的峰逐渐增强。在80 V偏压时制备的涂层中,除了基底的Fe峰,由于80 V时的沉积温度较高,提高了TiN的固溶度,只有1个TiAlN(200)的峰存在,且由于较高离子轰击产生压应力,晶面间距在生长方向变大,峰位向低角度偏移[20]。

2.2 力学性能

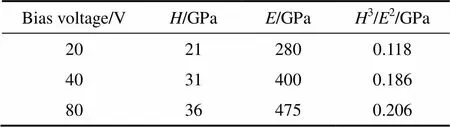

不同偏压时制备的涂层的硬度和弹性模量由纳米压痕仪测得。表1所列为不同偏压下涂层的硬度、弹性模量及3/2。随着偏压的增加,涂层硬度明显增加。XRD结果表明,涂层在高偏压下,呈明显的(200)取向,由文献[18]可知,TiAlN涂层在(200)择优取向中有更高的硬度。由于在高偏压下,离子轰击能量较大,涂层产生一定的压应力,提高涂层的硬度。3/2是影响摩擦性能的重要因素,随着偏压增大,3/2逐渐增大[22−24]。

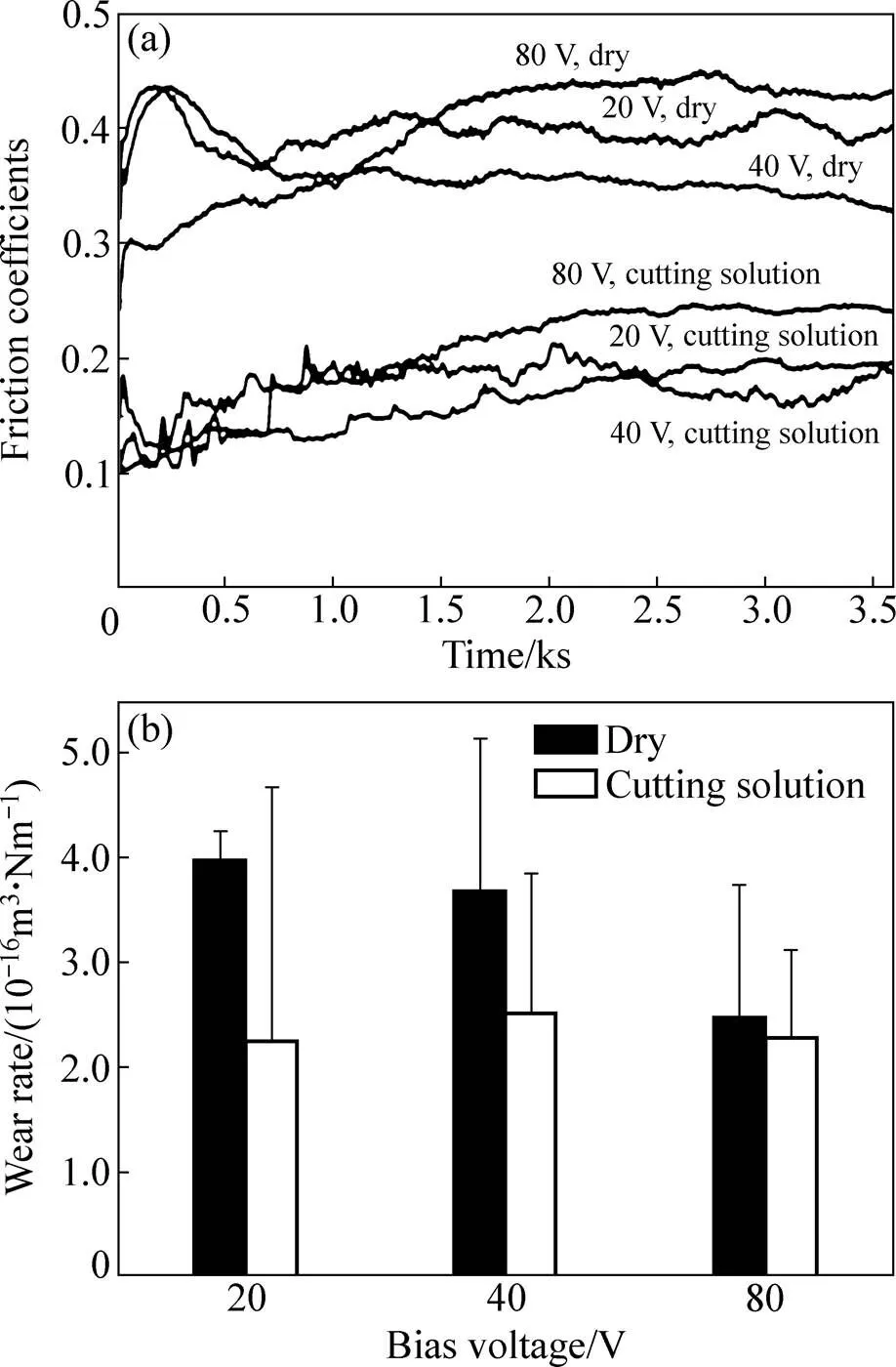

利用摩擦试验机研究了偏压对AlTiN涂层在干磨环境及切削液环境下摩擦学性能的影响。图4所示为AlTiN涂层在干磨环境及切削液环境下摩擦因数和磨损率的变化情况。在干磨环境下,偏压为20 V和40 V时制备的涂层的摩擦因数曲线整体呈先上升后下降、最后到达平稳状态。这主要是因为在摩擦初始阶段,样品表面存在大颗粒,导致摩擦因数增大;大颗粒被磨平以后,表面相对平整,摩擦因数下降,最终到达平稳磨损阶段。在20、40和80 V偏压下制备的AlTiN涂层的摩擦因数都在0.4附近波动。而在切削液环境下,摩擦因数降至0.15附近,切削液作为润滑介质,起到了润滑的作用。

图1 不同偏压下制备AlTilN涂层的横截面和表面形貌

磨损率结果表明(见图4(b)),在干磨环境下,涂层磨损率随偏压的增加而降低,与涂层的硬度及3/2值的变化规律相符。在切削液环境的润滑作用下,涂层磨损率减小,且随着偏压增大,磨损率变化不大。

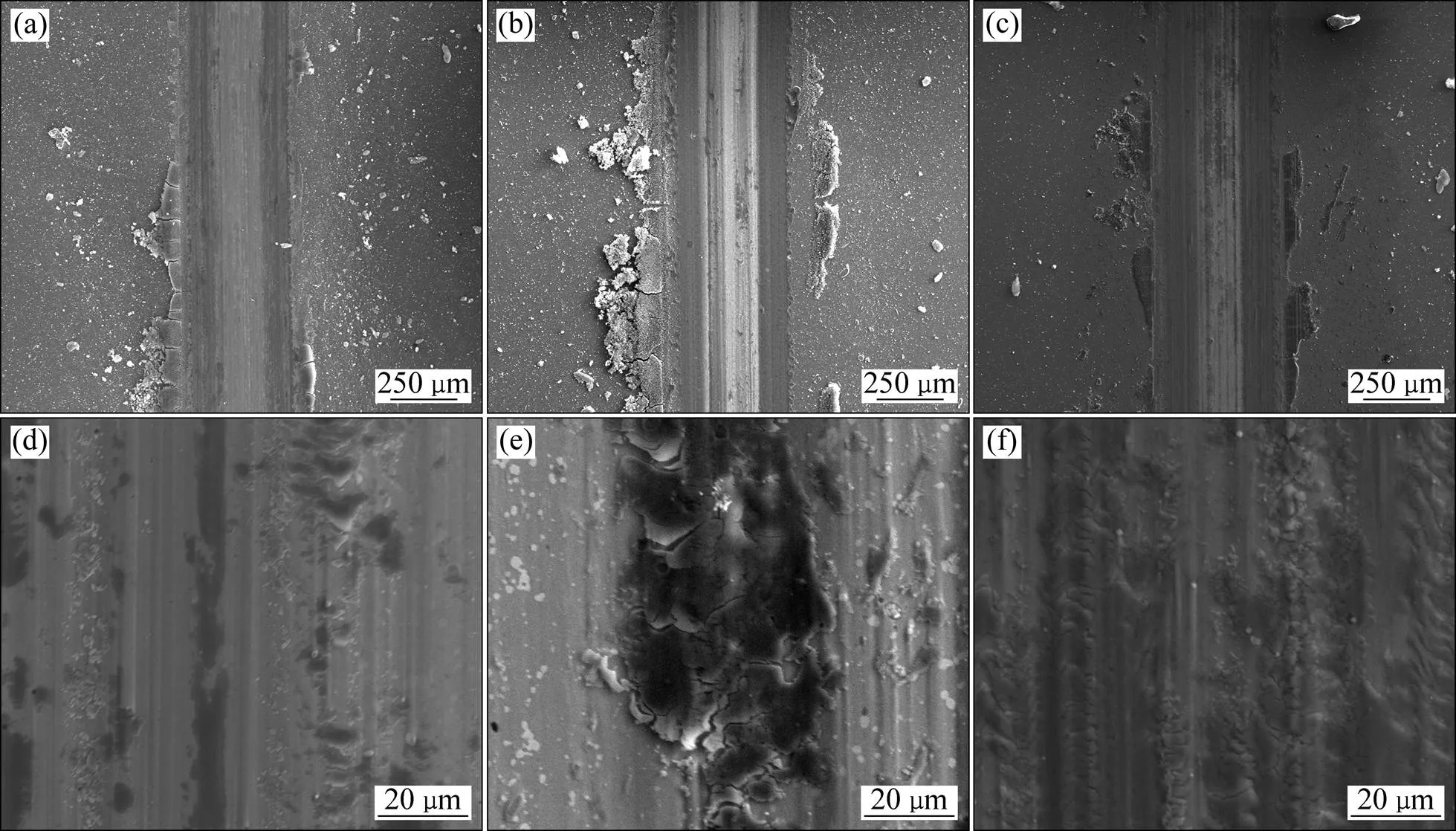

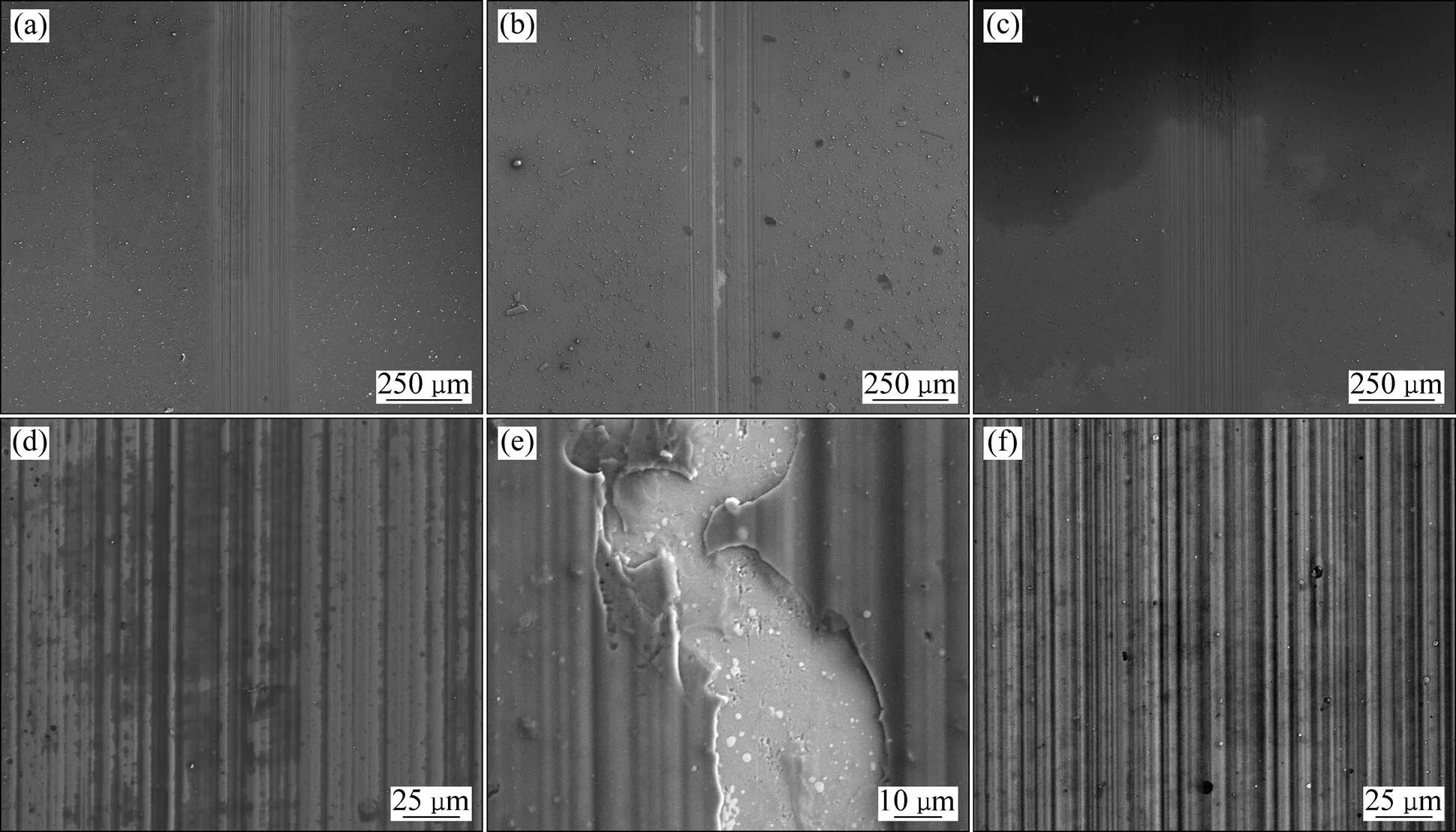

图5所示为涂层在干磨环境下的磨痕形貌。在干磨环境下,磨痕存在大量磨屑和犁沟,属于磨粒磨损,大量磨削仍附着在涂层表层,基底未裸露,无涂层完全剥落。从切削液环境下的形貌中可以看出(见图6),磨痕较干磨下,宽度较窄,存在更多的犁沟,仍属于磨粒磨损,但磨痕上的大多数磨屑在摩擦中被排出。在为20 V和40 V偏压制备的涂层的磨痕中,出现明显剥落。在切削液湿式切削条件下,磨屑即时排出摩擦区域,而在20 V和40 V偏压下制备的涂层结构不够致密,切削液会沿着为裂纹渗透进入涂层内部,在摩擦与液压的双重作用下,裂纹继续扩展,从而加速涂层的剥离,此时,尽管切削液环境下磨痕较窄,磨损率较干式摩擦较小,但已造成明显的涂层失效。因此偏压为20 V和40 V时制备的涂层在干式摩擦较湿式摩擦有一定的优势。偏压80 V偏压下制备的涂层,由于其结构致密,因此在切削液环境下,尽管存在大量的犁沟,但无明显剥落,在干摩擦及切削液环境下都显示出了较好的摩擦学性能。

图2 不同偏压下制备AlTilN涂层的AFM表面形貌

图3 不同偏压的AlTiN涂层的XRD谱

表1 不同偏压AlTiN 薄膜的硬度(H)、弹性模量(E)和H3/E2

图4 不同偏压制备 AlTiN涂层在不同环境下的摩擦因数及磨损率

图5 干磨环境中不同偏压下AlTiN涂层的磨痕形貌

图6 切削液中不同偏压下AlTiN涂层的磨痕形貌

2.3 腐蚀性能

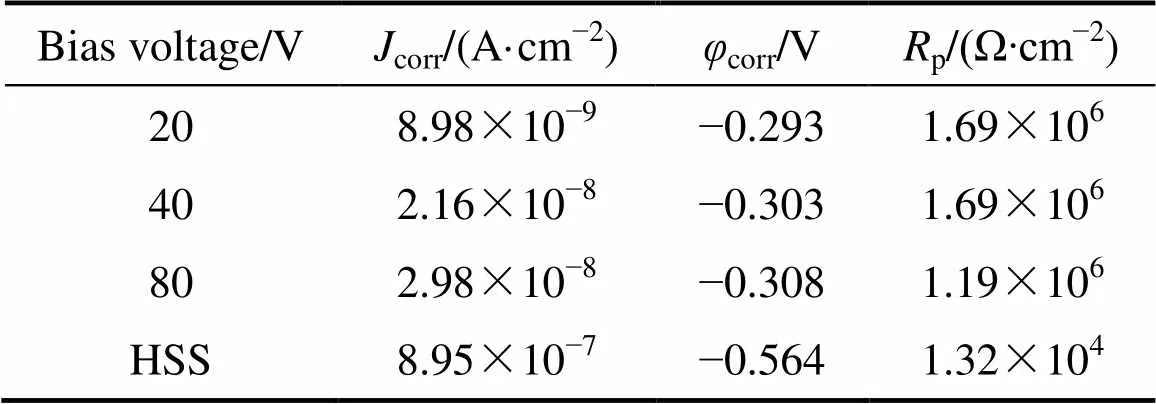

图7所示为不同偏压下制备的AlTiN涂层和高速钢基底在制备AlTiN涂层在pH 9.0溶液中浸泡30 min后的极化曲线。表2所列为极化曲线拟合得到的腐蚀电位(corr)、腐蚀电流(corr)和极化电阻(p)等电化学腐蚀参数。没有涂层的高速钢的corr和corr分别为−0.564 V和8.95×10−7 A/cm2。当高速钢基底表面镀AlTiN涂层后,AlTiN涂层/高速钢体系的corr明显正移,corr显著降低,说明AlTiN涂层可以提高高速钢的耐蚀性能。在偏压分别为20、40和80 V下制备的AlTiN涂层/高速钢体系的corr在−0.30 V左右;当偏压为20 V时,AlTiN涂层/高速钢体系的corr仅为8.98×10−9 A/cm2,明显小于偏压为40 V及80 V时制备的AlTiN涂层/高速钢体系的,说明偏压为20 V时制备的AlTiN涂层对高速钢基底的防护性能最好。

表2 AlTiN涂层在弱碱溶液中的腐蚀参数

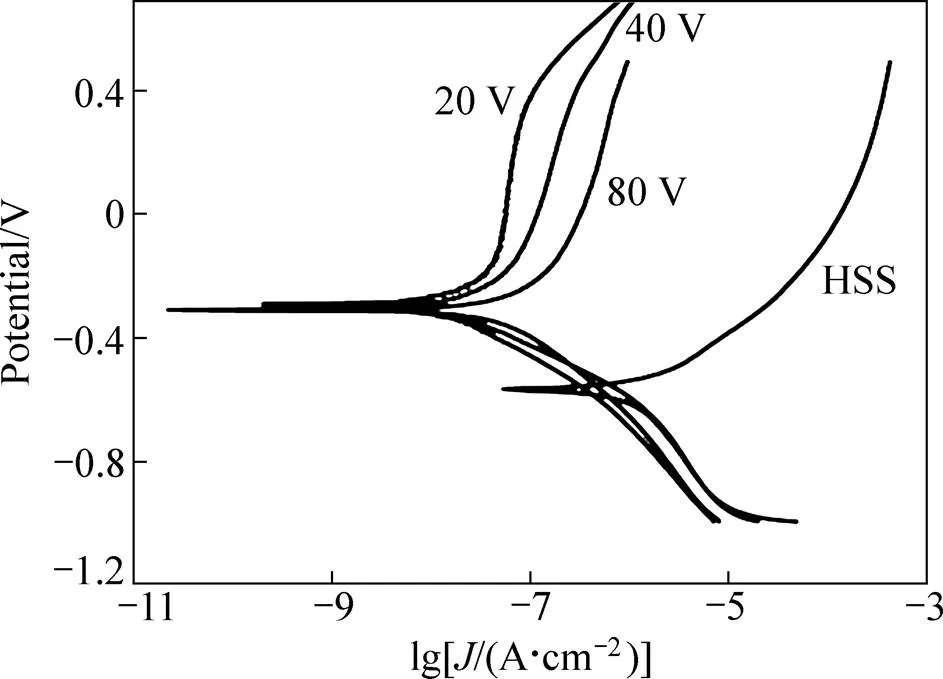

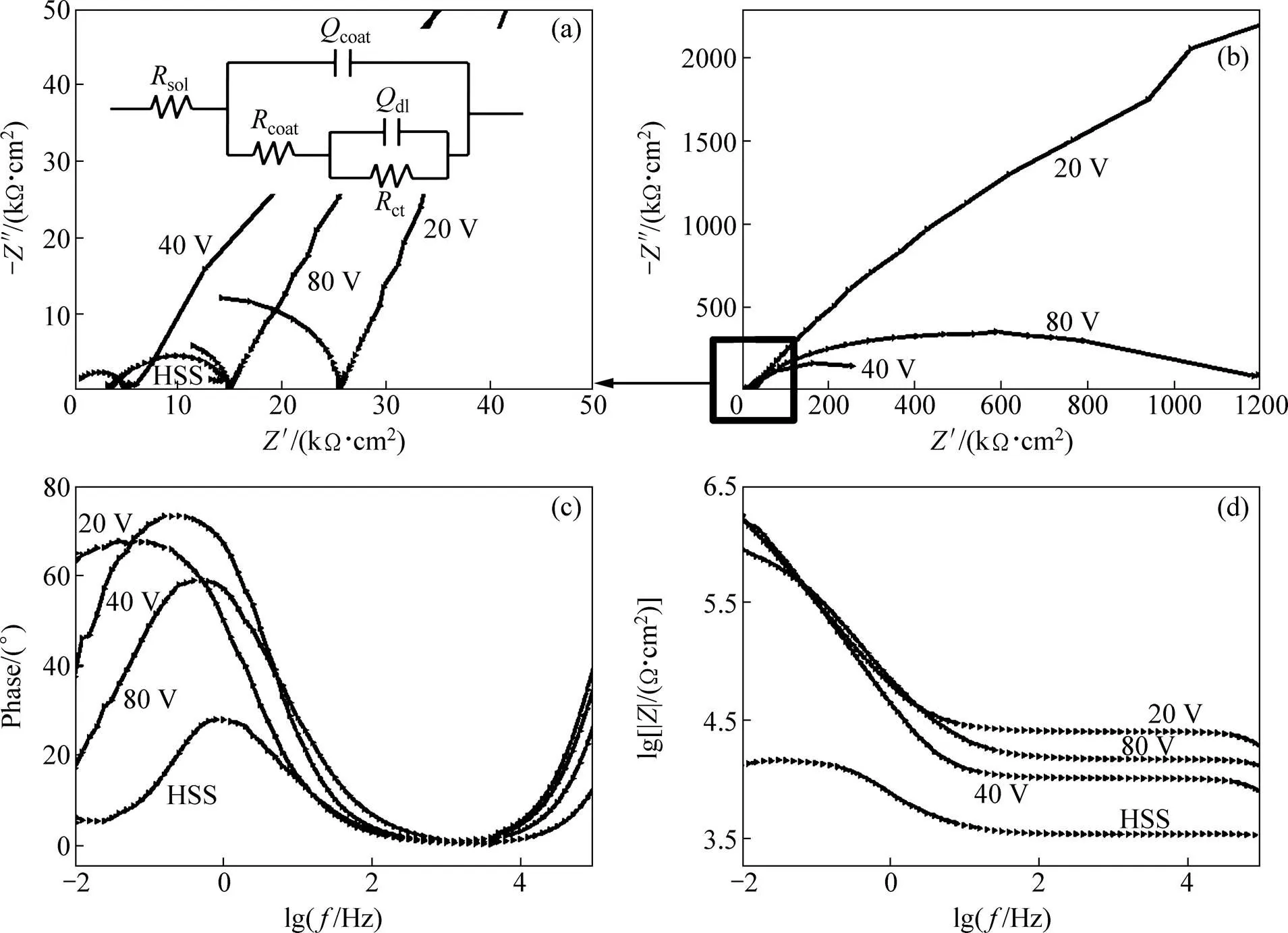

图8(a)~(d)所示为不同偏压下制备的AlTiN涂层在pH 9.0溶液中浸泡30 min后的Nyquist图和Bode图。由Bode图可知,AlTiN涂层/高速钢体系在10 kHz~0.01 Hz测量频率内出现两个容抗弧,容抗弧半径是材料耐腐蚀性能的直观判断,容抗弧的半径越大,则材料的耐腐蚀性能越好。高速钢基底表面镀AlTiN涂层后,AlTiN涂层/高速钢体系的容抗弧半径明显增大;当偏压为20 V时,高频和低频容抗弧半径均为最大,说明其防护性能最好。

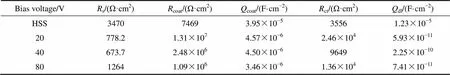

为了定量研究不同偏压下制备AlTiN涂层对高速钢基底的防护效果,采用ZSimpWin 3.10拟合软件,结合等效电路((()))对交流阻抗数据进行拟合[25],得到的电化学腐蚀参数见表3。在等效电路中(见图8(a)中插图),s是溶液电阻;coat为涂层电阻,表征涂层本身的腐蚀情况;coat为涂层电容;ct为电荷转移电阻,表征腐蚀介质和基体界面发生的腐蚀行为;dl为双电层电容[26]。

当偏压为20 V时,AlTiN涂层/高速钢体系的coat和ct分别为1.31×107和2.46×104Ω/cm2,高于偏压为40V(coat=2.48×106Ω/cm2,ct=9649 Ω/cm2)和80 V(coat=2.48×106Ω/cm2,ct=9649 Ω/cm2)的AlTiN涂层/高速钢体系。这是因为在低偏压下(20 V),金属离化率较低,AlTiN涂层表面有较多没有反应完全的金属Al液滴,Al本身具有良好的钝化性能,可以在弱碱溶液形成氧化膜,提高AlTiN涂层的致密度和防护性能[27]。而偏压40 V时制备的AlTiN涂层中,明显存在柱状晶(见图1(b)),腐蚀介质可以沿晶界渗入,耐蚀性较差;偏压80 V时制备的AlTiN涂层,涂层表面较为致密(见图1(c)),但其表面Al含量较少,耐蚀性能一般。

图7 AlTiN 薄膜在弱碱溶液中的极化曲线

图8 AlTiN 薄膜在弱碱溶液中的Nyquist图和Bode图(图8(a)中插图为等效电路图)

表3 AlTiN涂层及基底的等效电路得到的EIS参数

3 结论

1) 随着偏压的增大,离子轰击能量增大,沉积原子的扩散能力提高,原子可以填充到柱状晶间,抑制柱状晶生长,使AlTiN涂层更加致密。

2)随着涂层制备偏压的增大,涂层硬度明显增加。偏压为80 V时制备的涂层,由于其结构致密,因此在切削液环境下,存在大量的犁沟,但无明显剥落,其在干摩擦及切削液环境下都显示出了较好的摩擦学性能。

3) 当涂层制备偏压较低时,金属离化率较低,涂层表面存在大量Al液滴,可以形成一层钝化膜,从而提高AlTiN涂层的耐蚀性能。

REFERENCES

[1] 赵先锐, 冯尚申, 李勤涛, 马 李. 高速钢刀具常见材料失效典型案例分析[J]. 热加工工艺, 2013, 42(18): 189−195. ZHAO Xian-rui, FENG Shang-shen, LI Qin-tao, MA Li. Analysis on typical material failure cases of high speed steel cutting tool[J]. Hot Working Technology, 2013, 42(18): 189−195.

[2] 宋学会, 刘秀英, 赵黎娟. 高速钢刀具材料及热处理工艺选择[J]. 国外金属热处理2005, 26(1): 30−34. SONG Xue-hui, LIU Xiu-ying, ZHAO Li-juan. Selection of high-speed steel tool material and heat treatment process[J]. Heat Treatment of Metals Abroad, 2005, 26(1): 30−34.

[3] 肖继明, 李 言, 白力静, 袁启龙, 郑建明. CrAlTiN涂层高速钢刀具的切削性能和磨损特性[J]. 材料热处理学报, 2005, 26(6): 117−121. XIAO Ji-ming, LI Yan, BAI Li-jing, YUAN Qi-long, ZHENG Jian-ming. Cutting and wear property of CrAlTiN deposited on high-speed steel cutting tool[J]. Transactions of Materials and Heat Treatment, 2005, 26(6): 117−121.

[4] WU W, CHEN W, YANG S, LIN Y, ZHANG S, CHO T Y, LEE G H, KWON S C. Design of AlCrSiN multilayers and nanocomposite coating for HSS cutting tools[J]. Applied Surface Science, 2015, 351: 803−810.

[5] DEVIA D M, RESTREPO-PARRA E, ARANGO P J, TSCHIPTSCHIN A P, VELEZ J M. TiAlN coatings deposited by triode magnetron sputtering varying the bias voltage[J]. Applied Surface Science, 2011, 257(14): 6181−6185.

[6] 王赛玉, 蔺绍江, 陈 肖. TiAlCrN涂层的高温氧化行为[J]. 中国有色金属学报, 2013, 23 (8): 2267−2273. WANG Sai-yu, LIN Shao-jiang, CHEN Xiao. Thermal residual stress analysis of TiAlN coating[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2267−2273.

[7] 黄自谦, 贺跃辉, 蔡海涛, 肖逸锋, 黄伯云. TiAlN涂层的热残余应力分析[J]. 中国有色金属学报, 2007, 17(6): 897−902.HUANG Zi-qian, HE Yue-hui, CAI Hai-tao, XIAO Yi-feng, HUANG Bai-yu. Thermal residual stress analysis of TiAlN coating[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 897−902.

[8] ZHAO Hui, WANG Xiao-hui, LIU Qiu-lei, CHEN Li-jia, LIU Zheng. Structure and wear resistance of TiN and TiAlN coatings on AZ91 alloy deposited by multi-arc ion plating[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S2): s679−s682.

[9] KEUNECKE M, STEIN C, BEWILOGUA K, KOELKER W, KASSEL D, DEN BERG H V. Modified TiAlN coatings prepared by d.c. pulsed magnetron sputtering[J]. Surface and Coatings Technology, 2010, 205(5): 1273−1278.

[10] CHEN L, CHANG K K, DU Y, LI J R, WU M J. Thermal stability and oxidation resistance of Ti-Al-N coatings[J]. Thin Solid Films, 2011, 519: 3762−3767.

[11] ZHAO S S, DU H, ZHENG J D, YANG Y, WANG W, GONG J, SUN C. Deposition of thick TiAlN coatings on 2024 AlSiCpsubstrate by Arc ion plating[J]. Surface and Coatings Technology, 2008, 202: 5170−5174.

[12] JOHNSON L J S, THUVANDER M, STILLER K, ODÉN M, HULTMAN L. Spinodal decomposition of Ti0.33Al0.67N thin films studied by atom probe tomography[J]. Thin Solid Films, 2012, 520(13): 4362−4368.

[13] CHEN L, MOSER M, DU Y, MAYRHOFER P H. Compositional and structural evolution of sputtered Ti-Al-N[J]. Thin Solid Films, 2009, 517: 6635−6641.

[14] JIANXIN D, AIHUA L. Dry sliding wear behavior of PVD TiN, Ti55Al45N, and Ti35Al65N coatings at temperatures up to 600℃[J]. International Journal of Refractory Metals and Hard Materials, 2013, 41: 241−249.

[15] MAYRHOFER P H, MUSIC D, SCHNEIDER J M. Influence of the Al distribution on the structure, elastic properties, and phase stability of supersaturated Ti1−xAlN[J]. Journal of Applied Physics, 2006, 100(9): 094906.

[16] YAO Y, LI J, WANG Y, YE Y, ZHU L. Influence of the negative bias in ion plating on the microstructural and tribological performances of Ti-Si-N coatings in seawater[J]. Surface and Coatings Technology, 2015, 280:154−162.

[17] YE Y, WANG Y, CHEN H, LI J, ZHOU S, XUE Q. Influences of bias voltage on the microstructures and tribological performances of Cr-C-N coatings in seawater[J]. Surface and Coatings Technology, 2015, 270: 305−313.

[18] 禇开宇. 绿色高速干式切削技术的研究内容及其发展[J]. 工具技术, 2008, 42(8): 6−10.CHU Kai-yu. Research contents and development of 21 century green high-speed dry cutting technology[J]. Tool Engineering, 2008, 42(8): 6−10.

[19] 贾晓鸣, 王宝中, 冯喜京. 绿色切削加工技术分析[J]. 润滑与密封, 2002, 6: 83−85. JIA Xiao-ming, WANG Bao-zhong, FENG Xi-jing. Analysis of green machining technology[J]. Lubrication Engineering, 2002, 6: 83−85.

[20] 李 沛, 谷文翠, 钟庆东, 贾丛丛, 黄 峰. 偏压对磁控溅射制备Ni掺杂TiB2基涂层结构及力学性能的影响[J]. 真空科学与技术学报, 2015, 35(5): 594−600.LI Pei, GU Wen-cui, ZHONG Qing-dong, JIA Cong-cong, HUANG Feng. Synthesis and mechanical property improvement of Ni-Doped TiB2 coatings[J]. Chinese Journal of Vacuum Science and Technology, 2015, 35(5): 594−600.

[21] KUTSCHEJ K, RASHKOVA B, SHEN J, EDWARDS D, MITTERER C, DEHM G. Experimental studies on epitaxially grown TiN and VN films[J]. Thin Solid Films, 2007, 516: 369−373.

[22] BAO Y W, WANG W, ZHOU Y C. Investigation of the relationship between elastic modulus and hardness based on depth-sensing indentation measurements[J]. Acta Material, 2004, 52(18): 5397−5404.

[23] MUSIL J, KUNC F, ZEMAN H, POLAKOVA H. Relationships between hardness, Young’s modulus and elastic recovery in hard nanocomposite coatings[J]. Surface and Coatings Technology, 2002, 154: 304−313.

[24] 郭 峰, 王永欣, 薛群基, 王立平. 偏压对CrN涂层结构与海水环境摩擦学行为的影响[J]. 摩擦学学报, 2014, 34(6): 609−616.GUO Feng, WANG Yong-xin, XUN Qun-ji, WANG Li-ping. Effect of bias on microstructure and tribological behavior in artificial seawater of CrN coatings[J]. Tribology, 2014, 34(6): 609−616.

[25] ZHAO Xia, LIU Shuan, WANG Xiu-tong, HOU Bao-rong. Surface modification of nano-ZrO2with styrene coupling agent and investigation of its effect on the corrosion behavior of epoxy coating[J]. Chinese Journal of Oceanology and Limnology, 2014, 33(5): 1163−1171.

[26] LIU Shuan, SUN Hu-yuan, SUN Li-juan, FAN Hui-ji.Effects of pH and Cl−concentration on corrosion behavior of the galvanized steel in simulated rust layer solution[J]. Corrosion Science, 2012, 65: 520−527.

[27] 刘 栓, 孙虎元, 孙立娟, 张 宁, 陈建敏. Galvalume镀层钢在青岛海域海水中的耐蚀性能研究[J]. 材料工程, 2015, 43(3): 113−118. LIU Shuan, SUN Hu-yuan, SUN Li-juan, ZHANG Ning, CHEN Jian-min. Corrosion resistance of galvalume coated steel in Qingdao seawater[J]. Journal of Materials Engineering, 2015, 43(3): 113−118.

(编辑 龙怀中)

Effect of bias on structure and properties of AlTiN coating deposited on high-speed steel

NIU Rui-li1, 2, LI Jin-long1, LIU Shuan1, WANG Yong-xin1, SHI Wen2, CHEN Jian-min1

(1. Key Laboratory of Marine Materials and Related Technologies, Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, China;2. School of Materials Science and Engineering, Shanghai University, Shanghai 200012, China)

To improve the microstructure and mechanical properties of high-speed steel, the effects of bias on the mechanical performance, tribological behavior in cutting fluid environment and electrochemical corrosion behavior of AlTiN coatings deposited on high speed steel by arc ion plating were investigated. The morphologies, phase structure and hardness of AlTiN coatings under different bias were measured by SEM, XRD and Nano-Indenter, respectively. The tribological properties and corrosion resistance of AlTiN coatings were tested by reciprocating friction tester and electrochemical work station. The results indicate that the hardness and wear resistance are improved significantly with the increase of bias. When the bias voltage is 80 V, AlTiN coating with compact structure displays good tribological properties in both air and cutting fluid environment. When the bias voltage is 20 V, AlTiN coating exhibits better corrosion resistance in weak alkaline environment.

AlTiN coating; bias; tribology performance; corrosion resistance

Project(51575510) supported by the National Natural Science Foundation of China; Project (LY14E010005) supported by the Natural Science Foundation of Zhejiang Province, China; Project(2013D10005) supported by the Ningbo International Cooperation Program, China; Project (2011B81001) supported by the Advanced Coating and Film Innovation Team, China

2015-10-12; Accepted date:2016-02-26

LI Jin-long; Tel: +86-574-86685171; E-mail: lijl@nimte.ac.cn

1004-0609(2016)-12-2564-09

TG174.4

A

国家自然科学基金资助项目(51575510);浙江省自然科学基金资助项目(LY14E010005);宁波国际合作项目(2013D10005);先进涂层与薄膜材料创新团队资助项目(2011B81001)

2015-10-12;

2016-02-26

李金龙,研究员;电话:0574-86685171;E-mail:lijl@nimte.ac.cn