大型火电机组模块式凝汽器制造工艺研究

(东方汽轮机有限公司,四川 德阳,618000)

大型火电机组模块式凝汽器制造工艺研究

汤精忠,邓富军,杨必林

(东方汽轮机有限公司,四川 德阳,618000)

文章展示的是土耳其Karabiga模块式凝汽器厂内制造技术的研究内容,着重介绍了壳体装配、焊接变形控制、同轴度找正、胀管焊管、水压泄漏检测等关键环节的技术创新亮点。

模块式凝汽器,制造工艺研究

1 前言

土耳其Karabiga项目为2×660 MW机组,是电站辅机事业部代表公司与北重-阿尔斯通(现GE)签订的涉外重点项目,属“一带一路”沿线国重大能源基础设施建设项目。其N-35600型凝汽器按壳体模块式厂内制造,尚属首次。该项目凝汽器最大特点是实现了模块化,便于电厂现场组合安装。该凝汽器壳体模块涉及到组装、穿管、胀管、焊管、管程压力试验、保护、包装、起吊(超行车能力)等方面,具有产品要求严格、技术难度大、施工周期长、占用场地多、安全质量风险高等特点,所以,模块式凝汽器壳体的制造是整个凝汽器制造的重中之重。在该项目工艺研究中,应用了PFMEA(过程潜在失效模式和后果分析)技术进行风险评价和风险预控。

2 结构特征

凝汽器壳体模块主要由进水侧端管板组件、出水侧端管板组件、管束组件、换热管(钛质)、侧板组件、抽空气装置等组成,如图1所示。壳体模块的主要参数见表1。

图1 凝汽器壳体模块三维示意图

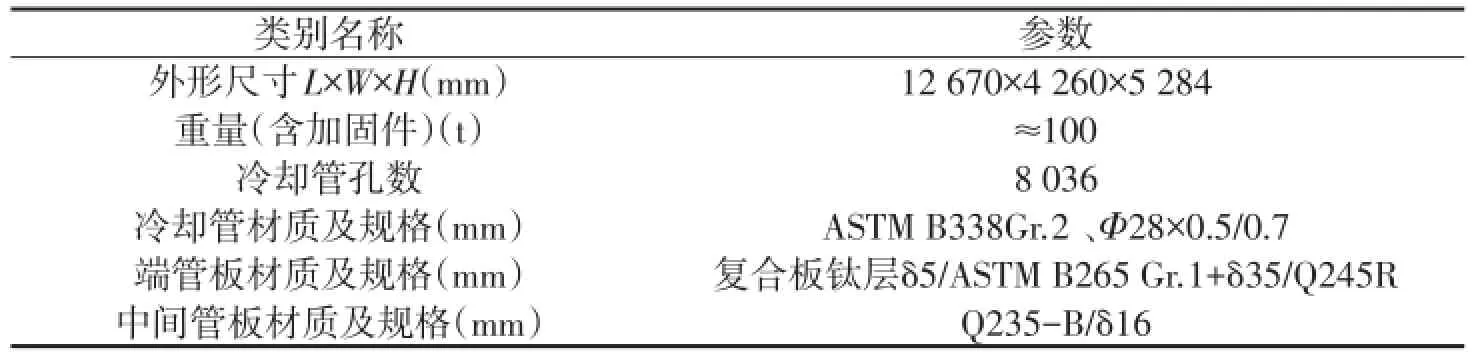

表 1单个壳体模块主要参数

3 制造难点及实现过程

3.1端管板管孔加工质量的保证

换热管孔的加工质量(公差尺寸及粗糙度要求等)将直接影响穿管、管与管板的胀接强度、管口焊接质量等重要性能要求。

该项目凝汽器端管板为爆炸式复合钛板(δ 35+5),管孔尺寸公差要求高,为公司首次加工,加工刀具为全新设计,且需进行工艺试验。

通过做相关工艺试验,充分考虑质量、成本等综合因素,采用“数控加工底孔+精镗孔”的加工工艺(见表2)。

表2 端管板管孔加工刀具及参数

3.2端管板组件装焊变形的控制

3.2.1 端管板组件装焊设计结构

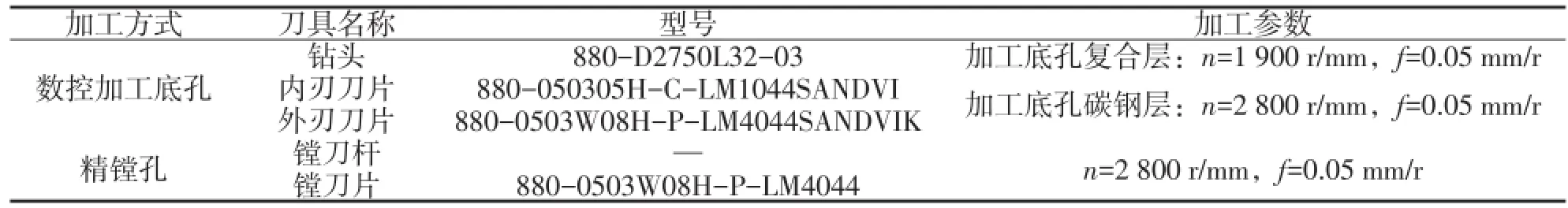

端管板碳钢侧与接颈法兰装焊成端管板组件,如图2所示。

图2 端管组件装焊示意图

3.2.2 端管板组件装焊变形分析[1]

由图2可知,只是在端管板碳钢面焊接接颈法兰,形成了端管板单面(碳钢侧)焊接,焊缝长度较长,焊接量较大,由于焊接应力的影响,就会造成复合板的角变形和侧板的旁弯变形。且钛复合板焊接后不允许进行去应力处理,将防变形拉筋等去除后,由于应力的释放,易导致零件变形。

3.2.3 焊接变形的控制

(1)制定合理的装焊工艺顺序及拉筋布置方式:先将端管板框架装配为一部套件,框架内部加拉筋(见图3),采用背靠背、对称、分段跳焊等方式焊接,焊后及时热处理,严格控制焊接变形。

图3 端管板框架拉筋布置示意图

(2)取两件管孔已加工的、平面变形方向相反(凹对应凹、凸对应凸)的端管板,将两端管板钛侧面对面重叠平放在装焊平台上,钛层之间用橡胶皮进行完全隔开。端管板四周每隔300 mm均布工艺搭子连接,在冷却管孔区每一平方米范围内用螺栓将两块管板联接紧固,使两管板表面完全贴合,如图4所示。

图4 两端管板背靠背装配示意图

(3)将框架装配于端管板碳钢侧(见图5),采用富氩气体保护焊,按制定的工艺施焊,有效地控制了焊接变形,最大变形量在5 mm以下。

图5 框架与端管板装焊示意图

3.3胀接强度的保证

管径达Φ28的钛质换热管的胀接为公司首次。为了保证胀接强度,综合考虑质量、成本因素,采用了机电式胀管机及可调试式胀管器,用胀接力矩控制胀接质量,代替了传统用胀管率或减薄率的衡量标准。按要求,胀管扭矩必须通过钻孔、胀管、压力试验、拉脱试验进行确定。

(1)试样准备

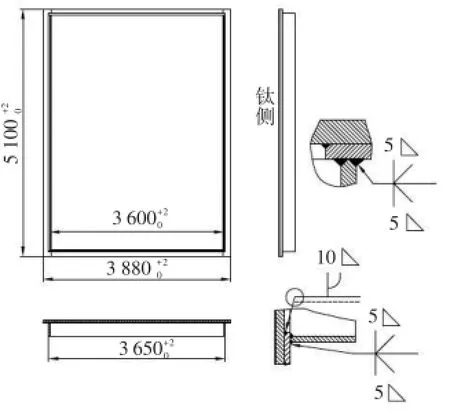

试板:详见图6;试管:详见图7。

图6 试板示意图

图7 试管示意图

(2)设备准备

胀管机:MD-0250V机电式胀管机(日本制造);胀管器:新型可调试胀管器Φ28×0.5×34、Φ 28×0.7×34。

(3)试验数据记录

试验数据记录样表见表3[1]。

(4)水压试验

采用水压工装,将试件装配于工装上(见图8),进行0.8 MPa水压试验,稳压30 min,无泄漏。

(5)拉脱力检验

对不同力矩的管子进行拉脱试验,并记录。

表3 土耳其项目管与管板胀接试验记录样表

图8 水压试验装配图

(6)扭矩的确定

A.管子的最低拉断力F的计算公式为:F=Rm×So。其中:Rm为管子的抗拉强度;So为管子的横截面积。该项目管子最低拉断力计算如下:

Φ28×0.7 mm F=400×3.14×(14×14-13.3× 13.3)=24 002.16 N,其25%F=6 kN;

Φ28×0.5 mm F=400×3.14×(14×14-13.5× 13.5)=17 270 N,其25%F=4.3 kN。

B.扭矩的确定条件为:拉脱力大于管子最低拉断力F的25%。

通过拉脱数据(见图9),结合以往类似项目要求,考虑经验系数,将该项目管板胀接力矩定为14 N·M。

图9 拉脱力数据示意图

3.4管口密封焊工艺评定

由于首次实施Φ28×0.5/0.7钛管管口密封焊,无对应的PQR及WPS,故必须新作。

先按规范DB 45.7.5-2015制作焊接试件并检验焊缝(外观、无损、金相等),再依据PQR和WPS确定焊接参数,详见表4。

表4 管与管板管口密封焊焊接参数

3.5壳体模块的组装和水压试验

3.5.1 难点分析

(1)单个模块的重量(约100 t)超过辅机事业部行车起吊能力;

(2)单个模块尺寸大(12 670×4 260×5 284),且4个模块同时生产,模块的装焊工艺布局及完工起吊发货成为一大难点,且安全风险高;

(3)单模块灌水后重量接近车间地基设计承载能力,现有装焊平台无法满足灌水后载荷;

(4)管束同轴度要求较高,相邻中间管板同轴度≤Φ2 mm,整个管束同轴度≤Φ3 mm;

(5)单个模块管孔数量较多(16 072个管口),管孔的胀管质量和焊管质量控制成为一大难点;

(6)管程水压试验发生泄漏位置的判定难度很大。

3.5.2 过程实现

3.5.2.1 合理的工艺布局

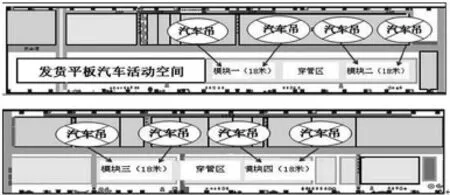

综合考虑产品、工艺、设备、发货等,结合车间尺寸进行的工艺布局详见图10。

图10 模块制造工艺布局示意图

3.5.2.2 壳体模块的装配

(1)设计装焊平台

综合考虑地基强度、模块尺寸等,设计了专用装配平台。

(2)设计主要工装

(a)设计中间管板连接工艺螺杆:用于连接、调整相邻中间管板之间的距离,工艺螺杆设计为可重复使用(见图11)。

图11 中间管板连接、调整螺杆示意图

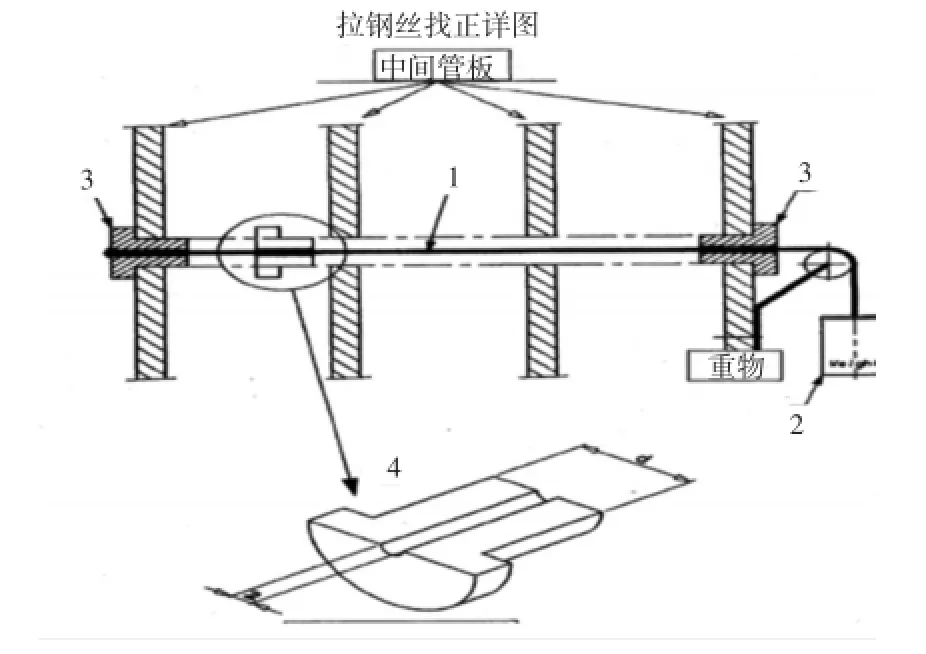

(b)设计同轴度调整工装:同轴度测量器(见图12)、找正丝堵(见图13)、调整辅助工装(含工字钢、楔铁块),见图14。

图12 同轴度测量器示意图

图13 找正丝堵示意图

图14 同轴度调整辅助工装装配示意图

(3)制定合理的装配工艺顺序

(a)在装焊平台上划出模块的中心位置线、底部H型钢位置线、端管板装配位置线,先将底部H型钢就位,然后吊装一端管管板调整位置合格后采用工艺支撑架将其支撑固定;

(b)以端管板为基准划准中间管板位置线,按钢印顺序(进刀侧朝向穿管方向)依次将中间管板装配于平台上,中间管板厚度方向定位焊固定块,相邻中间管板四周和中间装配6件调整工艺螺杆(见图15)。

图15 中间管板装配工艺螺杆示意图

(c)同轴度找正:以端管板为基准找整个管束同轴度,利用辅助工装进行同轴度调整(见图16)[1]。

图16 同轴度调整示意图

(d)管束模块的焊接:焊接时应保证调整合格的尺寸不变,并选择合理的焊接顺序及焊接方式以控制变形,焊接过程中监测相邻中间管板同轴度变化情况,并做记录。对所有内外相通的焊缝进行PT或MT检验。

3.5.2.3管与管板胀接、焊接质量控制

(1)清洁度的保证

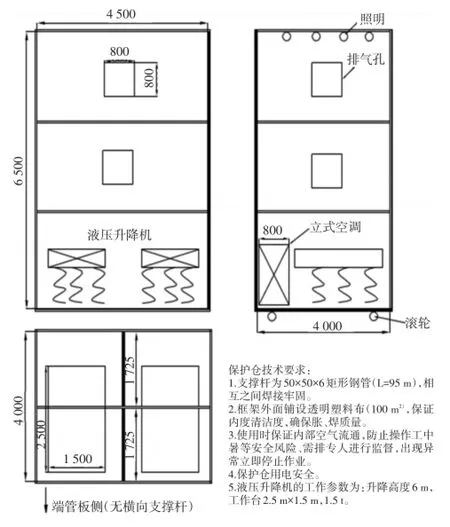

清洁度对胀管、焊管质量的保证至关重要。因此,在内部管束已焊接完成的壳体模块两端布置了专用清洁度保护仓(见图17),同时在壳体模块外面覆盖阻燃布。

图17 清洁度保护仓设计示意图

(2)胀管质量的控制

(a)穿管过程控制

编制专项标准SOP,规范穿管作业,保证管束组件的清洁度,为胀管、焊管质量的控制创造条件。

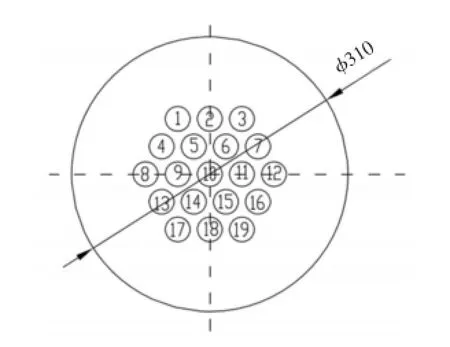

(b)胀管顺序的规定

为控制胀管力矩对端管板变形的影响,采用分区域跳胀的方式,在管孔布置图上标注方法以明确具体胀接顺序(见图18),每一区域胀接完后,检验确认是否漏胀。

图18 胀接顺序示意图

(c)胀接设备的选用、胀接参数的控制

采用电动扭矩胀管机(日本制造),选用新型可调试胀管器(Φ28×0.5×34、Φ28×0.7×34)。同时要求每个班组开始工作时每隔400根管子就需在工艺试板上确认扭矩,确保胀管扭距符合工艺要求;每胀接1 000个孔更换胀管器或胀珠,以确保胀管器在合理寿命期内使用;每天开始胀管前,预先将待胀的管孔和管子吹去浮尘,清洗干净并干燥处理。

(d)检验

外观检验;拉脱试验。

(3)焊管质量的控制

(a)焊管前管伸出管板距离检查

严格控制管伸出管板端面0.3~0.5 mm。

(b)焊管前清理

每根管子穿过整个模块后,使用推管工装(见图19),将管子向一端推出70 mm,清理干净管孔和推出的管段后,再向反方向推出管板70 mm,重复清理另一端。焊接前,用溶剂将待焊接部位及周围清理干净。

图19 专用清洗钛管及管孔推管工装示意图

(c)焊接过程

为了控制焊接变形和焊接热影响,保证焊接质量,要求必须按管孔焊接顺序进行施焊;每焊一个管孔须隔4个孔以上距离焊接另一个孔;每台设备、每个班开始焊接时以及每隔500个孔均要在试板上试焊检查一次,确认焊接参数和焊接设备的正确性。

(d)检验

外观、PT及对焊接试板进行检验。

3.5.2.4 模块管程水压

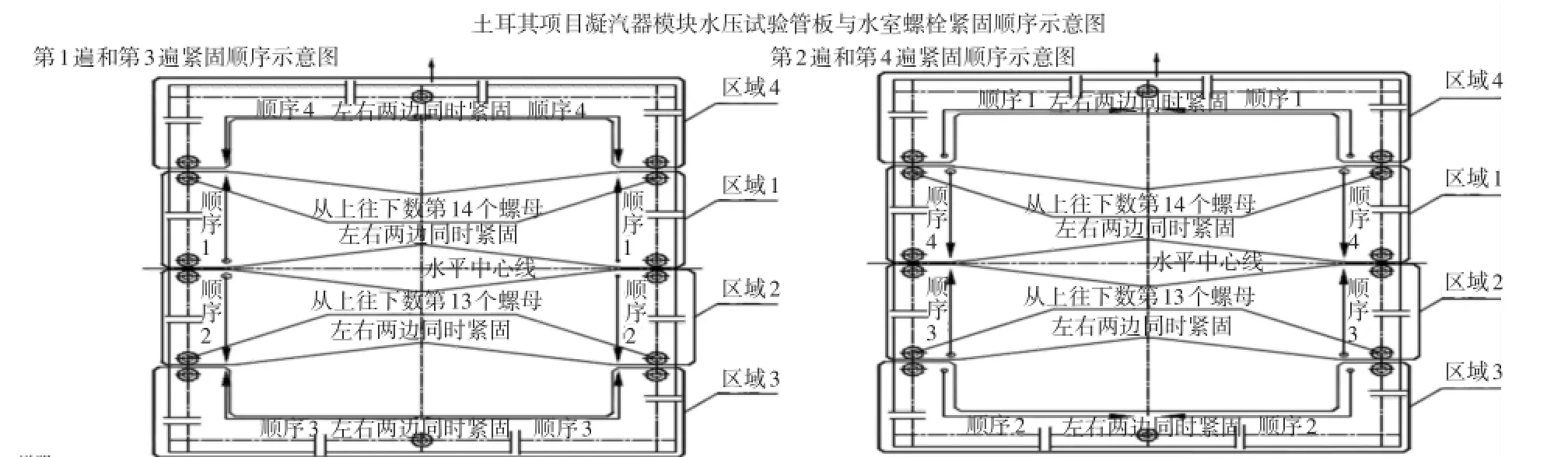

设计专用泵水工装,采用2件水室作为泵水工装。按规定的紧固件装配顺序(见图20)将水室装配于端管板上。管程水压按对应的标准作业指导书(SOP)执行,并依据图纸及规范中的要求制定专项压力曲线(见图21)。

图20 管板与水室螺栓紧固顺序示意图

图21 壳体模块管程压力曲线示意图

4 技术创新点

总结土耳其Karabiga(2×660 MW)常规机组凝汽器厂内模块式的制造经验,有以下几个技术创新点:

(1)该项目制造前,对于整个工艺方案策划,采用PFMEA(过程潜在失效模式和后果分析)进行了风险评价及风险预控;

(2)试验研究并应用了钛复合板(δ5/ASTM B265 Gr.1+δ35/Q245R)Φ28管孔的钻孔、铰孔、倒角及去毛刺等加工技术;

(3)管板与换热管采用扭矩控制的胀管技术,为公司首次在涉外火电机组上应用;

(4)管径达Φ28的钛质换热管,为公司首次实施管与管板的胀接、密封焊;

(5)壳体模块整体与水室管程水压试验过程中管或管口泄露检验技术(真空设备、分阶段目测、单根换热管灌水等多种检测方式相结合)的综合应用;

(6)总重(达100 t)超行车能力的壳体模块,采用大型汽车吊抬吊方式发货,作为辅机事业部也属首次。

5 结束语

土耳其Karabiga项目为2×660 MW机组,该项目为公司首次承担涉外模块化凝汽器的制造,也是公司首次签订的“一带一路”沿线国重大能源设备辅机项目。产品质量达到了国际先进水平,提升了公司凝汽器的制造能力,促进了公司的技术进步,有利于市场竞争,为涉外项目执行积累了经验,为市场开拓坚定了信心,同时也为公司后续机组的开发及制造奠定了坚实的基础。

[1]张卓澄.大型电站凝汽器[M].北京:机械工业出版社,1993.

[2]NB/T 47014-2011承压设备焊接工艺评定[S].北京:中国标准出版社,2012.

Research on Modular Condenser Manufacture Processes of Large Thermal Power Unit

Tang Jingzhong,Deng Fujun,Yang Bilin

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper studies a new way of modular condenser manufacture processes for Karabiga project,focuses on the technologi⁃cal innovation in the process of shell assembly,welding deformation control,coaxial alignment,tube welding and expansion,hydrostat⁃ic test.

modular condenser,research of manufacture processes

TK266

B

1674-9987(2016)04-0030-07

10.13808/j.cnki.issn1674-9987.2016.04.007

汤精忠(1987-),男,学士,工程师,毕业于西南交通大学,现主要从事电站辅助设备工艺研究及技术服务工作。