CAP1400控制棒驱动机构驱动杆制造技术研究

(东方汽轮机有限公司,四川德阳,618000)

CAP1400控制棒驱动机构驱动杆制造技术研究

徐宪哲,陈正,禹华强,赖富建

(东方汽轮机有限公司,四川德阳,618000)

文章介绍了CAP1400控制棒驱动机构驱动杆的结构特点和精度要求,分析了驱动杆内孔加工、外圆环槽加工、销孔加工等关键工艺难点并提出了多项解决措施,满足了CAP1400驱动杆加工要求。

控制棒驱动机构,驱动杆,细长轴,深孔,制造技术

0 引言

CAP1400控制棒驱动机构是国内自主设计的满足三代核电技术标准要求的步进式磁力提升机构,其主要由承压壳体部件、钩爪部件、磁轭线圈部件、驱动杆部件等组成。CAP1400控制棒驱动机构是将反应堆控制和保护系统的指令传达到控制棒组件以保证反应堆的启动、功率调节、功率保持、正常停堆和事故停堆等功能实现的关键设备,肩负着确保反应堆安全的重要使命。

CAP1400驱动杆属于驱动杆部件,是控制棒驱动机构的关键部件之一,其外形为带环槽的超细长杆件,长径比达163,尺寸精度及形位公差要求非常高,加工难度极大。为攻克驱动杆的制造难点,掌握其制造技术,本文进行了相关制造技术研究。

1 结构及技术要求分析

1.1驱动杆结构特点

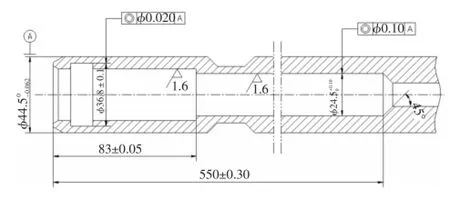

CAP1400驱动杆材料为马氏体不锈钢12Cr13。结构见图1,其外形尺寸为Φ44.5×7 269 mm,外圆中部为数量众多的高精度环槽,内部中间为Φ 13.5 mm通孔,左端为Φ24.5×550 mm的深孔,右端为Φ26×204 mm的深孔。距左端133.5 mm处有挖窝及销孔结构。

图1 CAP1400驱动杆外形结构图

1.2主要精度要求

(1)Φ44.5外圆跳动要求0.05 mm。

(2)直线度要求:任意2 500 mm长度不低于2 mm,全长直线度不低于4 mm。

(3)通孔Φ13.5±0.5 mm。

(4)外圆环槽中一个槽与另一个槽公差不可累积且需满足任意22个槽间距公差±0.10 mm。

(6)单个环槽精度要求高。

2 主要工艺流程

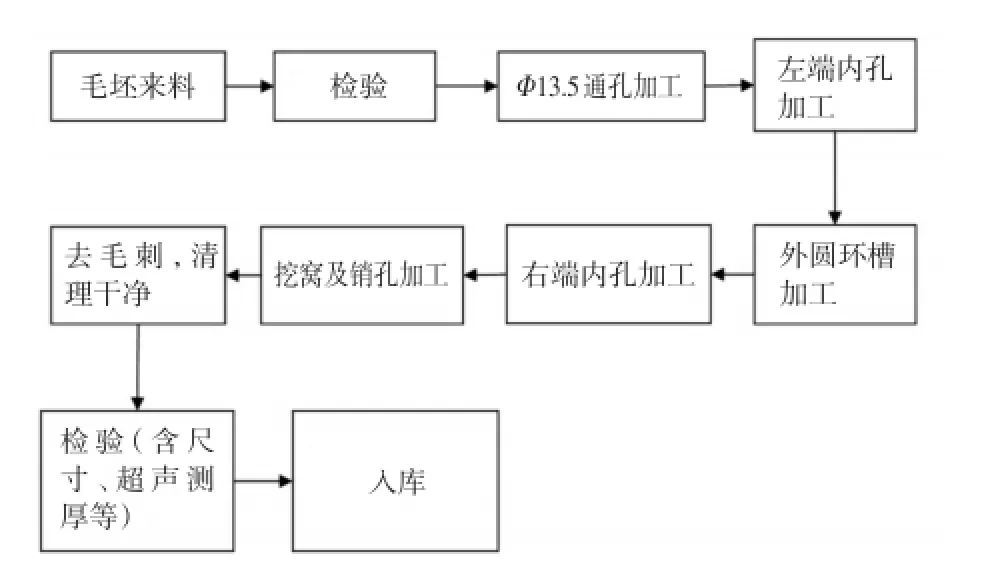

根据对驱动杆结构特点及图纸主要技术要求的分析可知,该零件为典型的超细长杆件(长径比L/D大于163),外圆高精度环槽、内孔、高精度销孔加工困难。根据零件结构特点和精度要求,制定出CAP1400驱动杆的制造工艺流程,具体如图2所示。

图2 CAP1400驱动杆加工流程图

3 主要工艺难点及解决措施

3.1深孔加工

CAP1400驱动杆深孔结构主要包括中部Φ 13.5 mm通孔以及左端Φ24.5×550 mm深孔、右端Φ26×204 mm的深孔,尤其是左端mm深孔对外圆同轴度要求Φ0.10 mm,且粗糙度要求Ra1.6,加工难度极大,左端孔结构如图3所示。下面以左端深孔加工为例进行分析。

图3 CAP1400驱动杆左端孔结构图

3.1.1加工难点分析

(1)工件材料为马氏体不锈钢,切削性能较差。

(2)加工该深孔时冷却液输入困难,切屑不易排出,容易划伤已加工表面从而导致内孔表面粗糙度差。

(3)刀具在加工时处于较为封闭的状态,切削热量不容易散发,容易使刀具切削部分温度升高造成刀具磨损甚至引起崩刃或折断。

(4)刀杆长导致刚性差,加工时容易偏斜和振动,加工过程不易观察孔内部情况,不易确定刀具切削状态。

3.1.2 解决措施

(1)专用刀具

针对内孔表面粗糙度要求较高的特点,改制了专门的铰刀,对刀具的引导锥、校准部分均进行优化。为保证加工过程有良好的排屑及冷却作用,专门设计有前向内冷孔,铰削时可以有效冷却切削面,并利于切屑排出,有利于提高内孔表面加工质量。

(2)刀杆导引和辅助支撑装置

采用专用刀杆导引和辅助支撑装置增加刚性,满足加工要求。

(3)改进冷却系统

原设备配置的冷却系统压力较小,无法在孔加工过程中实施强有力的冷却。为了有效降低孔加工时的温度、增大内孔加工时的冷却压力,设计专用工装对机床冷却系统进行改进使冷却压力增大。该设备经过改进,能够使切削液压力增大从而极大地降低切削温度,提高刀具耐用度,并且能够有效地冲出切屑提高内孔加工质量。

(4)合理的加工流程与参数

为了顺利完成此两深孔加工,本文进行了大量加工试验,总结出了合理的加工流程和加工参数。

3.1.3 实施效果

通过采取以上措施进行试验切削(见图4),结果显示加工的内孔在全长范围内质量均较好,顺利地解决了该孔加工问题。

3.2外圆环槽加工

图4 内孔试验加工

3.2.1 难点分析

(1)切削力影响

车削过程中产生的切削力可以分解为主切削力、背向力和进给力,其中背向力是垂直于进给运动方向的分力,因驱动杆刚性差,在切削时背向力将使驱动杆产生直径方向的弯曲变形。主切削力和进给力也会产生一定的影响。

(2)重力和离心力影响

车削时驱动杆受自身重力和旋转时的离心力共同作用,产生的弯曲和振动将严重影响表面加工质量。

(3)切削热影响

车削时产生的切削热会加剧驱动杆的线性膨胀,其热变形伸长量为:

ΔL=αLΔt

式中:

ΔL—工件热变形伸长量;

α—工件材料热膨胀系数,驱动杆材料为12Cr13,α大约为10.5×10-6;

Δt—工件升高的温度;

L—工件长度,驱动杆长度为7 269 mm。

以车削时温度升高1℃为例计算,ΔL=10.5× 10-6×7 269×1=0.076 3 mm。

因此,在温度上升量较大的情况下,驱动杆轴向伸长量也较大,如果两端轴向伸长被限制,则驱动杆会发生弯曲,加之离心力作用更进一步加剧弯曲变形,从而使得精度控制更加困难。

(4)刀具磨损大

驱动杆轴向尺寸长,走刀时间长,刀具磨损量大,容易产生加工误差。

(5)驱动杆外圆数量众多的环槽,有两种槽形,环槽形状及槽距精度要求高且需满足任意22个槽间距公差±0.10 mm的要求。

3.2.2 解决措施

(1)合理装夹方式

细长杆车削加工的常用装夹方式主要有一夹一顶(卡盘—顶尖)、两端顶(顶尖—顶尖)、两端拉(卡盘—卡盘/拉夹头)等方式。

考虑到CAP1400驱动杆长度超过7 m,采用通常的装夹方式无法加工。结合机床特点,采用可以夹持较长距离的特制卡盘夹紧驱动杆左端,采用多只均匀分布的高精度自定心中心架均布支撑驱动杆中部较好地解决了驱动杆装夹问题。

(2)专用中心架

普通中心架采用三点式结构,使用过程中需要手工调整3个支撑点,导致对中精度和效率低、加工过程易振动和装卸麻烦等问题,难以保证驱动杆的精密加工要求。

为克服普通中心架的弊病,本文采用了专门的液压自定心中心架。该液压自定心中心架设计有中心自动润滑功能,可以使工作滚轮与工件表面始终处于滚动摩擦状态,从而降低发热和磨损。同时,采用该中心架还可以有效约束驱动杆在径向方向的移动,但不限制驱动杆在轴向方向轻微伸长。

(3)专用跟刀架

采用普通中心架在车削时容易产生“竹节形”误差,采用跟刀架可以增加车削时工件的刚性,从而提高工件加工精度。

(4)充分冷却

车削时产生的切削热会加剧驱动杆的线性膨胀,加之离心力作用更易导致弯曲变形,从而使得精度控制更加困难。本文加工过程中对驱动杆实施了充分冷却,有利于减小因温度升高引起的线性膨胀,有效避免尺寸超差。

(5)合理刀具选用

刀具的选择对于保证工件达到最终加工精度具有极其重要的作用。因驱动杆刚性差,车削时应尽量使直径方向的切削力减小,以减少工件弯曲和振动,对车刀要求刀刃锋利、切削轻快、排屑顺畅、耐用。在驱动杆车削加工中,如果选用普通车刀和通常的安装方法将导致车削时驱动杆径向方向受力较大产生弹性变形。为了克服上述问题,本文选用了35°左偏刀并改进刀具的安装方式,从而使径向力Py减小,轴向分力Px增大,有效地减小了切削振动和弯曲变形。

(6)合理切削用量

切削用量对于保证零件的加工精度及加工效率都有极其重要的作用,因此,需要合理的选择切削用量。根据以往的切削经验值并经过多次试验,总结出了满足驱动杆加工要求的切削用量。试验加工后经检验满足要求,部分检验如图5所示。

图5 外圆环槽检验

3.3销孔加工

3.3.1 难点分析

销孔结构如图6所示,其制造精度要求较高,制造难度较大,具体分析如下:

(2)常规钻削加工方式难以保证内孔粗糙度要求Ra1.6。

(3)销孔位置结构的特殊性,刀具悬深长,刀具刚性极差且加工刀具易与驱动杆外圆相干涉。

图6 销孔结构图

3.3.2 解决措施

(1)设备选用

采用普通钻床,刀具安装和加工精度均无法满足该销孔加工精度要求。本文采用高精度立式加工中心,可以保证加工刀具安装精度及加工定位精度。

(2)设计专用钻模

设计专用钻模可以对刀具起到更好的定位和引导作用。

(3)合理装夹方式

采用特殊设计的刀具夹持装置可以最大限度地增加刀具刚性。

(4)合理刀具选用

采用的硬质合金刀具具有较好的耐磨性,可以保证孔加工精度的一致性。

(5)合理加工方式和切削加工参数

采用啄钻加工方式利于排屑,防止刀具折断,通过切削试验(见图7),总结出合理的切削加工参数。

图7 销孔加工试验

4 结语

本文通过采取设计专用刀具、改进设备冷却系统、设计刀杆导引和辅助支撑以及合理的切削参数等措施解决了深孔加工难点,满足了深孔加工技术要求。针对驱动杆长径比大、外圆环槽精度要求高的加工难点,采取了合理装夹方式、设计专用中心架和跟刀架、选用合理刀具、配合充分的冷却以及合理的切削用量等措施,解决了驱动杆外圆环槽的加工难题。针对驱动杆销孔位置结构特殊及精度要求高的加工难点,采取设计专用钻模、合理装夹方式、选用合理刀具、合适的加工方式及切削参数等措施,解决了驱动杆销孔加工难题。

通过多项制造难点攻关,成功制造出满足图纸要求的CAP1400驱动杆(见图8),掌握了CAP1400驱动杆制造技术。

图8 加工完成的CAP1400驱动杆

[1]袁哲俊,刘明华.刀具设计手册[M].北京:机械工业出版社, 1999.

[2]李文超.提高细长轴数控车削精度工艺方法的研究[D].成都:西华大学,2011.

[3]张文周,谭承峰.不锈钢加工对刀具材质和几何参数的要求[J].机械制造,2003,41(9):39.

Research on Drive Rod Manufacturing Technology of CAP1400 Control Rod Drive Mechanism

Xu Xianzhe,Chen Zheng,Yu Huaqiang,Lai Fujian

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper introduces the structural characteristics and technical requirements of the drive rod of CAP1400 control rod drive mechanism.The key machining processes of inner hole,outer ring groove and pin hole are analyzed.The drive rod machining dif⁃ficulties have been solved so that the machining requirements of CAP1400 drive rod are met.

control rod drive mechanism,drive rod,slender shafts,deep hole,manufacturing technology

TH162

B

1674-9987(2016)04-0025-05

10.13808/j.cnki.issn1674-9987.2016.04.006

项目来源:国家科技重大专项(2014ZX06002004-001-003)

徐宪哲(1964-),男,毕业于西安理工大学,现主要从事核岛设备制造管理工作。