莱城电厂1号炉低NOx燃烧系统改造效果分析

李衍平

(华电国际莱城发电厂,山东 莱芜 271100)

莱城电厂1号炉低NOx燃烧系统改造效果分析

李衍平

(华电国际莱城发电厂,山东 莱芜 271100)

为有效应对日益严重的环境污染问题,火电厂锅炉采取燃煤锅炉炉内空间分级燃烧技术、煤粉浓淡高效分离技术,提出了对燃烧器系统、一次风管道、二次风系统和空预器等系统进行具体的低氮改造措施,并且分析了300MW燃煤锅炉低氮改造后的热经济性和安全性。经试验验证,1号锅炉低氮改造后,锅炉NOx排放量大幅减少,质量排放浓度标准降到了300mg/m3。

节能减排;氮氧化物;空气分级;水平浓淡;燃烧器

1 锅炉概况

从2014年1月1日开始,《火电厂大气污染物排放标准》要求重点地区所有火电投运机组NOx质量排放浓度标准要达到100mg/m3。然而,非重点地区2003年以前投产的机组达到200mg/m3[1]。燃煤电厂作为燃煤大户,排放了大量的氮氧化物,严重影响了空气质量。为此,进行锅炉低氮改造迫在眉睫。

华电国际莱城发电厂1号炉设计煤种为山西煤与济北混煤,但实际入炉煤已经偏离设计和校核煤种,入炉煤质越来越差。现在入炉煤是贫煤、劣质烟煤、褐煤的混合。在原设计中虽然考虑了采用浓淡分离燃烧来降低锅炉NOx的生成排放、实现稳燃及燃烬的要求,但在实际运行和对设计的分析中发现存在以下几方面的问题。

a) NOx排放浓度偏高,根据试验测试表明,机组满负荷下,1号炉的NOx质量排放浓度最高约835mg/m3。由于2010年11月以来,锅炉掺烧煤种乱、煤质差,磨煤机一次风量和机组运行氧量比以前高,NOx排放浓度提高,在试验煤种条件下,烟气NOx质量排放浓度约550~800mg/m3,NOx排放浓度很高。

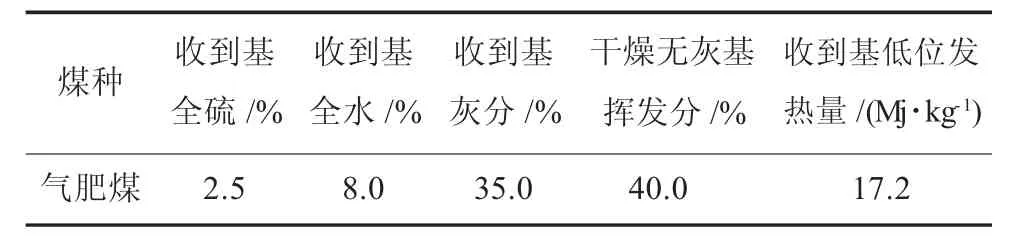

b)由于煤炭资源市场变化复杂,目前实际燃用煤种掺合贫煤、劣质烟煤、褐煤;入炉煤灰分达到30%~43%,挥发分24%~26%,发热量15~18Mj/kg,如表1所示。煤种变化给锅炉的安全经济、高效燃烬、低负荷稳燃运行带来了巨大的压力,如燃烧效率较低、稳燃性差、燃烧器及水冷壁附近结渣、NOx排放浓度高等。

表1 改造考核燃用煤种煤质特性

2 燃烧系统问题

a) 原采用弯头分离上下浓淡的WR(Wide Range)燃烧器[2],首先不能很好地实施浓淡分离的效果,对于降低燃烧初期的NOx生成性能一般,同时大量燃烧器周界风的进入,对于稳燃和降低NOx都不利;其次采用上浓下淡的煤粉射流组织,不能较好地实现炉膛燃烧的风包粉的技术要求,在主燃烧区域煤粉射流容易在炉膛旋转气流的作用下贴壁,而导致结渣和高温腐蚀的发生。

b)原煤粉燃烧器喷嘴出口采用钝体分离及导流煤粉[3],造成钝体运行环境恶劣,既要承受煤粉冲击磨损,同时又处于高温环境,容易造成钝体在1年左右时间损坏。损坏后严重影响锅炉四角切圆燃烧,给锅炉带来了安全隐患。

c)原设计通过同心反切圆燃烧技术来起到保护水冷壁作用,这种技术在过去的应用中已经证明并不能降低烟温偏差,而且一、二次风大夹角反向进入炉膛,如果炉膛内气流按设计逆时针旋转,煤粉射流周围没有二次风射流保护,对于防止水冷壁高温腐蚀极其不利;其次,该设计与四角切圆燃烧的“邻角点燃”着火原理是违背的,不利于锅炉的低负荷不投油稳燃。

d)在采用原美国燃烧工程公司摆动燃烧器技术设计[4]时,喷嘴与壁面间隙过大(12mm),造成燃烧的无组织漏风过大,这对于控制NOx的生成极其不利,特别在锅炉低负荷运行中会导致NOx大幅上升。大量的油风室喷嘴旋流风又容易快速地混入一次风煤粉中,对于防止NOx的生成不利。

e)原设计燃烧系统顶部两层燃烬风射流对于降低NOx效果不明显,虽然有一定反切动量,但其反切角度和反切动量都较小,射流组织由于紧贴主燃烧区域,对于降低NOx和炉膛消旋的作用不明显。

3 燃烧系统改造

在不改变锅炉其他设备及运行参数的前提条件下[5](如制粉系统、各级受热面大小、热风温度等),针对锅炉实际运行的煤质情况及所存在的问题,在尽量减少改造工作量的要求下,经过详细的研究分析,此次锅炉燃烧系统改造工作主要包括如下几部分。

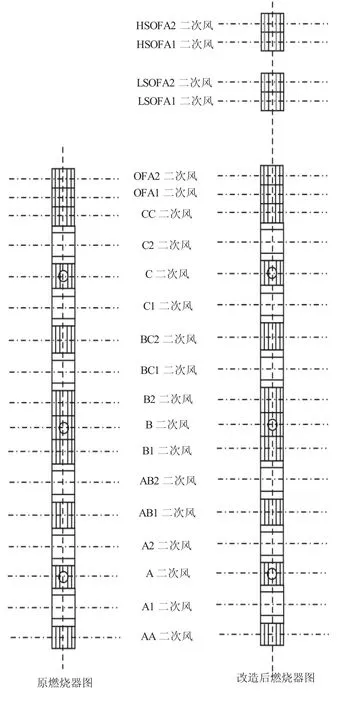

a)在距离最上层一次风燃烧器中心线约7.1m处布置4层刚性大覆盖的SOFA(Sepeated over Fire Air)[6]分离式燃烬风喷嘴,大空间垂直分离的SOFA燃烧装置(喷嘴、燃烬风角风箱、风门、大风箱、风道及摆动机构),占燃烧总风量的29%左右,这样在炉膛的纵向空间尺度上,将燃烧系统改造为主燃烧区和上部燃烬区,中间为大空间的NOx还原区,如图1所示。

b)将原设计的一次风煤粉燃烧器全部(除下层小油枪煤粉燃烧器以外)改为带对置丘体高效浓淡分离装置的水平浓淡煤粉燃烧器[7]浓淡比为8:2~7:3),同时浓一次风煤粉射流反切逆向进入炉膛向火面,在强化炉膛下部主燃烧区域煤粉的着火稳燃能力的基础上,极大地降低NOx的生成,同时防止煤粉喷嘴钝体的磨损。

图1 炉膛燃烧组织示意图

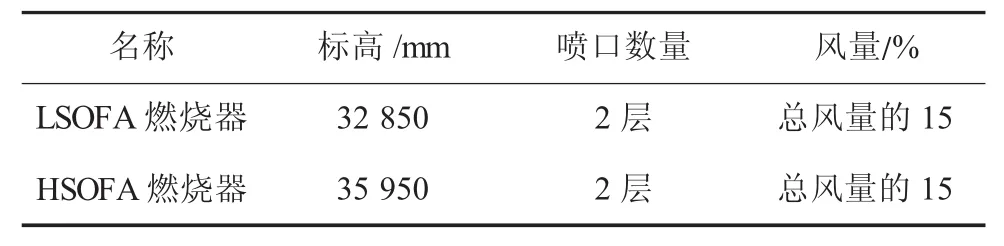

c)采用“CEE高效低氮燃烧技术”,以炉内空间分级燃烧技术、煤粉浓淡高效分离技术为核心,构成炉内超低NOx燃烧排放、煤粉高效稳燃、高燃烬、防结渣、防高温腐蚀的炉内燃烧动力场特性。该技术通过炉内燃烧区域大空间分离的SOFA射流、水平浓淡分离一次风射流、向火侧/背火侧壁二次风射流的组合,在炉膛燃烧区域的纵向空间及水平截面上形成如下特性区域[7],SOFA燃烧器规范如表2所示。

表2 SOFA燃烧器规范

在炉膛垂直方向的大空间尺度上,形成了燃烧器区域中心高煤粉浓度的着火稳燃区、燃烧器及炉膛中心具有较高温度、较高煤粉浓度和较低氧气的主燃烧区域;在炉膛垂直方向的主燃烧区与燃烬区之间的大空间NOx还原区[8],以及水平截面上由于水平浓淡分离的低NOx形成,极大地降低了炉膛燃烧的NOx生成排放;在靠近水冷壁区域形成较低温度、较低CO浓度、低粉、高氧的水冷壁壁面附近的防结渣及高温腐蚀区;在距整个燃烧区域顶部一定距离处投入SOFA燃烬风,构成了煤粉的燃烬区。

d) 在SOFA燃烬区域,采用刚性大覆盖的SOFA射流,以强化未燃烬煤粉的富氧燃烧,提高煤粉燃烬率以及降低CO含量,同时极大地减少进入炉膛上部及水平烟道的烟气偏差,消除锅炉两侧汽温偏差。

e)在主燃烧器区域,布置有5层组合型双向贴壁二次风喷嘴射流,使得在靠近水冷壁区域形成具有较低温度、较低CO浓度、低粉、高氧的水冷壁壁面防结渣及高温腐蚀区。

f)采用降热风道阻力的燃烬风风道设计,在热风道下端合适的位置开孔引出燃烬风风道,将二次风未进入主燃烧器大风箱之前直接引至燃烬风大风箱,并且加装导流板,这样反而可以降低二次风的阻力大约30%左右,从而降低了厂用电,且保证了足够的SOFA配风及主燃烧器配风要求。

4 改造效果分析

改造后性能考核试验,结果如下所示。

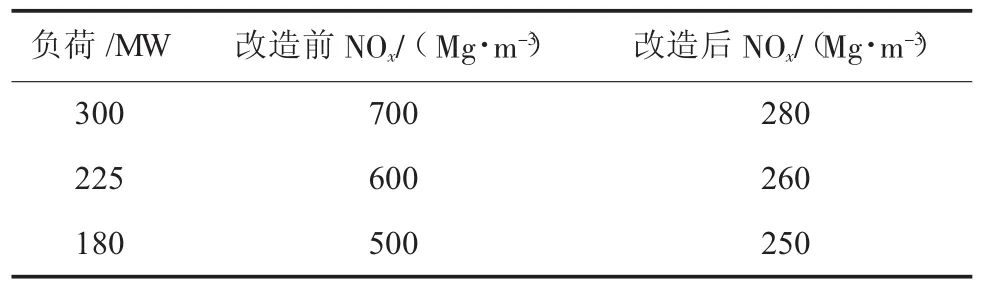

4.1 NOx生成量

在空气预热器出口两侧烟道,使用KM-9106仪器以网格法测量NOx与CO,每15 min测量1次。分别在300MW、225MW、180MW负荷下做试验,试验结果如表3所示。从表3可以看出,低氮改造后,NOx生成量明显降低,改造比较成功。利用炉膛红外测温仪测量显示炉膛火焰中心温度约为1 300℃,未改造的锅炉同样负荷时约为1 500℃。同样,根据NOx的生成量与火焰中心温度的正比关系也可间接判断火焰中心处温度降低。

表3 不同负荷下的NOx生成量

4.2 锅炉效率

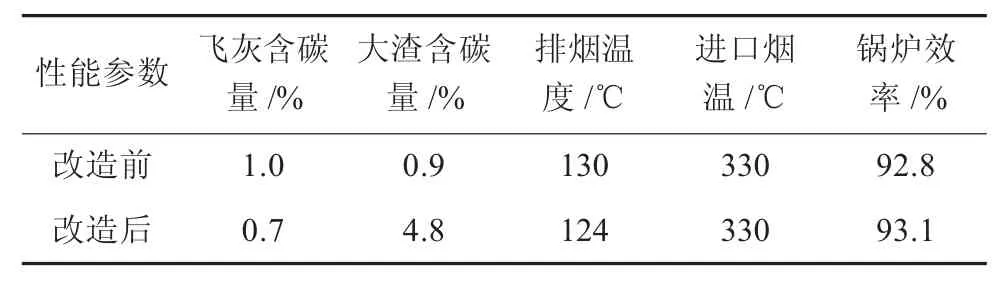

在环境温度30℃的额定负荷下,进行了锅炉性能试验,结果见表4。改造炉渣含碳量增加较大,飞灰含碳量有所下降。由于改造后燃烧距离拉大、火焰中心抬升、炉内火焰充满度较好,排烟温度较低,降低了排烟热损失,改造后的锅炉效率略有增大。

表4 额定负荷下锅炉性能试验对比

4.3 蒸汽参数

改造后的烟温偏差很小,一般在20℃以内。锅炉主汽压、汽温都能达到设计值。过热器减温水量很少,但再热器壁温有时较高,但也都在控制范围以内。

5 结束语

a)在燃用为此次低NOx改造确定的考核煤种情况下,煤粉细度在合理的设计范围内,飞灰可燃物不大于2%、大渣含碳量不大于5%,锅炉效率有所升高。

b)机组大于50%负荷工况下锅炉的NOx质量排放浓度不超过300mg/m3,各负荷下CO排放浓度不高于100μL/L,达到了低氮减排的目标。

[1] 中国环境科学研究院,国电环境保护研究院.火电厂大气污染物排放标准 非书资料:GB13223—2011[S].北京:中国环境科学出版社,2012:2.

[2] 梁立刚,孟勇,吴生来.1 025 t/h锅炉改造后运行优化及NOx排放特性试验研究[J].热力发电,2013(1):63.

[3] 李衍平.300MW燃煤锅炉空气分级低NOx燃烧系统改造技术[J].黑龙江电力,2013,35(3):272-274.

[4] 焦传宝,钟磊.600MW“W”火焰锅炉脱硝技术改造工程实践[J].山西电力,2014(6):30-34.

[5] 朱明,张忠孝,周托,等.1 000MW超超临界塔式锅炉炉内水冷壁壁温计算研究[J].动力工程学报,2012,32(1):1-9.

[6] 邹磊,梁绍华,岳峻峰,等.1 000MW超超临界塔式锅炉NOx排放特性试验研究[J].动力工程学报,2014(3):169-175.

[7] 高鹏,高明,张建文,等.600MW机组锅炉低氮燃烧器改造试验研究[J].热力发电,2013(4):43-46.

[8] 史晓华,刘文伟,刘众元.垂直浓淡燃烧器对水冷壁高温腐蚀的探讨[J].山西电力,2013(4):50-51.

Effect Analysis of Low NOxCombustion Transformation for NO.1 Coal Boiler of Laicheng Power Plant

LIYanping

(China Huadian Laicheng Power Plant,Laiwu,Shandong 271100,China)

To effectively deal with the increasingly serious problem of environmental pollution, air- staged combustion technology and rich/lean pulverized coal separating technology were adopted by coal- fired thermal power plant. It was proposed to carry out low nitrogen transformation on burner system, primary air pipe, secondary air system, air pre- heater and other systems. 300 MWcoal- fired boilers with low nitrogen transformation were analyzed from the aspects of economy and safety. It was verified that after low nitrogen transformation of NO.1 boiler, NOx emissions were significantly reduced with emissions mass concentration dropping to 300 mg/m3.

energy conservation and emission reduction;nitrogen oxides;air staging;horizontal bias combustion;burner

TM621.2

B

1671-0320(2015)06-0059-04

2015-10-10,

2015-12-10

李衍平(1979),男,山东宁阳人,2007年毕业于哈尔滨理工大学热能动力工程专业,工程师,从事火力发电厂集控运行工作。