磨机主轴承及其润滑系统钢管通流直径的选择

张利娜(中信重工机械股份有限公司,河南洛阳471039)

磨机主轴承及其润滑系统钢管通流直径的选择

张利娜(中信重工机械股份有限公司,河南洛阳471039)

磨机在水泥厂、矿山、冶金企业以及电厂等是非常重要的机械设备,而主轴承和润滑系统是磨机最重要的组成部分。为了确保主轴承和润滑系统处于稳定工作状态,对其钢管通流直径做好选择是非常有必要的,如果选择不合理将会直接影响磨机的使用寿命以及工作效率。本文首先对磨机以及其主轴承和润滑系统做了简单概述,然后对管路通流直径不合理的危害以及具体的确定方法进行详细的阐述,最后根据一个实际的应用案例加以说明,为大家提供参考,文章有不足的地方希望大家给予谅解、提出建议。

磨机;主轴承;润滑系统;钢管;通流直径

1 概述

1.1 磨机运行特点

磨机在运行过程中会有以下几个特点:①承受的荷载量比较大,在运行过程中产生一定的振动。②主轴承的转速比较低,平均转速为1m/s,也就很难出现全液体摩擦情况。③磨机的运行过程中常常有粉尘出现,工作环境比较差。④如果是在超负荷工作状态下,或者长时间停磨,主轴承的轴颈与轴瓦之间的润滑油膜会慢慢消失,使二者处于边界摩擦状态,甚至处于干摩擦状态,这种情况下启动磨机,会使磨机在摩擦阻力的状态下造成电流增大,从而造成烧瓦现象。另外对于加速机、电动机等其他构件造成严重影响,使整个系统运行不畅,存在安全威胁。因此,为了确保磨机的正常安全运行正确的安装磨机以及合理选择管路通流直径是非常重要的。

1.2 磨机主轴承及其润滑系统概述

磨机主轴承一般常用的有两种类型,一种是静压轴承型式,另一种动静压轴承型式。不同类型的磨机主轴承配置的润滑系统也会所不同,主要包括静压润滑系统、动静压润滑系统以及动静压混合润滑系统,润滑系统一般有管路和润滑站共同组成。其中管路又包括两个部分,一部分是磨机与润滑站之间的管路、比如回油管路、低压供油管路以及高压供油管路;另一部分是磨机主轴承内部或者是润滑站内部的管路,比如高、低压管路、泵回油管路、油泵吸油管路;润滑站位于磨机主轴承的下方,其高度在2~10m之间,特殊情况时其高度要求更高一些,其润滑油黏度一般在ISO VG 100以上,一般情况下选择润滑油黏度为ISO VG 220。钢管通流直径的确定对润滑系统以及磨机主轴承有着直接影响,为了提高磨机的运行效率,对其管路通流直径进行研究是非常有必要的。

1.3 主轴承与润滑系统故障分析

磨机在启动以前首先将一定量的高压油打入主轴静压油腔中,润滑油在一定压力下向周围扩散,当主轴承静止不动时,主轴承的轴颈与轴瓦处于直接接触的状态,在供油量充足且主轴承转速达到一定值时,才会被润滑油膜完全隔开。磨机启动以后以及正常的运行过程中,主轴承的润滑状态会从干摩擦状态逐渐至边界润滑状态,最后成为流体润滑,再加上磨机自身有很大荷载量,运转速度慢,如果管理通流直径达不到设计要求,就会造成管路中的油量不足,长时间使磨机处于干摩擦状态,造成轴承温度升高以及热量磨损。由于磨机每天启动频繁,加快了磨损速度,一旦轴颈和轴瓦之间的间隙超过规定值,就会造成磨机振动值超过规定标准,严重影响磨机使用寿命以及工作效率。

通过分析磨机主轴承在实际的运行中经常发生故障,而造成故障的直接原因除了启动频繁,最重要的是没有合理选择钢管路通流直径,使磨机在启动过程中由于轴承润滑不良从而造成现故障。

2 管路通流直径不合理的危害

2.1 造成压力降过大和以及发热

管路通流直径选择不合理,会造成高流速现象,对整个系统的运行造成严重破坏。比如在高压和低压管路配置中,很容易出现高摩擦损失,从而造成压力降过大以及发热。压力降过大,会使润滑站的值超过安全范围值内,从而出现溢流现象,使实际的供油量与设计流量不一致,甚至出现供油系统无法供油的情况发生。高热现象不仅会对运行构件造成更严重的磨损,使软管和密封件加速老化,大大降低构件的使用寿命,而且使能量损耗严重,对系统的运行效率造成严重影响。另外,高热也会对润滑油黏度造成一定影响,使润滑油黏度值大大降低,从而使主轴承的油膜厚度以及磨机的浮起量满足不了设计要求,引起烧瓦的机率大大增加。因此,对于供油系统,无论是哪一种型式的磨机主轴承,都要控制高热现象。

2.2 造成回油不畅

在磨机的主轴承回油管路中,其回油是通过润滑油自身重力而成的,如果管路通直径选择的过小,就很容易在大的压力降情况在造成无法回油或者回油不畅现象,从而使润滑系统无法正常运行。

2.3 吸油管路出现吸空现象

如果润滑站内的吸油管路的通流直径选择过小,很容易使泵吸空,对泵内的结构构件造成气蚀破坏,最终导致供油量不足或者系统不上压等情况。

如果管理通流直径选择过大,在一定程度上增加系统成本,达不到经济性的要求。因此,选择合适的管路尺寸对系统的运行非常重要。

3 管路通流直径的选择方法

3.1 查表法

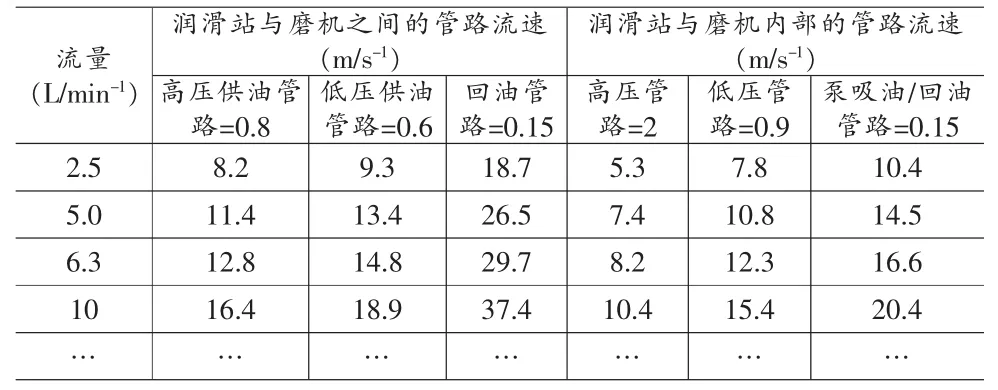

查表法是通过所需的流量和管路类型来确定管路通流直径,我们列出一部分参考为例,如表1所示。

表1 磨机主轴承流量与钢管通流直径部分参数

3.2 公式计算法

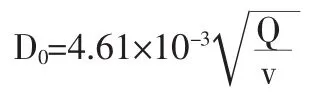

如果选用的流速与上述表中不同时,也可以通过公式进行计算,从而得到管路值径:

在这个公式中,D0表示管道内径,单位为mm,Q表示流量,单位为L/min;v表示管内流速,单位为m/s。

4 应用案例

表1中的参考数据是依据多年对国内磨机主轴承的现场调试进行的总结,同时借鉴了国外的一些矿山实际例子总结出来的。国内某一矿业公司采用φ3.5m×6.5m格子磨高压管道,此高压管道内径为6.5mm,长度为16m,流量为7L/min,且为无缝钢管。润滑油黏度为ISO VG 200;室内温度平均23℃;磨机设计顶起压力为7~10MPa,但是实际现场使用的磨机其设计顶起压力已经达到了25MPa。因此,对主轴承以及润滑系统进行分析是否存在问题。技术人员对现场运行情况进行观察和分析,得出造成压力过高的原因是高压管道过细。

在这个公式中:Δp表示沿程压力损失,单位为Pa;u表示运动粘度,单位为Pa/s;l表示管道长度m;ρ表示润滑油密度,取值为850kg/m3。通过公式计算得出Δp=16.7MPa,针对液流沿程压力损失就可以使泵出油口压力达到25MPa左右,因此,可以判断高压管道过细很容易造成较大的压力损失。另外,如果采用表1中的数据可以得到,在其他条件不变的情况下,选择管道内径为10mm或者11.5mm,可以使其沿程损失大大减小,对主轴承以及润滑系统造成的影响也非常小,同时增加的管路材料成本也增加的也非常少。

5 总结

张利娜通过以上各个方面的介绍我们了解到,磨机主轴承以及润系统钢管通流直径的选择非常重要,也就说不同的部位管路直径的选择是否合理对整个运行系统运行效率以及成本有着直接影响。管路通流直径不合理对系统会造成破坏性影响,因此,在实际的设计和应用中,要通过查表法或者公式计算对其进行确定和选择,为现场施工提供一定的参考数据和借鉴资料。

[1]张文学.液压传动与润滑技术[J].北方机械,2012(024).

[2]李宏佳.稀油润滑装置型式、尺寸以及基本参数研究[J].机械工业出版社,2013(15).

[3]黄小艺.工业液体润滑剂ISD黏度分类[J].机械工业出版社,2014(17).

TD453

A

2095-2066(2016)35-0271-02

2016-12-3

张利娜(1973-),女,工程师,硕士研究生,主要从事液压设计方面工作。