大跨径悬索桥主缆防腐保护问题剖析与建议

施舜杰, 方 海, 刘 榕, 崔剑峰, 刘伟庆

(1.南京工业大学 土木工程学院, 江苏 南京 210009; 2.湖南省交通规划勘察设计院, 湖南 长沙 410008)

大跨径悬索桥主缆防腐保护问题剖析与建议

施舜杰1, 方 海1, 刘 榕2, 崔剑峰2, 刘伟庆1

(1.南京工业大学 土木工程学院, 江苏 南京 210009; 2.湖南省交通规划勘察设计院, 湖南 长沙 410008)

我国大跨径悬索桥起步比较晚,发展的时间还没有超过20年。但根据国外经验再过些年国内悬索桥主缆的锈蚀问题将陆续出现,将直接影响桥梁的结构安全与使用寿命,亟需开展悬索桥主缆防护问题的研究。首先介绍了国内外悬索桥主缆钢丝腐蚀案例,分析了主缆腐蚀原因及目前常用的主缆防护措施。继而分析和探讨了悬索桥主缆防护技术的发展方向,并提出一种可行性悬索桥主缆钢丝电化学腐蚀试验方案,供悬索桥主缆防护技术研究与应用参考。

悬索桥; 主缆; 锈蚀; 防护

由于悬索桥具有造型优美、结构型式简洁、自重轻、跨径大(在各种体系桥梁中跨越能力最大,可以达到1 000 m以上)的优点,近些年来国内外悬索桥的发展迅速。其中主缆作为悬索桥不可更换的主要受力构件之一,一直被称为悬索桥的“生命线”。然而,由于主缆钢丝持续暴露在大气环境下,经受着各种不利因素侵蚀的考验,极其容易产生锈蚀。悬索桥的设计基准期为100 a,但根据国外经验,主缆往往不到20 a就会出现腐蚀生锈情况。因此主缆的防腐保护问题将直接关系到悬索桥的使用寿命。

本文首先介绍悬索桥主缆锈蚀案例,然后分析了主缆腐蚀破坏原因以及目前常用的主缆防护措施,最后提出一种可行性悬索桥主缆钢丝电化学腐蚀试验及悬索桥主缆防腐保护的发展方向。

1 悬索桥主缆腐蚀现状

1.1 悬索桥腐蚀案例

主缆钢丝的腐蚀严重地损害到悬索桥的安全性。悬索桥的有效索股面积和强度因腐蚀减少[1]。在一份美国纽约市运输局出版的有关悬索桥主缆状况的报告中指出:“由于腐蚀,纽约市区几乎所有大型悬索桥都存在强度损失的问题,其损失范围从微不足道到35%(Williamsburg桥)”。金门大桥在过去一直认为是主缆防护样板,但其主缆的安全系数也仅为原来的83%,腐蚀最为严重的部位主要集中在缆索的下方和侧面,主缆等待大修(图1a)。

英国Forth、Seven、Humber三桥主缆在检查时发现表面无明显问题,但主缆内部却已经腐蚀断丝,目前正全面进行声控监测,并加设主缆除湿系统;其中Forth悬索桥建成于1964年,采用传统主缆防护体系,而2004年主缆检查时外观仅个别缺陷,但打开防护层后主缆的腐蚀情况震惊了桥梁界人士(图1b),且为桥梁是否报废争论很大,预计2014年主缆安全系数降至2.0,目前处于抢修阶段。日本前期建设的几座悬索桥主缆也已发生锈蚀,如:日本Innoshima桥在检查时,去除缠绕钢丝后,发现主缆底部存在积水,锈蚀存在于两侧和下部,在清除防锈腻子后,发现锈蚀明显可见,主缆内部的镀锌钢丝已生锈,锌层已变质,并且侧面的锈蚀最为严重。日本大岛大桥也出现了主缆生锈和断丝的现象(图1c)。

20世纪90年代初开始,国内也进入发展悬索桥的队伍之中,如江阴长江大桥、香港青马大桥、润扬长江大桥等千米级超大跨度桥梁以及在90年代中建成的厦门海沧大桥、西陵长江大桥、虎门大桥、汕头海湾大桥、重庆丰都长江大桥等。目前国内悬索桥发展的时间没有超过20 a,但按国外检测结果显示悬索桥主缆在使用16 a后就会出现腐蚀生锈的情况,因此国内悬索桥主缆将会出现大量损坏情况,图1d为国内某自锚式悬索桥仅建成5 a后其主缆的油漆腻子防护系统就发生了开裂现象。

a) 美国金门大桥主缆生锈 b) 英国Forth桥主缆生锈

c) 日本大岛大桥主缆生锈 d) 国内某桥防护系统开裂

1.2 腐蚀机理

几乎所有已建悬索桥中都存在着主缆腐蚀的问题。大跨悬索桥当地的环境条件、索缆生产过程、索缆钢丝的搬运、储存、水上运输、架设程序、缠丝程序和缆索防腐层的养护等决定主缆钢丝的腐蚀速率与桥梁防护的具体措施。主缆腐蚀主要由于雨水和酸性气体的侵入引起主缆钢丝的锈蚀。在悬索桥运营过程中,主缆防护的损伤引起外界雨水的浸入,并且在风的作用下,加速了水分浸入开口的裂缝中,如果空气中存在一定量的酸性气体,主缆钢丝将逐步开始腐蚀[2,3]。腐蚀会减少主缆钢丝的有效面积,增大钢丝的应力,从而使钢丝加快疲劳。主缆钢丝在高应力状态下更会加快钢丝腐蚀速率,从而引起恶性循环,如不有效制止主缆钢丝的腐蚀,将会危及悬索桥的使用寿命。

为了弄清锈蚀机理,日本调查了主缆内部的环境状况,并进行了镀锌钢丝的锈蚀模拟试验。首先根据主缆横截面不同部位的锈蚀环境状况不同,模拟了5种环境,分别为侧部的保持潮湿环境、上部分夜间潮湿白天干燥的环境、下部分浸水环境、中心部分的湿度100%和75%环境,试验结果表明侧面最容易锈蚀[4]。

我国缪长青等通过试验研究了温湿度对于桥梁缆索构件腐蚀的影响规律,并根据法拉第定律和腐蚀损伤相当的原理,提出并编制大跨桥梁构件加速腐蚀当量环境谱法,为大跨桥梁缆索构件耐久性评估以及日历寿命体系评定奠定了一定基础[5]。中铁大桥局桥梁科学研究院叶觉明等结合多座特大悬索桥上部结构建设实践,分析和讨论了影响吊索腐蚀的主要因素,论述了缆索防腐蚀保护系统、特点及应用现状,提出了密封、填充、内部空气干燥的防腐蚀技术发展方向[1]。

2 悬索桥主缆防腐保护方法

目前世界各地现代悬索桥主要采用如下主缆防护措施:

1) 19世纪40年代由美国John.A.Reobling开创的主缆腻子钢丝缠绕涂层法。

2) 20世纪60~70年代由美国开发的合成护套防护法,主要有玻璃纤维树脂涂料复合防护方法和橡胶缠带涂层方法。

3) 20世纪末由日本开发应用的主缆内部干燥空气除湿法。

其他方法,主要有主缆半开放式、封闭钢丝绳主缆直接涂装、主缆应用PE护套、沥青复合材料包裹主缆等方法,还有主缆锚(鞍)室防护,包括锚(鞍)室封闭清洁、抽风和除湿等防护方法,以下为典型防护方法的介绍。

2.1 主缆腻子缠丝涂装防护法

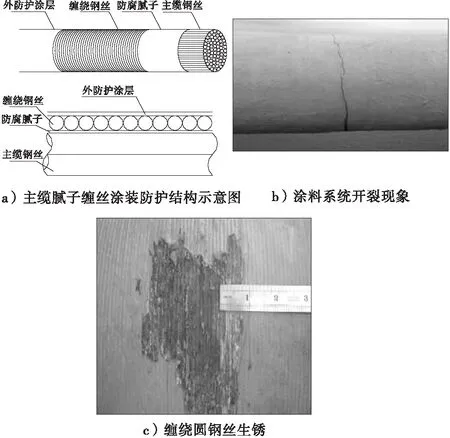

早在100多年前由美国人Roebling发明的圆钢丝缠绕涂层法作为悬索桥主缆钢丝腐蚀防护传统方法,直到目前仍得到广泛的应用,其原理是通过在挤压成型(接近圆形)的主缆外表面涂抹腻子、缠绕钢丝、涂装涂料(底层、中间层、面层)的方式来进行防腐,以阻止和隔绝水分、盐和其它腐蚀性物质对主缆钢丝的腐蚀(图2a)。圆钢丝缠绕涂层防护法也一直作为国内悬索桥主缆防护最常采用的方法,缠丝是圆钢丝缠绕涂层法最重要的环节[6]。缠丝的具体操作是用镀锌钢丝在主缆腻子层上沿主缆圆周方向施力缠绕,进一步紧固相邻索夹之间的主缆,与腻子涂层结合形成保护层,使主缆处于密封状态。然而由于主缆的伸长缩短,施工时紧密缠绕的钢丝之间产生间隙,使涂装层裂开(图2b),从而使密封性、防水性变差,使得缠绕圆钢丝生锈(图2c),导致主缆的防腐效果达不到预期的目标,甚至导致主缆钢丝发生严重的腐蚀。必须解决圆钢丝的间隙问题以及外防护涂层的固化问题,才能使圆钢丝缠绕涂层防护法成为一种行之有效的主缆防护方法[7~9]。

图2 主缆防护构造

详细分析目前我国常用的传统主缆腻子缠丝涂装防护体系存在的问题主要有以下几个方面:

1) 从主缆架设到主缆防护施工完成需要间隔1 a左右时间,在此期间,有大量的雨水进入并积聚在主缆内部。虽然部分积水可以从索夹及跨中的孔隙中排出,但由于主缆的孔隙率较小,水又受到钢丝表面附着力的影响,流动速度缓慢,从孔隙中排出的积水仅仅只有一部分,大量剩余积水仍会引起主缆钢丝的腐蚀。

2) 外涂装材料、嵌缝材料和防护腻子会出现粉化、开裂、氧化等现象。主缆钢丝表面及缠绕钢丝表面的间隙用腻子来填嵌,从而起到密封主缆的作用。且腻子的固体成分中含有粉末和金属薄片,如锌、铝等,能够对钢丝提供阴极保护。由于腻子敷涂在主缆表面,因此腻子必须能够适应主缆的变形,具有一定的抗变形能力。但是由于主缆缠丝表面油漆的老化开裂会使腻子暴露于大气环境中,且由于主缆内部存有大量积水,在空气和水的双重作用下,腻子的物理、化学性质发生变化,会出现粉化、开裂、氧化等现象,从而失去其防腐的作用。嵌缝材料用于封闭索夹与主缆之间以及索夹两半的间隙,防止水分进入主缆。由于嵌缝材料直接暴露在大气中,极易产生老化开裂现象。在对国内外悬索桥的检测过程中都发现了这一现象。在外涂装材料的选择上,以往通常采用聚氨脂类涂料,但在大气环境中同样易出现老化开裂现象。

3) 缠绕钢丝之间存在缝隙。传统的缠丝一般采用直径4 mm左右的圆形镀锌软钢丝。由于受施工方法和制造设备的限制,以及钢丝的制造误差,要想保证缠绕钢丝之间100%无缝隙是不可能的。此外,主缆在荷载和温度变化作用下的弹性伸长也会使缠绕钢丝之间产生微小的缝隙,这些都会引起外界水分进入主缆。

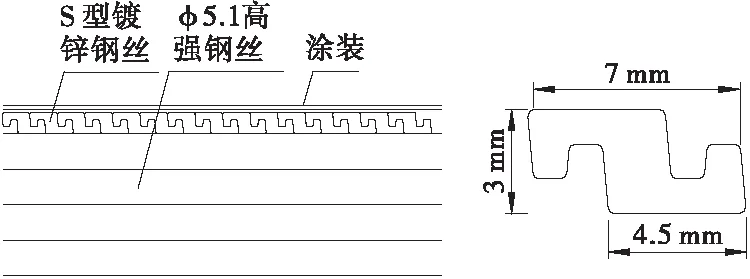

为了解决圆钢丝的缝隙问题,在此基础上日本开发出了S形截面的缠绕钢丝(如图3),来代替原来的圆截面钢丝。S形截面的缠绕钢丝相对于圆截面缠绕钢丝最大的优势就是,S形截面的缠绕钢丝,缠绕后使主缆表面丝丝相扣,更为光滑,水汽不易渗入,从而减少酸性介质对塔桥主缆的腐蚀,提高缆索的使用寿命,我国近2 a来也陆续开始了S形截面的缠绕钢丝的使用。

图3 S型缠绕钢丝

2.2 合成护套防护法

2.2.1 橡胶缠带涂层方法

为了解决悬索桥主缆防护的上述难题,美国布朗公司开发出了纤维增强热塑性复合材料主缆防护系统(BROWN BELT)[10,11],即将预制的热塑性聚乙烯布朗带缠绕在主缆表面,以代替传统的腻子涂料系统,并逐段采用热熔连接。具体过程是带在缠绕时,其每一圈都搭接在上一圈的一半宽度上,因而形成厚度均匀的双层缠绕物。在螺旋缠绕程序之后,对缠绕物加热,以将互相叠合的层热封,从而封接在两相邻的层之间的接缝,并使缠绕物收缩,紧箍在钢缆上。用合适的颜料预先上色叠合的多层带的外层,从而不需要事后才在缠绕物上涂漆,以便在带和桥结构的相邻部分之间得到合适的颜色匹配。如图4为合成护套的现场施工。这种方法用于Brooklyn桥等主缆改造时作为缠丝后的面层防护。近年改进后继续用于悬索桥主缆改造缠丝后面层保护和主缆除湿密封保护。

图4 合成护套的现场施工

2.2.2 玻璃纤维树脂涂料复合防护方法

丙稀酸树脂玻璃纤维系统由Bethlehem钢铁公司在上世纪60年代提出,已在二座悬索桥应用,主缆合成护套防护方法实施工艺如下:

主缆表面填充聚乙烯垫片覆盖一层尼龙膜+玻璃纤维加固覆盖层(一层玻璃纤维垫,二层玻璃纤维织布结合几层丙烯酸树脂)+耐候层和一层丙稀酸树脂涂料。

2.3 主缆内部干燥空气除湿法

以上两种方法无法从本质上解决主缆腐蚀问题。实践表明密封效果再好的主缆内部由于各种原因仍然有水分存在,比如主缆在架设期间水分就已进入钢丝间隙。只有降低主缆内部的湿度才能更好的保证主缆不被腐蚀。主缆除湿的原理是通过向主缆内部间隙强制输入干燥的空气,并保证缆丝间干燥空气持续的流动,从而保护钢制缆索不受潮湿空气的腐蚀。同时,也可以将施工期间遗留在主缆内的水分,在一定时间内逐步排除,最终达到主缆内部长期保持封闭干燥且不受湿气损害的目的。日本通过一个封闭小室锈蚀加速试验,3个月后发现注入干燥空气的部件保持着金属光泽,这有效地说明除湿干燥对防止主缆锈蚀很有效果[12]。

除了在试验室内研究外,日本还在Honsha一Shikoku桥做了试验。试验结果表明:主缆所有部位都可用干燥空气进行充分干燥,既使从主缆钢丝表面射入,也能将内层钢丝的水分带走;主缆内部空气相对湿度低于50%就能很好地防止镀锌钢丝的腐蚀;空气射入点140 m范围内的主缆钢丝能被有效干燥;用于主缆的干燥空气的理想湿度应低于40%;并需要改进覆盖外层材料的透气性能;盐粒、粉尘应从干燥空气中滤除。主缆除湿主要由除湿系统、自控与监控系统、气夹与气管系统三大系统组成。

主缆内部干燥空气除湿已在很多桥都展开了应用。世界上第一座使用内部除湿方法防止腐蚀的丹麦Little Belt桥最初的防止腐蚀的方法是经过改良后的Roebling系统,1996年主缆表面涂装层的寿命即将结束,最后采用的解决方案确定为用人造橡胶缠包带缠包和除湿相结合。该系统已经运行3 a,数据显示缓冲箱buffer tanks中干燥空气的相对湿度通常在40%~45%。法国波尔多的Aquitaine悬索桥,唯一的主缆防腐蚀的方法就是在索股的表面进行涂装,新主缆防腐蚀系统也显著提升到新的技术水平。新主缆的防腐蚀系统由以下几个部分组成:弹性橡胶带缠包,缠绕镀锌钢丝,干燥空气气流,索股中的所有钢丝经过热镀锌。润扬长江公路大桥在国内首次设置除湿系统对主缆进行除湿防腐,采用泵送干燥空气除湿防护,彻底提升主缆钢丝的防腐性能,增加主缆钢丝的寿命,进而提升全桥的使用寿命。监控系统表明润扬大桥主缆除湿系统自正式运行1 a后,主缆内湿度需要满足设计要求(设计规定为低于60%)。

2.4 主缆检修与修复措施

国外悬索桥起步早,开始主要应用传统防护体系,已经出现钢丝锈蚀或断裂,因此主缆检查、修复和改造在近些年中相当必要。2004年美国NCHRP发表了专题报告《平行钢丝主缆内部检查和强度评估》,这份报告主要是对检查和评估悬索桥平行钢丝主缆提出建议和操作指南,附件提供了详细的研究项目的实施程序和对指南条款的解释。这份资料对悬索桥业主和悬索桥主缆检修人员具有较高应用价值。总体来看,该指南主要包括如下内容: ①检查桥梁主缆的方法; ②以最少的精力和最低的成本获得最佳的统计样本的收集数据标准; ③钢丝试验的标准; ④评估主缆强度的方法。但指南仅适用于平行钢丝主缆悬索桥,且主要内容是描述楔开主缆内部检查和评估主缆强度的适用条款。该资料具体提出了主缆的3个检查层次,维护人员的定期外观检查,每2 a一次的检查和暴露主缆内部钢丝的内部检查;列出了从主缆取样进行物理和化学试验的要求,包括拉伸试验和通过试验确定钢丝化学成分、锌层的状态;提出了主缆内部损伤编目登记和试验结果统计分析的技术工艺;建立了评估主缆强度的3个数学模型。

而目视检测与提取主缆中典型的钢丝样本进行试验分析结合的方法是目前评估主缆损坏情况的基本方法。在直径达4 in(0.101 6 m)的索股中通过无损检测技术能够检查出破损。理论上检查更大直径的索股也是可行的,但还没有证实过其实际可行性。无损检测技术在桥梁主缆领域的运用都利用了电磁学的基本原理,例如: ①漏磁反应; ②磁致伸缩反应; ③涡流效应。它们都需要极其繁琐的电场和磁场。为了区别损坏和完好的索股,使用前还需要标记,更有利于评估除主缆以外的索股。因此通过非破坏(无损)或者远程连接技术来获取主缆重要信息资料还有一定的困难。

同时美国还新开发了一项声学钢丝断丝监测技术,是一种通过监测声音判断钢丝断裂的技术。在主缆外侧安装加速传感器,通过人工记录数据库中资料及钢丝断裂位置,这种方法对于评估主缆退化速率是非常有效的,但安装前已断裂钢丝却无法被监测到。通过系统监测记录主缆内部钢丝断丝的声音和汇总近期断丝,来决定何时、尤其是在何地执行下一次检查,这项技术对旧主缆检查非常有益,因为选择主缆最佳检查时间和地点非常重要。因此采用声音监测技术能记录钢丝的异常情况,而且是非常有效的,但是无法够提供监测前和退化钢丝性能的数据资料。

目前具体的主缆修复和改造方法有:

1) 恢复外层涂装;

2) 去除旧涂层,换新体系涂料涂装;

3) 在涂装层外应用弹性橡胶带缠带加强保护;

4) 更换腻子重新缠丝、涂装或缠带;

5) 全面内部检查试验、处理断丝、恢复缠丝后,增加缠带和主缆除湿系统。

3 悬索桥主缆钢丝电化学腐蚀试验方案

3.1 试验原理

本文拟对5 mm和7 mm镀锌钢丝腐蚀提出一种悬索桥主缆钢丝实验室模拟腐蚀方案,供悬索桥主缆防护技术研究参考。

活化态钢丝表面发生的腐蚀机理是:当表面存在水分时,发生溶解态氧还原的阴极反应和铁电离的阳极反应,且等速度进行。其反应式如下:

阳极反应 :Fe—2e-→Fe2+

(1)

阴极反应 :O2+2H2O+4e-→ 4OH-

(2)

腐蚀过程的全反应是阳极反应和阴极反应的组合,在钢丝表面析出氢氧化亚铁,该化合物被溶解氧化后生成氢氧化铁Fe(OH)2,并会进一步生成nFe2O4·mH2O(红锈),一部分氧化不完全的变成Fe3O4(黑锈),在钢丝表面形成锈层。

3.2 试件的制备

实验模型(图5)总长度为480 mm,总宽度为450 mm。实验器材上有8个孔洞,孔洞直径分别为5.5 mm和7.5 mm。实验器材因防腐需要采用不锈钢材质。

图5 钢丝腐蚀试验架

预应力钢丝左端右端各自打磨75 mm长度螺纹,用墩头连接,预应力大小可自行调节。

3.3 试验步骤

根据法拉第公式控制腐蚀电流及腐蚀时间[13]。

平均腐蚀深度:

h0=372×10-5×t×3 600×i

(3)

钢丝腐蚀率(钢丝失重率),近似有:

(4)

其中D为钢丝的初始直径。

经过计算,控制电流及腐蚀时间,分别达到预期的5%、10%、15%锈蚀率。

5 mm钢丝:电流密度0.492 mA/cm2,经过96 h,达到5%锈蚀率;经过192 h,达到10%锈蚀率;经过288 h(12 d),达到15%锈蚀率。

7 mm钢丝:电流密度0.689 mA/cm2,经过96 h,达到5%锈蚀率;经过192 h,达到10%锈蚀率;经过288 h(12 d),达到15%锈蚀率。

通电96 h腐蚀后(图6),钢丝表面明显产生红黑色锈迹。

具体腐蚀试验,可根据钢丝直径、电流密度、目标腐蚀率进行调节。

图6 钢丝实验室腐蚀

4 悬索桥主缆防腐保护建议

近年来,纤维增强热固性或热塑性树脂基复合材料在土木领域得到了广泛应用。它的轻质高强、强耐腐蚀,能适应疲劳与腐蚀环境的显著优点为悬索桥主缆防腐提供了一个发展方向。因此综合国外经验,本文建议在设置主缆除湿系统的同时,可重点对主缆腻子缠丝涂装防护体系进行改进,如在缠绕钢丝的外层不采用传统的涂料系统,而是采用预制的一定宽度(约30 cm)的纤维增强复合材料卷材相互搭接在主缆表面缠绕形成护套结构,然后采用热融固化等方式使之形成完整的主缆护套结构,由于复合材料卷材内预制有连续长纤维,因此可有效起环箍抗裂作用,该方式可大幅缩短主缆防护工期,改善其耐腐蚀性能。同时若纤维增强复合材料防护系统的强度和模量较高的话,甚至可代替缠绕钢丝,兼紧箍平行钢丝和防腐保护的双重作用。

同时,建议在已运营多年的悬索桥主缆上设置声发射健康监测技术,可综合国外各种声发射设备的先进技术,自主创新,着重对声发射技术用于缆索断丝检测进行研究,尤其需提高对断丝信号识别的准确性,进而研究一套较为可靠的缆索断丝检测方法,通过研究断丝信号的发展情况与缆索承载能力的变化,建立一个缆索断丝安全性能评估方法,为实际工程中缆索断丝检查提供依据。

5 结语

主缆作为悬索桥体系中的主要受力构件之一,且是不可更换构件,目前主缆腐蚀防护体系因主缆的伸长缩短,钢丝之间的间隙,使密封性、防水性变差,以致主缆的防腐效果达不到预期的目标,进而易导致主缆钢丝发生严重的腐蚀,因此其防腐保护问题是一个世界范围性的难题,提高悬索桥主缆防护技术非常重要。本文在列举了国内外悬索桥主缆锈蚀案例,从悬索桥主缆腐蚀的危害、腐蚀原因出发,对目前常用的主缆防护措施进行了深入分析,详细介绍了近些年比较常用的S型缠绕钢筋、合成护套、主缆除湿等防护方法,并在此基础上提出了长纤维增强复合材料的防护方法,声发射技术监控主缆断丝的研究建议,并提出一种可行性悬索桥主缆钢丝电化学腐蚀试验方案,可供悬索桥主缆防护技术研究与应用参考。

[1] 叶觉明,李荣庆.现代悬索桥主缆防护现状与展望[J].桥梁建设,2009(6):67-71.

[2] 彭关中,缪小平,范良凯,等.悬索桥主缆腐蚀防护技术的研究进展[J].腐蚀科学与防护技术,2011,23(1):99-102.

[3] 杨宁.大跨悬索桥的主缆除湿防腐系统[D].上海:同济大学,2006.

[4] 蔡国宏.悬索桥主缆锈蚀机理和防护方法[J].国外公路,2000,20(6):11-20.

[5] 缪长青,孙传智,陈亮.大跨桥梁缆索构件环境腐蚀当量关系研究[J].水利与建筑工程学报,2010,8(6)5-7,20.

[6] 温文峰,张宇峰,马爱斌,等.悬索桥主缆的腐蚀与防护[J].腐蚀与防护,2007,28(11):598-601.

[7] Betti R,West AC,Vermaas GW,Cao Y.Corrosion and Embrittlement in High-Strength Wires of Suspension Bridge Cables[J].Journal of Bridge Engineering,2005,10(2),151-162.

[8] Hamilton III H R,Breen J E,Frank K H.Investigation of Corrosion Protection Systems for Bridge Stay Cables[R].Austin :The University of Texas at Austin,1995.

[9] Shi Y W,Deodatis G,Betti R.Cable Strength Evaluation for Suspension Bridges Using a Random Field Approach[J].Journal of Structural Engineering,2007,133(12),1690-1699.

[10] Bloomstine M L,Sorensen O.Prevention of Main Cable Corrosion by Dehumidification[C].The 5th International Cable-Supported Bridge Operators Conference,New York,2006.

[11] Christodoulou C, BulmerM, Cocksedge C, et al.Humber Bridge:Suppressing Main Cable Corrosion by Means of Dehumidification[C].Proceedings of the 18th International Corrosion Congress,2011.

[12] 庞启财.桥梁防腐蚀涂装和维修保养[M].北京:化学工业出版社,2003.

[13] 仲伟秋,贡金鑫.钢筋电化学快速锈蚀试验控制方法[J].建筑技术开发,2002,29(4):28-29.

1008-844X(2016)04-0062-06

U 448.25

A