汽轮机低压缸末级叶顶间隙泄漏流动的数值研究

张炳文,李天巍,李 勇

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

汽轮机低压缸末级叶顶间隙泄漏流动的数值研究

张炳文,李天巍,李 勇

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

借助商用计算流体动力学软件CFX,选用带剪切应力传输的Shear Stress Transport(SST)流体模型,对不同容积流量下某大型汽轮机低压缸末级动叶顶部间隙进行了三维黏性定常流动的数值研究,分析了叶顶间隙的流动特性。结果表明:在设计容积流量时,压力面附近的流体在压力面和吸力面压差的作用下泄漏到吸力面处。相对容积流量k=0.36时,在从前缘开始到叶型中间的位置,吸力面汽流泄漏到压力面,而叶型中间位置到尾缘的范围内,保持原来的流向不变。在相对容积流量k=0.19时,在从前缘开始的大部分弦长上,吸力面汽流会泄漏到压力面,只有尾缘一小部分范围保持了原本的流向。在所有的工况下,可以见到汽流流过叶顶间隙时,由于不能像墙壁那样拐弯,在叶顶正上方回流区形成很小的回流涡。叶顶间隙对叶片顶部的流场有一定影响,但影响不大。

汽轮机;末级叶片;小容积流量;叶顶间隙;数值研究

由于汽轮机转子与汽缸壁的相对运动,动叶叶顶与汽缸壁之间存在一定的间隙。当蒸汽在叶片通道内流动时,叶片压力面和吸力面的压差促使一部分流体从一边流到另一边,造成泄漏损失。汽轮机在小容积流量下运行并不鲜见,低负荷运行、空冷机组、凝汽式供热机组以及抽汽供热式机组抽汽量很大时,会出现小容积流量工况。所以,对小容积流量下末级动叶叶顶间隙的流场研究有很大的必要性。

文献[1]的模拟表明,叶尖间隙对从大约70%叶高到叶尖位置的叶片损失具有明显的影响,有叶尖间隙时的压力损失系数或能量损失系数比没有叶尖间隙时的压力损失系数或能量损失系数大,而且随着间隙的增大,损失明显增大。文献[2]的模拟表明,由于叶顶间隙的泄漏流与通道内主流相互作用形成泄漏涡,随着叶顶间隙的增加,泄漏涡的影响更大。文献[3]表明,叶顶间隙流对动叶效率有很大的负面影响,随着间隙的增大,流动损失迅速增长。在沿轴向间隙前部,间隙流由随流动惯性进入间隙的端壁边界层成为流体主导,但叶顶两侧压差所导致的横向流动很快主导了间隙内的流场,成为间隙涡产生的主要原因。文献[4]表明在叶顶前部靠近吸力面的区域,进口端壁边界层的流动惯性是间隙流形成的主要原因。文献[5]研究了带围带的动叶顶部间隙内泄漏流动对动叶流动效率以及下一级静叶进口汽流角的影响特性。文献[6]采用FLUENT软件对某300 MW汽轮机高压反动级叶栅的内部流动损失进行数值分析。结果表明,随着级进汽流量的减少,同一通流部分截面内的熵函数值呈逐渐上升趋势;叶栅压力横向梯度加剧,导致端壁二次涡区影响范围增大,损失逐渐增大;动叶尾部流场紊乱程度增大,湍流动能增大;压力系数沿流动方向逐渐增大,高损失区首先在前缘部分产生。文献[7]采用计算流体动力学软件分析某汽轮机高压级叶顶汽封内的泄漏流动特性及泄漏流在级后与主流的掺混过程,分析结果表明,汽封间隙内充满着复杂的涡运动。文献[8]以某汽轮机高压级动叶为研究对象,对在相同叶顶间隙高度下的常规扭叶片和正弯扭叶片的叶顶间隙流动进行了数值模拟,结果表明:与常规扭叶片相比,叶片正弯提高了汽流在叶顶区的最低压力值,减小了叶顶压力边与吸力边的横向压力梯度。文献[9]和文献[10]也采用数值模拟方法对热能设备进行了性能估计,显现了数值模拟方法及其应用软件的有效性。

本文采用商业CFX,获得了某330 MW汽轮机低压缸末级在不同容积流量下的三维流场,全面分析了高背压小容积流量时末级叶片叶顶间隙的流场特性。

1 几何模型与数值方法

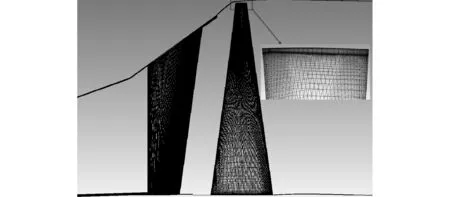

图1 模型和网格划分

图1为末级单流道网格,本文的低压缸末级动叶高度为1 000 mm,静叶高度为953 mm,静叶叶顶呈45度倾角,动静叶间隙为115.2 mm,动叶叶顶间隙为11.2 mm。为了更好地模拟末级流场,在静叶入口和末级出口加一定距离的延长段,使汽流充分发展。网格在TurboGrid中生成,静叶网格数为72万,动叶网格数为74万,网格总数为146万。

模拟采用CFX中的k-ε和SST流体模型,当背压比较低时,采用k-ε模型;背压升高后,采用适用于有流动分离流场的SST流体模型。工质选择真实湿蒸汽模型IAPWS-IF97标准steam3vl水蒸汽模型,该模型适用于压力为0.1 kPa-200 kPa,温度在273 K-550 K的湿水蒸汽流动工况。

2 结果与分析

由于末级动叶在叶顶处的叶型与轴向的角度已经超过45度,所以取垂直轴向截面已不能很好地表现叶顶间隙的流动,为了更好地显示末级叶顶间隙的流畅情况,本文取的是子午面,当子午面旋转到叶顶前缘时,称之为0倍弦长子午面,当旋转到叶顶尾缘时,为1倍弦长子午面,中间依次为0.1倍到0.9倍弦长子午面。本文采用质量入口和压力出口模型,在计算域进口给定质量流量为2.607 0 kg/s,出口给定不同的背压,为了方便取值,先是取4.9 kPa和10 kPa,然后按照5 kPa递增,最终为背压40 kPa。本文的容积流量用相对容积流量来表示,即变工况之后的容积流量与标况下的容积流量的比值,用字母k表示。

2.1 不同工况下叶顶不同位置流场分析

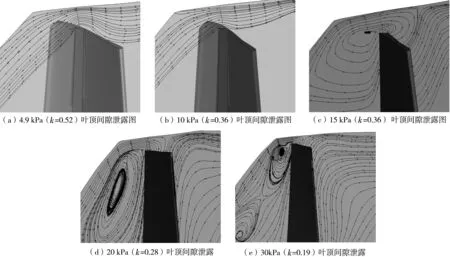

图2 不同工况下叶顶间隙0.3倍弦长子午面流线图

从图2可以看出,背压为4.9 kPa和10 kPa时,叶顶间隙处没有漩涡,间隙的流体从压力面流向吸力面;当压力升高到15 kPa时,在压力面出现明显的漩涡,并且蒸汽流向发生改变,在叶顶蒸汽从吸力面侧流向压力面侧;在背压为20 kPa和30 kPa时,压力面侧的漩涡逐渐增大,蒸汽流向从吸力面到压力面。

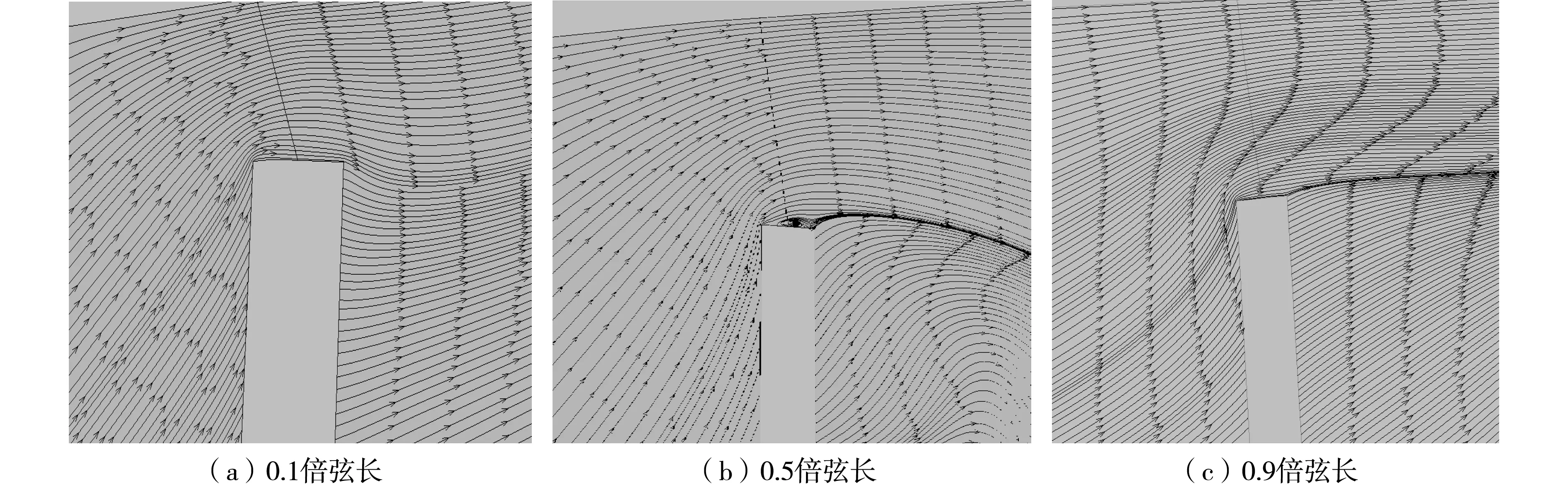

图3 背压4.9 kPa叶顶间隙不同位置子午面图

三种工况下不同位置子午面叶顶间隙放大后的流线图,如图3所示。本文中叶顶间隙流线图左侧为压力面,右侧为吸力面。从图3可以看出,标况下叶顶的流动很顺畅,由于压力面和吸力面的压差作用,汽流在整个弦长上都是从压力面流向吸力面,在取0.5倍弦长时,由于汽流不能像墙壁那样拐弯,在动叶叶顶处形成一个很小的涡。

图4 背压15 kPa(k=0.36)叶顶间隙不同位置子午面流线图

从图4可以看出,在背压为15 kPa时,0.1倍弦长处,汽流由吸力面流到压力面,由于汽流不能向墙壁一样拐弯,汽流从吸力面流向压力面时,会在叶顶正上方形成一个回流涡。在0.5倍弦长处,汽流流向仍为吸力面到压力面。当子午面旋转到0.6倍弦长时,已经有一部分汽流从压力面流向吸力面。在0.9倍弦长处,汽流由压力面流向吸力面。

图5 背压3 0kPa(k=0.19)叶顶间隙不同位置子午面流线图

从图5可以看出,在背压为30 kPa时,在0.1倍弦长处,汽流由吸力面流向压力面,且在叶顶形成一个很小的漩涡,这个漩涡有与压力面涡融合的趋势。在0.5倍和0.8倍弦长处,汽流流向仍为吸力面到压力面。只有当子午面旋转到0.9倍弦长时,汽流流向才变为由压力面到吸力面,且在叶顶形成回流涡。

图6 不同容积流量下叶顶流场相对速度矢量图

从图6可以看出,在背压为4.9 kPa时,在叶片前缘处,有少部分蒸汽在惯性作用下,从前缘直接流向压力面,但是在压力面和吸力面压差的作用下,很快地从压力面流到吸力面,之后的流向也是从压力面流向吸力面。在背压为10 kPa时,从吸力面流向压力面的部分增大,但仍然很小,大部分区域仍保持原来的流向。在背压为15 kPa时,叶顶前半部分流向为从吸力面到压力面,后半部分为从压力面到吸力面。当背压升高到30 kPa时,叶顶从前缘开始的大部分区域,汽流流向都是从吸力面到压力面,只有尾缘处一小部分保持原来的流向。

2.2 不同工况下叶顶压力分布

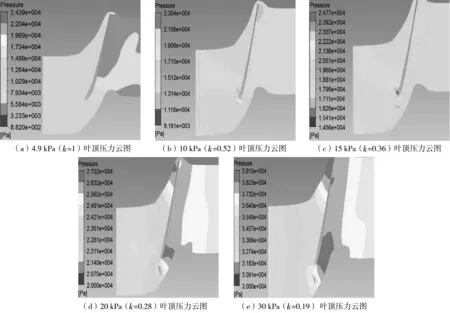

图7 不同容积流量下叶顶处压力云图

为了找出叶顶间隙处流向变化的原因,图7列出了4.9 kPa到30 kPa的叶顶处压力分布云图。可以看出,在背压为4.9 kPa和10 kPa时,叶顶处压力面侧的压力大于吸力面侧;从15 kPa开始,前缘附近吸力面侧的压力大于压力面测;在背压为20 kPa和30 kPa时,从前缘开始的大部分区域都是吸力面压力大于压力面,至于尾缘处一小部分区域压力面压力大于吸力面,这就导致了叶顶处的汽流流向的改变。

2.3 叶顶间隙对叶顶流场的影响

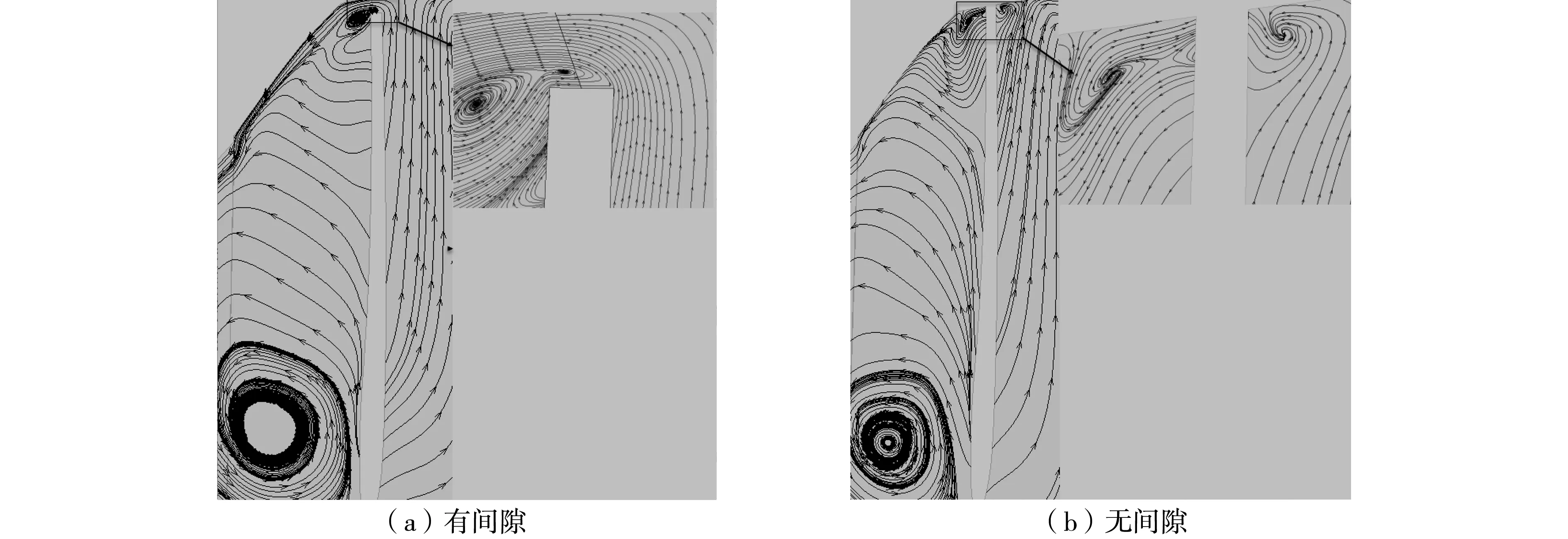

为了研究叶顶间隙对叶顶流场的影响,图8和图9列出了有间隙和无间隙叶顶流场的对比图,由于篇幅限制,只取了15 kPa和30 kPa两种工况下的0.1倍弦长子午面进行对比,且与图3相比截取的图面范围要大些。

图8 背压15 kPa(k=0.36) 叶顶0.1倍弦长子午面有无间隙对比图

图9 背压30 kPa(k=0.19)叶顶有无间隙0.1倍弦长子午面对比图

从图8可以看出,产生两种情况,即有间隙和无间隙。有间隙时,叶顶正上方有回流涡;无间隙时,则没有。有无间隙压力面侧,在第一个小涡处有些差别,但在第二个大涡处差别不大。在吸力面且无间隙时,由于流体不能像壁面那样呈90度拐弯,在叶片吸力面和汽缸壁夹角处有一个涡,而有叶顶间隙时则没有。

由于30 kPa时叶顶涡更大,所以图9截取的范围也更大一些。从总体来看,有无叶顶间隙对叶顶流场的影响不大。有间隙时有叶顶涡,而无间隙时没有。在压力面侧,第一个小涡的形状和大小差别较大。在吸力面侧,吸力面且无间隙时,由于流体不能像壁面那样拐弯,所以在叶片吸力面和汽缸壁夹角处有一个涡,而有叶顶间隙时则没有。

3 结 论

通过对不同容积流量下低压缸末级动叶顶部间隙的数值研究,揭示了小容积流量下末级动叶顶间隙流场流动特性的变化规律,并通过分析比较获得如下结论。

(1)在设计容积流量时,压力面附近的流体在压力面和吸力面压差的作用下泄漏到吸力面处。相对容积流量k=0.36时,在从前缘开始到叶型中间的位置,吸力面汽流泄漏到压力面,而叶型中间位置到尾缘的范围内,保持原来的流向不变。在相对容积流量k=0.19时,在从前缘开始的大部分弦长上,吸力面汽流会泄漏到压力面,只有尾缘一小部分范围保持了原本的流向。

(2)在所有的工况下,都可以见到汽流流过叶顶间隙时,由于不能像墙壁那样拐弯,在叶顶正上方回流区形成很小的回流涡。

(3)叶顶间隙对叶片顶部的流场有一定影响,但影响有限。没有叶顶间隙时,在吸力面侧叶片和汽缸壁的夹角处会产生一个漩涡,有间隙时则没有。在容积流量减小时,由于动静叶叶顶处的压差会在压力面侧形成复杂的漩涡结构,叶顶间隙对其中第一个涡的形状有一定影响。

[1] 许开富,乔渭阳,罗华玲.涡轮叶尖间隙流动的数值模拟[J].热能动力工程,2009,24(4):432-436.

[2] 曹丽华,胡鹏飞,李涛涛,等.汽轮机高压级叶顶间隙流的特性分析[J].中国电机工程学报,2011,31(23):86-93.

[3] 李军,吕强,丰镇平,等.汽轮机动叶页顶间隙泄漏流动特性的数值末级[J].动力工程,2007,27(3):314-317.

[4] 韩万金,李晓峰.叶顶间隙对涡轮转子叶删损失发展与分布的影响[J].发电设备,1998(1):20-24.

[5] 吕强,李军,李国君,等.动叶围带顶部泄漏流动对透平级气动性能影响的数值研究[J].工程热物理学报,2007,28(1):85-88.

[6] 曹丽华,孙毅,李勇.汽轮机高压反动级叶栅内流动损失的数值分析[J].化工机械,2011,38(4):440-444.

[7] 曹丽华,李盼,胡鹏飞,等.汽轮机叶顶间隙汽封内泄漏流动的数值研究[J].润滑与密封,2014,39(12):6-12.

[8] 曹丽华,邵长里,李勇.汽轮机叶片正弯对叶顶间隙泄漏流动影响的数值模拟[J].汽轮机技术,2012,54(2):109-112.

[9] 郑建祥,李时光,朱秀丽.煤粉高温富氧无油点火的数值模拟[J].东北电力大学学报,2015,35(1):7-11.

[10] 徐志明,刘枫,朱宏娟.内置螺旋线圈换热管换热分析及数值模拟[J].东北电力大学学报,2014,34(5):5-10.

Numerical Analysis on Flow Field in Blade Tip clearance in Last Stage of Steam Turbine at Small Volumetric Flow

ZHANG Bing-wen,LI Tian-wei,LI Yong

(Energy and Power Engineering College,Northeast Dianli University,Jilin Jilin 132012 )

Using the commercial computational flow dynamics software CFX,the 3d steady viscous flow field of the last stage blade tip clearance with different volume flow has been studied.This paper analysis the flow field of the blade tip clearance.The result show that due to the pressure gradient which is formed between the pressure side and the suction side,the fluid near the pressure side is absorbed into the suction side at the design volume flow rate.At 36% of the design volume flow rate the flow near the suction side is absorbed into the pressure side from the lead edge to the middle of the blade tip,and the flow direction remain unchanged from the tail edge to the middle of the blade.At 36% of the design volume flow rate the flow near the suction side is absorbed into the pressure side at the most of the blade tip clearance from the lead edge,and the flow direction remain unchanged at a small part from the tail edge.A small vortex is formed just above the blade tip when the steam flow through the blade tip clearance under all the working conditions,but the leakage vortex as in the high pressure stage can not be found.The blade tip clearance have certain influence on the flow,but the influence is limited.

Steam turbine;Last stage blade;Small volumetric flow;Blade tip clearance;Numerical simulation

2016-04-12

张炳文(1953-),男,吉林省吉林市人,东北电力大学能源与动力工程学院教授,硕士,主要研究方向:火电厂节能技术.

1005-2992(2016)06-0036-07

TK262

A