太阳电池隐裂纹处电弧的初步研究

浙江正泰太阳能科技有限公司 ■ 王仕鹏 胡金艳黄纬 单伟 黄海燕 陆川

太阳电池隐裂纹处电弧的初步研究

浙江正泰太阳能科技有限公司 ■ 王仕鹏 胡金艳*黄纬 单伟 黄海燕 陆川

对隐裂的太阳电池片进行反向加压测试,电压在7 V左右即可在电池片裂纹附近金属栅线上产生电弧,电弧持续时间从几秒至几十秒不等,起火后可观测到正面栅线被熔融的同时背场被击穿。测试成品起火花隐裂片组件小样,裂纹附近产生电弧,密封材料EVA分层,背板鼓包。本文主要研究隐裂电池片在电池端电弧起火现象及组件小样端的情况。

太阳电池片;隐裂;电弧;组件安全

0 引言

21世纪以来,伴随经济的快速发展,能源危机和环境污染日益成为困扰人类生存和发展的两大问题。清洁、环境友好的太阳电池在这一时期应运而生并得到大力发展,目前已从初期的高成本、高利润向高效、低成本方向发展,行业发展也日渐成熟。

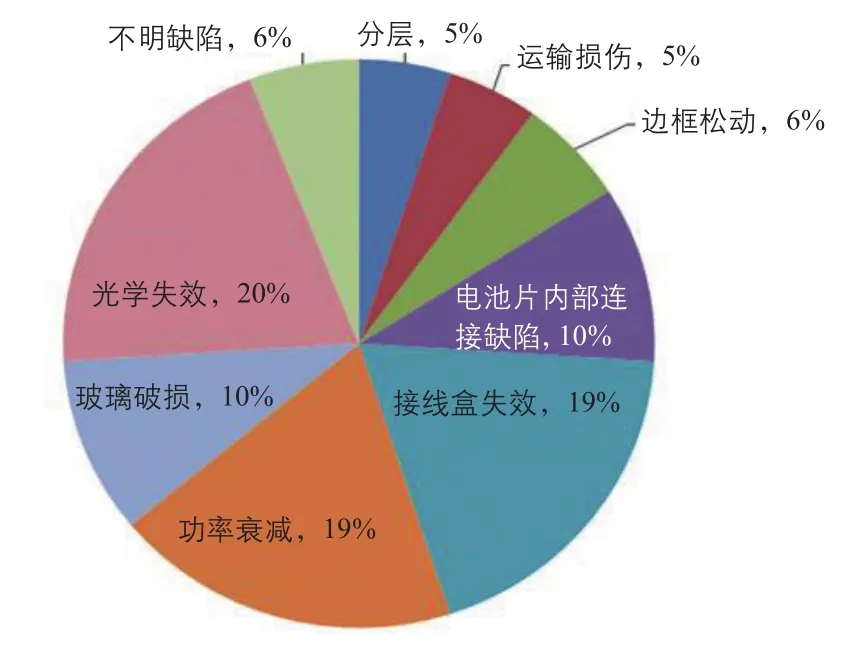

仅2015年,太阳电池在全球的新增装机容量约为59 GW,我国国内新增装机总量约15 GW,太阳能发电在总体能源结构中的占比不断提升,于是,保证光伏产品的功率水平、安全性能及后期使用稳定性变得更加重要。据统计,在已投入使用的光伏组件中,每年都有一定比例的失效组件,失效包括功率衰减过高(功率衰减值占初始功率值比例大于5%)及因组件失效而出现安全问题[1]。图1显示的是投入使用2年后客户投诉的失效分布比例[1],显示电池片内部连接缺陷占失效比例约10%。电池片内部连接包括电池片自身内部电路连接、电池片与焊带之间的连接、电池片与电池片之间的连接,以及电池片与组件其他元器件之间的连接。

图1 投入使用2年后的失效组件失效原因分布比例

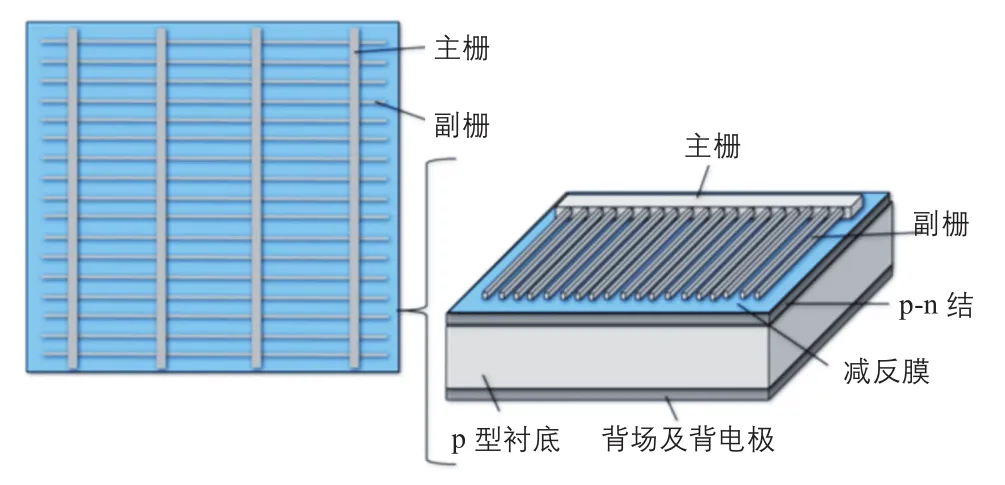

太阳电池片结构如图2所示,阳光照射至电池片正面会在p-n结层产生光生载流子,载流子通过副栅收集后汇集至主栅,导向外电路供负载使用。在电流向外输出的通路发生断路或存在污染时会形成分流路径,产生反向漏电流;在分流路径处的电阻非常大,根据焦耳定律,随电池片使用时间加长会在漏电处产生热量,热量聚集后会引起电池片局部发热过大,甚至引起电火花等。若成品组件使用的电池片存在隐裂,局部发热会使组件封装材料熔化甚至起火,并且还可能在隐裂纹附近产生电弧。本文重点研究隐裂电池片引起的电弧现象及其在组件端的情况。

图2 常规太阳电池结构图

1 太阳电池片隐裂纹

1.1 太阳电池反向漏电流

太阳电池片在生产过程中会经过严格筛选测试,其中转换效率过低或某项电参数异常的电池片会被单独甄选出,避免运用至组件端引起组件功率异常或其他问题。

反向漏电流是电池片的重要参数之一,一般测试时会在电池片正、负极之间施加反向电压10 V和12 V。其中反向电压12 V时的反向漏电流定义为Irev,按照本公司的标准Irev≥1.3 A即判定为降级片。

1.2 反向漏电流Irev≥1.3 A太阳电池片隐裂及电火花

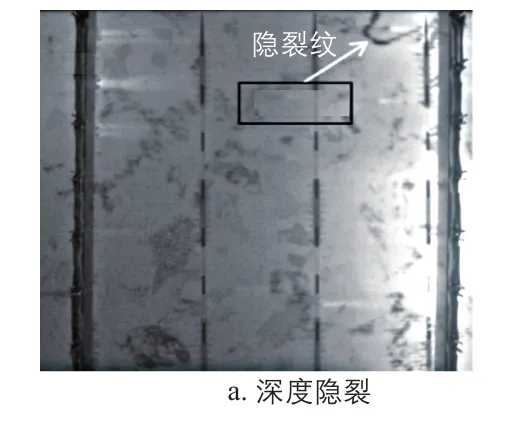

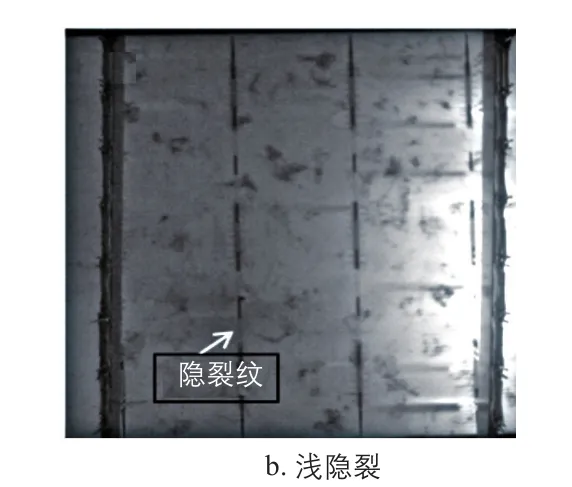

利用隐裂的Irev2≥1.3 A以上的电池片,结合电致发光(EL)正向偏压测试,可见隐裂纹具体位置,如图3所示。常规测试的隐裂电池片EL正向偏压图像中,隐裂纹位置由于电流路径断裂显示为黑线,隐裂纹的线条越黑隐裂纹越深,如图3a所示;有些浅隐裂EL图片并未显示黑线,但经过某些测试之后隐裂纹即会很明显显现,浅隐裂初始EL图片,如图3b所示。

图3 隐裂片EL正向偏压测试图像

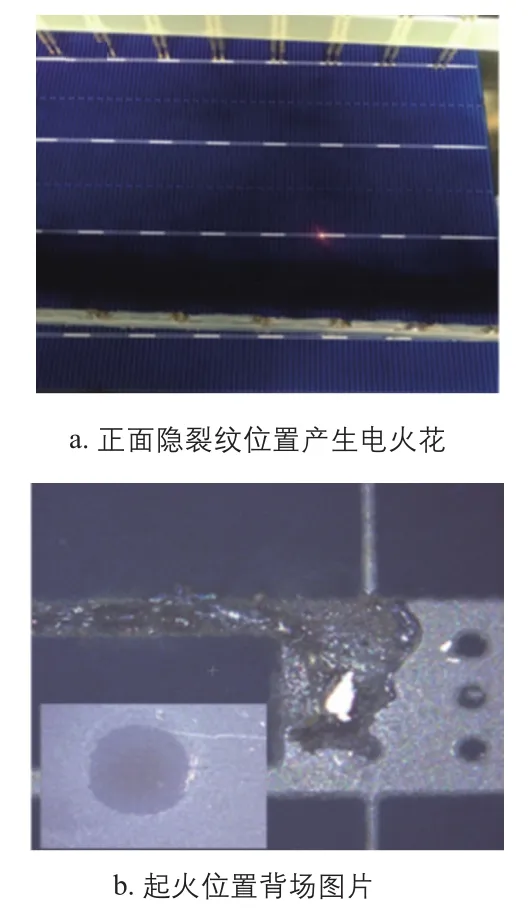

利用图3b中的隐裂片进行EL反向偏压测试。当反向偏压在7.9 V左右,电池片正面隐裂纹位置产生耀眼电火花,电火花如图4a所示,使用红外测温仪进行表面温度测试,温度约159 ℃。电火花持续约10 s,显微镜下观察起火部位主栅形貌显示正银已被融化,相应背场部位已被击穿,如图4b所示。

图4 反向EL测试隐裂处电火花及起火位置备场图

进行一系列隐裂电池片EL反向偏压测试,起火部位均在金属栅线上,硅片表面氮化硅减反射层属绝缘体,隐裂纹引起的电池片分流路径在金属栅线上,在电池片正负极之间施加反向电压后,由于电池片电阻在10-2量级,会产生约几千安培的反向漏电流,裂纹两侧形成电势差,同时隐裂引起的分流路径瞬间产生大量热量,隐裂最深点瞬间会聚集大量热量致使产生如图4所示的电弧及电火花,将金属栅线熔融。电池片电火花前后的EL图如图5所示,栅线起火后隐裂纹附近已形成“死区”[1]。

图5 电火花前后电池片EL图

1.3 反向漏电流Irev<1.3 A太阳电池片隐裂及电火花

一般情况下,反向漏电流Irev<1.3 A的电池片均为非隐裂片,为进行电火花测试,对Irev<1 A的电池片进行人为隐裂。通以反向电压7.9~25 V,每1 V为一档对电压进行调节,均未出现电火花。

2 太阳电池片隐裂对组件安全性能的影响

经过电性能筛选测试后的隐裂电池片不会应用于组件端,但成品组件在搬运及安装过程中会导致组件内部电池片隐裂[2]。已投入运行的组件内部隐裂是否会引起如上述电火花及其他失效,如背板烧焦或热斑等问题值得探讨。

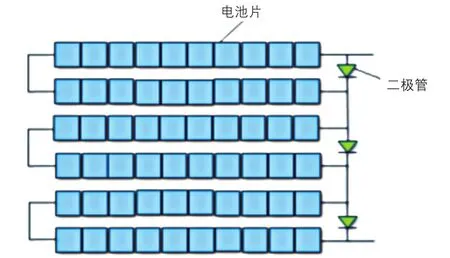

首先,讨论组件在运行过程中单片隐裂电池片两端是否会产生足够高的反向偏压。常规多晶硅组件由60片(10片×6串)电池片串联组成,每两串之间并联一个肖特基二极管,如图6所示。当某片电池片发生异常时,如电池片被遮挡、短路、贯穿裂等,旁路二极管将被导通,异常电池串被旁路,组件仍可正常向外电路输电但总功率有所损失。此时被旁路的电池串在有光照的情况下仍然有载流子产生,若异常电池片存在隐裂,则隐裂产生的分流路径与被旁路的其他电池形成回路[3]。隐裂片相当于负载,按照每片电池片开路电压0.630 V计算,加在隐裂片两端的反向电压约11.97 V(0.630 V×19片);单片电池片的电阻按照10-2量级计算,将瞬间产生约千安级的漏电流,漏电流产生初期堆积于电极下存在漏电路径的点,致使该点电势升高并产生大量热量,形成电弧及电火花。高温会使密封材料及背板等烧焦形成电站客户投诉中常见的热斑现象,如图7所示。

图6 组件结构示意图

图7 常见的组件热斑

2.1 隐裂电池片制备组件小样

根据以上理论及推测进行相关组件样品验证。选取电池片,在电池端进行电性能测试,反向电流Irev偏大;进行反向EL测试,隐裂纹清晰可见,同时有电火花产生。

2.1.1 通以反向电流

利用上述电池片进行组件小样品制备,并对此块样品进行反向通电测试,反向电流分别为8 A、12 A、15 A,对应计算出的电压分别为0.9 V、1.1 V、1.2 V。样品表面温度变化如表1所示。

给定外加反向电流的情况下,单片电池组件样品在隐裂纹位置并无电火花产生,每隔5 min进行红外温度测试,隐裂区域温度缓慢上升,均在60 min左右温度达到稳定状态,随电流增大稳定状态温度升高,但均远远低于电火花温度。

表1 单片电池片组件小样品反向通电测试

2.1.2 通以反向电压

选取电池片,在电池端进行电性能测试,选取反向电流Irev<1 A的正常片进行人为隐裂,并选取Irev≥1.3 A的隐裂电池片,对以上两种电池片进行EL反向偏压测试,隐裂纹清晰可见,同时有电火花产生。

利用以上电池片制备组件小样1#(Irev<1 A)及2#(Irev>1.3 A)进行反向加压测试,测试结果如表2所示。

表2 隐裂组件小样反向加压测试

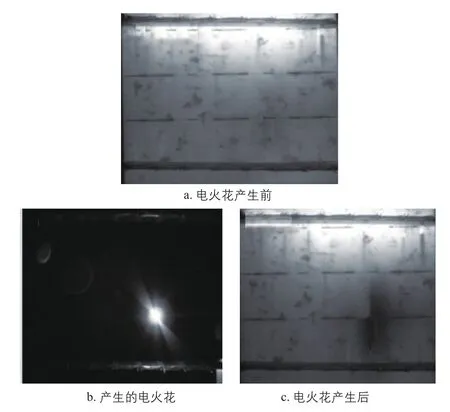

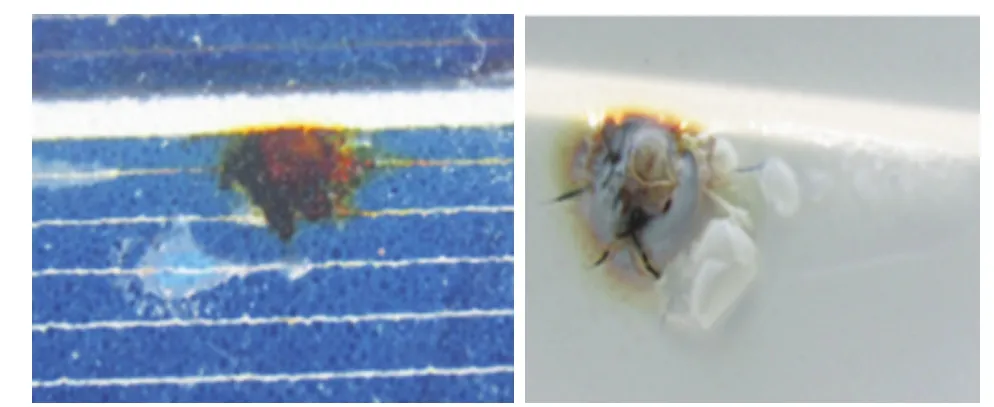

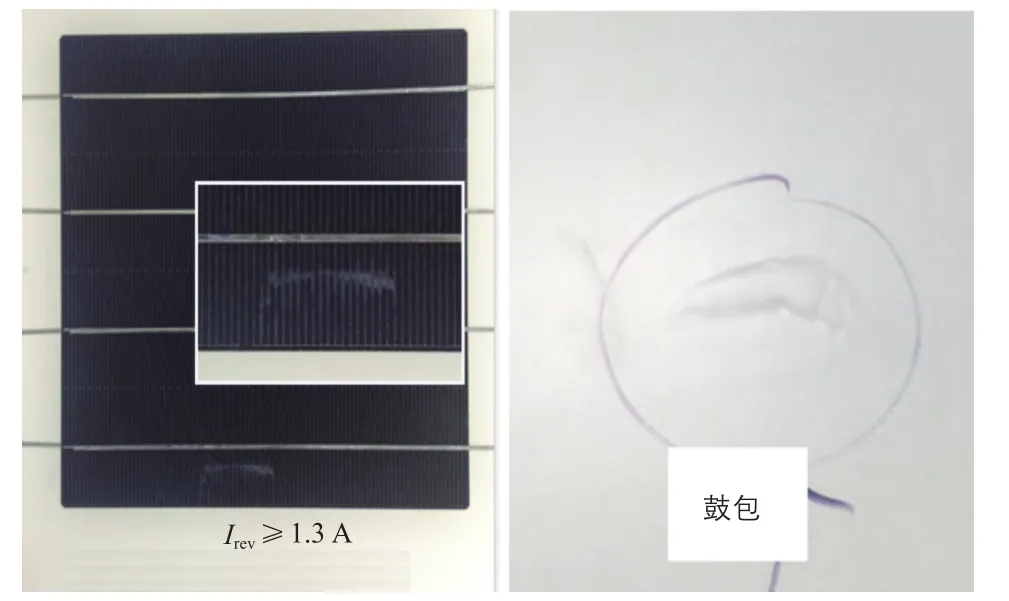

由表2可知,电池片本身漏电较大(Irev>1.3 A)且在烧结测试前有隐裂纹的组件小样在反向电压U>10 V以上即出现电弧,电弧在垫片裂纹附近,并伴有明显的电火花,随即组件正面EVA分层,背板鼓包如图8所示;继续增大反向电压,可见正面电弧持续发生,约30 s后电池片击穿,组件样品电压下降,反向漏电流急剧增大至10 A左右;继续加压电参数无变化。

图8 反向加压至14 V,组件小样正面EVA融化、背板出现鼓包

另一方面,对反向漏电流Irev<1 A的电池片进行人为隐裂,制备组件小样,按照上述方法进行反向加压测试,结果显示,反向电压加至25 V仍未出现电弧。

3 结论

本文进行电池片隐裂后的EL反向偏压测试,发现反向电压在10 V左右、漏电流在1.3 A以上时电池片裂纹处及附近电极区域会产生电弧,电弧的高温使得正面EVA融化,组件背板发生鼓包;而漏电流在1 A以下的隐裂组件小样品未产生电弧。

[1] Marc Köntges, Sarah Kurtz, Corinne Packard. Performance and reliability of photovoltaic systems review of failures of Photovoltaic modules[A]. IEA PVPS Task 13 External final report IEA-PVPS[C], Switzerland, 2014.

[2] Gabor A M, Ralli M M, Alegria L, et al. Soldering induced damage to thin Si solar cells and detection of cracked cells in modules [A]. 21st European Photovoltaic Solar Energy Conference [C], Germany, 2006.

[3] Wenham S R, Green M A, Watt M E [著], 狄大卫, 高兆利,韩见殊[译].应用光伏学[M].上海: 上海交通大学出版社,2008, 44-48.

2016-07-08

胡金艳(1982—),女,硕士、中级工程师,从事太阳电池研发方面的工作。jinyan.hu@astronergy.com