核电厂主给水泵跳泵导致停堆分析与改进

杜鹏程,宋秀臣,胡大千

(1. 福建福清核电有限公司,福建 福清 350300;2. 上海电力股份上电工程公司,上海 200090)

核电厂主给水泵跳泵导致停堆分析与改进

杜鹏程1,宋秀臣1,胡大千2

(1. 福建福清核电有限公司,福建 福清 350300;2. 上海电力股份上电工程公司,上海 200090)

本文针对核电厂调试试验期间,发生主给水泵意外“跳泵”引发反应堆停堆的根本原因进行技术分析,结合国内同行经验给出了有效的改进措施,从设备本体装配尺寸改进、系统设计回路优化两个方面,对如何提高主给水泵运行安全和可靠性进行深入阐述和分析。经过相关试验运行验证,优化改进措施和方案可以提高设备运行可运行性,尤其是保证主给水泵在负荷变化瞬态时的可运行性。并为其他核电厂同类型主给水泵运行调试,提供了一定的工程参考。

主给水泵;跳泵;口环间隙;暖泵

主给水泵组是核电厂二回路常规岛中最重要的高温循环给水泵之一,用于将二回路高温介质强迫循环至蒸汽发生器,通过给水调节作用控制蒸汽发生器的水位在正常的工作范围。若主给水泵流量发生变化,将直接导致蒸汽发生器水位波动,甚至触发反应堆停堆。

某核电厂1、2号机组主给水泵制造商为Clyede Union,型号为FH 1H42/FK 1C 88 Boiler Feedwater Pumps,在执行主给水泵切换调试试验过程中,停止B泵切换启动C泵时,C泵“意外”跳泵,引起蒸汽发生器水位快速下降,反应堆自动停堆。

1 主给水泵结构系统分析

主给水泵组由前置泵、电机、液体耦合器以及压力级泵组成,在前置泵以及压力级泵前分别安置有滤网,对滤网前系统介质中杂质进行过滤,避免二回路系统中的异常介质进入泵组内部口环以及其他动静接触部件。

通过对前置泵和压力级泵比转速进行计算,得到压力级泵比转速约为106,前置泵比转速约为59,为中比转速离心泵。其中前置泵与电机通过联轴器刚性传动连接,压力级泵与电机通过液力耦合器实现“无级”变速传动。

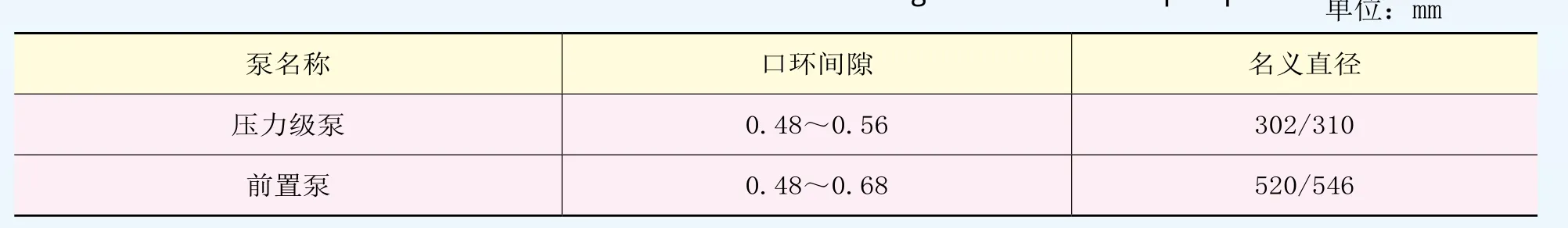

前置泵叶轮与泵体口环之间存在一定间隙,根据设计手册(见表1)口环处间隙值为0.48~0.68 mm(直径方向间隙),在主给水泵实际运行过程中泵体口环允许微量磨损,当磨损量达到上限值后需对泵体口环进行更换。

2 根本原因分析

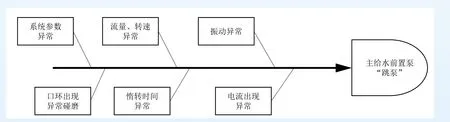

主给水前置泵“跳泵”原因排查分析如图1所示。

2.1 系统运行参数原因分析

2.1.1 电流变化分析

PAM150C电动机综合保护装置对电动机启动的判据如下:

当启动电流Ist<0.12Iθ(Iθ为额定电流),保护判电动机在静止状态;在泵启动后60 ms内,启动电流Ist上升到Ist>1.5Iθ时(设为时刻t)保护判电动机为启动状态;在电动机启动后100 ms内,启动电流Ist下降到Ist<1.25Iθ时(设为时刻t1),保护判电动机为启动结束;时刻t2与t1的时间差,判为电动机启动时间。

通过对2APA302PO电机电流进行分析,从2APA302PO联启32.4 s后跳闸,整个过程电机电流维持在3 000 A左右,启动电流Ist始终大于1 406 A(1.25Iθ),其中Iθ为1 125 A(0.75In,In为继电器额定电流),可以看出,电动机启动过程持续未结束。

表1 主给水泵口环间隙值[1]Table 1 The clearance between the wear ring of the main feed pump

图1 主给水前置泵“跳泵”原因排查分析Fig.1 The Ishikawa analysis for the turn-off of the main feed pump

分析:在2APA302PO电机启动到跳闸,32.4 s跳闸时刻的电动机电流为2 951 A(正常启动下,32.4 s时的电动机电流为880 A),说明电机启动过程中电流超过正常启动电流值,电机的负载力矩超过正常启动时的负载力矩。经电机空载试验验证电机无异常,说明增加的负载力矩来自于泵转子,可能是转子发生动静卡涩导致阻力矩增加所致。

2.1.2 惰转时间分析

在此次跳泵事件停泵惰转过程中,从700 r/ min转速下降至0 r/min转速的惰转时间为12 s,与正常停泵惰转的惰转时间66 s(同样从700 r/ min转速下降至0 r/min转速)相比,惰转时间明显变短。

分析:从惰转时间来看,时间明显变短,进一步说明在惰转过程中电机受到的负载力矩超过正常负载力矩,导致惰转时间减少。

2.1.3 泵流量、转速分析

通过事件发生时泵流量、压力分析:启泵过程中转速最高达到4 266 r/min,最大流量达到2 785 m3/h(额定流量3 720 m3/h),对比50%功率切泵试验,2APA302PO转速曾最高达到4 636 r/min,最大流量达到3 691 m3/h。

分析:从2APA302PO流量和转速参数分析,可以看到启动过程中泵转速始终无法达到额定转速并使得泵出口流量也无法达到额定流量,说明电机未能正常启动至额定转速。

2.1.4 泵振动分析

在泵启动过程中,泵轴振动位移在快速升高后出现较大的波动,期间最大振动位移值达到117 μm(正常运行期间泵轴振动位移值约为60~80 μm)。

分析:从泵轴振动位移运行曲线,可以看到前置泵在启动过程中振动位移值高于正常运行振动值,使得在启泵期间泵体口环与叶轮口环之间间隙小于正常运行期间口环间隙,加剧泵体口环与叶轮口环之间碰磨的风险和程度。

2.1.5 系统运行参数分析结论

从系统运行参数分析,启动过程中电机负载力矩超过正常启动时的负载力矩,说明转子应存在卡涩,同时考虑到压力级泵与电机间通过液体耦合器传动即使压力级泵发生卡涩也不会传递到电机,而前置泵与电机间是联轴器连接,若发生卡涩将直接传递到电机驱动轴。

根据运行参数特点分析判断前置泵的转子处可能存在卡涩,导致电机受到异常的负载力矩,基于此分析对前置泵进行进一步解体检查分析。

2.2 前置泵解体验证分析

2.2.1 2APA301PO(前置泵)叶轮(口环)表面检查分析

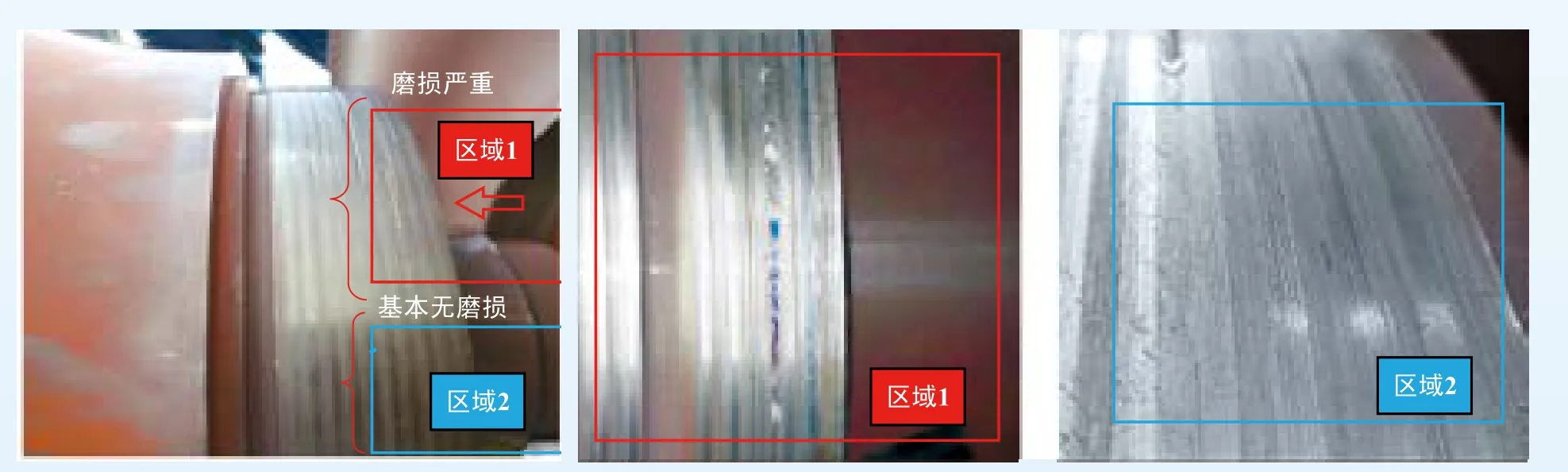

从泵体口环表面检查来看,沿口环圆周方向有约20°周长范围内(如图2区域2所示)口环表面光滑未发现异常磨损,在其余区域(如图2区域1所示)口环表面发生比较严重磨损,从磨损形态是沿叶轮旋转方向来判断,应是叶轮口环与泵体口环之间发生了动静干涉所致。

图2 叶轮非驱动端口环碰磨情况Fig.2 The damage of impeller wearing (undriven side)

2.2.2 前置泵泵体(口环)表面测量分析

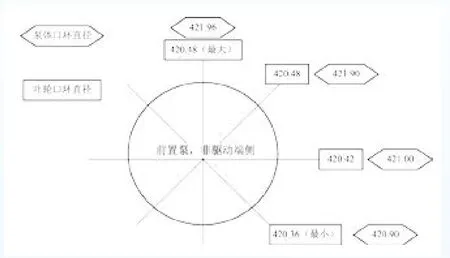

通过对前置泵泵体口环和对应叶轮口环间隙进行现场测量(见图3),可以看出,泵体口环直径沿圆周方向不同最大口环直径与最小口环直径之差达到0.10 mm(超过出厂前圆周方向跳动公差值),说明泵体口环发生局部的碰磨。

从碰磨位置来看,泵体口环水平方向(9:00~3:00)现场实际测量的口环直径最大说明该区域碰磨接触较多导致口环内径磨损量大,而斜向45°方向现场实际测量的口环直径最小,说明该区域碰磨接触较少而口环内径磨损量小。

图3 前置泵叶轮、泵体口环直径Fig.3 The diameter of boszer pump impeller and casing wearing

2.3 事件原因分析

从上面排查分析可知,主给水前置泵叶轮口环与泵体口环发生偏磨,导致泵启动及停泵过程中电机受到的阻力矩变大。过大的电机负载力矩,导致电机未能正常启动,失速保护动作跳泵。

根据解体检查结果,发现叶轮口环发生了局部碰磨,根据设计手册在正常运行期间泵体内部温度一致情况下,叶轮及泵体口环会均匀热膨胀,不会出现碰磨。

经查,此次启泵时,泵体上下部温度差值大于30 ℃,前置泵壳体与叶轮处上下部温度受热不平衡[2],导致前置泵叶轮口环与泵体口环之间局部间隙为零,二者发生动静碰磨。

3 优化改进分析

3.1 口环间隙值改进

叶轮口环与泵体口环发生动静干涉直接原因是口环间隙为零,二者动静接触所致。为提高运行可靠性适量地提高口环间隙值,由于叶轮口环间隙将直接影响到泵组的容积效率,在扩大口环间隙前需对容积效率的影响进行校核,计算如下:

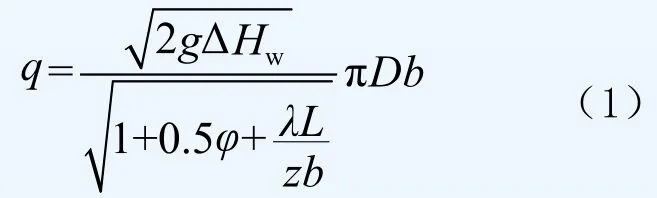

密封环处泄漏量:

式中:q——密封环处泄漏量,m3/s;

ΔHw——密封环间隙两侧压差,m;当比转速ns=60~150时:

ΔHw=0.6H=574.7×0.6=344.82(压力级泵)

ΔHw=0.6H=264.3×0.6=158.58(前置泵)

λ——密封环间隙摩擦系数,根据手册参考,λ=0.04;

L——密封环间隙长度,mm;

b——密封环间隙宽度,mm;前置泵b=0.5×(0.48~0.68)=0.24~0.34 mm,平均值为0.29 mm;压力级泵 b=0.5×(0.48~0.56)= 0.24~0.28 mm,平均值为0.26 mm;

D——密封环间隙平均直径;前置泵D=0.5×(456+420)=438 mm;压力级泵D=0.5×(302+310)=306 mm;

对密封环泄漏量q进行计算,如下:

0.7 =0.015 6 m3/s,前置泵额定流量Q= 3 620.4/3 600≈1.006 m3/s,故密封环处泄漏量占前置泵总流量比例K=0.015 6/1.006=1.55%。

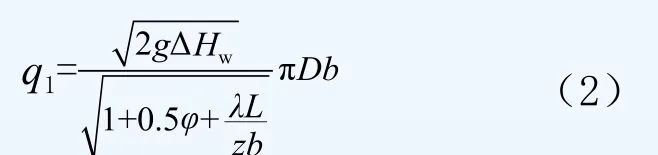

叶轮口环间隙扩大至0.4 mm(单边)后,前置泵密封处泄漏量:

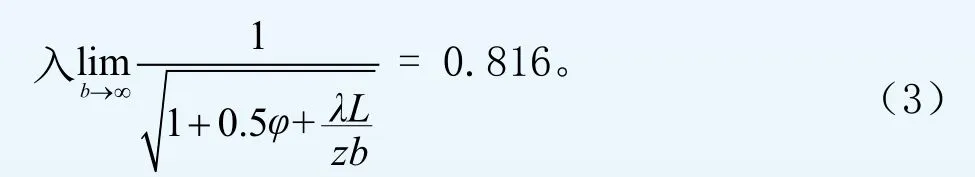

其中,b2>b(b2、b分别代表叶轮口环切割后间隙,叶轮口环原间隙),对代

将式(3)代入式(2)中,可得:

0.025 m3/s,前置泵叶轮口环切割后最大泄漏流量占前置泵总流量比例:

口环间隙增加后,口环处流量损失增加2.49%-1.55%=0.94%,增加比例未超过行业标准值,口环间隙扩大至0.80 mm(直径间隙),在提高主给水泵可运行性同时不会导致泵组效率不满足设计要求。

3.2 暖泵分析

为避免泵体上下部温差过大,导致泵体内部热变形超差,使得转子轴承下沉量超过设计要求,采用暖泵对主给水泵组进行暖泵,目前国内行业内常用的两种暖泵方式,分析如下:

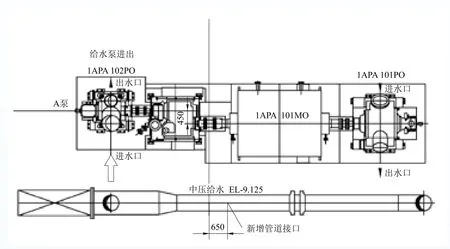

3.2.1 增加暖泵管线

增加暖泵管线方式,其原理是利用中压给水母管与泵体内部的压力差值,通过从中压给水母管上引出一条暖泵管线分别接入到前置泵和压力级泵的泵体下部疏水阀,形成强迫循环,以加强泵体内部的介质流动,此种方案主要作用是使备用的主给水泵可以快速地升温,避免备用泵启动后泵体内部低温给水进入到蒸汽发生器引起水位剧烈波动[4],产生停堆风险(见图4)。

3.2.2 疏水暖泵分析

为避免泵体内部在静止备用状态下内部存在较大的温差,对泵体周围进行保温层包裹同时注意侧面保温层衔接处的保温封堵。

具体实施措施是打开前置泵和压力级泵泵体下部的疏水阀门,利用介质的自然重力疏水提高泵体内部的介质热交换速率,使得泵体内部上下部介质温差缩小在可控范围内。

根据现场实际测量及同行经验反馈,泵体上下部温差控制在20~25 ℃范围以下时,在快速切换备用泵后,不会出现由于热变形而导致转子卡涩问题。

4 结论

主给水泵组在泵体内部上下部存在较大温差时,由于泵体热变形使得两端径向支撑轴承下沉量偏大,同时在泵组装配精度、转子静挠度、转子振动等因素的促进下,从而导致泵体口环与叶轮口环发生动静碰磨、跳泵。通过对口环间隙值改进同时结合增加疏水暖泵优化以及考虑增加暖泵管线改造等措施,有效地提高了主给水泵组运行可靠性,尤其是在备用切换这种特殊工况下安全的启泵,并为后续机组以及同行类似结构高温给水泵调试运行提供了工程参考。

图4 增加暖泵管线优化Fig.4 Optimization of adding warm-up pipe

[1] Equipment Operation and Maintenance Manual (EOMM) . Clyde Union, 2011.

[2] 王志德,田秋岚. 温差对双壳体锅炉给水泵运行可靠性的影响[J]. 水泵技术,1999:14-16.

WANG Zhiide , TIAN Qiu-lan, et. al. Impact of Temperature Difference on Operational Reliability of Double-shell Boiler Feed-water Pump [J]. Pump Technology, 1999:14-16

[3] 毛文军,朱健. 岭澳核电站汽动主给水泵升降速过程中异常振动原因分析和处理[J]. 水泵技术,2008.

MAO Wen-jun, ZHU Jian. Analysis and Treatment of Abnormal Vibration in the Process of Lifting and Decelerating Speed of Steam-driven Main Feed-water Pump in Ling Ao Nuclear Power Plant [J]. Water Pump Technology, 2008.

[4] 王亚战. 秦山第二核电厂蒸汽发生器水位控制[J]. 科技视界,2015(11).

WANG Ya-Zhan. Water Level Control of Steam Generator in Qinshan 2 [J]. Science & Technology Vision, 2015 (11).

The Cause and Modification Analysis for Reactor Shutdown Due to Main Feed Pump Turn-off

DU Peng-cheng1, SONG Xiu-chen1, HU Da-qian2

(1. Fujian Fuqing Nuclear Power Company, Fuqing, Fujian Prov.350300,China;2. Shanghai Electricity Engineering Company,Shanghai 200090, China)

During commissioning, the main feed pump was “turn off”, the root cause was analyzed, and effective improvement actions were taken according to relating experience. Improving the safety and reliability from equipment assembly size control and system design were also deeply explained and analyzed. All modifications have been verified through relevant test. These modifications can ensure the pump operating safety even during load changing transient. While improving the operationability of equipment, relating actions and modifications could make reference to other plants.

main feed pump; turn-off ; wear ring clearance; pump warmup

TL36 Article character: A Article ID: 1674-1617(2016)04-0344-06

TL36

A

1674-1617(2016)04-0344-06

2016-11-20

杜鹏程(1988—),男,本科,工程师,目前从事核电厂核一级设备主泵在内关键泵技术管理工作。