钢结构平台在水电站防渗系统补强加固施工中的应用

林 森

(中电建水电开发有限公司,成都,610041)

钢结构平台在水电站防渗系统补强加固施工中的应用

林 森

(中电建水电开发有限公司,成都,610041)

本文介绍大渡河下游某电站坝前防渗系统在电站运行期进行水下加固处理的经验,即借鉴海上钻井平台的特点,采用建造钢平台作为施工平台实施钻孔灌浆施工,避免了对电站发电效益和水库水位的影响,可为类似电站和水库的水下作业施工提供参考。

钢平台 运行电站 防渗系统 补强应用

1 项目概况

大渡河下游某电站采用一级混合开发方式,为河床式厂房,正常蓄水位432m,蓄水深度15.5m,设计年利用小时数5015h,年发电量24.07亿kW·h。其中,泄洪冲砂闸室与厂房坝段坝前设导水墙(厂坝间导墙)隔开,闸室上游设长15m、厚度2m的铺盖,铺盖上游端设厚1.0m的塑性混凝土防渗墙,防渗墙贯穿覆盖层,嵌入岩溶角砾岩1m。电站投运后,根据监测数据表明,对应1#、2#冲砂闸闸室防渗墙存在缺陷,下游海漫排水孔出现多处涌水点,且有细砂带出,结构沉降值偏大。根据设计提出的防渗墙处理方案,拟在该部位防渗墙前增加三排帷幕灌浆,并适当加深防渗体深度,以达到结构体稳定的目的。

2 项目实施的关键问题

该项目设计帷幕灌浆的部位位于冲砂闸坝前库区内。根据施工进度安排,灌浆直线工期约为9个月,跨越电站运行的枯、汛期,因此施工首要条件是在保证不影响电站安全运行和发电效益的情况下,建造一个相对固定的施工平台,营造旱地施工条件。

设计在应急处置方案上对灌浆施工平台提出以下两种建议:

(1)利用坝顶抛填进占方式,采用砂卵石填筑施工平台。根据设计院对抛填后厂坝间导墙的稳定计算成果,当施工平台顶高程超过427.0m时,导墙的稳定将不能满足安全运行需要,因此施工平台顶高程只能确定为427.0m。此时电站处于低水位运行,电量损失较大。而且,此方案抛填高度达到19.5m,其中水下部分15.5m,抛填料入水后迅速扩散,抛填位置和抛填量均无法控制,容易造成冲砂闸门前淤积物堆积,致使闸门无法启闭,施工后也不易清除,甚至影响临近机组的运行。另外,施工度汛时,为避免水流对填筑体的冲刷,临近闸门不能开启,也将增大电站的度汛压力。

(2)借鉴贝雷桥施工经验,采用钢栈桥作为施工平台。钢栈桥右侧基础利用与厂坝间导墙加高至432.90m,左侧基础利用砂卵石填筑平台,平台高程为432.9m高程,边坡按照砂卵石填筑,自然休止边坡确定为1∶1.25,并采用钢筋笼护坡。此方案由于不能降低库水位,同样存在砂卵石填筑平台不易施工、难以成型,对电站安全运行易产生不利影响的问题。

3 钢平台方案的提出与实施

借鉴海上作业钻井平台施工抗风浪、不受水位变化的特点,技术人员提出钢结构平台的施工方案,并与灌浆单位就如何在钢平台上进行孔位定位、钻孔灌浆等技术进行了论证,确定了其实施的可能性。

结合施工区域范围原设计铺盖混凝土的承载能力,以冲砂闸门关闭临近机组发电时的最大水底流速及施工过程中的各种动、静荷载为结构计算参数,进行钢平台结构设计。项目实施前,切断1#、2#闸的动力电源,避免误操作。潜水人员提前摸排水下施工区域,确认平台搭设区域底板是否平整、无异物,并做必要的清理。

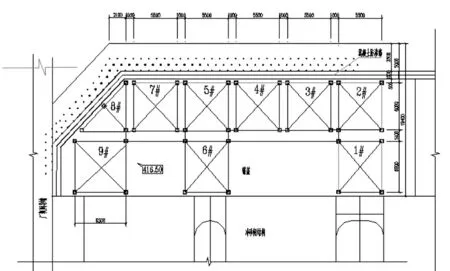

钢平台为桁架结构,场外制作,分部件运至现场吊装。考虑到坝顶操作空间和结构承载力的限制,结构支撑部分采用9个钢支架单元,最大单榀钢支架尺寸为16m×6.8m×6.8m,重量约18t;考虑现场拼装焊接后其它辅件高度,完工后的平台操作面比正常蓄水位高出1.5m。钢材材质为Q235、Q345,经力学性能检测,具有合格的抗拉强度、伸长率、屈服点、冷弯冲击功和碳、硫、磷含量的保证。支架周边立柱采用400mm×400mm×14mm方钢,中间连接横梁为400mm×200mm×8mm×13mm工字钢,柱间斜支撑为φ180mm×4.5mm钢管。为减小立柱对铺盖混凝土的压强,立柱四脚焊接800mm×800mm钢板,以增加钢柱基础的受力面积。

架体拼装完成后进行焊接,24h后进行无损检测,确认焊缝等级符合设计及规范要求后进行除锈处理。除锈等级达到Sa2.5,现场补涂除锈等级为St3。喷砂处理过的构件立即喷涂水性无机富锌底漆一道。

图1 钢平台平面布置示意

由于钢支架架体高度大于最大水深,且施工区域与机组进水口之间有厂坝间导墙分隔,因此架体在吊装过程中不受电站运行水位和发电量的影响。支架架体由潜水员配合,提前对各钢架体进行编号,由180t和50t汽车吊相互配合,按预定的E字形平面位置和顺序进行吊装,吊装顺序为8#→7#→5#→4#→3#→2#→9#→6#→1#。每榀桁架要确保位置相对准确,立柱支撑垂直、平整、稳固,不侵占、挤压原混凝土防渗墙。各相邻钢支架根据库水位运行情况,对立柱上部采用400mm×200mm×8mm×13mm工字钢作为连接杆纵横向焊接固定,使其形成整体。当库水位运行高度降低时,采用型钢对下部露出水面部分的构件在纵横向上进行辅助焊接加固。

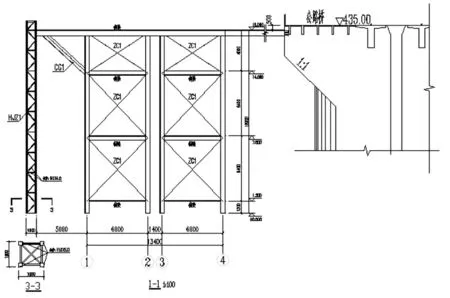

采用500mm×200mm×10mm×16mm工字钢,沿纵向立放于四排支柱顶部,通过修、补焊接,作为平台操作面的找平层,要求焊缝饱满,符合设计、规范要求。沿找平层横向每隔1m密铺500mm×200mm×10mm×16mm工字钢作为平台操作面的支撑梁,纵横向工字钢接触面满焊连接。由于钻孔灌浆区域位于原防渗墙前,因此横向支撑梁铺设时需向上游伸出5m,斜向焊接500mm×200mm×10mm×16mm工字钢支撑,形成悬臂结构,预留出帷幕灌浆平台施工区域。此悬臂部分为施工设备和人员主要施工及活动区域,各种荷载交叉、复杂,为确保安全,在横向支撑端头每隔3m~5m,焊接预制钢桁架支撑柱作为加强支撑。加强支撑为断面为1m×1m的桁架结构,主立柱为150mm×5mm矩管,腹杆和斜拉杆为60mm×5mm矩管。考虑到原防渗墙前河床平整度问题,支撑柱长度适当加长约1m左右,并在底部焊接钢板,减少与河床接触面的压强。

图2 钢平台立面示意

横向支撑表面满铺8mm花纹钢板,并与工字钢点焊,其中对应灌浆区域按设计灌浆孔排距预留空隙。钻孔灌浆前由测量人员定位,在对应灌浆孔位处下设φ140mm定位管,定位管内镶铸φ108mm孔口管,钻孔采用较易控制钻孔偏斜的XY-2地质钻机钻孔。定位管在水面以上采用角钢、槽钢与钢平台结构连接固定,并保证其垂直度和稳定性。

钢平台形成后,临空面采用钢管焊接1.6m防护栏,下设踢脚板。与坝体连接部分设钢结构通道,以满足施工人员自由进入钢结构平台。平台操作面上多余孔洞,采用钢材或木板封堵。

4 钢结构平台使用情况

本项目钢结构平台含全部杆件、护栏,总重量约360t,从场外开始制作到现场吊装完成具备使用条件,直线工期45d。施工期间,除每周采用全站仪对钢结构平台进行稳定性检查外,前三个月每半月安排潜水人员检查水下混凝土结构和钢平台杆件的安全情况,确保水下混凝土和钢结构杆件稳定,后期则根据施工进展情况适当安排水下抽查。经对比多次检查成果,确认混凝土结构和钢结构平台始终处于安全稳定状态。

进入汛期后,按提前制定的预案规定,除特殊情况外,不得开启施工区域临近冲砂闸闸门(3#~5#闸)泄洪。但为了应对突发状况,检验钢平台所能承受的最大洪水考验情况,施工过程中,选择合适时机采用逐步、逐一开启3#~5#闸,验证钢平台适应不同水流的稳定性。验证方法为:从5#闸向3#闸方向,按每次开启高度不超过2m的方式单孔逐一提升闸门,同时观察和测量钢平台的稳定情况,在确保结构安全的状态下,再逐步加大闸门开启高度。最后确定3#闸门可开启高度为2m,4#、5#闸门可开启高度为6m。此时,三孔闸门泄洪量为1853m3/s,可满足电站10年一遇洪水标准。通过检验,在闸门达到检验开启高度时,除平台能感到轻微震动外,测量稳定性无任何影响。施工过程中,组织施工单位人员参与了电站汛期的防汛演练,明确和强化了各级组织遇到突发情况时的撤离标准和路线。

通过费用估算对比,吊装钢平台实际措施费比设计方案节约投资约25万元,且投资受控。由于灌浆过程中对电站运行和防洪度汛未产生影响,此次帷幕灌浆做到了精细化施工,利用钢平台共布置灌浆孔155个,结合不同孔段和地质情况有效地采用了循环钻灌法和套阀管法等灌浆工艺,总工程量10975.3m,前后设置11个检查孔,施工直线工期近9个月,注(压)水试验全部满足设计和规范要求,并避免发电损失11098.51万元。

5 结语

本项目开创性地将海上作业钻井平台技术引入到已运行河床式电站水下防渗体维修、加固施工中,在区域正常水文、气象条件下,成功地实践了一套在电站运行期间,如何进行水下结构防渗体,特别是无灌浆廊道的河床式电站结构基础防渗体的维护、加固处理方法。该项处理措施可行,效果显著,且节约了大量投资。

林 森(1975-),男,辽宁大连人,高级工程师,硕士研究生,一直从事水利水电施工和大坝安全管理工作。

■

TV543.82:TV

B