缩短套管除垢作业时间

大庆油田有限责任公司第四采油厂三元QC小组

(黑龙江大庆163511)

缩短套管除垢作业时间

大庆油田有限责任公司第四采油厂三元QC小组

(黑龙江大庆163511)

1 小组概况

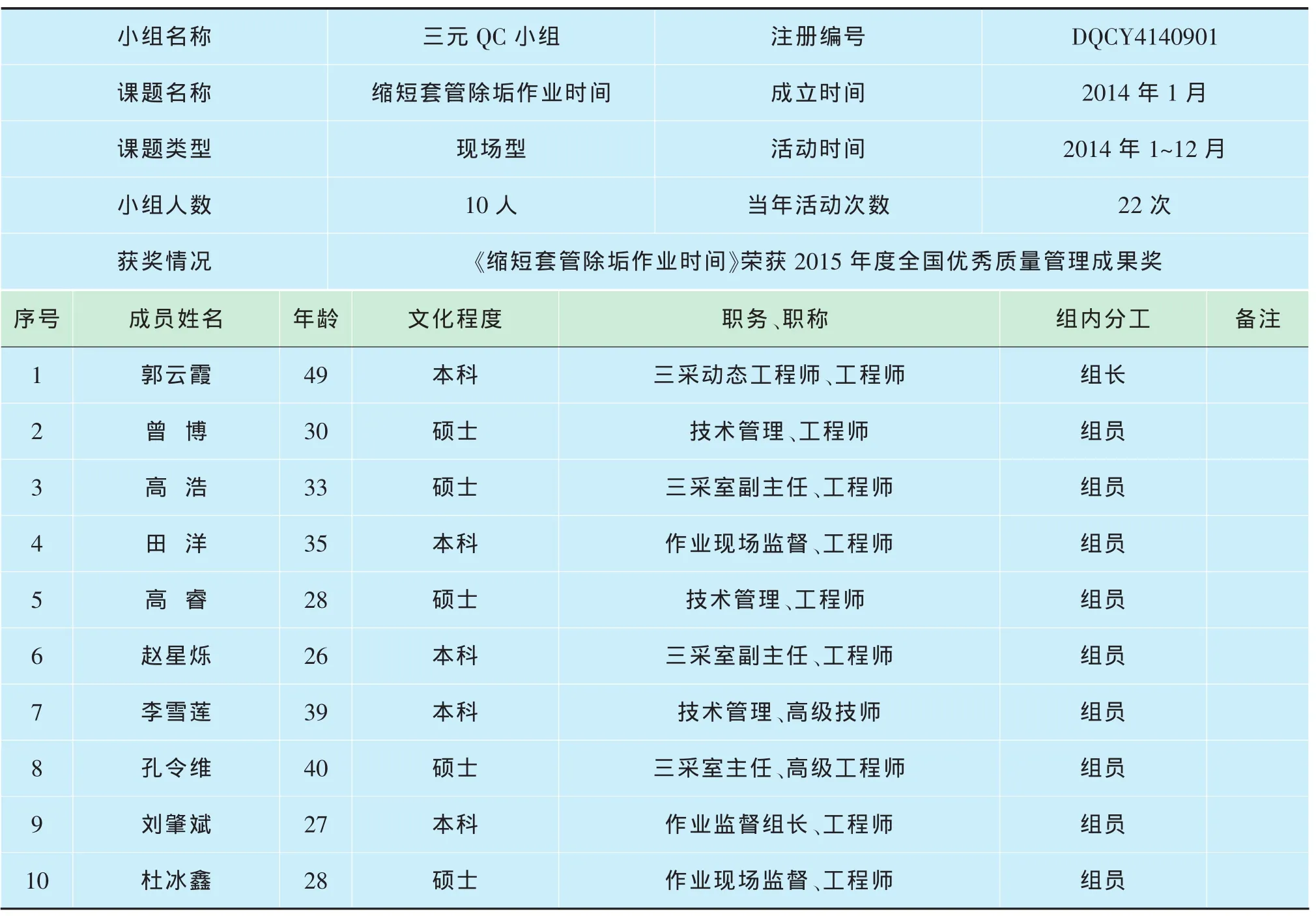

三元QC小组从三元采出井套管除垢作业施工出发,围绕套管除垢作业时间长的问题,开展PDCA活动,小组成员由三元动态技术人员、作业现场监督人员及油田化学技术人员共10人组成(表1)。

表1 三元QC小组概况表

2 选择课题

随着三元复合驱强碱的持续注入,井下套管结垢日趋严重,导致两个方面危害:一是套管内径变小,最小直径Φ74.9mm,常规井下工具(直径Φ120mm)无法通过,环空测试、压裂及补孔等井下增产措施也无法实施;二是套管射孔井段的炮眼和近井地带出现堵塞,造成产量下降,因此必须进行套管除垢。

统计2013年套管除垢作业8口井,平均单井除垢作业时间384h,平均单井除垢作业费用17.95万元,与2012年对比套管除垢作业时间增加了144h(表2),造成平均单井除垢作业费用增加6.72万元。

根据2013年12月17日厂专业办公会要求:“套管除垢作业时间控制在10天以内完成”。因此选择课题是:缩短套管除垢作业时间。

3 设定目标

根据厂专业会议提出“套管除垢作业时间控制在10天以内完成”的要求,小组以一天24h计算,设定套管除垢作业时间缩短至240h为目标。

4 目标可行性分析

4.1 查找影响套管除垢作业时间的症结问题

统计2013年8口井每个工序作业时间的平均值,与2012年平均值对比,根据结果编制了2013年频数表(表3)。

由此得出磨铣垢质时间和起下管柱垢卡处理时间长,累计比例为78.47%,是症结问题。

4.2 分析解决的可行性

4.2.1 套管结垢井对产量造成严重的影响

对2014年计划套管除垢的13口井产量变化进行统计,平均单井日产液由36.5t下降到20.5t,平均单井日产油由2.2t下降到0.95t,严重影响三元采出井开发效果。

表2 2012年至2013年套管除垢井调查表

表3 2013年影响套管除垢作业时间频数表

4.2.2 新技术为套管除垢提供技术保证

经过近2年的研究,大庆油田采油工程研究院最新研发的油井硅酸盐除垢剂,试验井作业施工264h,为套管除垢开辟了一种全新的思路,为套管除垢方法的改进提供技术支撑。

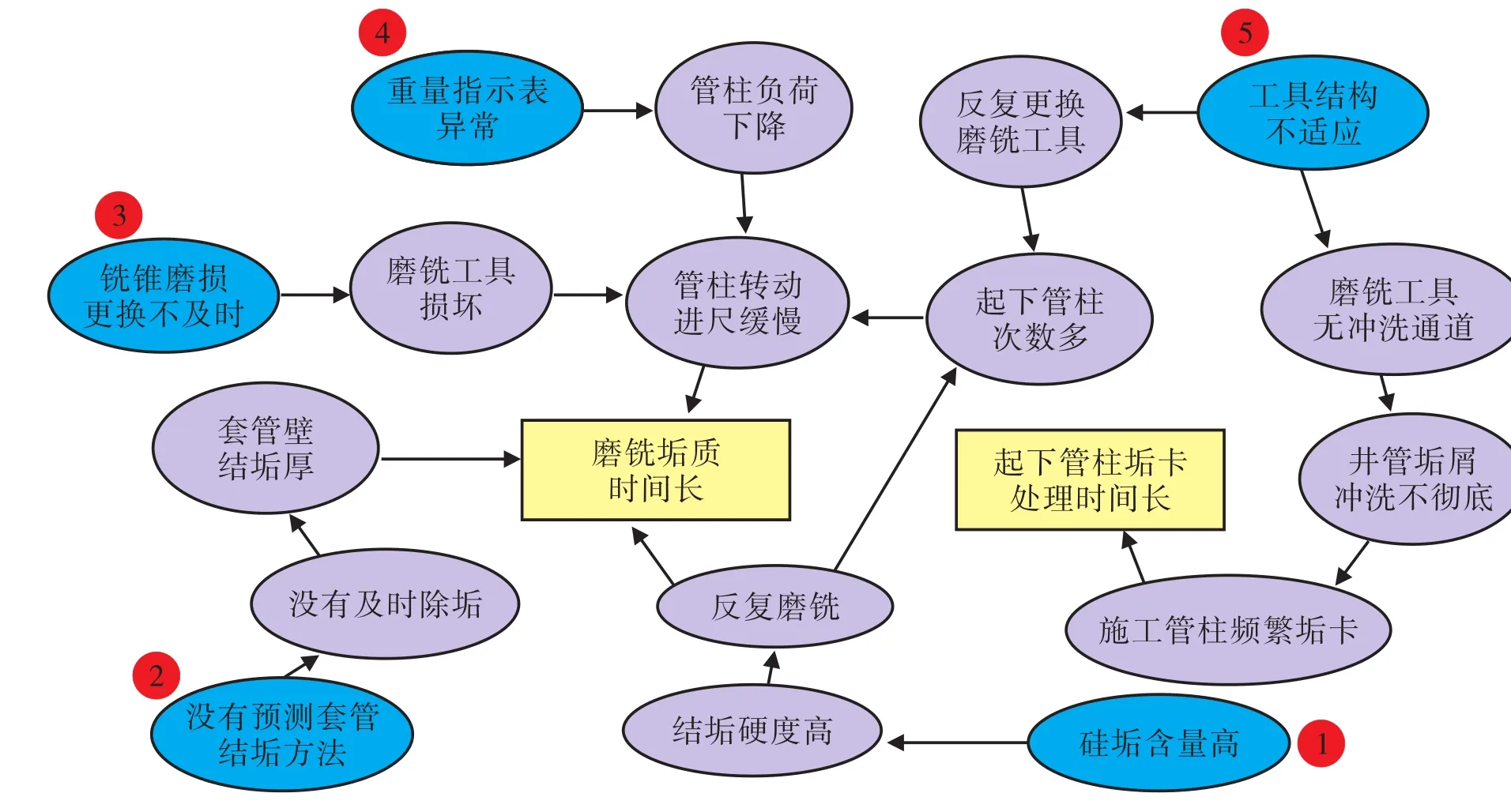

5 分析原因

针对“磨铣垢质时间和起下管柱垢卡处理时间长”的症结问题,利用头脑风暴法寻找原因,找出末端因素,绘制关联图(图1)。

图1 磨铣垢质时间和起下管柱垢卡处理时间长原因关联图

6 确定主要原因

小组成员以关联图为基础,采取现场调查、统计分析等方法,对5条末端因素逐一进行确认。

6.1 硅垢含量高

采集2013年套管除垢作业的8口井垢样,对垢质成分进行化验分析。依据结果与套管除垢作业时间进行对比统计(表4),得出随着结垢总量的增加,2013年12月开始应用《套管结垢预测模板》,可划分临界结垢区,提高了技术人员对套管除垢井的分析和判断能力,编制除垢磨铣井《施工设计申请单》由原来的13h缩减至10min完成,没有对磨铣垢质时间造成影响。硅酸盐垢含量增多,垢质硬度增高,导致作业时磨铣垢质时间长。

结论:要因。

6.2 没有预测套管结垢方法

三元复合驱数据管理平台的基础数据库不是按采出井除垢条件划分,缺少采出液离子化验数据,信息共享程度低,没有套管结垢评价方法,给分析垢质成分和判断结垢时间带来困难。调查时发现,在

表4 磨铣垢质时间与硅酸盐总量的统计表

结论:非要因。

6.3 铣锥磨损没有及时更换

查阅套管除垢作业施工总结和铣锥工具发放记录,对2013年作业施工使用的8口井铣锥工具进行检查,使用新铣锥工具达到87.5%,使用铣锥工具的合格率达到100%,没有影响磨铣施工。

结论:非要因。

6.4 重量指示表异常

查阅2013年套管除垢井的《作业现场记录本》,在磨铣垢质施工中,重量指示表没有出现异常现象,询问作业施工人员,一致反应重量指示表未发生故障,没有延误磨铣垢质施工时间。

结论:非要因。

6.5 工具结构不适应

现场使用套管除垢管柱磨铣工具有刮刀钻头和梨形磨鞋2种类型。调查发现:①刮刀钻头磨铣面是坚硬的刀头,在磨铣过程中极易损伤套管;②梨形磨鞋由于磨铣面与套管结垢面接触少,现场调查6口井,磨铣效率52%。磨铣工具存在着磨铣下来的垢屑无法冲洗,每次将磨铣管柱起出后,再下入一趟冲洗管柱,造成磨铣速度缓慢,影响磨铣垢质时间。

结论:要因。

最终确定硅垢含量高和工具结构不适应是主要原因。

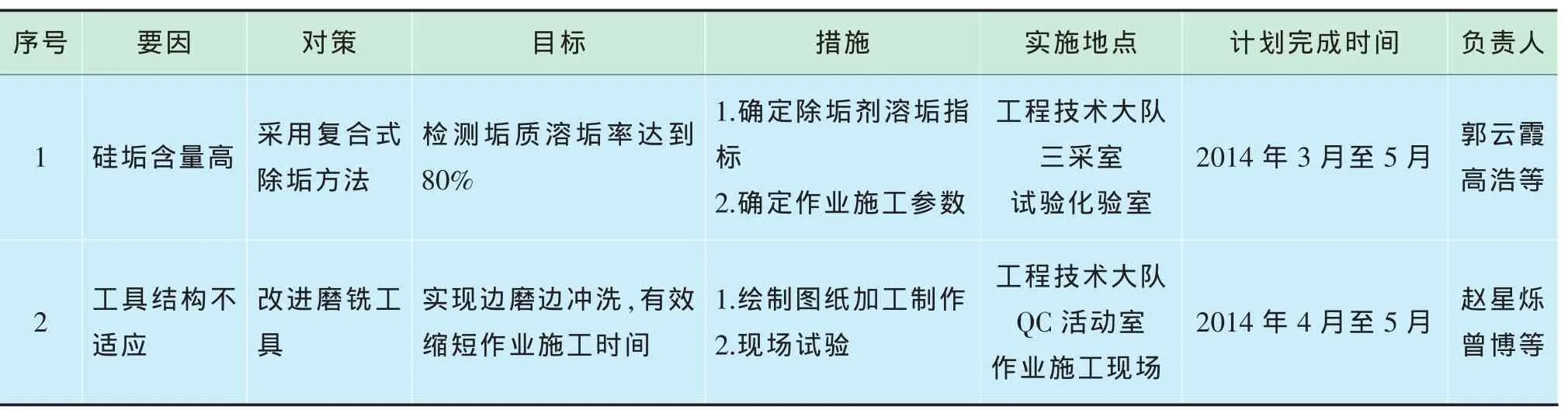

7 制定对策

7.1 优选除垢方案

油田使用的套管除垢方法有机械、化学及复合式除垢法。针对3种方法分别从安全性、适应性、操作性及经济技术指标对比,优选了机械和化学相结合的复合式除垢方法。

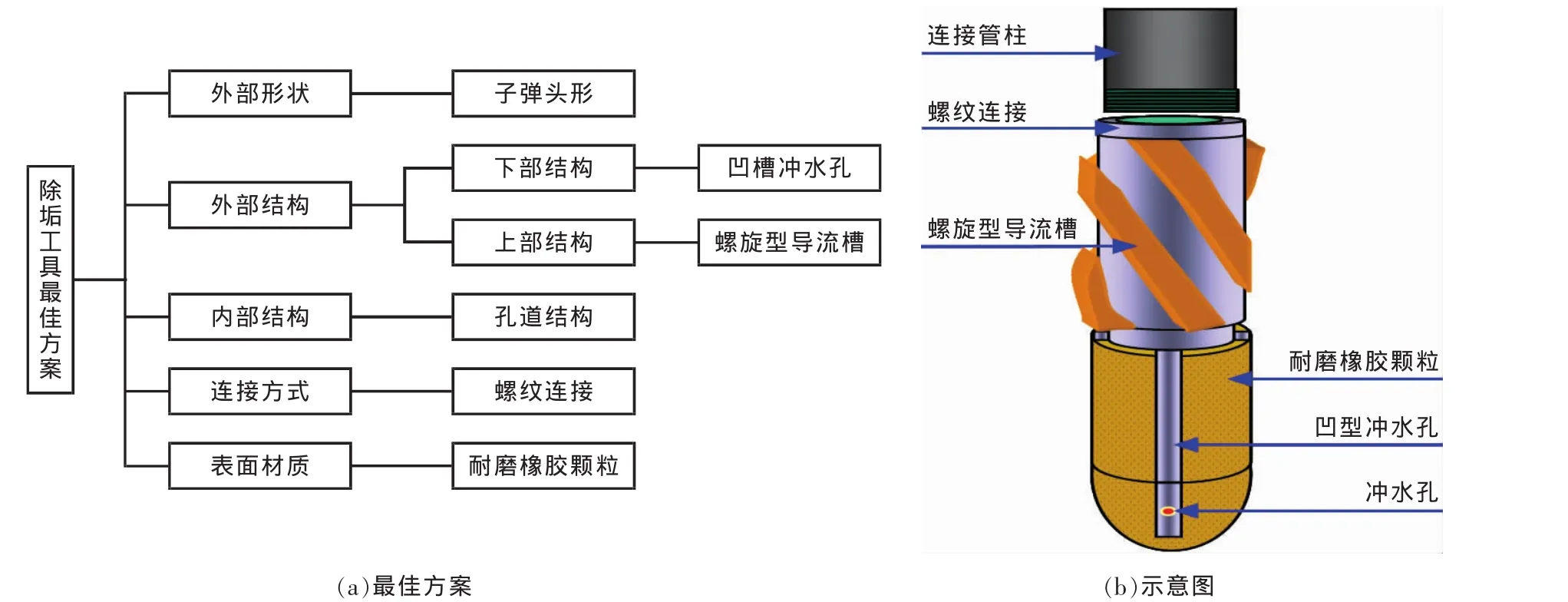

7.2 优选除垢工具

对研制的磨铣工具从外部形状、内部结构、连接方式、表面材料进行优选,确定了套管除垢工具的最佳方案(图2)。

7.3 制定对策

表5为制定的对策表。

8 对策实施

8.1 采用复合式除垢方法

8.1.1 确定除垢剂溶垢指标

确定反应温度:称取1g垢样加入50mL浓度5%的硅酸盐除垢剂进行溶垢实验,设定除垢时间为16h,对不同的除垢温度(30、35、40、45、50、60、70℃)进行实验,称重计算溶垢率(表6),当除垢温度达到70℃时,溶垢率可达95.1%。确定将70℃以上热水与除垢剂按一定比例混合后注入,保证井下除垢温度达到45~50℃。

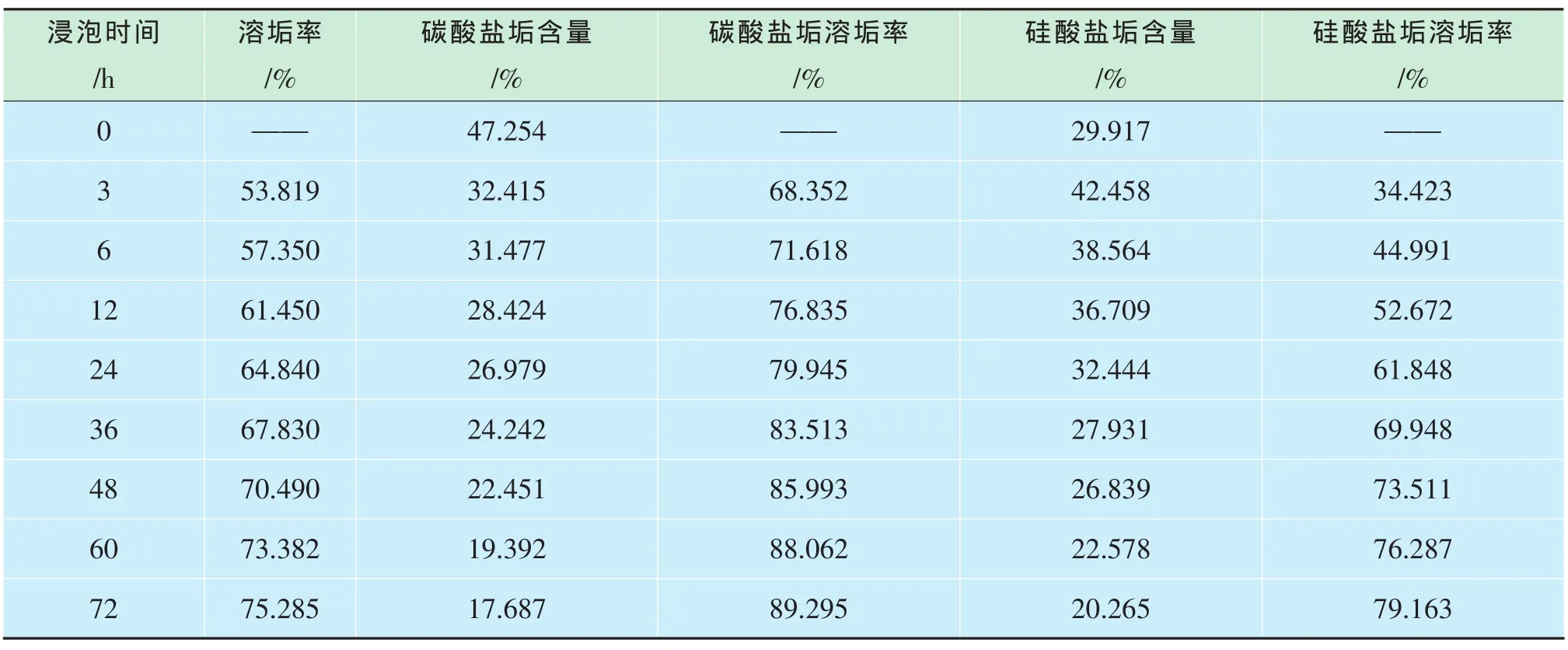

确定作用时间:在45℃恒温中,将50mL浓度5%的硅酸盐除垢剂加入1g垢样进行溶垢实验。浸泡72h,计算溶垢率(表7),确定注入除垢剂后关井72h,可以保证除垢效果。

图2 套管除垢工具的最佳方案

表5 对策表

表6 温度与溶垢率的统计表

表7 除垢剂对不同垢质的溶垢时间统计表

8.1.2 确定作业施工参数

对除垢剂用量和注入方式分别进行计算和实验。确定除垢剂用量按照地层除垢半径1m和套管结垢井段顶界(按照历次施工的最浅下泵深度以上50m计算)至射孔井段以下15m油套环空段充满来计算;确定注入方式从油套环空注入,用清水将除垢剂顶替到目的井段,然后利用清水替洗,废液进罐车集中处理。

8.2 改进磨铣工具

8.2.1 绘制图纸加工制作

小组成员绘制图纸,完成除垢工具的机械加工。

8.2.2 现场试验

在2014年6月27日采用复合式除垢法进行现场试验,除垢前井径测试曲线在1117.98m射孔井段处,最小直径Ф85.7mm,经过228h除垢作业施工,井径测试曲线套管内径恢复到Ф122.3mm,截止2015年8月15日仍可正常进行环空测试,采出井抽油泵没有发生垢卡,有效期达到412天,除垢效果明显。

9 检查效果

9.1 目标检查

截止2014年12月31日套管除垢作业13口井,平均单井套管除垢作业时间由384h缩短到211h,实现了小组活动制定的目标。

9.2 直接经济效益

套管除垢平均单井除垢剂用量1.4t,价格1.82万元/t,垢质化验检测费用1.25万元,工具研制费用1.116万元。

除垢13口井投入费用:除垢剂费+化验检测费+工具研制费=1.4×1.82×13+1.25+1.116=35.49(万元)。

每口井节约作业费用:2013年平均作业费/口-2014年平均作业费/口=17.950-8.322=9.628(万元)。因此,小组活动期间创造经济效益为:

经济效益=每口井节约作业费用×施工井数-投入费用=9.628×13-35.49=89.674(万元)

本次活动通过改进套管除垢方法,研制除垢工具,直接创造经济效益89.674万元。

9.3 社会效益

通过小组活动,提高了套管除垢作业施工效率,节约了套管除垢作业费用,降低了磨铣施工人员的劳动强度,减少了作业磨铣施工人员的工作量,节约了生产维护成本。

10 制定巩固措施

为了进一步巩固活动成果,制定以下巩固措施。

10.1 完善管理制度

编制《第四采油厂三元复合驱采出井套管除垢及近井地带解堵管理办法》,通过第四采油厂生产管理部门的批准,开始执行。

10.2 补充标准

为了在施工前掌握每口除垢井的垢质情况,有效地缩短套管除垢作业时间,对标准Q/SYDQ2013 -165《复合驱采出井检泵作业施工规范》第2部分《资料录取、填报和施工总结编写》进行补充,增加了5.1.1条款“卡泵状态和见垢情况,光杆所卡位置和井下管柱及工具是否见垢”;补充8.2.1.7条款“结垢位置、结垢部位及结垢程度的填写”,为编制除垢井施工设计奠定基础。

10.3 QC成果推广

成果在杏北开发区三元复合驱采出井套管除垢作业进行推广应用,统计2015年1月至8月套管除垢共11口井,平均单井套管除垢作业193h,获得较好效果。

11 总结

本轮PDCA循环,小组成员运用QC方法,优选了套管除垢工艺,对除垢工具进行了改进,有效地缩短套管除垢作业时间。活动中组员都能积极地献计献策,克服困难,加强了团队凝聚力。通过与作业技术管理部门的紧密合作,增强了自身的协调沟通能力,强化了成员之间合作意识,团队配合更加默契。尤其在实际工作中运用QC思考的方法,去发现问题和解决问题,质量意识得到明显的提高,推进了小组质量管理的提升。

左学敏

2015-11-11