基于冷却系统的新型结构除雾器的设计

杜 虹

(南通航运职业技术学院,江苏南通226010)

基于冷却系统的新型结构除雾器的设计

杜 虹

(南通航运职业技术学院,江苏南通226010)

为了截流冷却器后气体所含的大部分雾沫,减少气体带水,防止冷凝液带来的风机振动,避免或者减少凝结水对风机叶片的不利影响,同时减少冷凝液对管道锈蚀的不利影响,采用了带钩折线型三通道的不锈钢的除雾器板片除雾器进行除雾,对其设计与选型进行了详细的介绍,为除雾器的设计和施工提供了参考。

带沟槽三通道;除雾器叶片;不锈钢

在工业生产过程及工业废气的排放过程中,将气-液进行分离是一项重要的工艺过程。为了清除气体中的雾沫和夹带的液相,工业生产中一般采用除雾器。它是气-液分离必不可少的装置。在冷却系统中,除雾器的主要作用就是过滤气相中的雾沫和灰尘,完成气-液两相的分离,减少气体带水,防止风机振动,避免或者减少凝结水对风机叶片的不利影响,减少冷凝液对管道锈蚀的不利影响。

1 主要的运行现场参数

一企业排出的尾气含有机溶剂,按环保要求需要达标排放,为进一步提高后道工序的溶剂回收效率,该企业增加了一套尾气冷却系统,在进入后道工序前尽量将尾气中溶剂以液态形式析出,并进行节流,因此需要设计一套满足该使用工况的除雾器。设计该除雾器所需要的该冷却系统的工艺参数和结构设计参数如表1、表2、表3所列。

表1 流速计算

表2 压降

表3 排液管流速计算

2 除雾器的选型

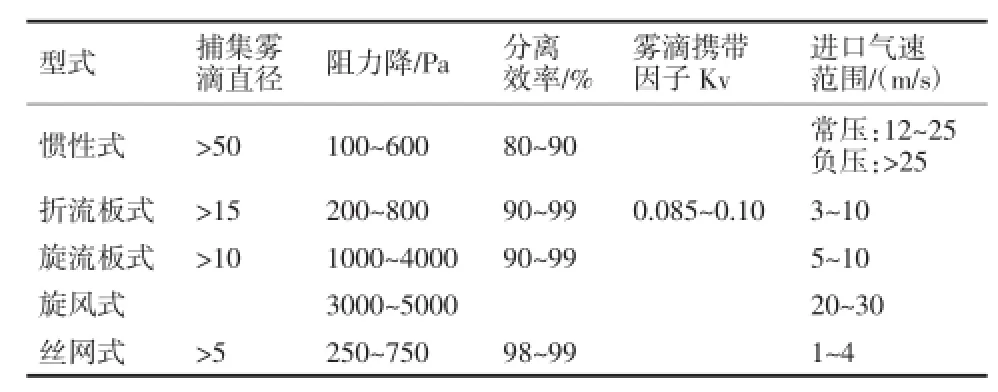

一般在化工操作中,分散液滴的直径约在0.1 ~5 000 μm[2]。一般粒径在100 μm以上的颗粒,因为其沉降速度较快,其分离问题很容易解决。对于直径大于50 μm小于100 μm的液滴,可以采用重力沉降法分离;对于大于5 μm小于50 μm的液滴可以采用离心分离法及惯性碰撞法进行分离;对于更小的液滴则可以尽力使其聚集形成较大颗粒,可以采用纤维过滤器及静电除雾器进行分离。因冷却系统气体中所含的液滴为冷凝生成,尺寸一般在0.1~30 μm之间,故采用折流板式除雾器。具体各种除雾器的特性如表4所示。

表4 各种除雾器的特性

2.1 折流板式除雾器

2.1.1 工作原理

当含有细小液滴的气体沿着一定的方向以一定速度流经除雾器时,由于气体的惯性及相互撞击的作用,细小液滴与波形板互相碰撞并被附着在各波形板的表面上。在波形板表面上,由于细小液滴的扩散及小液滴的重力作用,使得其沉降进而形成较大的液滴,随着气流一起向前运动,当到达波形板转弯处时,由于转向离心力及液体的表面张力,及其与各波形板的摩擦滞后作用、吸附作用等使得液滴越变越大,当集聚的液滴自身的重力大于液体表面张力与气体的上升力的合力时,液滴就从波形板表面上滑落下来,从而达到气液分离的目的。这种折流板式除雾器的这种特有的多折向结构大大增加了细雾被捕集的概率,在上一个转弯处未被除去的细雾在下一个转弯处经过相同的作用原理而被捕集,因此折向越多,捕集效率越高,这样反反复复作用,大大提高了除雾效率。通过波形板除雾器后的气体,基本上不含雾沫[3]。如图1所示。

图1 折板除沫器原理图[2]

2.1.2 折流板式除雾器的类型

除沫器叶片种类繁多,如图2所示,按其几何形状可分为流线型和折线型,也就是通常所见的圆弧形(a)、梯形(b)和三角形(c)叶片。为了提高分离效率,还出现了在叶片的弯折处添加倒钩(弧钩)的叶片形式(d)[2]。

图2 折板除沫器常见叶片形式[2]

2.2 除雾器的选型

2.2.1 叶片形式的选择

折流板式除雾器垂直流动方式中,可在折流板弯折处增设导流沟等装置即带沟折线的装置,如图2中图(d),这样使捕集到的分离的液体引流至装置底部,因此使大量液滴在第一个转弯处即第一次撞击时就可能被捕集,之后在第二个转弯处、第三个转弯处可使它们全部去除,从而提高了工作效率,处理量又大。因此除雾器波形板的多折向结构增加了雾沫被捕集的机会,可允许较大的工作量,因此通道越多,除雾效率越高[3]。由于折流板除雾器有很多优点,如:敝开式结构便于维修、费用较低;阻力小,压降比较低,一般每级小于100 Pa;不容易堵塞,易于冲洗;允许较高的气流速度;对于20~40 μm的直径的雾滴捕捉效率高,因此考虑机械加工难易问题,采用带钩折线型三通道除雾器板片[2]。

2.2.2 叶片材质的选择

除雾器的材质有两大类型,即不锈钢材质和高分子材料,而不锈钢材质抗腐蚀能力强,所以适用范围很广,而高分子材料(如FRP,聚丙稀等),不耐腐蚀,易于溶于有机溶剂,所以适用范围很窄。因气体中所含的液滴为冷凝生成,尺寸一般在0.1~30 μm之间,考虑到使用场合,烟气中含有饱和水汽(2SO·3SO·HF·xNO)烟尘、携带的23SO、24SO盐、喷淋液等,为了提高除雾器抗腐蚀能力,提高它的使用寿命,所以该冷却系统的除雾器采用不锈钢材质(316L),因此采用不锈钢带钩折线型三通道除雾器板片。

2.2.3 叶片间距的选择

保证除雾效率,维持除雾系统稳定运行最重要的一项设计指标是除雾器叶片间距的合理选取[1]。叶片间距选取过大或过小,最终都会导致系统停运。叶片间距应该根据系统烟气特征、吸收剂利用率、叶片结构等综合因素进行选取。叶片间距一般设计在5~75 mm.经过综合分析比较,本系统的叶片间距选为25 mm.

最终本系统的除雾器根据现场运行参数及合理的除雾器设计指标进行选型,表5为选型结果。

表5 除雾器的选型

3 除雾器叶片的设计

除雾器叶片的设计是除雾器设计中最重要的一部分,除雾器叶片是折流板除雾器本体的最基本、最重要的组成部分,其材料、结构形式的选择,决定了其性能的优劣,而性能的优劣对整个除雾系统的运行有着至关重要的影响[1]。

为了提高抗腐蚀能力,且使除雾器除雾效率更高,更加经久耐用,选用不锈钢(316L)带钩折线型三通道除雾器板片。这是创新之处,通常高分子材料(如FRP,聚丙稀等)的带钩折线型三通道除雾器板片可以通过铸造的方式来实现,但是如果材质为不锈钢带钩折线型三通道除雾器板片的则铸造难以实现。这种不锈钢材质的带钩折线型三通道除雾器板片,由于其制造加工难度大,因此在实际应用中很少,但是通过设计采用焊接的方式来实现钩折线型三通道的除雾器板片的制造。不锈钢带钩折线型三通道除雾器板片的设计如图3所示。

图3 带钩折线型三通道除雾器板片

如图3所示,叶片为带钩的三通道折板形式,每片叶片由四个小片点焊而成。除雾器采用分组形式拼装为一整体,便于吊运、安装,除雾器叶片间的连接以及各组之间采用槽钢切槽固定同时打孔穿芯棒确保可靠连接。

4 结束语

经过实际使用,证明带钩折线型不锈钢的三通道板片的除雾器,其阻力小,压降比较低,不容易堵塞,易于冲洗,敝便于维修、费用较低,除雾效率高,且防腐蚀型强;避免或者减少了凝结水对风机叶片的不利影响经久耐用;减少了气体带水,防止冷凝液带来的风机振动,避免或者减少了凝结水对风机叶片的不利影响,同时减少冷凝液对管道锈蚀的不利影响。

[1]石俊,温高,温东.火电厂湿法烟气脱硫系统除雾器研究[J].内蒙古石油工,2011(2):20-22.

[2]夏芃力,杨静.折流板式除沫器性能分析及研究进展[J].化工设备与管道,2012(3):33-36.

[3]王鹏,黄寿元.回风井污风治理方案设计[J].现代矿业,2009(11):92-94.

Design of a New Type of Fog Removing Device Based on Cooling System

DU Hong

(Nantong Shipping College,Nantong Jiangsu 226010,China)

In order to control the majority of the gas contained in the fog after cooling,and reducegas with water,andprevent the vibration of the wind turbine because of the condensation,and avoid or reduce the adverse effects of condensed water on the wind turbine blades,and reduce the negative effects of condensate on the corrosion of pipes at the same time,so we getted rid of the mist employing demisting eliminator of demisting eliminator plate of hook folded of three channel stainless steel.In this paper,we introduced detailed about the design and selection of demisting eliminator.It provides reference for the design and construction of the demisting eliminator.

hook folded of three channel;the demister blade;stainless steel

X773

A

1672-545X(2016)11-0046-03

2016-08-06

杜虹(1978-),女,黑龙江肇州人,讲师,硕士,研究方向:机械控制工程。