氧化铟烟尘浸出铟试验研究

张小宁(广西华锡集团股份有限公司,广西 柳州 545200)

氧化铟烟尘浸出铟试验研究

张小宁

(广西华锡集团股份有限公司,广西 柳州 545200)

以稀硫酸为浸出剂,对含In0.6%的氧化铟烟尘,进行了浸出终酸、浸出温度、浸出时间、浸出液固比以及氧气分压对铟浸出率影响的试验研究。试验结果表明,在终酸浓度100克/升、温度为90℃、时间180min、液固比5:1、氧气分压0.1MPa、搅拌速度300r/min的条件下,铟浸出率为97%;在温度105℃处,铟浸出率出现拐点。

氧化铟烟尘;浸出铟;试验研究

来宾华锡冶炼有限公司铟系统回转窑每年处理含 In0.15%的黄铵铁矾渣5万吨,产出含In0.6%的氧化铟烟尘10500吨,氧化铟烟尘经过中性浸出、低酸浸出和高酸浸出后,产出含In0.24%的高酸浸出渣2000吨,铟的浸出率92.4%。铟的浸出率较低,还有进一步提升的可能性,本次试验,通过进行浸出终酸、浸出温度、浸出时间、浸出液固比以及氧气分压对铟浸出率影响的研究,寻找提高铟浸出率的途径。试验结果表明,在终酸浓度100克/升、温度为90℃、时间180min、液固比5∶1、氧气分压0.1MPa、搅拌速度300r/min的条件下,铟的浸出率97.0%,在温度105℃处,铟的浸出率出现显著拐点。

1 试验原料和试剂

1.1 原料成分

本次试验研究的氧化铟烟尘,产自铟系统的回转窑,氧化铟烟尘原料主要成分见表1。

表1 本次试验原料成分(重量%)

1.2 原料中铟的物相组成

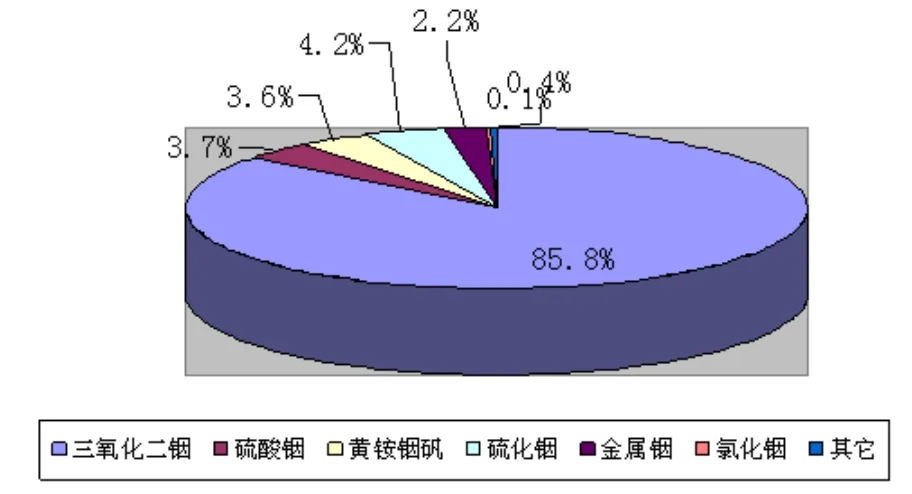

对本次试验原料中的关键元素铟进行物相分析,分析结果分别见图1。

图1 试验原料中铟物相分析结果

从图1可知,试验原料中铟主要以三氧化二铟形式存在。

1.3 试验的主要试剂

本次试验的主要试剂有:

①纯净水:Cl-11mg/L、F-0.6mg/L;

②硫酸:分析纯;

③还原铁粉:分析纯;

④双氧水:分析纯,有效含量31%;

⑤瓶装氧气:O2≥98.5%。

2 试验介绍

2.1 试验工艺

试验时,先对氧化铟烟尘进行中性预浸出,浸出 70%左右的锌,以降低对后续的浸出铟的影响,中性浸出分10次在30L的塑料桶中进行搅拌浸出,共投入铟尘50000g,消耗硫酸31kg,终点溶液pH值为5.2,共产出中性预浸出渣29000g,渣率为 58%,经过中性预浸出后产出的中性浸出渣成分见表2;经过中性预浸出后的浸出渣,再根据试验进行酸性浸出铟,温度 100℃及以下,在烧杯内进行,温度超过 100℃,在 2L高压浸出釜中进行。通过检测中性浸出渣含铟、浸出液含铟、浸出渣含铟,计算铟的浸出率。

表2 中性预浸出渣成分(重量%)

2.2 试验研究的主要设备

本次试验使用的主要设备有:

①2L烧杯;

②GCF型系列试验用高压釜;

③Φ125mm布什过滤漏斗;

④功率60W的搅拌器;

⑤X-15型旋片真空泵;

⑥500ml量筒;

⑦500g天平;

⑧电阻烘干箱;

⑨带自偶调压器的3kW加热电炉。

2.3 铟浸出率计算公式

铟浸出率=(1-酸性浸出渣铟总量/中性预浸出渣铟总量)*100%

3 试验结果与讨论

3.1 浸出终酸对铟浸出率的影响

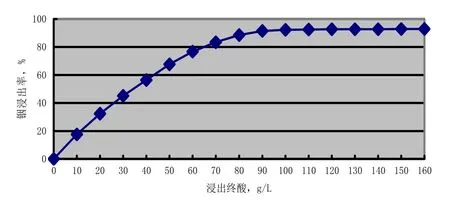

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、浸出时间3h、搅拌速度300r/min的条件下,浸出终酸对铟浸出率的影响见图2。

图2 浸出终点酸度对铟浸出率的影响

从图 2中可以看出,铟浸出率随着浸出终酸的增加而上升,但当浸出终酸超过 100g/L,铟浸出率达到 92.5%后,铟浸出率随着浸出终酸增加的上升不明显,因此,在后续的试验中,浸出终酸取值为100g/L。

3.2 浸出温度对铟浸出率的影响

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml(始酸150g/L、终酸100g/L,下同)、浸出时间3h、搅拌速度300r/min的条件下,浸出温度对铟浸出率的影响见图3。

图3 浸出温度对铟浸出率的影响

从图 3中可以看出,铟浸出率随着浸出温度的上升而升高,当浸出温度达到100℃,铟浸出率达到92.5%后,铟浸出率随着浸出温度的上升还有进一步增大的可能。

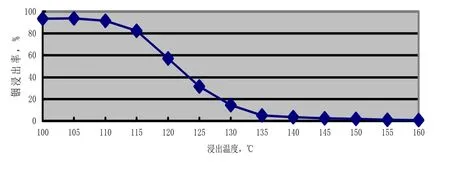

浸出温度高于100℃的试验,改在2L高压釜内进行,加入200g中性预浸出渣、稀硫酸1000ml、浸出时间3h、搅拌速度300r/min的条件下,浸出温度对铟的浸出率影响见图4。

图4 浸出温度对铟浸出率的影响

从图4中可以看出,当浸出温度为105℃时,铟的浸出率最大,达到93.8%,但当浸出温度继续升高时,铟的浸出率不但没有升高,反而下降,在 110~130℃温度段,铟浸出率快速下降,当温度达到135℃时,铟的浸出率仅有5.2%。

3.3 浸出时间对铟浸出率的影响

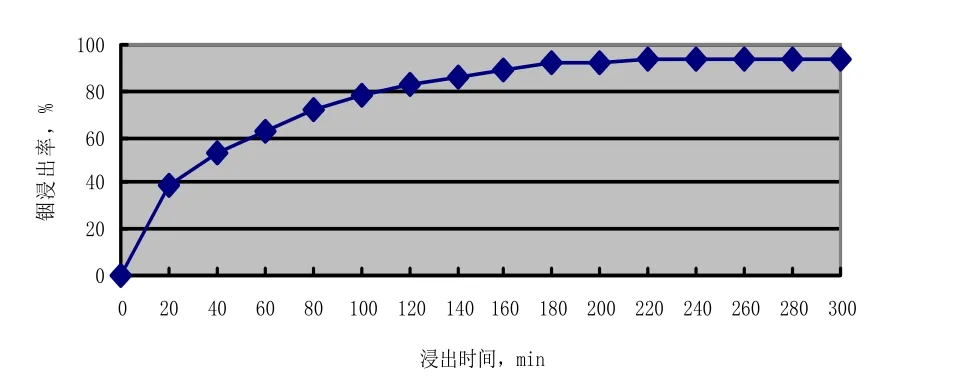

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、搅拌速度300r/min的条件下,浸出时间对铟浸出率的影响见图5。

图5 浸出时间对铟浸出率的影响

从图 5中可以看出,铟浸出率随着浸出时间的延长而上升,但当浸出时间达到180min,铟浸出率达到92.5%后,铟浸出率随着浸出时间延长的上升不明显,因此,浸出时间选择在180min较合适。

3.4 浸出液固比对铟浸出率的影响

在2L的烧杯内,加入200g中性预浸出渣、浸出液终酸100g/L、浸出温度90℃、浸出时间3h、搅拌速度300r/min的条件下,浸出液固比对铟浸出率的影响见图6。

图6 浸出液固比对铟浸出率的影响

从图 6中可以看出,铟浸出率随着浸出液固比增大而上升,但当浸出液固比达到5,铟浸出率达到92.5%后,铟浸出率随着浸出液固比增大的上升不明显,此外,考虑工业生产过程中的溶液平衡,液固比选择5较合适。

3.5 搅拌速度对铟浸出率的影响

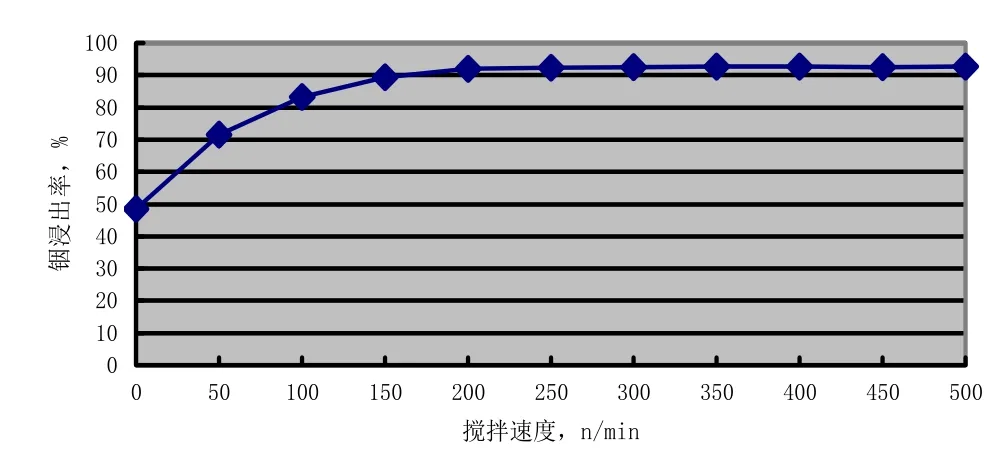

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、浸出时间3h的条件下,搅拌速度对铟浸出率的影响见图7。

图7 搅拌速度对铟浸出率的影响

从图 7可以看出,在低转速下,搅拌速度对脱氟氯率有较大影响,而当搅拌速度达到200n/min后,搅拌速度对铟浸出率的影响较小,此时,铟的浸出率为 92%,试验选择搅拌速度300n/min较充分,对应的铟浸出率为92.5%。

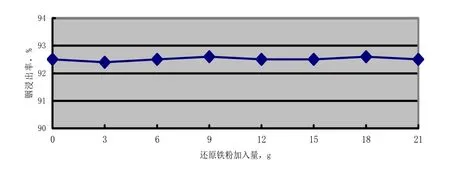

3.6 还原铁粉加入量对铟浸出率的影响

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、浸出时间3h、搅拌速度300r/min的条件下,在浸出进行 2小时后,加入还原铁粉,还原铁粉加入量对铟浸出率的影响见图8。

图8 还原铁粉加入量对铟浸出率的影响

从图8可以看出,在浸出的后阶段,加入还原铁粉,铟浸出率没有随着还原铁粉加入量而上升,铟的浸出率保持92.5%。

3.7 双氧水加入量对铟浸出率的影响

在2L的烧杯内,加入200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、浸出时间3h、搅拌速度300r/min的条件下,在浸出进行 2小时后,加入双氧水,双氧水加入量对铟浸出率的影响见图9。

图9 双氧水加入量对铟浸出率的影响

从图 8可以看出,在浸出的后阶段,加入双氧水,能够提高铟浸出率,当双氧水加入量达到36ml后,铟浸出率随着双氧水加入量增大的上升不明显,此时,铟的浸出率为96.0%,比没有加入双氧水的铟浸出率92.5%,提高了3.5%。

3.8 氧气分压对铟浸出率的影响

在 2L的压力釜内,加入 200g中性预浸出渣、稀硫酸1000ml、浸出温度90℃、浸出时间3h、搅拌速度300r/min的条件下,通入氧气,进行低温所压浸出,氧气分压对铟浸出率的影响见图10。

图10 氧气分压对铟浸出率的影响

从图10可以看出,在浸出过程,通入氧气,铟浸出率随着氧气分压增大而上升,当氧气分压达到1atm后,铟浸出率随着氧气分压增大而上升不明显,此时,铟的浸出率为97.0%,比没有通入氧气的铟浸出率92.5%,提高了4.5%。

3.9 氧气条件下,温度对铟浸出率的影响

在 2L的压力釜内,加入 200g中性预浸出渣、稀硫酸1000ml、浸出时间3h、氧气分压1atm、搅拌速度300r/min的条件下,浸出温度对铟浸出率的影响见图11。

图11 氧气条件下,浸出温度对铟浸出率的影响

从图11可以看出,在浸出过程,通入氧气,铟浸出率随着浸出温度的上升而升高,当温度达到105℃时,出现显著拐点,在105℃处,铟有最大浸出率97.8%,浸出温度高于105℃后,铟浸出率反而随着浸出温度的上升而下降,在 110~130℃温度段,铟浸出率下降很快。在生产过程中,考虑到蒸汽的消耗,浸出温度选择90℃,此时,铟的浸出率97%,比没有通入氧气的铟浸出率92.5%,提高了4.5%。

4 结语

(1)以稀硫酸为浸出剂,在浸出温度 90℃、浸出时间3h、浸出终酸100g/L、液固比为5、搅拌速度300r/min的条件下,铟的浸出率为92.5%。

(2)加入还原铁粉,无法破坏黄铵铟矾的整体结构,铟浸出率没有提高。

(3)氧化剂的加入,能够增大铟浸出率;氧气为氧化剂时铟浸出率略高于双氧水为氧化剂。

(4)在终酸浓度100克/升、温度为90℃、时间180min、液固比5:1、氧气分压0.1MPa、搅拌速度300r/min的条件下,铟的浸出率97%,比现有生产流程提高了4.5%。

(5)铟浸出率在浸出温度105℃处,存在拐点,在105℃处有最大浸出率。

[1] 梅光贵.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 李梦龙.化学数据速查手册[M].北京:化学工业出版社,2002.

[3] 陈志飞.锌铟实用冶金[M].长沙:中南工业大学出版社,1996.

[4] 来宾华锡冶炼有限公司.来宾华锡冶炼有限公司生产统计报表[R].来宾:2015.

Study on indium oxide fume leaching experiment

Dilute sulphuric acid is used as leaching agent to leach indium oxide fume which contains 0.6% indium to study the influence of final acid concentration, temperature, time, liquid-solid ratio and oxygen partial pressure on indium leaching rate. The Experimental result shows that, under the following conditions: final acid concentration-100g/L, leaching temperature-90℃, leaching time reaches-180mins, liquid-solid ratio-5:1, oxygen partial pressure-0.1MPa, and stirring speed-300r/min, indium leaching rate can reach to 97% ; and indium leaching rate appears a inflection point at 105℃.

oxide indium fume; leaching; experimental study

TQ13

A

1008-1151(2016)11-0028-03

2016-10-11

张小宁,男,江西宁都人,广西华锡集团股份有限公司副总经理,从事冶金行业工作。