脉冲功率电源连续发射水冷模拟负载*

戴宇峰,鲁军勇,张 晓,王 杰

(海军工程大学 舰船综合电力技术国防科技重点实验室, 湖北 武汉 430033)

脉冲功率电源连续发射水冷模拟负载*

戴宇峰,鲁军勇,张 晓,王 杰

(海军工程大学 舰船综合电力技术国防科技重点实验室, 湖北 武汉 430033)

针对脉冲功率电源连续循环放电吸能需求,提出一种1.9 MA级循环脉冲功率水冷模拟负载方案。考虑水冷负载与实际电磁发射负载的相似性要求,提出4×8钢管阵列组成的电阻网络,可方便实现电源不同组合方式的放电考核;针对1.9 MA级电流产生的脉冲电磁力可能引起水冷模拟负载损坏的问题,建立水冷模拟负载三维有限元分析模型,进行电磁力计算和结构分析,保证水冷模拟负载稳定性;利用热网络法对模拟负载在循环脉冲模式下的强迫风冷却、自然冷却和去离子水冷却等方式进行了温升分析。结果表明:模拟负载采用钢管内通去离子水冷却效果最好,循环放电时温度可以恢复到初始状态,最高温度62.5 ℃,满足连续放电实验的需求。利用提出的方法设计一台水冷模拟负载样机并进行了连续2次1.9 MA放电研究,试验结果与理论分析吻合较好,负载结构运行稳定,从而验证了理论分析的正确性。

电磁发射;循环脉冲功率;水冷负载;有限元法

电磁发射系统是利用电磁能对负载进行超高速发射的新型高效能发射系统,主要由初级储能装置、脉冲功率电源系统及发射装置构成。脉冲功率电源系统作为发射装置能量来源,为发射装置提供瞬时高功率能量[1]。考虑动态发射的成本高、样本次数有限等制约因素,脉冲功率电源在进行全系统联调前需要设计一种模拟负载进行循环脉冲功率释放,以验证其功率输出性能和运行可靠性。目前,国内外尚未见到电流为1.9 MA级的快速连续发射脉冲电源用模拟负载的相关报道。该模拟负载需具有以下特点:一是要能保证放电特性与实际放电特性具有可比性,因此所设计的负载特性与实际发射装置特性在电气性能上如电流幅值、上升时间、脉宽等方面应具有相似性;二是脉冲功率电源系统1.9 MA级脉冲大电流对水冷模拟负载会产生强电磁力,因此必须对水冷模拟负载进行电磁力和结构分析,确保水冷模拟负载在大电流下稳定工作;三是模拟负载必须能吸收连续发射脉冲功率电源的能量,因而必须设计高效的冷却结构,确保其温升性能。本文提出一种新结构水冷模拟负载,采用钢管作为电阻本体,钢管中通去离子水确保钢管不过温,采用环氧夹板固定钢管确保结构稳定性。

1 水冷模拟负载电气性能分析

电磁发射装置需要多个脉冲功率电源模块构成脉冲功率电源系统并联同步对负载放电[2-6],在设计水冷模拟负载时需要考虑电源系统同步放电时每个模块对输出电流的承受能力,防止负载不匹配造成模块输出电流过大损坏器件,因此在设计水冷模拟负载时首先要确保负载与脉冲功率电源系统的匹配性。通过前期探索可知单个脉冲功率电源模块可释放60 kA电流,负载阻值为16 mΩ。为保证每个模块同时放电时电流达到60 kA,负载阻值需要作相应调整。为满足不同规模脉冲功率电源系统放电性能考核要求,水冷模拟负载阻值应具有可调节性,并至少能满足2个电源模块同步放电需求。图1为典型2个电源模块放电示意图,通过增加并联回路单元个数可以灵活配置脉冲功率电源系统能级,通过调节回路单元阻值可以控制水冷模拟负载尺寸大小。本文设计的水冷模拟负载用于32个电源模块同步放电实验,输出总电流达1.9 MA,模拟负载由16个回路单元并联构成,单个回路单元采用2根钢管串联构成,回路单元阻值为8 mΩ。

图1 脉冲功率电源放电模型Fig.1 Discharge module of pulsed power supply

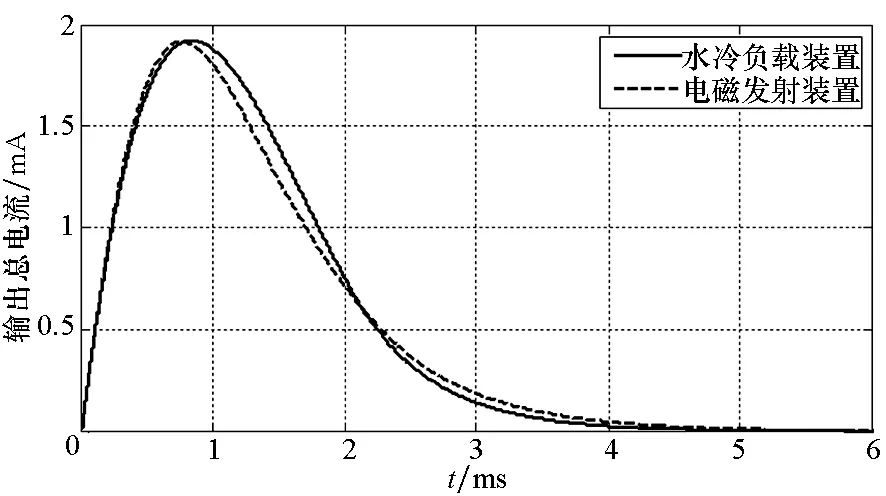

图2 输出电流波形对比Fig.2 Current comparison between different loads

采用Simplorer仿真软件对32个电源模块对水冷负载装置及电磁发射装置同步放电过程进行仿真,图2为仿真电流波形,由图可知通过水冷负载装置与电磁发射装置的电流峰值分别为1.92 MA及1.91 MA,电流上升时间分别为0.85 ms及0.76 ms。从能量的角度定义等效脉冲宽度为∫I(t)2dt/Imax2,得到不同负载装置下等效脉冲宽度分别为1.21 ms及1.14 ms。对比发现脉冲功率电源系统在不同负载装置条件下的输出电流在电流幅值、上升时间及脉宽方面具有相似性,从而确保了脉冲功率电源的电磁力大小、器件过流能力及热量生成在两种负载装置下具有相似性。

2 水冷模拟负载电磁力及结构分析

水冷模拟负载由32根空心钢管构成4×8电阻阵列,相邻2根钢管在端部通过铜排连接构成电回路单元,总计16个回路单元。

2.1 水冷模拟负载电磁力计算

(a) 均匀馈电方式(a) Model in uniform feeding way

(b) 交叉馈电方式(b) Model in cross feeding way图3 不同馈电方式示意图Fig.3 Schematic diagram of different feeding models

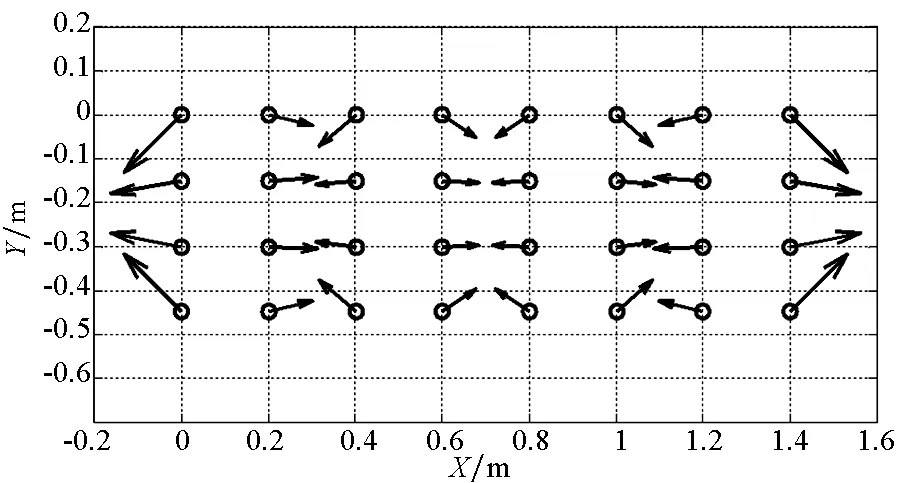

对于钢管阵列构成的水冷模拟负载,不同馈电方式下钢管所受电磁力大小不同,因此为尽可能减小钢管所受电磁力大小,确保水冷模拟负载的稳定性,需要对馈电方式进行优化分析。图3显示了两种水冷模拟负载馈电方式,分别为均匀馈电和交叉馈电。针对两种不同馈电方式采用解析方法计算钢管受力情况,计算时每个回路电流峰值为120 kA,相当于两个电源模块并联对回路单元放电时的峰值电流。

解析法计算钢管电磁力时假设回路电流为直流,并且忽略钢管截面大小,将其等效成细线模型,即假设全部电流从钢管轴心流过[7]。任意两通流导线之间相互作用力为F=μ0I1I2/(2πR),其中μ0为真空磁导率,I1和I2为导线电流,R为导线之间的中心距离,采用叠加方法计算每根钢管所受合力。同时采用有限元方法计算钢管电磁力分布,计算结果如表1和图4所示。

表1 不同馈电及计算方式下电磁力对比Tab.1 Electromagnetic force comparison between different feeding and computation ways

(a) 均匀馈电方式电磁力分布(a) Electromagnetic force on uniform feeding way

(b) 交叉馈电方式电磁力分布(b) Electromagnetic force on cross feeding way图4 不同馈电方式电磁力分布Fig.4 Electromagnetic force distribution with different feeding models

由表1可以看出,解析和有限元两种计算结果误差最大为6.8%,验证了两种计算方法的准确性。由图4可以看出,两种馈电方式下钢管电磁力分布均具有对称性,钢管受力对称可以避免水冷负载装置向侧边倾斜,减小水冷模拟负载底座受力;同时,在相同位置处,钢管所受电磁力在两种馈电方式下相差较大,对于解析解,交叉馈电钢管最大电磁力只有均匀馈电的42%,而最小电磁力只有均匀馈电的4.3%,因此水冷模拟负载应采用交叉馈电方式;另外,均匀馈电方式钢管主要电磁力分布在X轴方向,钢管受力整体均匀,而交叉馈电方式钢管主要电磁力分布在Y轴方向,顶层和底层钢管电磁力远大于中间层钢管电磁力,而钢管受力方向决定着环氧夹板固定及螺栓安装方向,因此对于交叉馈电方式,环氧夹板应采用水平放置,同时螺栓自上而下穿过环氧夹板并与底座固定;在钢管轴向方向上,为防止钢管出现大变形、减小钢管应力,环氧夹板沿钢管轴向等间距依次排列,构成环氧夹板阵列。

2.2 水冷模拟负载结构分析

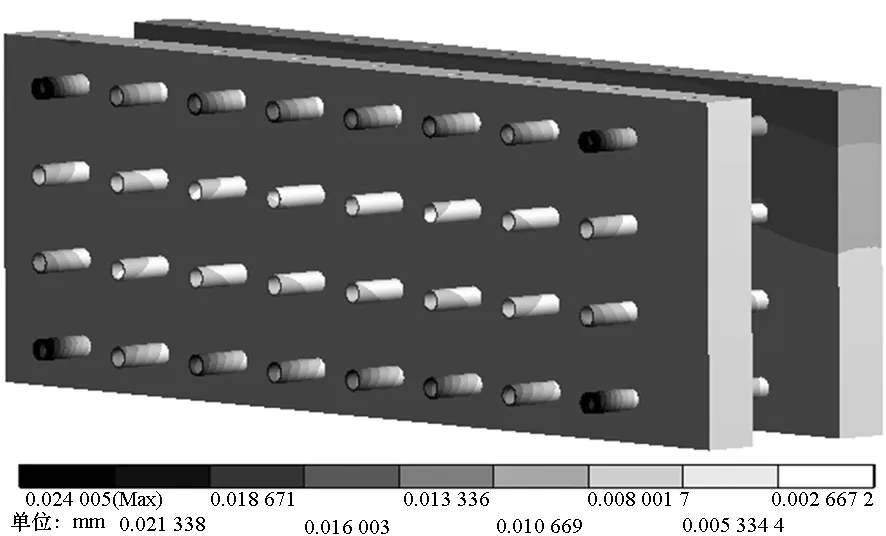

采用有限元仿真对水冷模拟负载进行结构分析[8-9]。首先对钢管电磁场进行分析,获取钢管节点电磁力,然后将节点电磁力导入结构模型中进行结构分析。考虑到水冷模拟负载在Z轴方向尺寸较大及端部连接母排结构复杂性导致网格剖分单元总数较大,仿真需消耗较多时间及计算机资源,因此对负载结构模型进行了简化。首先,忽略钢管端部连接母排对钢管形变的影响,即假设钢管端部为自由端,用于模拟突出钢管形变更加严重的工况;其次,环氧夹板等间隔排列,可假设任意两列环氧夹板之间钢管形变相同,因此只对两列环氧夹板之间的钢管进行结构分析。图5和图6分别为简化前后水冷负载示意图。

图5 简化前水冷负载示意图Fig.5 Graph of water-cooling load before simplification

图6 简化后水冷负载示意图Fig.6 Graph of water-cooling load after simplification

仿真时,钢管和环氧夹板均采用六面体单元剖分,钢管截面尺寸相对环氧夹板尺寸较小,分别设置单元尺寸为1 mm和10 mm,钢管和环氧弹性模量分别设置为205 GPa和25 GPa,泊松比均为0.3。激励电流为120 kA、钢管内外径分别为30 mm和38 mm、钢管阵列横向和竖向间隔分别为200 mm和150 mm、环氧夹板阵列间隔为300 mm,突出钢管长度为100 mm。

图7、图8为有限元方法计算得到的钢管变形量及应力云图,其中最大变形量约0.02 mm,分布在钢管最前端,最大应力约20 MPa,分布在环氧夹板边缘与钢管突出部分相交处。最大应力值远远小于钢管屈服强度200 MPa,且变形量较小,满足工程应用需求。

图7 钢管变形量云图Fig.7 Deformation contour graph of load device

图8 钢管应力云图Fig.8 Stress contour graph of load device

3 水冷模拟负载温度特性分析

水冷模拟负载在循环脉冲大电流激励下,温度不断升高,而钢管温度过高会影响钢管的结构特性和电磁特性以及缩短相邻环氧夹板的寿命,因此有必要对水冷模拟负载冷却降温。水冷模拟负载可采用自然冷却、强风冷却及去离子水冷却方式,通过对比水冷模拟负载在不同冷却方式下的冷却效果最终确定冷却方案。

3.1 水冷模拟负载热网络法分析

水冷模拟负载温度分布采用热网络法进行求解,为此作以下假设:①在循环脉冲电流激励下每根钢管温度分布相同,因此仅仅分析单根钢管的温度特性;②钢管径向尺寸较大,因此认为钢管径向温度分布相同;③脉冲电源放电时间为毫秒级,相对放电周期较短,因此假设脉冲电源放电时刻钢管温度发生跃变;④钢管导热率大,钢管截面温差较小,可假设钢管截面为等温面;⑤强风冷却时钢管外表面冷却效果明显,钢管内部空气对流受限,冷却效果较差,可假设钢管内壁绝热。

热网络法中采用热容、热阻及温度等效电路中的电容、电阻及电压,并采用电路求解方法求解温度分布[10-14]。在强风和去离子水冷却方式下,钢管温升采用式(1)、式(2)和式(3)计算,将式(1)中的RW替换成RN即为自然冷却方式下钢管温度计算公式。

(1)

(2)

(3)

其中,CT表示钢管热容、RF表示冷却流体热阻、RN表示自然冷却方式下空气热阻、RW表示强风冷却方式下空气热阻;VF表示钢管管芯冷却流体温度、VA表示钢管外侧空气温度、V表示钢管温度、Vi(0-)表示第i次放电后钢管温度初始值;N表示脉冲功率电源系统循环放电次数,T为电源模块放电周期;ΔV表示钢管瞬时温升,且ΔV=2ηQ/(cm)(其中,η表示负载热量产生率,Q表示电源模块初始储能,c表示钢管比热容,m表示回路单元钢管质量)。

3.2 水冷模拟负载温度变化趋势分析

在不同冷却方式下,计算相应热容和热阻值分别为:CT=866.7F,RF=1.4 mΩ,RW=83.8 mΩ,RN=837.7 mΩ,且VF=25 ℃,VA=25 ℃,V(0)=25 ℃,N=25,T=10 s,η=40%,Q=176 kJ,计算得到钢管瞬时温升ΔV=37.6 ℃。图9为钢管在不同冷却条件下的温度变化趋势。

(a) 强风和自然冷却(a) Natural and gale cooling

(b) 去离子水冷却(b) Deionized water cooling图9 不同冷却方式下钢管温度Fig.9 Temperature of steel pipe in different cooling ways

由图9可以看出,在强风冷却方式下,钢管温度不断上升,最终在307 ℃左右达到稳定,对于环氧夹板150 ℃极限工作温度,可进行连续3次放电;在自然冷却方式下,钢管温度不断升高,连续25次放电后钢管温度达到823 ℃,在环氧夹板可承受的温度范围内,可进行连续2次放电;在去离子水冷却方式下,在冷却水温度及流速不变的前提下,单个放电周期内,钢管温度可以恢复到初始状态,最高温度62.5 ℃,满足连续放电实验的需求,因此水冷模拟负载采用去离子水冷却方式。

4 水冷模拟负载实验结果分析

按照设计方案制造了包含馈电母排、钢管电阻及水冷机组的水冷模拟负载,运用该水冷模拟负载考核了脉冲功率电源系统放电性能,进行了不同能级脉冲功率电源系统放电实验,输出最大峰值电流达1.9 MA,实现了对脉冲功率电源系统的充分考核,实验过程中水冷模拟负载工作稳定,输出总电流达到设计峰值。同时进行了高能级连续2次同步放电实验,实验过程中水冷模拟负载采用自然冷却方式,图10为计算和实际测量钢管温度变化曲线,可以看出测量温度变化曲线与计算得到的变化曲线较吻合,从而验证了计算方法的正确性。

图10 钢管温度变化趋势Fig.10 Steel pipe temperature variety trend

5 结论

为验证脉冲功率电源系统放电性能,设计并制造了与脉冲功率电源系统相匹配的循环功率水冷模拟负载,从电磁、结构及温度等方面分析水冷模拟负载的性能。仿真结果显示,对水冷模拟负载放电时,电源系统输出总电流幅值、上升时间及脉宽达到设计指标。电源系统高能级同步放电时水冷模拟负载结构稳定,无大变形及裂纹出现,电源系统高能级连续2次放电后钢管温度变化趋势与计算结果相吻合,说明计算方法正确,可用于评估水冷负载装置在去离子水冷却方式下的温升特性。实验结果表明,该水冷模拟负载可以配合脉冲功率电源系统进行高能级循环放电性能考核。下一步将进行电源系统高能级连续25次放电实验,进一步验证水冷模拟负载的稳定性。

References)

[1] Akiyama H, Sakugawa T, Namihira T,et al. Industrial applications of pulsed power technology[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2007, 14(5): 1051-1064.

[2] Bernardes J S, Stumborg M F, Jean T E. Analysis of a capacitor-based pulsed-power system for driving long-range electromagnetic guns[J]. IEEE Transactions on Magnetics, 2003, 39(1): 486-489.

[3] Liu Y, Lin F C, Dai L, et al. Development of a compact 450-kJ pulsed-power-supply system for electromagnetic launcher[J]. IEEE Transactions on Plasma Science, 2011, 39(1): 304-309.

[4] Jin Y S, Kim Y B, Kim J S, et al. Fabrication and testing of a 600-kJ pulsed power system[J]. IEEE Transactions on Plasma Science, 2013, 41(10): 2671-2674.

[5] Lee B, An S, Kim S H, et al. Operation of a 2.4-MJ pulsed power system for railgun[J]. IEEE Transactions on Plasma Science, 2014, 42(10): 2886-2890.

[6] Yang K S, Kim S H, Lee B, et al. Electromagnetic launch experiments using a 4.8-MJ pulsed power supply[J]. IEEE Transactions on Plasma Science, 2015, 43(5): 1358-1361.

[7] 任人, 董志强, 国伟, 等. MA级盘式汇流排的设计[J]. 高电压技术, 2014, 40(4): 1148-1152. REN Ren, DONG Zhiqiang, GUO Wei, et al. Design of disc-shaped bus bar for MA-level applications[J]. High Voltage Engineering, 2014, 40(4): 1148-1152. (in Chinese)

[8] 俞小华, 董健年, 王浩, 等. 电磁发射用脉冲电抗器端面电磁力计算[J]. 弹道学报, 2013, 25(2): 106-110. YU Xiaohua, DONG Jiannian, WANG Hao, et al. Calculation of electromagnetic force on end face of pulsed reactor for electromagnetic launch[J]. Journal of Ballistics, 2013, 25(2): 106-110. (in Chinese)

[9] 杨玉东, 王建新, 薛文. 大电流汇流排电磁参数的分析与仿真[J]. 南京理工大学学报: 自然科学版, 2011, 35(1): 102-107. YANG Yudong, WANG Jianxin, XUE Wen. Analysis and simulation on heavy current bus bar electromagnetic parameters[J]. Journal of Nanjing University of Science and Technology, 2011, 35(1): 102-107. (in Chinese)

[10] 刘刚, 雷成华, 刘毅刚. 根据电缆表面温度推算导体温度的热路简化模型暂态误差分析[J]. 电网技术, 2011, 35(4): 212-217. LIU Gang, LEI Chenghua, LIU Yigang. Analysis on transient error of simplified thermal circuit model for calculating conductor temperature by cable surface temperature[J]. Power System Technology, 2011, 35(4): 212-217. (in Chinese)

[11] 张尧, 周鑫, 牛海清, 等. 单芯电缆热时间常数的理论计算与试验研究[J]. 高电压技术, 2009, 35(11): 2801-2806. ZHANG Yao, ZHOU Xin, NIU Haiqing, et al. Theoretical calculation and experimental research on thermal time constant of single-core cables[J]. High Voltage Engineering, 2009, 35(11): 2801-2806. (in Chinese)

[12] 雷鸣, 刘刚, 赖育庭, 等. 采用Laplace方法的单芯电缆线芯温度动态计算[J]. 高电压技术, 2010, 36(5): 1150-1154. LEI Ming, LIU Gang, LAI Yuting, et al. Dynamic calculation of core temperature of single core cables using Laplace method[J]. High Voltage Engineering, 2010, 36(5): 1150-1154. (in Chinese)

[13] 李道奎, 段静波, 雷勇军. 金属热防护系统瞬态热分析的并联一维模型[J]. 国防科技大学学报, 2009, 31(4): 126-130. LI Daokui, DUAN Jingbo, LEI Yongjun. Parallel one-dimensional model for transient thermal analysis of metallic thermal protection system[J]. Journal of National University of Defense Technology, 2009, 31(4): 126-130. (in Chinese)

[14] Liu S B. Calculation of the steady-state and transient temperature rises of round cable bundles[J]. IEEE Transactions on Power Delivery, 2010, 25(3): 1229-1235.

Water-cooling simulated resistance for continuously launching pulsed power supply

DAI Yufeng, LU Junyong, ZHANG Xiao, WANG Jie

(National Key Laboratory of Science and Technology on Vessel Integrated Power System,Naval University of Engineering, Wuhan 430033, China)

For the demand of continuous energy absorption of pulsed power supply, the proposal about cycle pulse power water-cooling simulated resistance with 1.9 MA current levels was carried out. Given full consideration to the similarities between the water-cooling resistance and the actual electromagnetic emission resistance, the resistance network composed of 4×8 array of steel pipes was designed, which is convenient for realizing discharging assessment with different power combination. For the problem that 1.9 MA level current can cause too large electromagnetic force, the three-dimensional finite element model of resistance was constructed. Electromagnetic force calculation and structure analysis of resistance were implemented to ensure the stability of resistance. The analysis on resistance temperature rise with the cooling ways of natural, gale and deionized water using thermal network was implemented. The results show that the way of deionized water cooling reaches the best performance. The resistance temperature can reach initial state when pulsed power supply continuously discharges, and the maximum temperature can reach 62.5 ℃, which can satisfy the requirement of continuous discharging. A prototype of resistance was manufactured, and was used for two times discharging with 1.9 MA current. The experimental result demonstrates good agreement with the theoretical analysis. The resistance structure runs well, which verifies the correctness of theoretical analysis.

electromagnetic emission; cycle pulsed power; water-cooling resistance; finite element method

10.11887/j.cn.201606002

2016-03-29

国家自然科学基金资助项目(51522706,51407191,51307176);国家部委基金资助项目(613262);国防科技重点实验室基金资助项目(9140C840409140C84026, 9140C840409150C84358)

戴宇峰(1988—),男,安徽宿州人,博士研究生,E-mail:daiyuf@126.com; 鲁军勇(通信作者),男,研究员,博士,博士生导师,E-mail:jylu@xinhuanet.com

TM832

A

1001-2486(2016)06-006-06

http://journal.nudt.edu.cn