高温高压超深井油管选材

高大义,薛 蓥,兰 旭,孙吉星,杨 麟

(1. 中海油常州涂料化工研究院有限公司,常州 213016; 2. 中海石油(中国)有限公司 上海分公司,上海 200030)

高温高压超深井油管选材

高大义1,薛 蓥2,兰 旭1,孙吉星1,杨 麟1

(1. 中海油常州涂料化工研究院有限公司,常州 213016; 2. 中海石油(中国)有限公司 上海分公司,上海 200030)

东海某油田超深井井下腐蚀环境恶劣,其温度、压力已经超出了中海油现有的选材图版应用范围,无法根据选材图版直接选材。通过室内模拟试验模拟该油田储层的腐蚀环境,研究了L80-13Cr、P110-13Cr钢在该条件下的耐蚀性。结果表明:L80-13Cr钢不能满足使用要求,P110-13Cr钢能满足使用要求。

高温高压;13Cr油管;腐蚀模拟;寿命评估

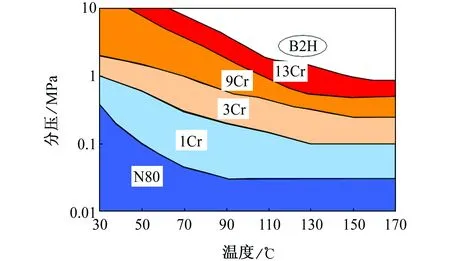

东海某油田开发井储层的地层压力为40.82~60.3 MPa,地层温度为125~156 ℃,按储层流体中天然气组分计算得到CO2的分压为1.1~3.0 MPa,按照Q/HS 14015-2012《海上油气井油管和套管防腐设计指南》CO2腐蚀条件下油管材质选择图版,在该开发储层的B2H井工况条件下使用的13Cr油管已经超出了图版选择范围,如图1所示。因此,需要根据实际工况研究使用13Cr油管管材的可行性。

1 试验

试验材料为L80-13Cr和P110-13Cr钢,其化学成分见表1,将试验材料加工成尺寸40 mm×13 mm×2 mm的腐蚀试片,各腐蚀试片的几何尺寸和表面处理状态一致,加工精度±0.1 mm。

图1 油管选材图版Fig. 1 Material selection chart for tubing

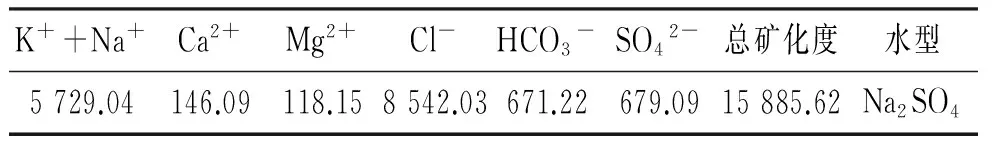

选定B2H井的井口、井中、井底三个位置处(垂直井深分别为20.00,2 101.52,4 162.50 m)的环境,参照JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》进行腐蚀模拟试验,具体参数见表2,每组试验做三个平行试片。模拟设备为美国CORTEST公司生产的350 ℃、35 MPa动态高温高压釜,腐蚀介质为模拟B2H井水(根据表3所示B2H井水样分析数据配制)。

表1 试验钢化学成分(质量分数)Tab. 1 Chemical composition of test steels (mass) %

表2 模拟试验参数

Tab. 2 Experimental parameters

序号实验介质模拟井段深度/m温度/℃压力/MPaCO2分压/MPa流速/(m·s-1)试验周期/h120.007845.22.42模拟B2H井水2101.5213050.82.7216834162.5015156.43.0

表3 B2H井水样分析数据Tab. 3 Data of water analysis of well B2H mg/L

试验结束后将试片取出,放入含缓蚀剂的10%(体积分数)盐酸清洗液中浸泡5 min,同时用镊子夹少量脱脂棉清除试片表面的腐蚀产物,再用自来水冲去表面残酸后,立即将试片浸入氢氧化钠溶液(60 g/L)中,30 s后再用自来水冲洗,然后放入无水乙醇中浸泡约5 min,清洗脱水两次,用冷风吹干,置于干燥器中1 h后称量,精确至0.1 mg。采用扫描电镜(SEM)观察试验钢的腐蚀形貌。

2 结果与讨论

2.1 腐蚀速率

由表4可见,随着井深的不断增大,温度、CO2分压会逐渐升高,所以两种试验钢的腐蚀速率均逐渐增大。两种试验钢均具有较好的耐蚀性。其中,

表4 两种试验钢的腐蚀速率Tab. 4 Corrosion rate of test steels mm/a

P110-13Cr钢的腐蚀速率比L80-13Cr钢的更低,参照美国腐蚀学会NACE RP0775-2005标准[1],从井口到井底均属于低度腐蚀,L80-13Cr钢在井底环境中的腐蚀属于中度腐蚀。

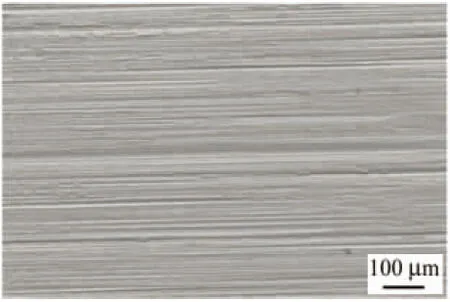

2.2 点蚀情况

从宏观形貌来看,P110-13Cr钢和L80-13Cr钢均没有发现点蚀现象,腐蚀以均匀腐蚀为主,如图2所示。在工况条件最差的井底腐蚀环境中,两种试验钢挂片的表面均出现一定的腐蚀痕迹,但没有出现点蚀坑,如图3所示。

3 寿命评估

3.1 基础数据

对于13Cr材质的P110级和L80级试验管段,API 5CT[2]的附表C.3规定,其标称外径为2-7/8英寸(73.02 mm)时,壁厚均为5.51 mm。

API 5CT的附表C.6规定,L80-13Cr钢的屈服强度应在552~655 MPa,抗拉强度大于655 MPa;P110-13Cr钢的屈服强度应在758~965 MPa,抗拉强度大于862 MPa。

(a) P110-13Cr,井口 (b) P110-13Cr,井中 (c) P110-13Cr,井底

(d) L80-13Cr,井口 (e) L80-13Cr,井中 (f) L80-13Cr,井底图2 不同井深处两种试验钢的腐蚀形貌Fig. 2 Corrosion appearance of test steels at different well depths

(a) L80-13Cr

(b) P110-13Cr图3 井底工况条件下两种试验钢的腐蚀形貌Fig. 3 Corrosion morphology of test steels in the working-condition of downhole

3.2 极限缺陷尺寸确定

参考API 5C3-1994《套管、油管、钻杆和管线管性能的计算和公式公告》,油套管材料在均匀腐蚀情况下的剩余寿命可用式(1)进行计算。

式中:Nf为剩余寿命;t0为原始壁厚(取管道的公称壁厚);Rcorr为油套管材料在实际服役环境中的腐蚀速率(取自实验室结果);tmin为油套管在实际工况下能够允许的最小剩余壁厚。

参考有关油田油管强度设计采用的安全系数(抗内压屈服强度安全系数1.10,抗外挤屈服强度安全系数1.125,抗拉伸屈服强度安全系数1.6),对油管进行强度校核。

3.2.1 抗内压计算

抗内压按式(2)进行计算。

式中:σy为材料的屈服强度;t为壁厚;D为管道外径;pb为管道在工作状态下承受的内压(即原始地层压力,此东海油田的原始地层压力为60.3 MPa)。

3.2.2 抗外挤计算

对于L80-13Cr油管,抗外挤pc按式(3)进行计算。

对于P110-13Cr油管,抗外挤按式(4)进行计算。

根据井深,环空保护液密度计算得环空中充满环空保护液时产生的外压为48.95 MPa。

3.2.3 抗拉伸计算

油管的抗拉强度可以由管材的屈服强度确定,如式(5)所示。

式中:Fy为管体轴向强度,N;Yp为材料的最小屈服强度,MPa;D为油管外径,mm;d为油管内径,mm。

管体轴向强度等于下部管道重力和坐封力减去管道所受的浮力。封隔器的坐封力为196 kN,油管的外径为73.02 mm,壁厚为5.51 mm,线质量为9.67 kg/m,根据以上公式计算P110和L80两种油管在井口20 m、井中2 101.52 m的最小剩余壁厚。井底油管不承受拉伸载荷,因此不需考虑这个问题。

3.2.4 最小剩余壁厚

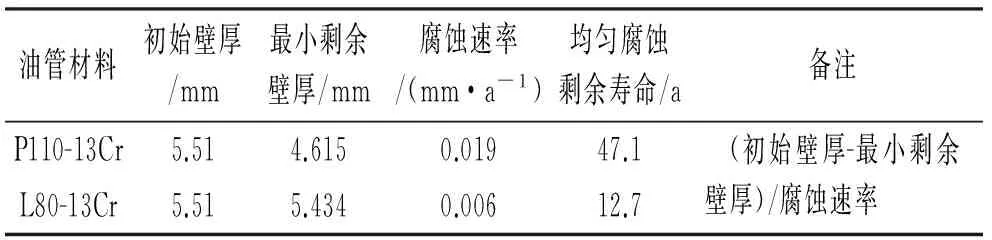

油管同时要具备抗内压、抗外挤、抗拉伸三种临界状态的能力,根据这三个参数计算最小剩余壁厚,选择其中最大的一个为均匀腐蚀情况下的最小剩余壁厚。由表5可见,对于P110-13Cr钢,选择最小剩余壁厚为4.615 mm,对应抗外挤毁;对于L80-13Cr钢,选择最小剩余壁厚为5.434 mm,对应抗拉伸。在腐蚀介质的作用下,变径处的冲蚀最为严重,可能导致腐蚀穿孔,建议在生产管柱内径发生变径的地方增加厚壁管。

表5 根据不同参数计算得到的最小剩余壁厚Tab. 5 Minimum allowable remainder wall thickness calculated according to different parameters MPa

3.3 剩余腐蚀寿命

管道内一旦产生腐蚀缺陷,其在深度方向的发展便成为管道内腐蚀的主要部分,向管道轴向方向的发展速率和环向方向的发展速率将趋于减缓。由于目前处于设计阶段,所以对于管道内部腐蚀剩余寿命评估是基于实验数据的评估,假设13Cr材质不会形成钝化膜,按照短期腐蚀速率评估两种油管材料的均匀腐蚀剩余寿命,结果见表6。

表6 油管材料的均匀腐蚀剩余寿命

Tab. 6 Remaining life of pipeline materials

油管材料初始壁厚/mm最小剩余壁厚/mm腐蚀速率/(mm·a-1)均匀腐蚀剩余寿命/a备注P110-13Cr5.514.6150.01947.1 (初始壁厚-最小剩余壁厚)/腐蚀速率L80-13Cr5.515.4340.00612.7

由表6可见,P110-13Cr钢在B2H井中的均匀腐蚀剩余寿命为47.1 a,L80-13Cr钢在B2H井中的均匀腐蚀剩余寿命为12.7 a,油井设计寿命为30 a,L80-13Cr钢不能满足使用要求。建议本项目油管材料使用P110-13Cr钢。

4 结论

(1) 油管材质腐蚀速率随井深的增加而增大;

(2) 室内腐蚀模拟试验中(7 d),13Cr材料的挂片均匀腐蚀,没有发生点蚀;

(3) 在腐蚀介质的作用下,变径处的冲蚀最为严重,可能导致腐蚀穿孔。

(4) P110-13Cr钢在B2H井中的均匀腐蚀剩余寿命为47.1 a,L80-13Cr钢在B2H井中的均匀腐蚀剩余寿命为12.7 a,油井设计寿命为30 a,L80-13Cr钢不能满足使用要求。

[1] NACE RP0775-2005 Preparation, Installation, analysis, and interpretation of corrosion coupons in oilfield operations[S].

[2] API-5CT-2011 Specification for casing and tubing[S].

Tubing Material Selection of High Temperature and High Pressure Ultradeep Well

GAO Da-yi1, XUE Ying2, LAN Xu1, SUN Ji-xing1, YANG Lin1

(1. CNOOC Changzhou Paint & Coating Industry Research Institute Co., Ltd., Changzhou 213016, China;2. CNOOC Donghai Petroleum Bureau CNOOC China Limited-Shanghai, Shanghai 200030, China)

In the harsh environment of ultradeep wells of some oilfield in East China Sea, the temperature and pressure exceed the range of existing material selection chart of CNOOC, so the tubing material cannot be selected according to material selection chart. The corrosion resistance of L80-13Cr steel and P110-13Cr steel in corrosion environment of reservoirs simulated by laboratory test was studied. Results show that L80-13Cr cannot meet the requirement of this environment, while P110-13Cr is acceptable.

high temperature and high pressure (HTHP); 13Cr tubing; corrosion simulation; remaining life assessment

2015-06-26

高大义(1982-),工程师,学士,从事油田腐蚀研究工作,18622993738,gaody@cnooc.com.cn

10.11973/fsyfh-201612011

TG174

A

1005-748X(2016)12-0999-03