带压井电缆输送管串遇卡分析与处理

徐培刚,程启文,陆应辉,聂华富

(中国石油集团川庆钻探工程有限公司 测井公司,重庆 400021)①

带压井电缆输送管串遇卡分析与处理

徐培刚,程启文,陆应辉,聂华富

(中国石油集团川庆钻探工程有限公司 测井公司,重庆 400021)①

川渝地区的油气井大部分为高压井,在试油(气)、完井、采油(气)作业中,通常采用电缆将作业管串输送至预定深度。在电缆输送作业管串过程中经常会发生遇阻遇卡事故,如处置不当,不仅可能导致电缆、管串落井等次生事故,影响事故的处置进度,还可能导致井喷等严重事故。以A井通井管串井下遇卡为例,分析了可能引起管串遇阻遇卡的原因,制定出解决措施和安全风险控制方案,最终安全地解卡,将遇卡管串顺利起出。通过该井管串遇卡分析及处置,为类似带压井的电缆输送管串遇卡处置提供参考。

带压井;电缆输送;遇卡;通井

川渝地区的油气井,井底温度高,地层压力大,且富含H2S、CO2等腐蚀性气体[1-3]。在试油(气)、完井、采油(气)过程中,通常需要通过电缆输送作业管串至井下预定井深,完成测井、穿孔、射孔、切割、桥塞坐封等带压作业[4-5]。

由于井下富含H2S、CO2等腐蚀性气体,可能使得管柱腐蚀,在地层压力等诱导因素作用下,导致管柱变形,内径变小;或者地层排出物进入管柱以及管柱内壁本身存在的大量沉积物,造成管柱通道变小或阻塞。这2种原因都可能导致电缆输送的管串通过作业管柱时,导致管串的下入遇阻或上提遇卡事故[6-7]。此外,输送电缆可能会在井下受损或打结,致使电缆无法顺利通过电缆密封控制头,也会导致电缆在控制头处发生遇阻遇卡事故。一旦出现遇阻遇卡事故,必须准确分析其原因,制定解决措施和风险控制方案。如果处理不当,不仅影响施工效率,还可能导致后续工程事故的复杂化,甚至会危及现场作业人员的安全。

1 井下管串异常情况

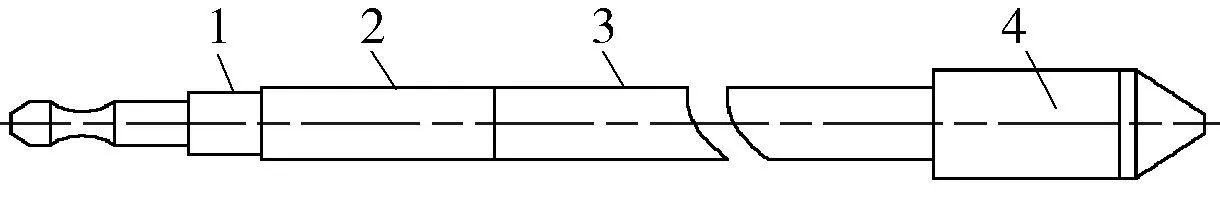

选用8 mm电缆输送通井规对该井进行通井作业。通井作业管串结构为ø38 mm电缆头0.38 m+ø44 mmCCL 0.35 m+ø44 mm钨加重4.5 m+ø56 mm通井规0.39 m。如图1。

1—电缆头;2—CCL;3—钨加重;4—通井规。

将通井管串连接好之后,起吊安装防喷管串,并进行试压作业,合格后通过电缆将通井管串输送至井下,如图2所示。

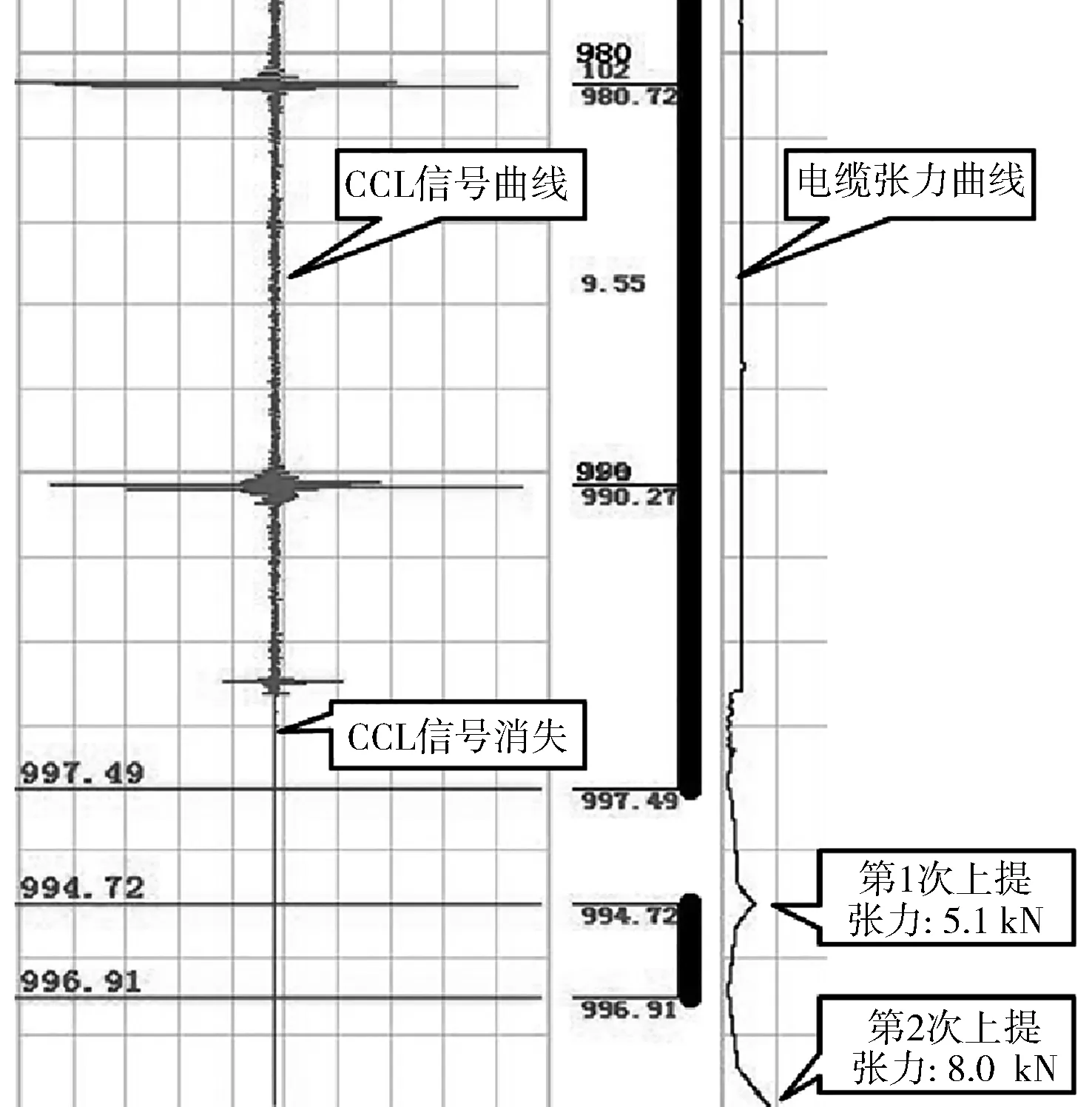

当通井至井深998.6 m、绞车电缆下放速度1 900 m/h时,CCL信号曲线消失,电缆张力由1.4 kN降为0.9 kN,初步判断管串井下遇阻。绞车以200 m/h速度上起电缆,电缆张力上提至5.1 kN,(电缆正常上起张力为3.5 kN),超过上提张力1.6 kN,CCL信号曲线无信号显示;再次以200 m/h速度继续上起电缆,电缆张力增加至8 kN,超过上提张力4.5 kN,CCL信号曲线仍无信号显示,如图3所示。初步判断通井管串遇卡或电缆在带压防喷设备控制头阻流管内遇卡。

图2 通井管串和井口防喷装置示意

图3 遇卡的CCL信号和电缆张力曲线

2 遇卡原因分析

1) 电缆在带压防喷设备密封控制头阻流管内遇卡,造成井下管串遇阻,上起遇卡。

原因分析:主要是由于电缆本体外径不均匀或外层铠甲钢丝变形,在密封控制头阻流管内遇阻,使得电缆下放和上提都遇卡。

可能性分析:管串在998.6 m遇阻后,尝试上起电缆,速度200 m/h,上起过程中,电缆张力由0.9 kN逐渐增加至5.1 kN。根据仪器深度显示,在管串遇阻绞车停车时CCL深度为997.49 m,上提至深度994.72 m,CCL无信号显示,依据图3判断,此时上起,井下管串未解卡。在管串未解卡的情况下,上提的2.77 m为遇卡位置至绞车滚筒电缆本体拉伸长度。而绞车滚筒至带压防喷设备注脂控制头处电缆的长度约为35 m左右,相对于电缆上起时拉伸长度2.77 m,拉伸率达到7.9%,已超过8 mm电缆本体拉伸率,由此排除电缆在注脂控制头阻流管位置遇卡的可能性。

2) 地层排出物进入油管或油管内壁锈蚀脱落堆积在通径管串上,造成油管通道变小或阻塞,管串无法通过,且上提遇卡。

原因分析:该井在产气过程中,受腐蚀性气体影响,油管内壁存在被腐蚀的可能性,管串在紧贴管壁下行的过程中,杂质掉落在下井管串与油管内壁的环空之间(环空间隙为3 mm),造成管串遇卡。

可能性分析:A井为生产井,在长时间生产过程中,稠油混合物附着在油管内壁,使油管内通道变小或通井过程中出现异物的可能性,导致下井管串在通井作业过程中,出现管串遇卡现象。

3) 油管出现变径或变形异常情况,造成管串遇卡。

原因分析:根据甲方提供的油管数据,遇阻深度998.6 m处为完井油管变扣位置,资料显示油管变扣内径为62 mm,可能存在数据不准确的情况,或在该位置油管出现了变形,其最小内径有可能小于62 mm。

可能性分析:由于该井已交付2 a,完井资料几经交接,存在数据不准确的可能,导致通井规外径和油管内径的间隙偏小,导致遇阻,上提遇卡。

通过以上分析,初步判断为通井管串在井内遇卡。

3 解卡方案与过程

3.1 解决措施及风险控制方案

根据遇卡的可能性,制定相应的解决措施及风险控制方案。施工方案步骤如下:

1) 增大电缆上起拉力,按电缆头弱点拉断力的50%进行上起。本次施工使用8 mm电缆,要求电缆头弱点拉断力+仪器自重<75%电缆本体拉断力,所以弱点设置为17.8 kN。根据井深结构,考虑电缆自重,井口压力产生的上顶力等因素,可得:电缆最大上提张力=弱点拉断力+电缆自重-井筒压力对管串产生的上顶力。为了安全,先按电缆头弱点拉断力的50%计算,可得绞车上起电缆的最大张力为10.8 kN。后续可根据现场解卡情况,决定是否需要继续增大电缆上提拉力,以电缆弱点拉断力的70%计算出电缆最大上提张力。

风险分析及控制:该井为直井,电缆反复尝试提拉电缆,容易导致电缆本体产生金属疲劳,本体断裂,致使井下电缆和管串同时落井,使得拉断弱点解卡这一措施失效。所以在绞车提拉电缆的过程中,必须合理控制绞车反复提拉电缆的次数和提拉的最大拉力,以最多反复尝试3次上提为宜。

2) 打开流程上的泄压阀,利用压差反向推动井下管串(俗称反排),同时配合绞车上提电缆解卡。若无法解卡,将上提张力保持在大于正常上提张力2~3 kN的状态,向井筒内注入清蜡型解堵剂尝试解卡。

风险分析及控制:① 在反排过程中,提拉电缆拉力不宜过大,防止在解卡瞬间,由于绞车上提电缆拉力和井筒上顶力的共同作用,管串瞬间向上反冲造成电缆损伤或打扭,致使电缆无法正常通过注脂控制头处的阻流管,导致新的电缆遇卡。② 向井筒注入解堵剂时,控制注入排量大小,防止泵注压力过大,将井筒内管串从弱点推掉。同时要注意,如果注入清蜡型解卡剂持续时间较长,井口压力在泵注过程中可能随之上涨,因此时刻观察井口压力变化,按井口压力值的1.5倍向密封控制头注入高压密封脂,封住电缆,防止出现井控风险。

3) 若前2步均不能实现解卡,可尝试提拉电缆头弱点,将电缆从电缆头弱点处拉断,进行解卡。

风险分析及控制:电缆上起过程中,通知所有人员离开井口区域,防止电缆上提断裂后,从密封控制头蹦弹出来,甩伤人员。同时控制最高上提拉力小于电缆本体拉断力的50%,即本体拉断力值为56 kN,上提拉力控制在28 kN以内,防止拉断电缆本体,造成电缆落井事故。

3.2 处理过程

第1步:按电缆头弱点拉断力的50%进行上提,即绞车以200 m/h的速度上起电缆,电缆张力上提至10.8 kN后,CCL无信号显示,表明管串未解卡;然后下放电缆,恢复张力值为5.0 kN,再次以200 m/h的速度上提电缆,电缆张力上提至10.5 kN,CCL无信号显示,表明管串仍未解卡。

第2步:下放电缆,将电缆张力恢复至4.5 kN。现场作业井井口压力为14 MPa,现按1/4圈、1/2圈、3/4圈、1圈逐步旋开泄压流程上阀门进行泄压。5 min后井口油压降至5 MPa,10 min后井口油压降至3 MPa,在泄压利用井下压差反向推动管串的同时,缓慢上起活动电缆,电缆张力上提至8.0 kN。仍然无CCL信号显示,未解卡成功。之后尝试多次关井反排均未实现解卡。

随后决定使用清蜡剂进行清蜡解堵施工。清蜡车从井口BOP上方化学短节处加注清蜡型解堵剂,排量60 L/h,注入压力14 MPa,现场电缆张力控制在6.5 kN左右,便于观察井下管串解卡后张力变化。持续注液12 h后活动电缆,仍未解卡,接着按80 L/h排量加注清蜡解堵剂,将电缆张力上提至10.2 kN,井下管串仍未解卡。

第3步:经过前2步解卡尝试,可以判断管串在油管内是硬性遇卡。最后甲方决定采用拉断弱点方式进行解卡。上起拉断电缆前,通知井口附近人员远离井口,绞车以200 m/h的速度上起电缆,电缆张力逐渐增至19 kN时,电缆张力突然下降,CCL有信号显示。继续上起电缆,CCL信号显示正常,电缆张力显示正常,表明管串解卡成功。

3.3 结果分析

1) 现场多次采用反排并配以50%弱点拉断力的上提方式进行解卡,均未成功;后采用加注清蜡解堵剂的方法进行解卡,还是失败,表明管串井下遇卡并非井筒内壁油蜡或异物所致。

2) 分析管串数据和测井CCL、张力遇阻曲线综合判断,遇卡管串的通井规(外径ø56 mm)是在变扣位置遇卡,同时结合第3步解卡过程和取出的通井规上划痕明显(如图4)。得出遇卡原因为下井管串的通井规在井深998.6 m附近的油管变扣上遭遇硬性遇卡。

在后续施工中,为了避免再次出现管串遇卡事故,选用外径为48 mm的通井规继续进行通井作业,其顺利通过遇卡位置后通至作业深度。

图4 出现明显划痕的通井规

4 结论

1) 带压油气井在进行电缆输送管串作业过程前,必须综合所有可用资料,准确分析井下情况,以便选用合适的作业管串,避免造成遇阻遇卡事故。

2) 作业管串出现井下遇阻遇卡或电缆密封控制头遇阻遇卡事故时,分析发生事故的可能原因,制定解决措施和风险控制方案。

3) 在利用电缆上提力解卡过程中,必须合理确定最大上提张力,防止处置过程产生次生事故。例如电缆过早拉断或本体疲劳拉断,造成管串或电缆落井。

4) 在带压油气井管串解卡过程中,必须时刻观察井口压力和电缆密封情况,谨防溢流、井喷等危险。

[1] 李鹭光.四川盆地天然气勘探开发技术进展与发展方向[J].天然气工业,2011,31(1):1-6.

[2] 尹丛彬,叶登胜,段国彬,等.四川盆地页岩气水平井分段压裂技术系列国产化研究及应用[J].天然气工业,2014,34(4):67-71.

[3] 马新华,贾爱林,谭健,等.中国致密砂岩气开发工程技术与实践[J].石油勘探与开发,2012,39(5):572-579.

[4] 陈勇,卢选民.国内外电缆地层测试器新进展[J].石油矿场机械,2013,42(3):27-31.

[5] 刘猛,高进伟,熊万军,等.水平井井下仪器送进技术的现状及发展建议[J].石油矿场机械,2004,33(6):16-19.

[6] 刘祖林,杨保军,曾雨辰.页岩气水平井泵送桥塞射孔联作常见问题及对策[J].石油钻采工艺,2014,36(3):69-72.

[7] 陆大卫.油气井射孔技术[M].北京:石油工业出版社,2012.

Analysis and Solution for Stuck Working String Conveyed by Cable in High-pressure Well

XU Peigang,CHENG Qiwen,LU Yinghui,NIE Huafu

(Well Logging Company,Chuanqing Drilling Engineering Ltd.,CNPC,Chongqing 400021,China)

Most of oil and gas wells are high-pressure in Sichuan and Chongqing area,and working strings are mostly conveyed to desired depth by cable during oil (gas) test,well completion and oil (gas) recovery operation in the wells.However,the blocking or sticking of the working string always is encountered during conveying the string.If the engineering accident is mishandled,not only leading to a secondary accident such as the falling of the cable and string which seriously affects the handling progress,but also resulting in a blowout danger endangering the safety possibly.In this paper,the stuck accident of a pigging string in the A well is taken as an example.The sticking causes are analyzed and solutions and safety risk control schemes are made.Finally the stuck string safely is released to pull it up successfully.It turns out,the analyzing thought and planning solution for the anomaly are considerate and correct,which can provide reference for similar stuck accidents.

high-pressure well;conveyed by cable;get stuck;pigging

1001-3482(2016)12-0051-04

2016-06-08

徐培刚(1986-),男,四川江安人,2010年毕业于长春工业大学,现从事射孔技术研究工作,E-mail:xupeig_cj@cnpc.com.cn。

TE935

B

10.3969/j.issn.1001-3482.2016.12.014