精密播种机动力传动系统现存问题分析

高益秀,郑德聪

(山西农业大学工学院,山西太谷030801)

精密播种机动力传动系统现存问题分析

高益秀,郑德聪

(山西农业大学工学院,山西太谷030801)

为了适应精准农业对精密播种机的发展要求,在阐述了地轮链传动系统和无级变速智能传动系统工作原理的基础上,针对精密播种机动力传动系统的技术现状,运用机械力学和运动学原理,分析了这些动力传动系统的不足,指出了提高其传动精度的研发方向:地轮链传动系统需要配置专用链轮组,并在提高地轮附着力的同时设法减少地轮负荷;智能传动系统除了需要提高开沟器前进速度的信息采集精度外,步进电机智能传动系统的电源问题和连杆脉动无级变速智能传动系统输出速度脉动幅度大等问题也需要研究解决。

精密播种机;动力;传动系统

精密播种机的大量应用已成为现代播种技术的主要体现,同时也是播种技术发展的主要方向[1-6]。精密播种机的第一功能是要有较高的精准性,即要按照精确的播量、间距和播深将种子和肥料分别埋到土壤里;第二功能是要有较宽的适应性,即要满足各类不同品种的作物在不同地区种植的播种要求[7]。精密播种机动力传动系统的功能,是在提供排种动力、排肥动力的同时,实现排种速度、排肥速度与开沟器前进速度同步。因此,精密播种机动力传动系统传动精度的提高,必将是精密播种机满足精准农业要求的关键技术之一。目前,精密播种机上广泛应用的动力传动系统仍然是传统的地轮链传动系统,无级变速智能传动系统尚处在研发完善阶段,应用很少。分析这些动力传动系统,弄清其发展趋势,对于提高其传动精度,研制经济、实用、高精度的精密播种机具有极其重要的意义。

1 地轮链传动系统

地轮链传动系统以其工作性能可靠、结构简单、制造成本低和使用成本低等特征优势而延用至今,是使用最多的一种传动系统。

1.1 地轮链传动系统工作原理

以山西农业大学工学院贺俊林等[8]研制的2BQY F-6A气压式硬茬精密播种机为例,地轮链传动系统由地轮、地轮轴上的主动链轮、排种器上的从动链轮、张紧链轮和链条等组成。

播种作业时,地轮在拖拉机的牵引下在地表土壤上向前滚动,地轮在绕地轮轴旋转的同时地轮上的主动链轮带动链条,链条带动排种器和施肥器中的旋转体旋转,种子在排种盘旋转过程中从排种器出来,经排种管和播种开沟器进入种沟,化肥由肥箱经外槽轮、排肥管排至化肥沟。

1.2 地轮链传动系统的问题分析

1.2.1 地轮滑移率高,应在提高地轮附着力的同时减小地轮的负荷 播种机作业过程中,排种器和排肥器的动力来源于地轮与地表之间的附着力,如果地轮滑移率增大,播种质量必然下降。据“旱地谷物可持续机械化生产体系的研究”课题组在不同秸秆覆盖量条件下免耕播种机作业测试[9],采用外廓为平面的单地轮传动结构,地轮的滑移率高达40%左右[10]。

图1所示,O是地轮中心点,O′是地轮和地表土壤的接触面中心点,F1是拖拉机对地轮的牵引力,G是播种机对地轮的铅垂压力,F2是地表土壤对地轮的铅垂支撑力,F3是地表土壤对地轮的切向作用力,M是来自链传动的负荷。由滚动动力学原理可知,纯滚动情况下,地轮的瞬时转动中心为O′,此时有:

在实际播种操作中,由于受地表土壤坚实度、平整度、土壤含水量、播种机前进速度和地表覆盖物等因素影响,经常会出现F3在临界值上下波动的情况,地轮经常处于滚动兼滑动状态,甚至出现纯滑动的情况,导致地轮的转速波动、排种器的排种速度和排肥器的排肥速度时快时慢,种子在种沟里的分布和肥料在施肥沟里的分布不均。

为了保证地轮获得足够大的切向作用力F3,多数地轮周边增加了“人”字形抓地板[11],王次年等[12]在地轮上加装了六角星轮。在多行播种机上,为了防止某一个地轮滑移后出现漏播,采用了差速器与万向节结构[13],在两两播种单体之间由传动轴连接在一起。据“旱地谷物可持续机械化生产体系的研究”课题组在不同地表秸秆覆盖量条件下免耕播种机作业测试,采用地轮周边增加“人”字形抓地板和双地轮传动结构,地轮的滑移率仍有20%左右。

由公式(1)可知,减小地轮滑移率的途径有2个,一是提高地轮与地表之间的附着力,二是减小地轮的负荷M。一直以来,人们为了追求播种机结构简单、造价低,总是致力于前者,而忽视后者,诸如减小排种器和施肥器旋转阻力矩,减小传动轴旋转的摩擦阻力矩,将排种器和施肥器的驱动分置到2个独立的地轮链传动系统等等。

1.2.2 链轮组针对性差,可按照使用地主要作物配置专用链轮组 链传动结构简单,成本低,传动效率高达98%~99%[14]。但它是一种定速比传动,由于链轮组合提供的速度比有限,许多地区购买到播种机后发现种植作物要求的播量或株距与链轮组提供的不一致,只能按近似值播种。解决这一问题的有效的办法是,按播种机使用地区种植作物的精准播种要求,精确配置专用链轮组。

1.2.3 提高地表质量和驾驶员技术水平 在田间播种过程中,播种机地轮滑移率高的原因不仅仅是地轮本身的问题,还与地表质量和驾驶员的技术水平有关。如地表坑坑洼洼和高低起伏不平、地表土壤含水率、坚实度、覆盖物等分布不均以及驾驶员驾驶速度波动等因素都会导致地轮的滑移率升高。解决这个问题的有效办法是提高秸秆处理技术和驾驶员的技术水平。

2 无级变速智能传动系统

播种机动力的无级变速智能传动系统放弃了地轮动力源驱动,改用拖拉机电源或动力输出轴等作为动力源,并采用某些智能控制模块和无级变速器,实现排种器排种速度的无级变化,进而实现开沟器前进速度与排种器排种速度之间同步。迄今为止,播种机上应用开发研究的无级变速智能传动系统主要有:步进电机智能传动系统和连杆脉动无级变速器智能传动系统。

2.1 步进电机智能传动系统分析

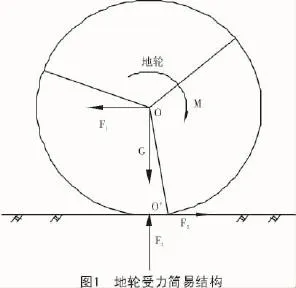

步进电机智能传动系统在拖拉机前轮上安装测速传感器并将测得的拖拉机前进速度传输给单片机,再采用电瓶电源驱动步进电机,按照实际播量要求调整步进电机的转速,进而调节排种器排种速度和施肥器施肥速度。

2.1.1 步进电机智能传动系统工作原理 从图2可以看出,步进电机智能传动系统由传感器检测单元、单片机智能控制单元、人机对话单元和步进电机等组成[15]。

作业前,人机对话装置将播种量或间距参数、排种盘的结构信息等直接进行设置后传输给单片机。作业时,通过安装在拖拉机前轮的转速传感器得到拖拉机的前进速度后传输给单片机,单片机按照预先设置的控制算法将拖拉机的前进速度、作物播种量等参数进行处理计算,得到排种轴的旋转速度,通过外围电路将控制信号传给步进电机驱动器,步进电机驱动器通过改变接收到的脉冲信号频率来控制步进电机的输出转速,从而实现拖拉机前进速度与排种盘旋转速度的同步。

2.1.2 步进电机智能传动系统的问题分析

2.1.2.1 开沟器前进速度失真,需要研发更加精确的开沟器前进速度采集技术 在播种作业过程中,当拖拉机的前进速度发生改变时,单片机就会将来自拖拉机前轮的速度信息处理后向步进电机发送变频脉冲,此变频脉冲经步进电机驱动器的脉冲分配和功率驱动,控制步进电机的输出转速,进而实现排种器排种速度同步响应开沟器的前进速度。由于开沟器的前进速度间接地取自拖拉机前轮,与地轮链传动系统相比较,开沟器的前进速度和排种器排种速度同步程度虽然有所提高,但并不理想。这是因为:一方面,拖拉机的驱动方式一般为后轮驱动,前轮只是作为导向轮,其轮胎上一般只有防止侧滑的环形沟槽,并没有设置防止平滑的附着措施;另一方面,在实际的拖拉机播种作业时,前轮与地表的附着力受地表坑坑洼洼和高低起伏、地表覆盖物和土壤坚实度分布不均、拖拉机前进速度时快时慢等因素影响而波动。

由上述分析可知,拖拉机前轮在前进方向上出现滑移是必然的,在有秸秆覆盖的免耕播种情况下,这种滑移会更加严重。由于后轮与地表的接触面积和接触压力大,后轮轮胎表面又有防滑的“人”字形抓地花纹,后轮与地表的附着效果比前轮要好得多。如果将传感器从拖拉机的前轮改装在后轮上,尽管后轮可能出现打滑现象,但是后轮打滑的概率比前轮滑移的概率要小得多。当然,最好是研发一种能够直接获取开沟器前进速度的信息采集技术。

2.1.2.2 拖拉机原有电源不能满足系统需求,需要研发相应的配套电源 步进电机智能传动系统的动力来自外接电瓶电源,拖拉机原有发电机和蓄电池不能满足步进电机的需求。这是因为排种作业功耗大,播种作业过程中需要经常停止播种作业给蓄电池充电[16];步进电机的额定电压与拖拉机原有发电机和电瓶电压不一致。

2.2 连杆脉动无级变速器智能传动系统

连杆脉动无级变速器智能传动系统将连杆脉动无级变速器引入排种动力驱动系统,实现了作物株距变化的连续性;且连杆脉动无级变速器安装在排种器与拖拉机的动力输出轴之间,排种器的动力来源来自拖拉机,无需再接外接电瓶电源,使结构得到简化,增强了实用性,节省了成本;利用速度传感器信息系统和智能控制模块,实现了播种作业的自动化。

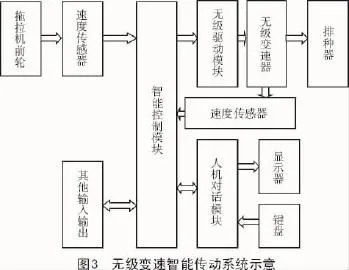

2.2.1 连杆脉动无级变速器智能传动系统工作原理 由图3可知,连杆脉动无级变速器智能传动系统由人机对话模块、速度传感器等数据采集模块、智能控制模块、连杆脉动无级变速驱动模块和连杆脉动无级变速器等组成。

作业时,拖拉机的后动力输出轴提供无级调速模块的动力,无级调速模块驱动播种部件的运行。作业时,利用拖拉机前轮处的旋转编码器采集拖拉机作业速度并传递给智能控制模块,利用排种轴上的旋转编码器采集排种轴的旋转速度并传递给智能控制模块,利用键盘显示模块将作物所需要的株距等参数以及排种盘的结构信息等传输给智能控制模块。智能控制模块通过预先设定的算法经过一系列比较计算后,将结果传递给无级变速驱动模块,控制无级变速器输出速度,达到无论拖拉机的作业速度怎么变化,播种量(或间距)都可以保持预先设定恒定值的效果,实现精量播种,提高作物的产量。

2.2.2 连杆脉动无级变速器智能传动系统的问题分析

2.2.2.1 开沟器前进速度失真,需要研发更加精确的开沟器前进速度采集技术 其与2.12相同,不再赘述。

2.2.2.2 曲柄摇杆式三项脉动无级变速器脉动幅度大,可采用曲柄双摇杆机构 连杆脉动无级变速器结构紧凑,加工方便,传动可靠,调速方便,变速范围宽,转速可以为零,在汽车和工程机械等行业应用广泛[17-18]。以山西农业大学工学院王玉顺等开发的曲柄摇杆式三项脉动无级变速器[19]为例,曲柄摇杆脉动式无级变速器的输入轴为曲柄,曲柄做匀速旋转运动,输出轴为摇杆,摇杆做往复摆动,摇杆上安装超越离合器,过滤掉输出轴顺时针或者逆时针的输出转速,使得输出轴只输出一个方向的旋转速度,平行安装3组曲柄摇杆,安装在摇杆上的超越离合器使得输出轴只输出一个方向速度大于某一数值的旋转速度。改变曲柄摇杆架构曲柄的尺寸,摇杆的摆角及输出的平均转速改变,曲柄尺寸可以实现连续改变,输出轴的平均速度实现连续改变,从而实现无级变速。

图4是曲柄摇杆式三项脉动无级变速器的输出转速曲线图,它是由3个相位差为120°的3个曲柄摇杆、单向离合器、调速器组合而成,图中线条

1,2,3分别为每一相曲柄摇杆机构的的摇杆转速曲线。就单相而言,横坐标之下部分是超越离合器滤去部分。就三相而言,横坐标之上两两摇杆转速曲线之间形成的交叉点是其中速度上升相驱动输出轴旋转的起始速度,横坐标上方交点连线之上的连续曲线是输出轴的输出速度曲线,交点连线之下的连续曲线是通过超越离合器滤去的部分。从图4可以看出,当拖拉机动力输出轴的转速和排种盘的转速都比较小时,曲柄摇杆式三项脉动无级变速器的输出速度脉动幅度相对较大,直接影响种子在种沟的均匀度,这就需要设法减小曲柄摇杆式三项脉动无级变速器输出转速的脉动幅度。如采用双摇杆在正反2个行程分别实现运动输出[20],就能有效减小输出轴输出速度的脉动幅度。

3 结论

地轮链传动系统结构简单,制造成本和使用成本都比较低。为了提高该系统的工作质量,一方面,需要通过增加地轮本身的附着力和减小地轮负载来降低地轮的滑移率;另一方面,需要针对性地配置精确的专用链轮组以提高排种盘转速的精准度。此外,还需要提高地表质量和驾驶员的技术水平。

不论采取何种措施,地轮滑移问题只能是做到相对改善,链轮组合定比传动本身就决定了播种机播种质量不稳定。无级变速智能传动系统彻底放弃了地轮链传动,改用电源或动力输出轴作为排种和施肥的动力,无级变速器实现了排种速度和施肥速度的无级调整,传感器和智能控制模块实现了拖拉机前进速度和排种速度、施肥速度精确同步的自动化。目前,这种技术还存在许多局限性,诸如步进电机的电源问题、脉动连杆无级变速器输出轴的输出速度脉动幅度大等问题。随着农业经济水平的提高和精准农业技术的发展,无级变速智能传动系统技术将会日趋完善,并得到广泛应用。

播种机的精准性要求是排种速度和施肥速度与开沟器的前进速度任何时候都必须保持同步,可现在的步进电机智能传动系统和脉动连杆无级变速智能传动系统,都是用拖拉机的前轮转速间接地取代开沟器的前进速度,而拖拉机前轮的滑移又在所难免。考虑到拖拉机的后轮滑移率小于前轮,建议将传感器安装在后轮,最好是开发一种能够直接采集开沟器前进速度的信息技术。

[1]王传鹏,何瑞银.基于单片机的精密排种器性能检测装置的研究[J].科学技术与工程,2011,11(33):8299-8302.

[2]赵丽平,那晓雁.精密排种器的研发现状[J].农业科技与装备,2014(6):30-31.

[3]陈立东,何堤.论精密排种器的现状及发展方向 [J].农机化研究,2006(4):16-18.

[4]李洪昌,高芳,赵湛,等.国内外精密排种器研究现状与发展趋势[J].中国农机化学报,2014(2):12-16,56.

[5]廖庆喜,黄海东,吴福通.我国玉米精密播种机械化的现状与发展趋势[J].农业装备技术,2006(1):4-7.

[6]张喜瑞,董佑福.我国玉米收获机械化的现状与发展趋势[J].农机推广与安全:综合版,2006(5):10-12.

[7]康丽梅,王晓伟,林静.精密播种机发展现状与前景分析[J].农业机械化与电气化,2003(1):27-28.

[8]贺俊林,崔清亮.2BQYF-6A气压式硬茬精密播种机[R].太谷:山西农业大学,1999.

[9]高玉璐.免耕播种机地轮滑移现象的研究[D].北京:中国农业大学,2001.

[10]Karayel D.Performance of a modified precision vacuum seeder for no-tillage sowing of maize and soybean[J].Soil and Tillage Research,2009,104:121-125.

[11]郑德聪,高昌珍.2BSY-2型施水播种机[R].太谷:山西农业大学,2003.

[12]王次年,夏连明,张绪凤.免耕播种防滑地轮的设计与研究[J].农机化研究,2012(1):139-145.

[13]中国网络电视台农广天地栏目组.夏玉米机械式精密播种机使用与调整[EB/OL].[2015-01-12].http://www.cyone.com.cn.

[14]中国农业机械化研究院.实用机械设计手册[M].北京:中国农业机械出版社,1985.

[15]王传鹏.基于单片机的播量控制装置的研究[D].南京:南京农业大学,2012.

[16]赵立新,张业民,宋吾力.无级调速技术在播种机中的改进应用[J].计算机系统应用,2014,23(6):250-254.

[17]朱宇,刘开昌.脉动式无级变速器的研究及发展现状[J].包装与食品机械,2003,21(5):11-14.

[18]杜力,李琳.脉动式机械无级变速器结构参数的设计[J].渝州大学学报:自然科学版,2002,19(1):21-26.

[19]徐彦兰,王玉顺.曲柄摇杆式脉动无级变速器的机构参数优化[J].山西农业大学学报:自然科学版,2010,30(4):363-370.

[20]林军,任亨斌,黄茂林.双输出脉动发生机构的运动规律求解[J].西南石油学院学报,2002,24(2):63-64.

Analysis on the Existing Problems of Precision Seeding Power Transmission System

GAOYixiu,ZHENGDecong

(College ofEngineering,Shanxi Agricultural University,Taigu 030801,China)

To adapt to the development requirements ofprecision agriculture on precision seeding machine,this paper based on elaborating the wheel chain transmission system and the intelligence stepless variable speed drive system on the working principle,accordingtothe present situation oftechnologyofprecision seedingpower transmission system,used the principle ofmechanical mechanics and kinematics,analysed the shortcomings of the power transmission system,and pointed out the research development direction of improveingthese systemtransmission precision.Wheel chain transmission systemneed toconfigure the specialized sprocket group,and improve the adhesion of wheel while trying to reduce the wheel load.In addition to the need to improve information acquisition precision of colter boot forward velocity,many problems of intelligent drive system need to be solved,including power supply problems of intelligent stepper motor drive systemand bigoutput speed pulstion amplitude ofintelligent connectingrod pulsingstepless drive system,etc.

precision seedingmachine;power;transmission system

S223.2+3

A

1002-2481(2016)06-0843-05

10.3969/j.issn.1002-2481.2016.06.31

2016-01-19

山西省科技攻关重大专项(20090311043)

高益秀(1989-),女,山西临县人,在读硕士,研究方向:农业机械设计。郑德聪为通信作者。