广州地铁1号线A2、A3型车受电弓碳滑板裂纹分析

傅 骏

(广州地铁运营事业总部一中心,广东广州510310)

广州地铁1号线A2、A3型车受电弓碳滑板裂纹分析

傅 骏

(广州地铁运营事业总部一中心,广东广州510310)

首先通过对广州地铁1号线A2、A3型车受电弓碳滑板裂纹进行宏观特征分析,再利用ansys workbench平台仿真计算、扫描电子显微镜观察方法进一步分析裂纹影响因素,最终判断受电弓碳滑板裂纹产生的原因,并提出改善措施。

地铁车辆;受电弓;碳滑板;裂纹;腐蚀疲劳

0 概述

广州地铁1号线A2、A3型车受电弓是由德国STEMMANN公司生产,自2006年开始运用至今约9年。2010年开始,该型受电弓碳滑板在检修时发现裂纹,2013年裂纹情况频繁出现,但同型号碳滑板在8号线检修时一直无类似裂纹。1号线车辆在试用其他品牌、批次的碳滑板后仍然发现裂纹,有裂纹的碳滑板碳层磨耗形状、磨耗率均与其他滑板无明显差别。碳滑板为列车弓网接触受力关键部件,裂纹隐患发展可能最终导致弓网事故,故须深入分析其原因并采取整改措施。

1 裂纹宏观特征分析

1.1 裂纹源位置

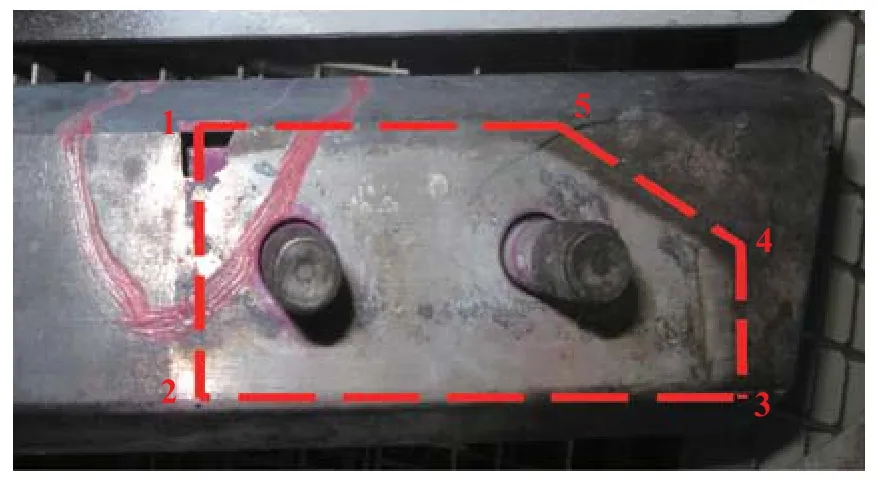

通过对大量有裂纹的碳滑板的观察发现,铝托架全部存在裂纹而碳层并非全部出现裂纹,说明裂纹是由铝托架扩展至碳层的,即裂纹源是在铝托架上。而铝托架上腐蚀最严重且伴随裂纹出现的位置均为底面螺栓靠滑板中心一侧,且该位置附近裂纹宽度比侧面大,因此,判断此处应是裂纹源。以滑板一侧末端为例,裂纹源位置见图1所示的1点或2点附近。

图1 裂纹源位置图

1.2 断裂类型

由于碳滑板安装时碳层在上,铝托架在下(以重力方向为下),在弓网配合方式下,铝托架向下产生形变,使得其主要在长度方向上受拉应力。如图1所示,裂纹源处扩展方向基本垂直于碳滑板长度方向,即垂直于拉应力方向,裂纹应为张开型裂纹。裂纹附近材质无明显变形或冲击产生的损伤,断裂瞬间应属于脆性断裂。

1.3 裂纹影响主要因素

由于长度方向为主要受力方向,且裂纹源位置呈规律性出现,裂纹的产生应与铝托架此处应力有一定关系。从腐蚀程度看,碳滑板长度方向要严重于宽度方向,即图1中1、2点之间腐蚀严重程度大于3~5点之间。由于裂纹源附近为腐蚀最严重位置,推断该裂纹的产生与腐蚀也有关系。

2 裂纹影响因素分析

针对铝托架应力及腐蚀因素,分别采用有限元分析及扫描电子显微镜观察的方式开展分析,详细如下。

2.1 铝托架有限元应力分析

碳滑板所受应力来源于弓网接触力,利用计算机软件 ansys workbench 可模拟1号线列车受电弓碳滑板铝托架运用时应力情况(参数来源于正线实际测量),并对比8号线的试验数据,可分析断裂产生与应力的关系。

2.1.1 1号线列车受电弓铝托架应力分析

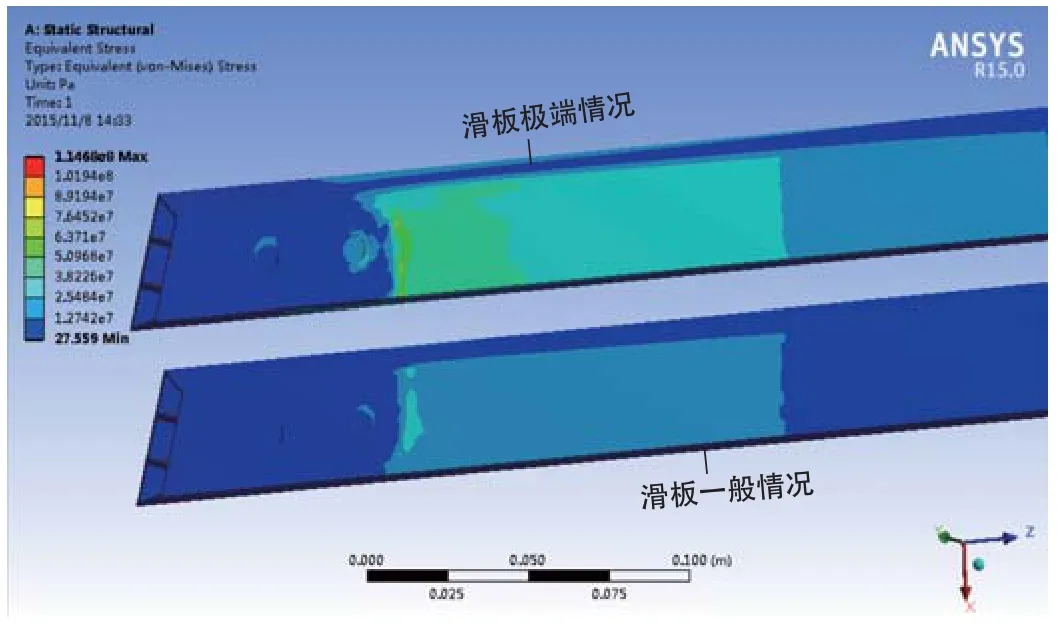

由于弓头为横向、纵向对称结构,选取1/4的碳滑板及托架的组合进行建模可代表实际情况。由于弓头无阻尼装置,分析瞬时受力情况可利用静力学模型。由于碳滑板中部是弓网匹配运用的平均位置,观察在中部加载的应力更具有参考意义。铝托架材质选用已知 MY 品牌碳滑板参数:铝牌号6063A、密度2.7 g/m3、泊松比0.3、杨氏模量70000。将接触导线与碳滑板接触面近似算为1 mm 宽,由于滑板宽35 mm,即每条滑板接触面积约为35 mm2。取实测压力最大值173.2 N 进行计算,以1条滑板承受1/4压力为一般情况,1条滑板承受1/2压力为极端情况(A2、A3型车弓头为4弓联动,实测中未发现弓头单侧压力为0的情况,故单侧弓头的1条滑板最多承受1/2接触压力),模拟铝托架底部应力分布情况如图2所示。

图2 一般与极端情况下铝托架底部应力分布对比

查阅铝合金性能资料得知:6063A(铝托架)屈服强度约160 MPa,安全系数通常取1.5~2.5,即材质许用应力在64~106.7 MPa 范围。从应力分布图可知,虽然裂纹源位置附近应力较为集中,但即使在极端情况下,滑板铝托架底部应力最大区域的数值也在76~89 MPa 范围内,离许用应力上限还有较大余量。

2.1.2 1号线与8号线列车受电弓铝托架应力对比

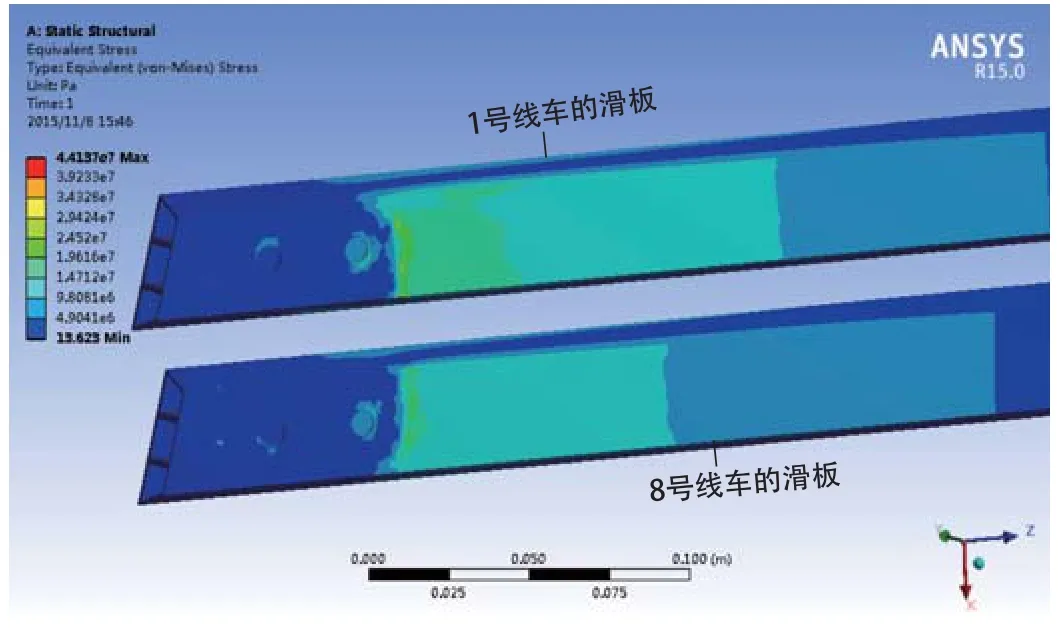

1号线的弓网平均接触力范围是大于8号线的,在同样的模型中,选取1号线弓网平均接触力最大值134 N,及8号线弓网平均接触力最小值111 N 进行对比计算,可体现出1号线、8号线车辆实际运用时两者碳滑板铝托架底部应力分布普遍情况,对比如图3所示。

图3 1号线、8号线列车受电弓铝托架应力对比

从图3应力分布图可知,1号线、8号线列车受电弓滑板裂纹源附近的应力集中情况相差不大。

2.2 断口微观分析

2.2.1 腐蚀产物

利用扫描电子显微镜对样品断口进行能谱分析,发现腐蚀产物仅为氧化铝,腐蚀程度随裂纹深度增加而减弱。在样品材质分析中未见其他腐蚀型元素超出工业铝合金的要求范围。以上说明腐蚀过程是由外向内进行,并非材质本身问题导致。

2.2.2 断口特征

在3份送检样品中的2份断口处发现有略呈弯曲并几乎平行的沟槽状花样,具有规则间距且几乎与裂纹扩展方向垂直,符合疲劳条带特征描述。疲劳条带是疲劳断口最典型的微观特征。

3 断裂失效分析

根据裂纹宏观特征、裂纹影响因素分析,对比资料,可确定裂纹种类。结合碳滑板实际运用情况,可推理出裂纹产生的过程。

3.1 裂纹种类

由于在极端条件下许用应力尚有较大余量,以及8号线列车受电弓碳滑板在此应力运用条件下无类似裂纹的情况,可知1号线列车受电弓碳滑板所受应力不足以使得铝托架产生裂纹,排除接触力单独作用使滑板产生裂纹的可能性。而根据微观分析,腐蚀及疲劳确实存在,裂纹应是应力与环境共同作用下导致。

金属在环境下发生失效的主要种类有应力腐蚀、腐蚀疲劳、氢脆、蠕变断裂。由断口宏观特征可排除蠕变断裂,且断口处未发现氢含量超标,可排除氢脆。应力腐蚀发生在静态力作用下,且需要特定的环境与金属的组合(工业铝合金在大气环境中产生应力腐蚀需要硫化氢或砷和锑化合物),而碳滑板在运用时与接触网为动态配合,且在微观分析未发现对应杂质,故应力腐蚀也不可能。腐蚀疲劳出现在交变应力下,且没有特定的腐蚀介质限制。综上所述,并结合裂纹影响因素分析情况,得出断裂失效的原因是腐蚀疲劳。

3.2 裂纹产生过程

对比1号线、8号线的测试数据发现:1号线上行冲击点数量比8号线多出约25%,8号线冲击最大值比1号线最大值略高,但个数较少。由于碳滑板与接触网为动态接触,其所受应力实际为交变应力。无论是垂向或是水平冲击都会使得铝托架在弯曲方向上承受更多应力。冲击点较多说明1号线列车受电弓碳滑板承受的交变应力频率较高,即疲劳循环次数较多。由于更高频率的交变应力引起了更高频率的材质形变以及与弓头托架接触挤压作用,此处的氧化膜被破坏的程度也更严重,容易使得腐蚀介质侵入材质。在腐蚀介质与交变应力共同作用下,1号线列车受电弓碳滑板铝托架最终发生断裂。虽然8号线的冲击强度略高于1号线,但由于冲击次数有限而不足以产生裂纹。实际上,8号线列车换下的碳滑板(运用已达到6个月)底面腐蚀分布情况与1号线类似,但没有1号线严重。

4 改善措施

由于受电弓碳滑板裂纹的产生主要涉及材质疲劳强度、环境介质、受力情况3个方面,针对性改善措施可从以下几个方面考虑。

(1)材质设计。可采用耐腐蚀材料或疲劳强度更高材质,或在表面增加保护层,进行表面处理。

(2)运用环境。可针对材质腐蚀情况添加缓蚀剂或进行电化学保护。

(3)运用条件。减小正线冲击频率或冲击能量。

由于弓网运用在高速、大气的环境条件下,受弓头结构限制在此方向实现较为困难。受目前接触网改造以及 A2、A3型车受电弓换型项目影响,弓网接触造成的冲击频率短期内很难减小。通过调整接触网参数减小冲击是可行的,但非车辆专业方面措施,这里不详细展开叙述。理论上说,降低受电弓接触力也能达到减弱冲击的效果,但1号线曾进行试验,发现拉弧现象增多,又将带来司机正线判断的新问题,所以,在运用环境方面改进也有实际操作的困难。由于在碳滑板底板位置已试验过采用导电膏(有一定防腐蚀作用,但仍然出现裂纹),综合考虑选择了从材质设计方向着手,使用强度性能更优的铝托架材质的碳滑板进行装车试验。目前已装车超过80天,运营里程超过2.5万km,装车情况良好,预计可有效降低其裂纹发生数量。

[1] 涂建国,胡海丽,黄凤,等. 受电弓拉杆断裂原因分析[J]. 热处理技术与装备,2014,35(5):30-33.

[2] 机械设计手册编委会. 机械设计手册(失效分析和故障诊断)[M]. 北京:机械工业出版社,2007.

责任编辑 冒一平

Analysis on Cracks of Pantograph Carbon Skateboard of A2/A3Type Vehicles on Guangzhou Metro Line1

Fu Jun

Based on the analysis of macroscopic characteristics of pantograph carbon skateboard cracks of vehicles A2/A3on Guangzhou metro line1, further using the Ansys Workbench simulation platform, scanning electron microscopy method for detailed analysis of crack influence factors, the paper discuses the reason identified causing pantograph carbon skateboard cracks in the final chapter, and puts forward the improvement measures.

metro vehicles, pantograph, carbon skateboard, crack, corrosion fatigue

U264.3+4

2016-03-06

傅骏(1986—),男,工程师