优化泵上掺水稠油井工作参数实现增产降耗

石志香 蔡峰科 祁胜蔡 赵华 (中国石化胜利油田分公司孤东采油厂)

优化泵上掺水稠油井工作参数实现增产降耗

石志香 蔡峰科 祁胜蔡 赵华 (中国石化胜利油田分公司孤东采油厂)

泵上掺水稠油井掺水工艺因具有投入低,产出高,生产过程稳定,不影响泵效,不污染地层的特点,较广泛用于油田区块上。通过对孤东油田九区稠油区块的48口泵上掺水井进行调查分析,由于掺水工作参数不合理及工艺技术和管理方面的因素造成的稠油井含水上升快,日产油水平下降,光杆腐蚀严重,堵塞管线被迫停井等掺水效果差的有32井次,影响正常生产。针对影响泵上掺水稠油井开发的主要因素,注采管理401站技术、管理人员和岗位工人提出并实施了“优化泵上掺水稠油井工作参数,改善开发效果的对策”,制定了针对性改进措施,取得了较好的增产降耗效果。到2015年12月底,累计增油1850 t,累计节省掺水量2.3× 104m3,取得直接经济效益54.38万元。

泵上掺水;稠油井;工作参数;增产降耗;

1 基本概况

孤东九区稠油含油面积1.2 km2,地质储量357× 104t,油层为正韵律河流相沉积,油层平均埋深1360 m,含油饱和度55%,油层温度60~65℃,地面原油相对密度0.9755,黏度1500~6000 mPa·s,原油拐点温度68℃,靠常规开采难度大,一般采用注汽吞吐和蒸汽驱开发。自1999年以来,成本较低,现场管理较为方便的新工艺——泵上掺水工艺在九区稠油的开发中得到了广泛应用。

泵上掺水稠油井与普通油井相比,在抽油泵上部使用封隔器隔开,使掺入水与稠油在泵上混合,与油一起抽出井口,通过降低稠油黏度,改善高黏度原油的流动性,既降低了抽油杆的黏滞阻力,又降低了井口回压,从而改善开发效果[1]。该工艺具有投入低,产出高,不污染地层、不影响泵效、占井周期短、生产过程稳定的优势,为提高稠油油藏经济效益的工艺方法。目前,九区开井56口,其中泵上掺水稠油井48口,日产液428 t,日产油186 t。

2 泵上掺水稠油井工作参数不合理

泵上掺水稠油井在生产过程中,掺水参数的调整与单井的日产油水平有着直接的关系,关系到能否较好地发挥地层产能[2]。从现场的效果分析来看,由于掺水参数不合理导致含水上升快,日产油水平下降,光杆腐蚀严重,堵塞管线被迫停井等现象,严重地影响了九区稠油的综合开发效果。

2015年年初,注采管理401站技术、管理人员和岗位工人对提供掺水、加温、加压、加温加压的污水与单井的日产液混合等工艺流程的各个环节进行了认真调查。调查表明,九区的48口泵上掺水稠油井中,由于掺水工作参数不合理及工艺技术和管理方面的因素造成的油井含水上升快,日产油水平下降,光杆腐蚀严重,堵塞管线被迫停井等掺水效果差的有32井次。

2.1掺水温度

掺水温度不合适,油井原油温度与黏度成反比,掺水温度低无法起到降黏作用,温度过高又造成耗能偏高[3]。

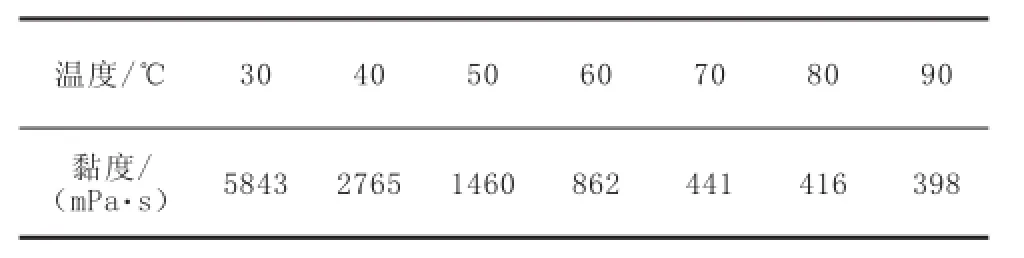

稠油的黏度对温度的敏感性很强。随着温度的升高,原油黏度将显著下降,反之,则显著上升。笔者对不同温度下九区稠油的黏度变化进行了室内试验并绘制了温度-黏度曲线(表1、图1)。

表1 九区稠油黏度-温度数据

图1 九区稠油温度—黏度曲线

从九区原油黏温曲线上看,九区稠油的拐点温度为68℃,温度低于拐点,温度每升高10℃,黏度约降低一半;超过拐点温度后,随着温度的升高,黏度则变化不大。因此,掺水温度对掺水效果影响大,过低会导致稠油黏度的异常变化,影响稠油的流动性能,温度过高又造成掺水耗能增加。从九区掺水工艺流程看,九区掺水站有3台加热炉,经过加热温度可达到75℃,加压输送至计量站后又经过再次加热温度可达到85℃。而到达单井后,较近的单井可达到76℃,而较远的井,掺水温度只有45℃,造成掺水效果变化较差,掺水温度低的井出现杆缓下、断杆、堵管线现象明显增多。因此,掺水温度不合适是造成稠油开发效果不佳的因素之一。

2.2掺水量

掺水量不合适,掺水量多导致含水上升,掺水量少易出现光杆缓下、堵管线等现象,甚至造成躺井,采油时率下降。

2015年1月5日至12日,连续7 d在R3N11井上做试验,4次调节掺水量,并跟踪录取资料(表2),证实掺水量对该井影响较大。

表2 掺水量对单井日产油影响调查

从表2可以看出,该井掺水量在20m3/d时,日产油能力达到最大化;因此,掺水量的大小与单井的日产油水平有着直接的关系。掺水量过大,对油井产生压液、压油现象,造成单井的混合液量、混合含水上升,油量下降;而掺水量过小,又造成回压升高,光杆缓下的现象,影响油井的正常生产。通过对其他井进行验证得出相同结论,并发现同一油井不同生产阶段对掺水量的需求也不同,故掺水量是否合理直接影响泵上掺水稠油井开发的效果。

由于泵上掺水稠油井工作参数不合理,造成堵管线、油井停井、躺井等,影响油井正常生产,导致躺井率高,采油时率下降,给安全生产带来不利影响。

3 优化泵上掺水稠油井工作参数的措施

针对影响泵上掺水稠油井开发的主要因素,注采管理401站技术、管理人员和岗位工人提出并实施了“优化泵上掺水稠油井工作参数,改善开发效果的对策”,制定了针对性改进措施。

3.1控制掺水温度

根据九区稠油黏度-温度曲线,68℃为九区稠油的拐点温度,即为最合适的掺水温度。为确保每口单井都尽可能调整到合适的掺水温度,经过负荷计算,对加热炉投用位置和能力进行重新配置,于2015年1月中旬对掺水工艺流程进行改造,停运掺水站的1台加热炉,并在较远的8口单井上设单井加热炉(图2)。

图2 改进后掺水工艺流程

从改造后的掺水工艺流程看,九区掺水站的2台加热炉,经加热后温度达到60℃,单井加热炉加压到达计量站经过再次加热达到75℃,到达较近的单井温度达到69℃,较远的单井经过单井加热炉的再次加热也达72℃;从而保证了每口单井的掺水温度都达到(70±2)℃,并将其作为各班组强令性指令执行,使原来处于拐点温度以下的18口掺水温度均达到拐点温度以上,使原来6口超过75℃以上的井调整到(70±2)℃,确保了井口掺水温度全部达到拐点温度以上,保证掺水井的正常生产,实现了经济高效掺水。

3.2 合适的单井掺水量

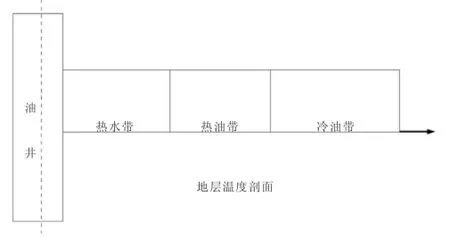

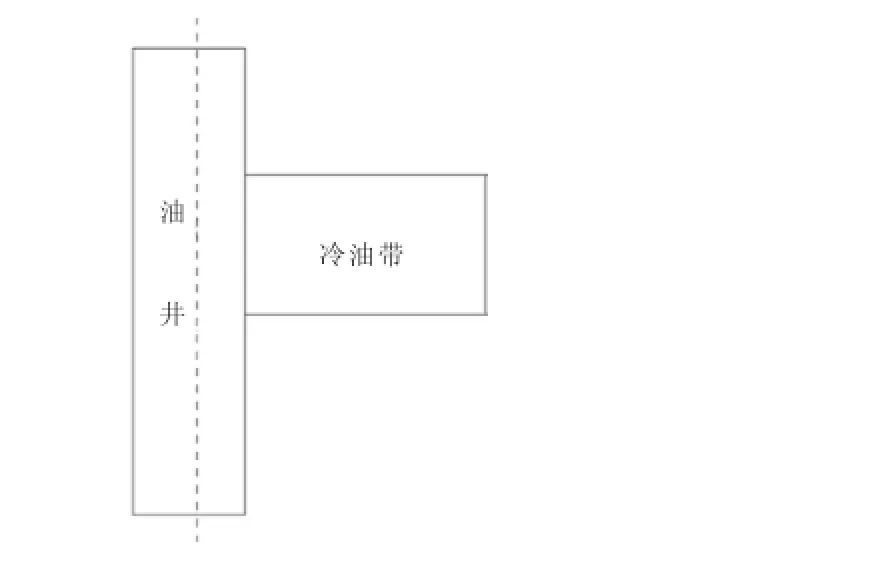

从调查统计中得知,同一油井不同生产阶段对掺水量的需求有较大差异。蒸汽吞吐井焖井一段时间后,其油层剖面可分为热水带、热油带、冷油带(图3)。

图3 焖井后油层剖面示意图

随着稠油井吞吐周期的递增,稠油井注汽下泵开抽后排水阶段延长,产水量增加,峰值采油阶段缩短,产油量下降,衰减采油阶段延长,产油量增加。因此,采取了结合单井井况分阶段合理调节掺水量,分3个阶段进行掺水量的优化,摸索出合适的单井掺水量。

1)注汽下泵后开抽阶段。开井生产阶段,由于热水带中基本上是水,生产初期表现为出水而不出油;因此,只需开井前,选用较大排量的水进行反洗井,待井筒内的死油完全替出后开井生产。此时主要是排水阶段,不需要掺水生产,待油井出完水后再掺水生产。

2)含水下降,产油量上升及峰值采油阶段。排水阶段结束后,热水带即消失,油层里只有热油带和冷油带(图4)。出油初期,考虑到主要是热油带出油,温度较高,采用地面掺水伴输即可。随着流体的产出,带出部分热量,温度逐渐降低,含水逐渐下降,此时应采用泵上掺水生产。

图4 油层剖面示意图

为了寻求合适的掺水量,进行了掺水调节试验,摸索出最合理的掺水量。掺水量越大,循环量越大,混合液的温度越高,但同时会增加运行成本。在保证高黏度原油正常生产的前提下尽可能的小。在5口井上进行试验,摸索出单井最佳掺水量。试验中发现掺水量与产量直接相关(表3),掺水量合理可最大限度地发挥地层产能,提高日产水平。

表3 掺水量与产量对应

经过反复的试验总结,得出了合理的掺水量经验公式,即

式中:Q——掺水量,m3/d;

μ——原油黏度,mPa·s。

3)采油量衰减阶段随着热油带逐渐减小,主要是冷油带生产(图5)。

图5 油层剖面示意图

此阶段单井采油量逐渐衰减,单井的含水上升速度加快。此时要提高掺水温度,采取挤降黏剂等措施以单井掺水量的20%~25%逐渐下调掺水量,延缓含水的上升速度。

注采管理401站技术、管理人员和岗位工人,将优化泵上掺水稠油井工作参数的做法在九区稠油井上推广,并进行了规范管理,取得了较好的效果。

1)严格控制掺水温度在(70±2)℃范围内,纳入制度化管理,与班组达标升级管理挂钩。

2)因井制宜,确定合理的单井掺水量,建立单井掺水台帐,实现掺水效果最佳化。

3)根据掺水结构调整的实践,将其标准化,制定九区稠油开发掺水管理规范,形成制度化、规范化管理。

4 实施效果及效益评价

经过对泵上掺水稠油井工作参数的优化,九区稠油开发效果明显改善,稠油产量上升,掺水成本明显下降,且有效消除了冬季安全生产隐患。主要表现在以下5方面:

1)取得了良好的增油效果。工作参数优化后,由于杆断、杆缓下造成的躺井与优化前相比减少12口,油井产量由优化前的186 t/d上升到248 t/d,增油62 t/d,含水由原来的86.3%下降到79.6%,下降5.7百分点,累计增油1850 t。

2)有效降低了掺水量。九区掺水量由原来的1263 m3/d下降到1018 m3/d,降低了245 m3/d,有效降低了掺水成本。截至2015年12月底,累计节省掺水量2.3×104m3,实现了九区稠油井泵上掺水开发的增产增效。

3)降低了稠油井躺井率,提高了采油时率。泵上掺水稠油井躺井率由原来的8.4%下降到5.1%,降低了3.3百分点;采油时率由原来的94.5%提高到96.8%以上,提高了2.3百分点。

4)取得了较好的经济效益。增油、降本效果比较明显,稠油产量上升,掺水成本明显下降。累计增油1850 t,累计节约掺水量2.3×104m3,掺水成本由原来的1263 m3/d下降到1018 m3/d。目前掺水成本为3.6元/m3,扣除投入改造成本9.4万元,共取得经济效益54.38万元。

5)取得较好的社会效益。根据掺水工作参数调整的实践,将其标准化,制定了九区稠油开发掺水管理规范,形成制度化、规范化管理,使员工有了掺水操作规范,大大降低了职工的劳动强度;同时,消除了安全生产隐患。通过工艺改造、工作参数的调整,减少了堵管线、油井停井、躺井等现象及安全生产故障的发生,降低了油井躺井率,提高了生产时率,确保了原油生产的顺利进行。

[1]万仁溥,罗英俊.稠油热采工程技术[M].北京:石油工业出版社,1996:35-38.

[2]陈德春,薛建泉,孟红霞,等.稠油井油套环空泵上掺水降黏举升工艺[J].河南石油,2003,5(4):55-58.

[3]王文驭,李林祥,程天阁.泵上掺水技术在孤东油田稠油开采中的试验和应用[J].特种油气藏,2000,4(2):30-36.

(编辑 王艳)

我国全面实施节能低碳认证认可制度

从国家认监委获悉,“十二五”时期,我国已全面建立实施节能低碳认证认可制度,截至2015年10月底,累计颁发各类节能低碳认证证书5.9万余张,比“十一五”末增长6倍。仅节能产品认证一项,2010年至2014年获证产品累计实现节能量折合标准煤1.83×108t,就减少二氧化碳排放4.57×108t。为我国积极应对气候变化、实现绿色低碳发展提供了有力支撑。

我国按照国际通行规则建立了节能低碳认证认可制度,形成了包括节能产品认证、低碳产品认证、森林认证、能源管理体系认证、碳排放量审定核查以及相关合格评定机构认可在内,适应我国产业结构特点和节能减排目标需求的认证认可体系,并应用于碳排放权交易市场试点、低碳城市创建等项目,在低碳认证认可技术研发、制度建设、支撑国家政策目标、服务政府监管等方面走在国际前列。

联合国开发计划署官员评价,中国构建的碳排放和碳减排认证认可制度不仅适用于中国,对其他国家也颇具参考价值。我国通过开展节能低碳认证认可,显著提升了相关企业及产品的能效和减排效率,激发了企业应用节能减排先进管理技术的积极性,引导了绿色低碳生产和消费模式,增强了政府部门的政策调控和监管能力,促进了节能减排控制目标的落实,产生了巨大的社会经济和生态效益。截至2015年10月底,共颁发节能产品认证证书56740张、低碳产品认证证书981张、能源管理体系认证证书1373张,证书总数比上年同比增长10.5%。

来源:经济日报

10.3969/j.issn.2095-1493.2016.04.015

2015-12-03

石志香,高级工程师,1996年毕业于胜利油田技术学校(采油工程专业),从事油田开发技术工作,E-mail:shizhiaiang. slyt@sinopec.com,地址:山东省东营市孤东采油厂采油管理四区,257237。