丛式井一机双采抽油设备研究

谭智 (大庆油田有限责任公司第七采油厂)

丛式井一机双采抽油设备研究

谭智 (大庆油田有限责任公司第七采油厂)

随着大庆外围油田开发的不断深入,受限于地理条件和投资成本,丛式井布井方式逐年多样化。丛式井一般采用游梁式抽油机,存在能耗高、效率低等问题。为减少丛式井生产中的能耗,降低一次性投资,开展丛式井一机双采工艺技术研究。采取控制系统驱动电动机运行,通过组合减速传动使抽油机的动力源和终端负载作换向运动,拖动抽油杆上下反复运行,2口井的抽油杆柱之间形成天平式的自平衡,相互不断地交换储存和释放势能的过程,实现了运行时的平衡,达到1台抽油设备同时抽汲2口油井目的。与游梁式抽油机相比,平均单井可减少投资6.8万元,综合节电率可达50%左右。一机双采设备可以有效降低油田开发成本,具有较好的节能效果。

丛式井;一机双采;抽油;设备

随着大庆外围油田开发的不断深入,受限于地理条件和投资成本,丛式井布井方式逐年多样化。据统计,大庆油田采油七厂现有丛式井450余口,丛式井一般采用游梁式抽油机,受限于自身结构,存在能耗高、效率低等问题。为降低丛式井在日常生产中的电量消耗,减少一次性投资,考虑利用丛式井在同一平台的条件,设计出一种适用于丛式井开采的一机双采抽油设备:通过1台电动机带动2口油井的杆柱交替上下运动,达到1台抽油机抽汲2口油井目的。

目前,一机双采抽油设备在国内还没有相对成熟的技术,需要研究和解决的技术问题还很多,如实现双井不同参数运行,单侧油井作业单侧油井正常运行,举升设备精确平衡等。如果完成丛式井一机双采抽油设备的研制,将具有良好的经济效益和广阔的应用前景。

1 设计思路

1.1总体结构

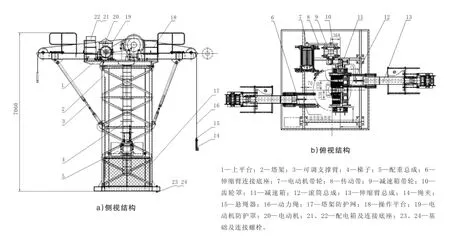

丛式井一机双采抽油设备采用“T”字形塔架框架设计,主要由塔架、电动机、减速箱、驱动轮、配重箱、配重导向轮、调节轮、底座等部分组成[1]。以永磁同步电动机为动力,变频器为控制,直接驱动滚筒。缠绕在滚筒上的钢丝绳通过导向轮的换向作用,带动光杆上下运行,在2口井载荷自平衡的条件下,实现1台抽油机同时抽汲2口油井。一机双采抽油设备设计额定悬点载荷80 kN,适用井距7~9 m(图1,图中单位是mm)。

1.2传动总成

动力通过电动机、齿轮传送带、传动总成、滚筒总成传递到钢丝绳悬绳器,对比于游梁式抽油机,采用滑动螺旋传动方式,具有传动比大、传动平稳、精度较高等特点,取消了四连杆机构,减少了能量损失;同时,采用齿轮带使电动机带动减速机构,从而减少打滑,提高皮带传动效率。

1.3电控装置

采用低转速永磁同步电动机与变频器组合的方式控制抽油机的运行,功率因数最高可达到0.95~1。与异步电动机相比,永磁同步电动机降低了线路和电网的能量损耗,实现冲速的无极调节,匀速运动时间长、速度低;同时,使抽油机运行过程中呈现慢—快—慢的速度变化,降低了惯性载荷和峰值电流,保护钢丝绳等设备,确保长期平稳运行。

1.4辅助主、次配重平衡

主配重用于2口井同时生产时的平衡微调,通过在上部箱体内添加重物,采用柔性连接方式进行传动,替代了常规抽油机曲柄回转离心力平衡,实现了精确平衡。次配重用于平衡单井作业时正常生产井的杆柱重量,保证在单井作业时另1口井在平衡状态下的正常生产。

图1 一机双采抽油设备结构示意图

1.5可调伸缩臂

可旋转60°,伸缩1m,实现不拆卸情况下的单井作业。

2 应用效果

2012年现场试验1台,截至目前已累计运行768 d。与安装前的2台游梁式抽油机相比,日节电136.6 kWh,有功节电率59.9%,年节电4.99×104kWh。

试验中,将1#井停止生产,将次配重悬挂于主配重上增加抽油机平衡配重,启动2#井一端正常生产;冲速2.3 min-1,冲程3 m,样机平稳运行2 d,单井上、下电流分别为1.2 A、2.5 A,实现了单侧油井作业单侧油井生产。

2014—2015年现场试验10台(22口井),与试验前游梁式抽油机进行对比,平均单井冲程由2.3 m调整到2.5 m、冲速由4.7 min-1调整到3.0 min-1,泵径由φ34 mm调整到φ36 mm,日产液由5.6 t下降到4.8 t,沉没度由176.3 m上升到198.8 m。试验后平均单井有功功率由3.86 kW下降到1.78 kW,日耗电由92.67 kWh下降到42.78 kWh,日节电49.89 kWh;百米吨液耗电由2.9 kWh下降到2.5 kWh,综合节电率达到56.81%;系统效率由9.3%提高到10.8%。

3 结论及认识

1)利用平台井井距近的特点,开展丛式井一机双采抽油设备研究;利用双井“自平衡”原理降低了抽油机的举升能耗。通过现场试验,实现1台抽油机抽汲2口油井,有功节电率是2台常规游梁式抽油机的60%左右。

2)该工艺在节电的同时,具备双井以不同生产参数运行、单井作业不影响另一口井生产、抽油机精确平衡、传动效率高等优势,适用于外围油田丛式井开采,具有较好的经济效益和广阔的应用前景。

3)该设备的水平伸缩臂、斜支撑臂在单井作业中仍存在水平伸缩臂调节难度大,需拆卸支撑臂等问题,为进一步提高技术适用性,将在下步研究攻关中进行改进。

[1]赵明礼.丛式井一机双采抽油设备研究与应用[J].内蒙古石油化工,2014(2):138-139.

10.3969/j.issn.2095-1493.2016.04.007

2015-12-02

(编辑 李发荣)

谭智,工程师,2006年毕业于大庆石油学院(油气储运工程专业),从事油田综合管理等工作,地址:黑龙江省大庆市大同区第七采油厂油田管理部,163517。