整体叶轮磨粒流抛光数值模拟研究

李俊烨,周立宾,张心明,尹延路,徐成宇

(长春理工大学 机电工程学院,长春 130022)

整体叶轮磨粒流抛光数值模拟研究

李俊烨,周立宾,张心明,尹延路,徐成宇

(长春理工大学 机电工程学院,长春 130022)

叶轮为航空发动机中的重要部件,其曲面特征会影响航空发动机的进气性,进而影响发动机的动力性。利用计算流体力学方法对磨粒流在不同磨料速度下抛光整体叶轮的加工过程进行了数值模拟,分析了静态压强、动态压强、湍动能、湍流强度和壁面剪切力对磨粒流抛光叶轮研抛作用。从数值云图可知,磨粒流研抛叶片时其顶端的抛光效果要好于其根端,且研抛速度越大,叶轮叶片的抛光效果越好,此研究成果可为利用磨粒流抛光整体叶轮提供了理论基础和技术支持。

整体叶轮;磨粒流;计算流体力学;数值模拟

0 引言

随着我国航空业的不断发展,飞机数量的不断增加,对航空叶轮的需求也在不断增加,同时由于航空叶轮的形状精度和表面质量影响着发动机的进气性能,所以对叶轮的超精密加工就变得越来越重要,但整体叶轮结构复杂,叶片扭曲大,间隔较小,这给整体叶轮的超精密抛光带来了困难,而磨粒流加工可以很好的对航空发动机叶片的表面进行光整、去毛刺加工[1]。

1 磨粒流抛光原理

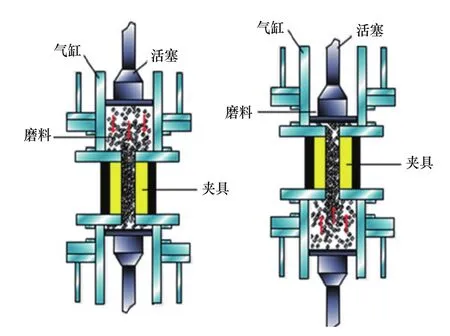

在磨粒流研磨抛光过程中,工件夹具和工件配合,形成了磨粒流抛光通道,通过外界压力的作用,将含有磨粒的黏弹性液态磨料压入加工通道中,磨料反复地对通道表面或边角(即零件的被加工表面)进行研磨,实现了抛光、倒圆角作用[2,3],以此来实现对加工表面的抛光、光整加工,磨粒流抛光,原理图如图1所示。

图1 磨粒流加工示意图

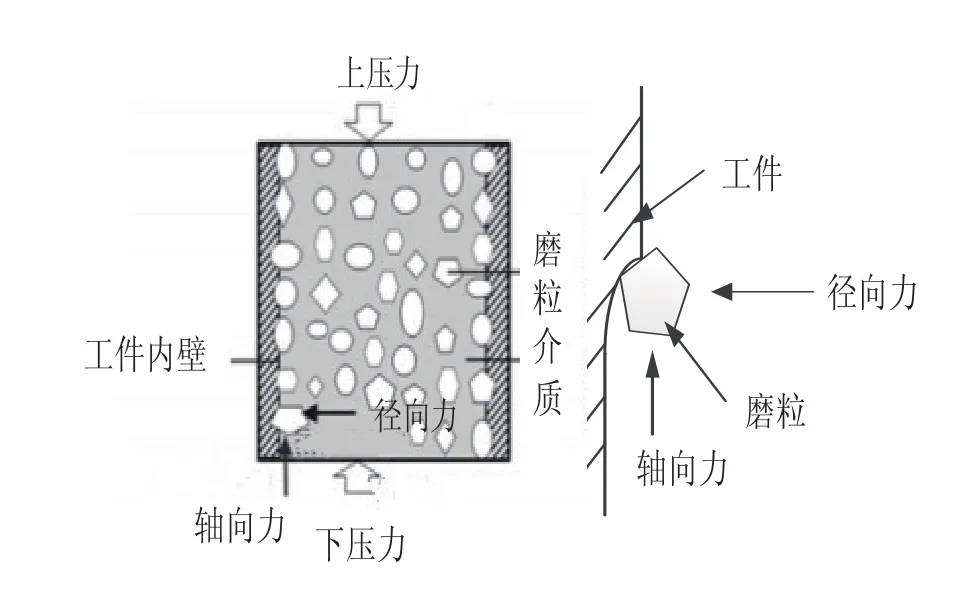

磨粒流抛光机理是把磨粒流加工介质内磨粒看作无数的切削刀具,利用磨粒的不规则坚硬棱角反复磨削加工介质所流经的零件被加工表面,从而实现零件表面的精加工[4]。由磨粒流微磨削抛光机理的研究可知,磨粒流微磨削加工通道内表面时主要是径向力和剪切应力的支配,磨粒介质受到载荷应力的支配,将不规则的硬质磨料颗粒压入待加工表面中,当产生相对滑动时,磨粒在加工通道内产生微磨削,使零件的表面材料脱落[5~7],其磨粒微磨削抛光机理图如图2所示。

图2 磨粒微磨削抛光机理示意图

2 仿真模型建立及参数设置

2.1 仿真模型建立

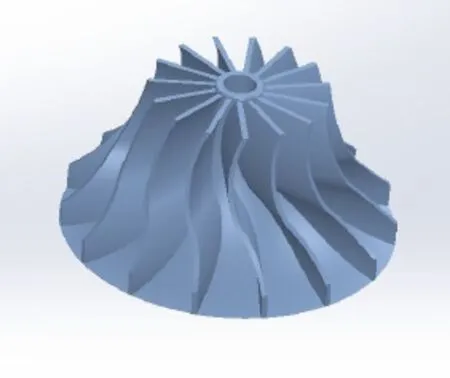

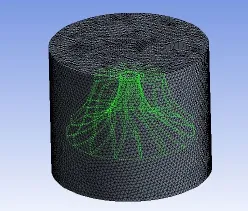

根据航空叶轮的相关技术要求,利用SolidWorks进行三维建模,得到的三维图如图3所示,并将完成后的三维模型保存为x_t格式,将其导入Workbench的mesh模块中,对三维模型外部进行包覆处理[8],得到外部流体和整体叶轮的结合体,对航空叶轮的的三维模型进行抑制处理,对外部流体进行网格划分,得到的网格划分模型如图4所示。

图3 航空叶轮三维图

图4 网格划分模型

2.2 仿真参数设置

在进行仿真模拟的过程中我们假设颗粒相与介质相不发生任何溶解或结晶等化学过程,颗粒状固体磨料与介质具有相同的压力作用,二者同时满足动量守恒和能量守恒方程,且固体磨粒与介质间的相互作用是通过阻力系数来实现的。

根据磨粒流加工工艺特点,利用计算流体力学方法选择非耦合隐式双精度求解器,利用标准k−ε固液两相Mixture湍流模型进行数值分析;磨粒流体介质载体设置为主项第一项,第二项为SiC颗粒;边界条件选择速度入口条件和速度出口条件,入口速度设置为:20m/s、30m/s、40m/s和50m/s;其余边界定义为固壁条件。

3 仿真结果与分析

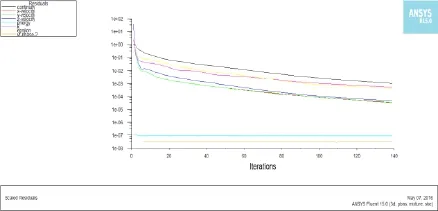

当参数设置成功后,采用SIMPLEC算法求解流动方程,经初始化后进行迭代计算,对整体叶轮磨粒流抛光过程进行流体力学数值模拟,计算结束后得到如图5所示的残差监视变化曲线。

图5 残差监视变化曲线

从残差监视曲线可以看出,随迭代次数的随着迭代次数的增加,模型计算求解的各项参数大约迭代120次左右达到收敛,这说明了磨粒流抛光经过一段时间后达到稳定的湍流状态,且叶轮磨粒流抛光求解参数和模型设置是合理的。为了进一步研究分析整体叶轮磨粒流抛光流场内连续相的运动特性,选取相同颗粒粒径,分析不同速度条件下的磨粒流介质流动状态,主要针对磨粒流抛光叶轮的静态压力、动态压强、湍流动能、湍流强度以及壁面剪切力分布进行研究。

为了能更加准确的研究不同入口速度对磨粒流抛光效果的影响,根据相关的文献资料将入口速度分别设置成20m/s、30m/s、40m/s和50m/s,对比分析不同速度条件下的静态压力、动态压强、湍流动能、湍流强度以及壁面剪切力分布情况。

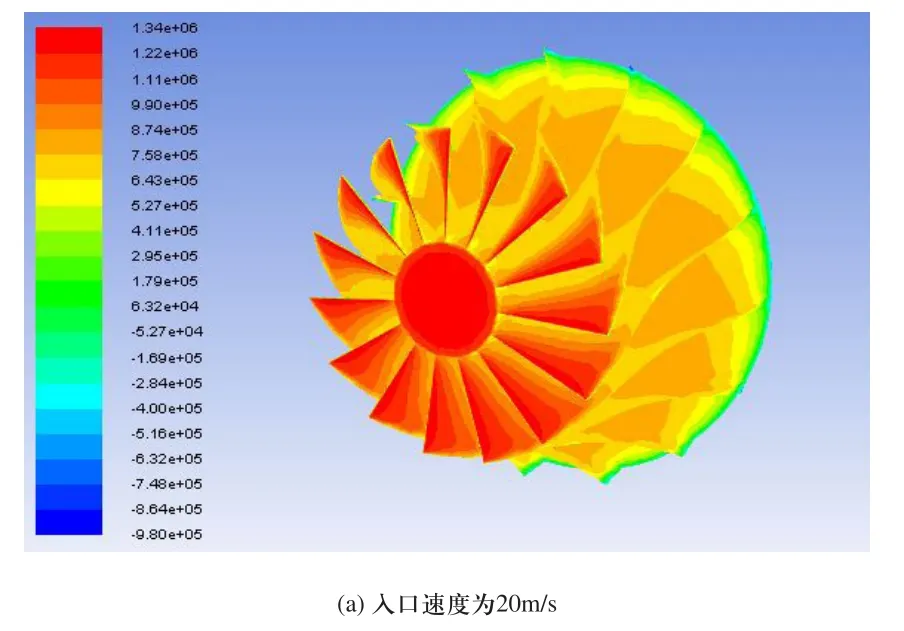

3.1 静压力分析

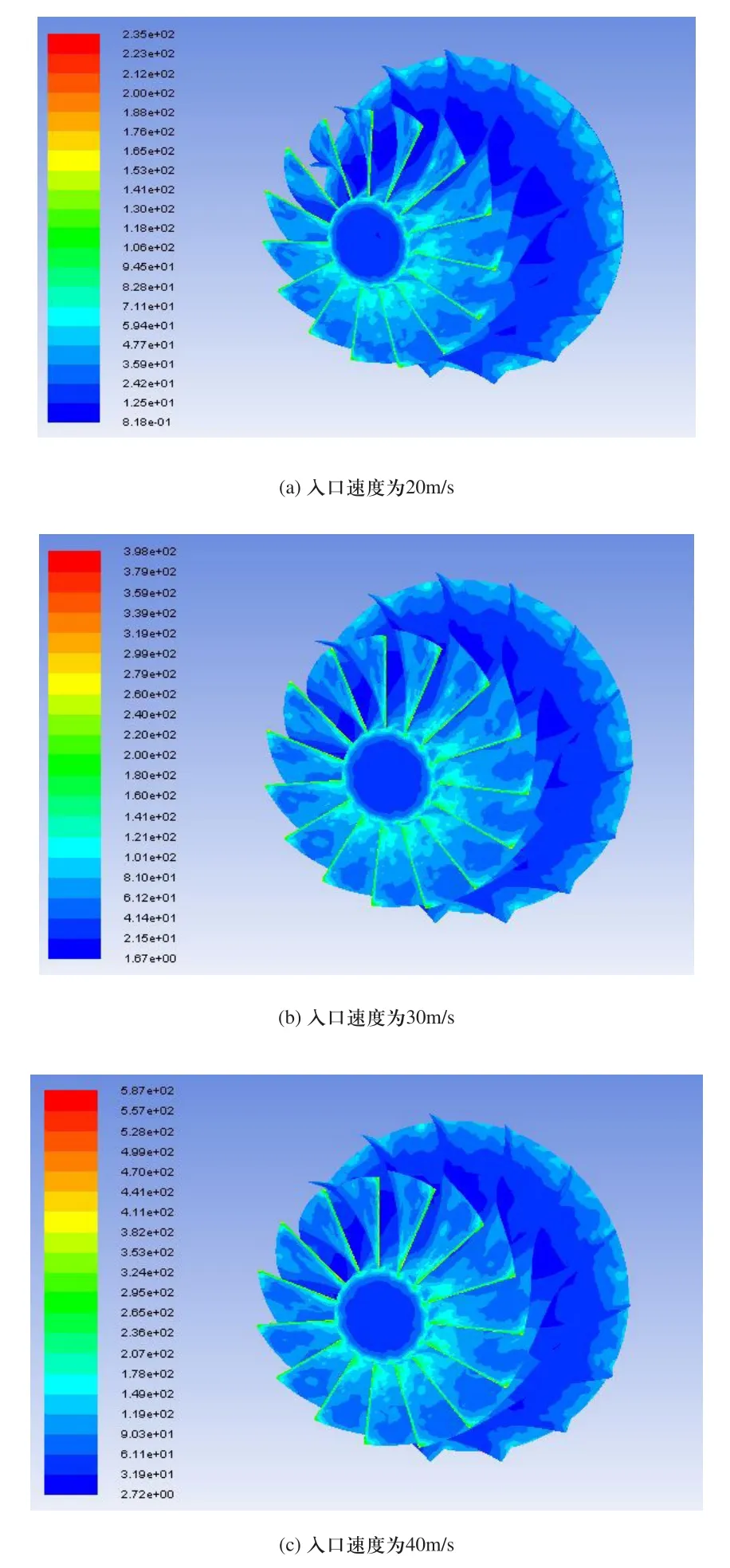

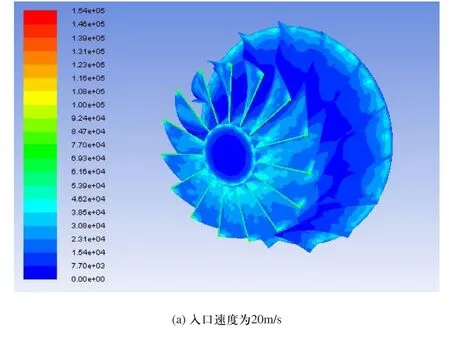

图6 不同速度下的静压力分布云图

从图6静态压力分布云图中可以看出,叶轮的每片叶片上的受力情况均相似,但由于叶轮叶片形状较复杂,单个叶片上的不同位置作用力差别也大,在叶轮的叶片顶部静态压强是最高的,随着磨粒流流到叶片的根部静态压强出现了衰减,且在叶轮叶片的中间部位的静态压强要略大于靠两侧的部位,叶片根部的静态压强最小。且可以看到随入口速度的增加,叶轮整体的静态压强均有所增大。这说明入口速度越大磨粒流抛光叶轮的效果越明显。且单个叶片的不同部位磨粒流抛光效果略有不同。

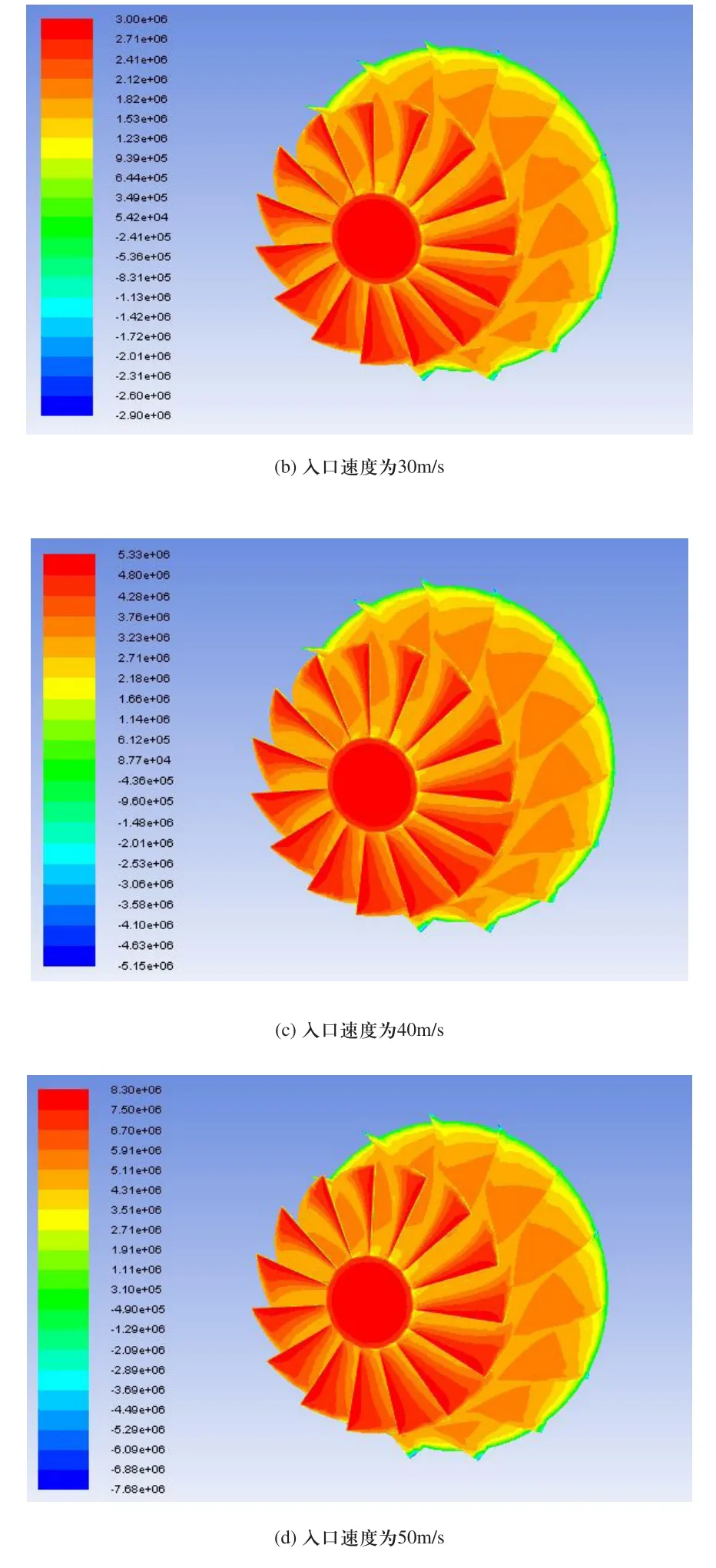

3.2 动态压强分析

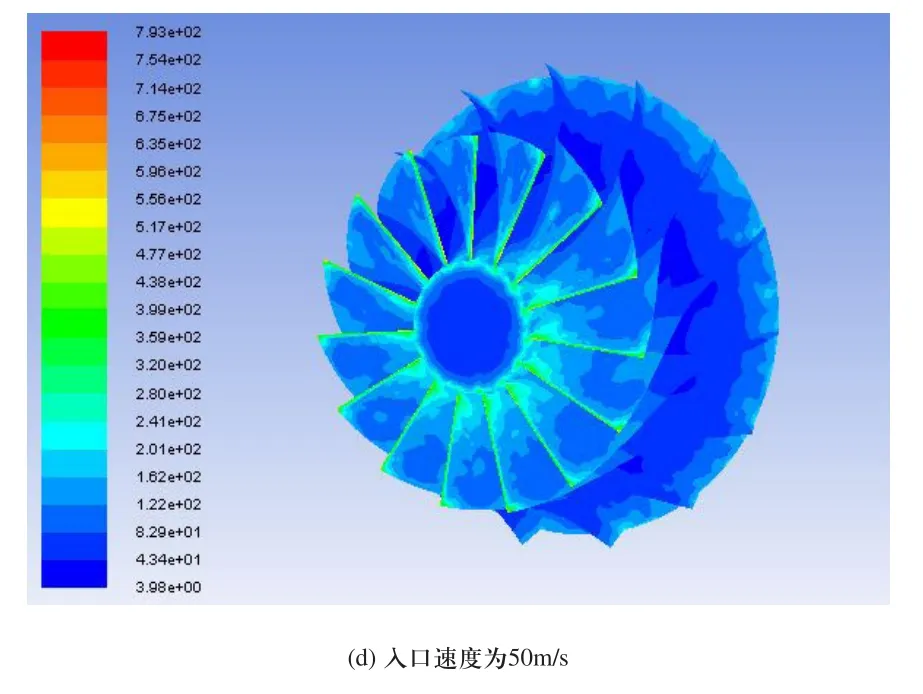

图7 不同速度下的动态压强分布云图

动压是用来表征流体运动速度相关的物理量,是由于流体的运动而引起的,因此分析磨粒流抛光叶轮叶片的动态压强的分布云图,对于研究磨粒流抛光叶轮的效果有着非常重要的意义。从图7不同速度下的动态压强云图可以看出叶片顶端部位的动态压强最高,叶片中间部位的动态压强要低于两端所受的动态压强,这说明磨粒流对叶轮的抛光效果在叶片的顶端效果最明显,在叶片中间部位抛光效果较差,这主要是由于叶片的形状交复杂导致磨粒流在流经中间部位时湍流动能有所降低。通过对比不同速度下的动态压强分布云图可以发现,随着入口速度的增加,叶片所受动态压强也不断增强。

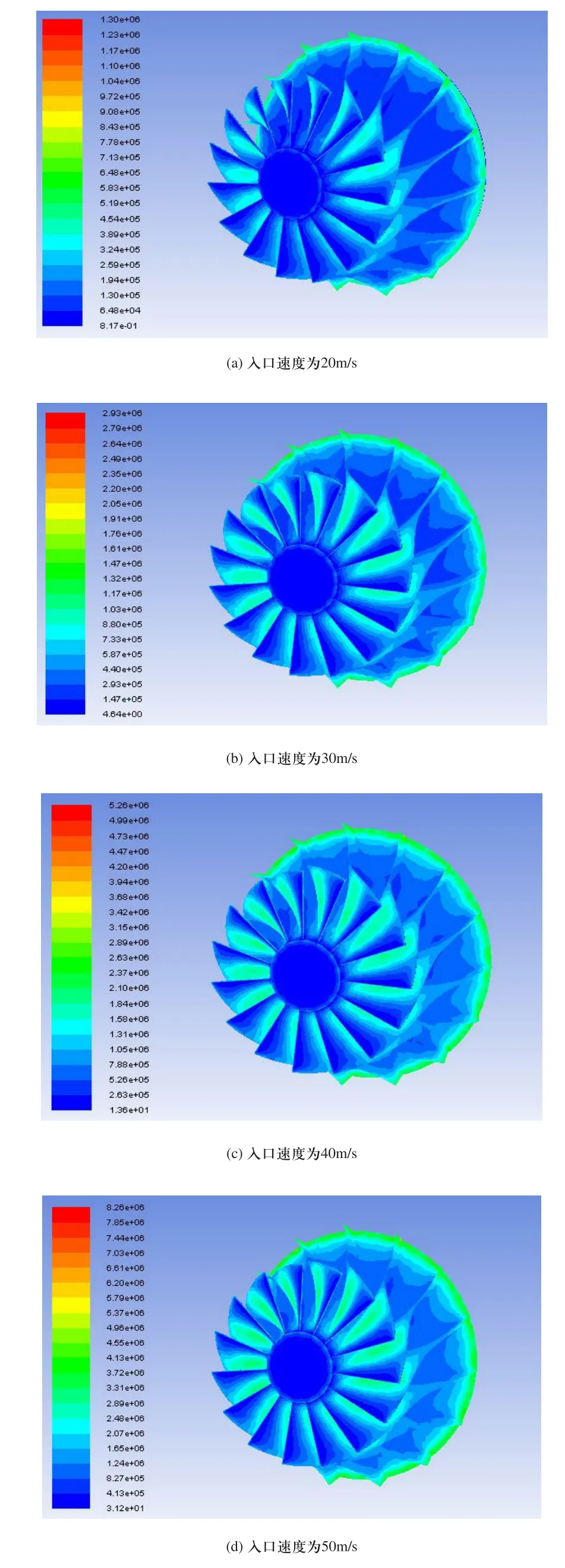

3.3 湍流动能分析

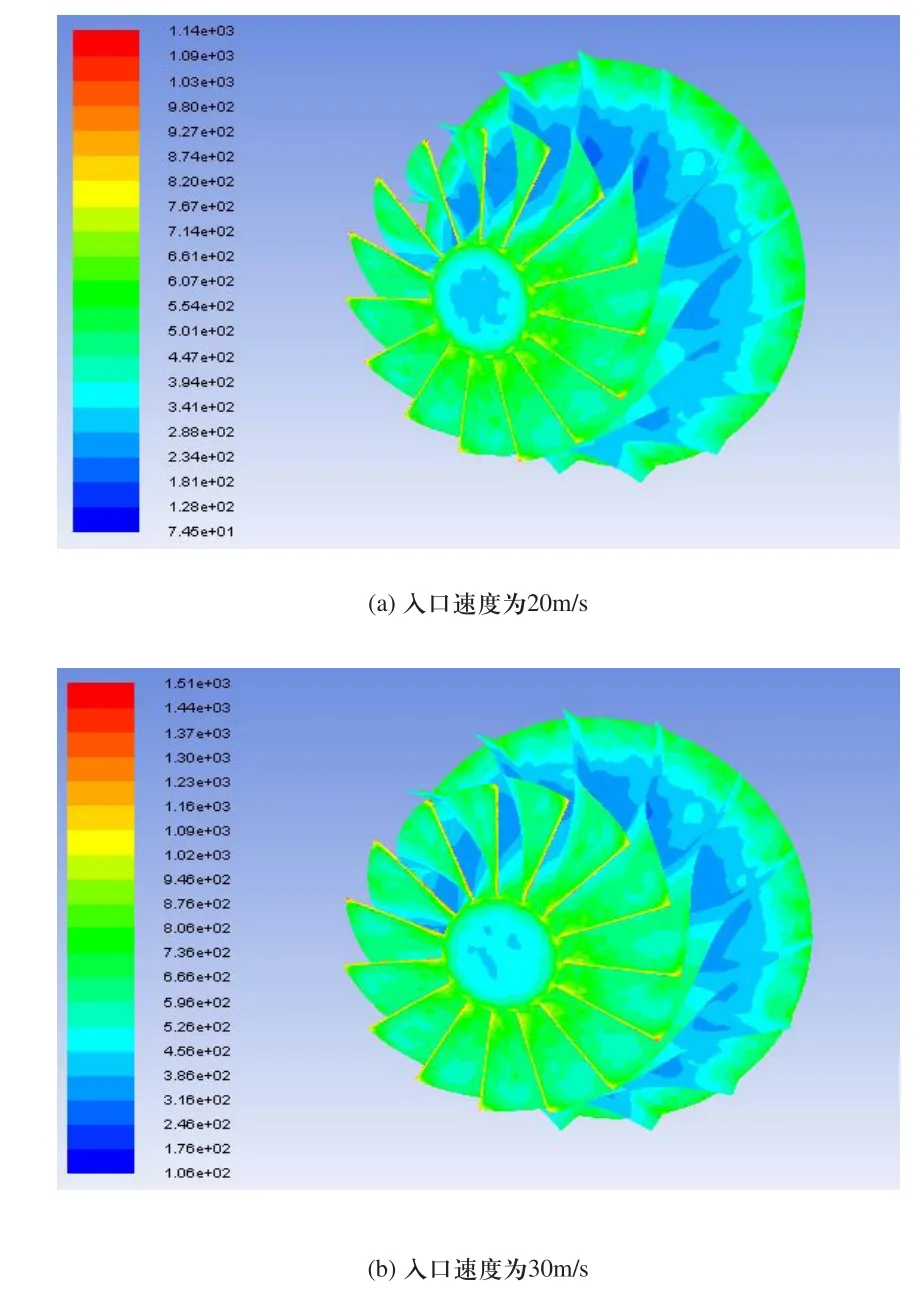

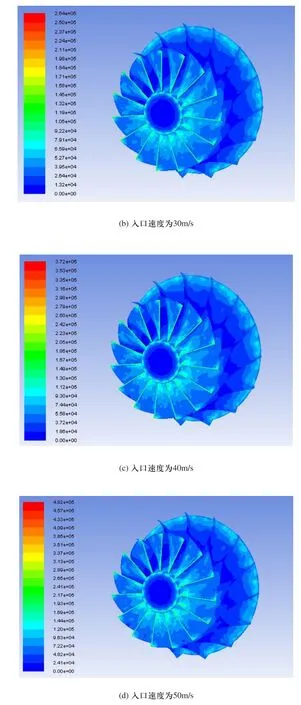

图8 不同速度下的湍流动能分布云图

湍流动能是反映湍流发展混合能力的一个指标,湍流动能较大的地方,湍流脉动强度与脉动速度也相应比较大,此时磨粒与工件表面的接触也更加频繁无规则,致使切削能力增强、加工效果明显。从图8中可以看出,当在不同入口速度条件下湍流动能也有所不同,随着入口速度的增大磨粒流流场内的湍流动能也越来越大,这说明增大入口速度可提高磨粒流对整体叶轮的磨削能力,从而提高磨削效果。

3.4 湍流强度分析

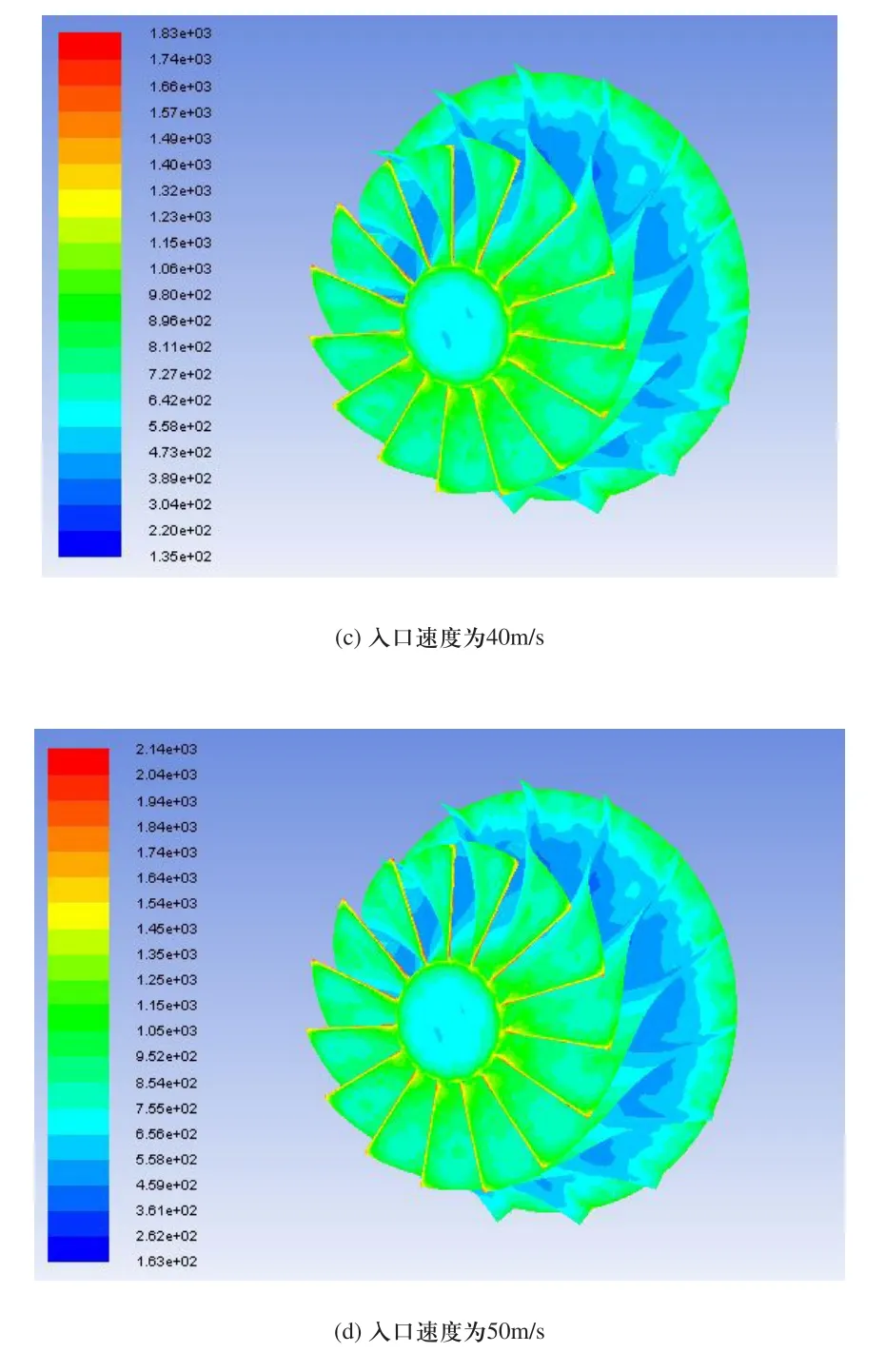

图9 不同速度下的湍流强度分布云图

湍流强度简称湍流度或湍强,是湍流强度涨落标准差和平均速度的比值,是衡量湍流强弱的相对指标。从图9不同速度下的湍流强度分布云图可以看出,在同一叶片上同样是叶片顶端的湍流强度最大,叶片中间部位的湍流强度要低于两端的湍流强,且随着入口速度的增加叶轮叶片所受的湍流强度也进一步的增大。

3.5 壁面剪切力分析

图10 不同速度下的壁面剪切力云图

从图10不同速度下的壁面剪切力云图可以看出,同样叶轮叶片顶端所受的壁面剪切力最大,叶片中间部位所受的壁面剪切力要低于两端,随着入口速度的增加,叶片所受的壁面剪切力也增大。

4 结论

本文通过以航空发动机整体叶轮为研究对象,通过对磨粒流加工原理和运动规律的分析,探讨磨粒流加工整体叶轮的特性。以流体力学软件FLUENT为平台,采用k−ε湍流模型及固液两相Mixture湍流模型对磨粒流加工过程中磨粒流的流动形态进行数值模拟研究,通过流体仿真分析静态压力、动态压强、湍流动能、湍流强度以及壁面剪切力云图,从中获得了以下结论:

1)通过流体仿真分析云图可知,应用磨粒流技术对整体叶轮进行表面抛光具有可行性,磨粒流对叶轮叶片的顶端抛光效果最明显,对叶轮中间部位的抛光效果略差,初步预测叶轮叶片的顶部弯曲部位以及叶片根部的加工效果较好。

2)从数值分析结果可以看出,当初始入口速度越大时,整体叶轮磨粒流抛光的动态压强、湍流动能、湍流强度以及壁面剪切力越大,所以在进行伺服阀阀芯喷嘴磨粒流抛光时,可以适当的增加速度,增强其对叶轮叶片的抛光效果,从而获得较好的表面粗糙度,这对磨粒流抛光整体叶轮时参数的优化提供了理论支撑。

[1] 高航,吴鸣宇,付有志,等.流体磨料光整加工理论与技术的发展[J].机械工程学报,2015,07:174-187.

[2] 李俊烨,刘薇娜,杨立峰.喷油嘴小孔磨粒流加工特性三维数值分析[J].制造业自动化.2012,34(3):27-29.

[3] 季田,卞桂虹,刘向东,等.离心压缩机窄流道闭式叶轮抛光工艺研究[J].金刚石与磨料磨具工程,2007,06:38-41,50.

[4] 朱建辉.航空叶轮的磨料流加工模拟分析及可行性研究[D].大连理工大学,2013.

[5] 孙艳伟.磨料流加工中流体磨料流变性质的研究[D].太原理工大学,2013.

[6] 黄鹏跃,王松.某型机离心叶轮磨粒流抛光工艺试验研究[J].科技创新与应用,2015,15:38.

[7] 赵培锋,轧刚.基于有限元方法的磨料流加工数值模拟[J].电加工与模具,2011,03:42-44,47.

[8] 尹延路,腾琪,李俊烨,等.基于大涡数值模拟的磨粒流流场仿真分析[J].机电工程,2016,33(5)537-541.

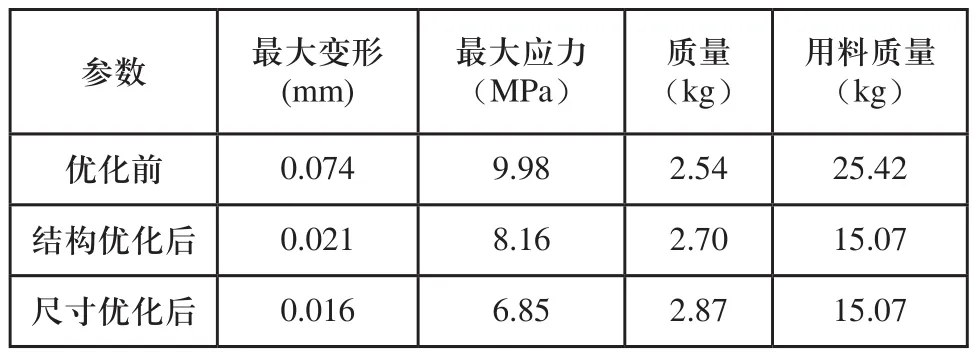

表1 两次优化前后分析结果对比

总之,两次优化后最大变形降低到0.016mm,满足了主轴刚度校验准则,最大应力降低为6.85MPa,优化效果明显且达到预期效果。

4 结论

本文以需要满足多部件同轴安装的料卷轴支座为研究对象,逐步展示了其设计方案与优化过程。首先,提出了料卷轴支座基于工况要求的最初设计方案,但其变形超出同轴度误差要求。然后,采取整体圆柱形设计来减小变形,该新设计虽然最大变形降低明显,但仍未满足主轴刚度校验准则。最后基于多目标驱动的尺寸优化,提高筋板分布的合理性,在不改变整体形状并满足设计工艺的基础上实现了变形的优化,使最终的设计产品符合刚度要求,设计方案满足预期工况要求。本文所述研究结果为卷到卷系统中料卷轴的设计与优化提供了参考思路。

参考文献:

[1] Yang P,Wu W,Moniri M,et al.Efficient Object Localization Using Sparsely Distributed Passive RFID Tags[J].IEEE Transactions on Industrial Electronics,2013,60(12):5914-5924.

[2] Unander T, Nilsson H E.Characterization of Printed Moisture Sensors in Packaging Surveillance Applications[J].IEEE Sensors Journal,2009,9(8):922-928.

[3] Taussig C,Elder R, Jackson W, et al. Defect analysis of roll-toroll SAIL manufactured flexible display backplanes[C].Device Research Conference,2011:241-244.

[4] 鄢黎.浅谈RFID电子标签及卷到卷电子标签生产线[J].物联网技术,2013(6):31-33.

[5] Xiang L,Li S, Cui W.Measurement and analysis of torsional vibration signal for rotating shaft system[C].Fuzzy Systems and Knowledge Discovery,2012:1851-1854.

[6] 许京荆.ANSYS Workbench 工程实例详解[M].武汉:人民邮电出版社,2015.

[7] 庞志成.液体气体静压技术[M].哈尔滨:黑龙江人民出版社,1984.

[8] 全国滚动轴承标准技术委员会.GB/T 4604.1 -2012,向心轴承径向游隙[S].北京:中国标准出版社,2013.

[9] Lee Y S, González J A, Ji H L, et al.Structural topology optimization of the transition piece for an offshore wind turbine with jacket foundation[J].Renewable Energy,2016,85:1214-1225.

[10] 叶勤.轻型载货汽车车架有限元分析与优化[D].武汉:武汉理工大学,2007.

The numberical simulation research on abrasive flow polishing integral impeller

LI Jun-ye, ZHOU Li-bin, ZHANG Xin-ming, YIN Yan-lu, XU Cheng-yu

TH117.1

A

1009-0134(2016)12-0088-05

2016-07-03

国家自然科学基金资助项目(51206011);吉林省科技发展计划资助项目(20130522186JH,20160101270JC);吉林省教育厅项目(吉教科合字[2016]第386号)

李俊烨(1981 -),男,吉林人,副教授,博士,主要从事精密与超精密加工、微摩擦与多相流技术的研究。