集成喷嘴式SCR性能对比研究

(杭州银轮科技有限公司,杭州 310013)

集成喷嘴式SCR性能对比研究

郑贵聪 陆国栋 张 婷 沈彩琴 许智强

(杭州银轮科技有限公司,杭州 310013)

介绍应用FLUENT软件对集成喷嘴式选择性催化还原(SCR)技术和非集成喷嘴式SCR进行流场分析,同时在发动机台架上进行2种SCR方案转化效率试验、压力损失试验、排放循环试验和氨泄漏试验。分析与试验结果表明,非集成喷嘴式SCR的速度均匀性为0.965,压力损失为 9.75kPa,均好于集成喷嘴式SCR均匀性0.940和压力损失11.02kPa;两者温度场分析结果一致和转化效率相当,瞬态排放循环ETC结果都能满足国家要求;但瞬态排放循环过程中集成喷嘴式SCR的氨泄漏峰值为28.1×10-6,平均值为5.7×10-6,明显好于非集成喷嘴式SCR的氨泄漏峰值120×10-6,平均值25.7×10-6。

流场分析 氨泄漏 转化效率 压力损失

近年来,环境保护受到国家和各企业的高度重视,国家排放法规也不断升级,对车用柴油机排放物的检测也越来越规范和严谨。选择性催化还原(SCR)技术是降低柴油机尾气氮氧化物(NOx)排放的有效措施,因此SCR技术是主机厂排放升级首选的减排技术和研发方向[1-2]。但是从执行国4排放标准的市场反馈看,把喷嘴安装在发动机的排气管上,无论是安装成本、安装要求,以及后期维护都需要很大的服务成本,整车配套企业提出把喷嘴集成在催化转化器上,降低对排气管的安装要求和维护成本。所谓集成喷嘴式SCR催化转化器就是把喷嘴集成在SCR的筒体上,安装后会使氨气和尾气的混合效果下降,会对整个SCR的转化效率带来很大的影响,且会带来氨泄漏,造成二次污染[3]。所谓非集成喷嘴式SCR催化转化器就是把喷嘴安装在发动机增压器出口的排气管的直管上,喷嘴离SCR入口大约0.5~1.0m左右,故也称直管喷嘴式SCR,由于喷嘴离SCR入口有一段距离,故氨气与尾气的混合时间会更长,混合效果会更好,减少因为混合效果不好带来的对SCR标定的误差。无论喷嘴是否集成,尿素结晶一直是SCR技术研究重点和难题[4],而集成喷嘴式的SCR由于喷嘴安装在SCR筒体上,长度比较短,要从结构上优化综合考虑速度均匀度和压力损失,增加混合效果。

本文介绍了1款集成喷嘴式的SCR催化器转化器,优化混合段结构,通过CFD分析对比集成喷嘴式与非集成喷嘴式SCR转化器流程均匀性和温度场分布,同时也在发动机台架上对2种SCR方案进行转化效率试验、压力损失试验、氨泄漏试验和排放循环试验,对比两者性能结果。

1 FLUENT仿真分析

运用FLUENT软件分别对集成喷嘴式和非集成喷嘴式的SCR进行建模仿真计算两者的压力场、速度场和温度场,结果如表1所列。

表1 仿真结果对比

从表1可知,非集成喷嘴式SCR催化转化器的速度均匀性要好于集成喷嘴式的SCR催化转化器,但两者模拟计算的均匀度都能满足≥0.9;从压降的角度考虑,喷嘴集成在转化器上,需要增加气液的混合效果,优化的混合段结构增加了压阻,整个SCR催化器压力损失增大,但也能满足压降≤15kPa的配套标准[5-6]。

从图1~4的2个方案的截面云图来看,非集成喷嘴式SCR的流体运动速度整体要高于集成式的,截面的分布也比较均匀,速度均匀度与优化的结构相关,压降和速度均匀度此消彼长,需要综合考虑进行混合段结构的优化和验证;两者的温度场分布相差不大,都是中心往外延伸均匀分布。

图1 非集成喷嘴式SCR均匀度

图2 集成喷嘴式SCR均匀度

图3 非集成喷嘴式SCR温度场分布

图4 集成喷嘴式SCR温度场分布

2 台架试验装置和设备

试验发动机为某国产6缸柴油机,并分别将2个SCR方案安装在发动机的尾管上进行台架对比试验。发动机的技术规格如表2所列。

发动机试验所采用的设备为全进口的奥地利AVL测试设备,包括AVL排放测试设备i60/AMA4000、电力测功机、进气空调系统、AVL数据采集系统、氨分析仪和温度和压力传感器,具体的设备参数见表3所列。试验完全按照国标进行发动机试验边界条件的控制,试验过程保证设备的一致性和精度,2种方案的进气边界尽可能控制一致[7]。

表2 发动机技术规格

表3 发动机测试系统的主要设备及参数

3 发动机台架试验

3.1 试验方案

试验主要进行稳态试验和瞬态排放试验,稳态试验主要包括转化效率试验和外特性各工况点SCR压力损失试验。瞬态试验主要包括ETC排放循环试验。氨泄漏试验贯穿于所有的试验过程中。SCR转化效率试验过程中设定空速为(40000±300)h-1,不同温度(200℃、225℃、250℃、275℃、300℃、350℃、400℃)和不同的氨氮比(0、0.2、0.4、0.6、0.8、1.0、1.2)下,测试催化器转化器的转化效率和氨泄漏。

3.2 外特性压力损失试验结果和分析

从图5数据可知,集成喷嘴式SCR的外特性最大压降为11.18kPa,而非集成喷嘴式SCR的最大压降为9.68kPa,总体上集成在催化转化器上喷嘴,为了增加混合效果,提高了整体SCR的压力损失,同时压力损失的试验结果与FLUENT模拟的结果保持一致,模型的建立和网格的划分合理和准确。

图5 外特性压力损失对比图

3.3 转化效率试验结果和分析

取氨氮比为1.2,不同温度下的转化效率和氨逃逸数据进行分析,如图6所示。集成喷嘴式SCR和非集成式SCR的转化效率基本相当,280~350℃之间的转化效率基本达到了100%,但集成式的转化器的氨逃逸明显要小于非集成式的,稳态氨逃逸小,这样有利于避免尿素在排气管结晶,降低排气管结晶的风险。

图6 转化效率和氨逃逸对比图

图7 275℃、1.2氨氮比下NOx和氨逃逸对比图

图8 200℃、1.2氨氮比下转化效率和氨逃逸对比图

为了分析各温度下转化效率和氨逃逸变化趋势,选择40000空速,温度200℃和275℃,1.2氨氮比下,分析这两个温度下2种方案从不喷尿素到持续喷尿素过程NOx动态变化、转化效率动态变化率以及氨逃逸动态变化趋势(图7~图8)。从2种方案的NOx变化量和氨逃逸动态数据看,集成式SCR与非集成式的NOx减排量基本相当,转化效率的变化趋势基本一致,但从氨逃逸的数据看,在相同的转化效率下,200℃下的集成式SCR的氨逃逸的峰值为94×10-6,而非集成式SCR的氨逃逸高达140×10-6,明显要高于集成式SCR的氨逃逸。

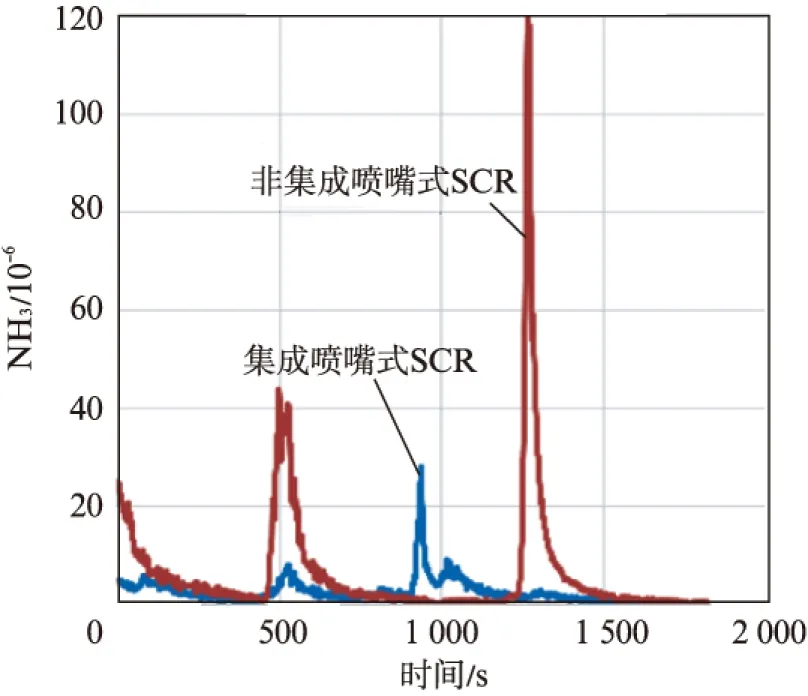

3.4 ETC排放循环试验结果和分析

为了验证瞬态过程中2个方案的氨泄漏变化趋势,进行ETC排放循环,结果如表4所列,无论是集成式SCR还是非集成式SCR的ETC排放循环的NOx值都能满足国5要求(NOx≤2g/(kW·h))[5],且留有一定的裕度。但从氨逃逸数据看,非集成式SCR的氨逃逸的峰值高达120×10-6,平均值为25.7×10-6,不满足法规要求氨泄漏≤25×10-6的要求。

表4 ETC排放循环结果

图9显示了ETC排放循环过程中的动态氨逃逸的变化趋势,非集成式SCR在ETC循环过程中的500s左右和1400s左右出现峰值分别为45×10-6和120×10-6。而集成式SCR在ETC循环过程中的500s左右和1000s左右出现了峰值分别为9×10-6和28×10-6,集成喷嘴式SCR的氨泄漏要好于非集成式的,氨泄漏过大会造成二次污染,且增加了SCR结晶的风险。目前,很多主机厂为了降低成本而取消了氨氧化转化器(Amox),故氨逃逸要依靠SCR本身的反应特性来压抑,这样对载体、涂层和封装的混合效果的要求更加严苛。

图9 ETC排放循环氨逃逸对比图

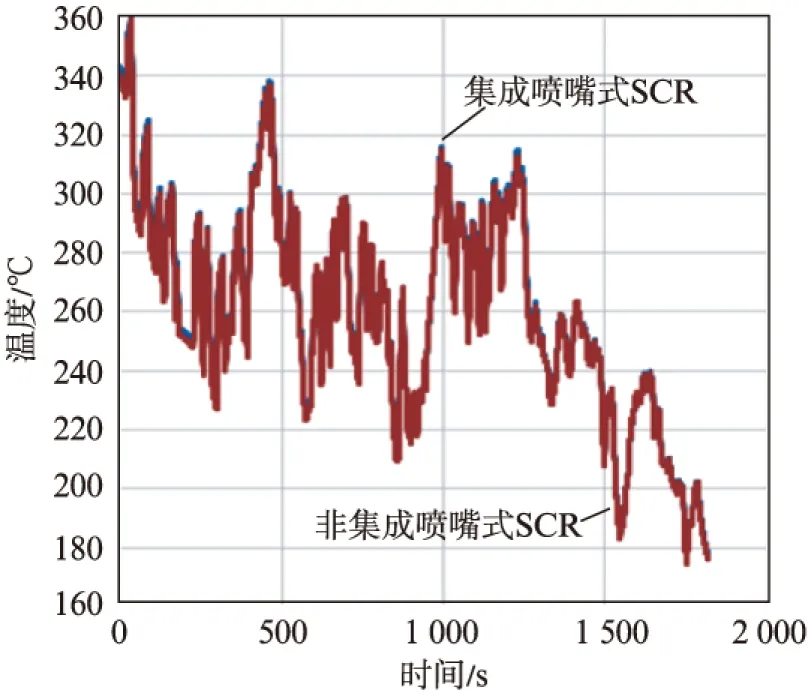

图10数据对比了2个方案的ETC循环过程中催化转化器平均温度的动态变化情况,2个方案的温度变化趋势基本保持一致。

图10 ETC排放平均温度对比图

4 结论

综合仿真计算分析和发动机台架试验的结果来看,虽然集成喷嘴式SCR催化转化器增加了压力损失,但在转化效率相同的情况下,氨逃逸明显小于非集成喷嘴式SCR。集成喷嘴不仅使配套和维护方便,降低对排气管的安装要求,而且从氨逃逸的角度降低了尿素结晶的风险。

在稳态工况下,集成喷嘴式SCR的压力损失为11.18kPa,高于非集成喷嘴式SCR的压力损失。在空速40000h-1,氨氮比1.2状态下,各个温度两方案的稳态转化效率基本一致,但集成喷嘴式SCR的氨逃逸明显低于非集成喷嘴式SCR。

2种方案ETC循环的NOx排放值满足国家法规要求,非集成喷嘴式SCR在排放循环过程氨逃逸出现2次峰值,高达120×10-6,平均值为25.7×10-6,不满足国家法规要求,而集成喷嘴式SCR平均氨泄漏为5.7×10-6满足国标要求。后续需要进行2种方案的发动机台架结晶试验和整车耐久结晶试验,定量对比分析2种方案的防结晶能力和风险。

[1] Chen L, et al. Simulation modeling and experiment to reduction of NOxemission by using SCR control System[C]. ICE 2011,4.

[2] 徐阳.面向欧三以上法规的柴油机排气后处理技术方案[J].武汉理工大学学报: 信息与管理工程版,2006,28: 34-37.

[3] 陈镇,陆国栋,赵彦光,等.集成式SCR催化转化消声器性能研究[J].车用发动机,2011,4.

[4] 温苗苗.尿素选择性催化还原系统的仿真与优化[D].武汉: 武汉理工大学,2009.

[5] 国家环境保护总局、国家质量监督检验检疫总局.GB17691—2005车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法[S].北京: 中国标准出版社,2005.

[6] Helden V R, Verbeek R, Willems F, et al. Optimization of urea SCR de NOxsystem for HD diesel engines[C].SAE Paper 2004-01-0154.

[7] 陈凌珊,孙晨,腾华,等.柴油机SCR系统NOx催化还原反应的模拟研究[J].小型内燃机与摩托车,2012,41: 52-54.