煤粒形状与表面元素组成对其天然可浮性的协同影响研究∗

夏文成 牛晨凯 彭耀丽 谢广元 沙 杰 倪 超

(中国矿业大学化工学院,江苏省徐州市,221116)

★煤炭科技·加工转化★

煤粒形状与表面元素组成对其天然可浮性的协同影响研究∗

夏文成 牛晨凯 彭耀丽 谢广元 沙 杰 倪 超

(中国矿业大学化工学院,江苏省徐州市,221116)

为了探究颗粒形状和表面元素组成对煤粒天然可浮性的协同影响机制,本文选用粗颗粒精煤开展无捕收剂条件下的粗选和精选浮选试验,获得粗选尾矿、精选尾矿和精选精矿3种浮选产物.采用扫描电镜和能谱定量分析技术(SEM/EDS)对3种产物的颗粒形状和表面元素组成进行表征,分析各产物可浮性之间的差异,并建立可浮性与颗粒形状、表面元素组成之间的关系.试验结果表明,当煤粒表面元素组成相似时,拥有较小长径比(ER)的颗粒的可浮性较好;当煤粒ER相近时,表面C元素含量越高(或O、Al或Si元素含量越低)的颗粒可浮性较好.

颗粒形状 元素组成 天然可浮性 煤泥浮选

煤炭表面的疏水性是影响煤粒可浮性的重要因素之一.同时,煤粒的可浮性还受颗粒粒度、浮选药剂、矿浆浓度和p H值等的影响.然而,颗粒的形状因素和表面元素组成对煤炭颗粒可浮性的影响一直未被重视,很少有文献资料关注于矿物颗粒在无捕收剂条件下,其天然可浮性与颗粒形状和表面元素组成之间的相互联系.

本文拟采用粗选与精选相结合的浮选试验来研究煤粒天然可浮性与其表面元素组成以及颗粒形状之间的相互联系.基于精煤颗粒较好的天然可浮性的原则,在不添加捕收剂的条件下进行浮选试验,旨在揭示颗粒形状和表面元素组成对煤粒天然可浮性的协同影响机制,并为细粒煤的浮选研究提供一定的理论和技术指导.

1 试验方法与过程

1.1 煤样制备

从山东枣庄矿业集团选煤厂采集炼焦精煤块煤产品,进行破碎和筛分后得到不同粒级煤粉.为了方便后续的SEM/EDS表征试验,并凸显颗粒形状因素对煤粒可浮性的影响,试验拟采用粗颗粒精煤0.5~0.25 mm粒级作为试验煤样.该粒级煤样的工业分析结果显示,煤样中水分含量为0.67%,挥发分含量为25.31%,固定碳含量为65.52%.试验煤样灰分为8.50%,表明该煤样符合精煤的标准,应具有较好的天然疏水性和可浮性.

1.2 浮选试验及步骤

本文选用粗颗粒精煤开展无捕收剂条件下的粗选和精选浮选试验,获得粗选尾矿、精选尾矿和精选精矿3种产物.粗选和精选浮选试验均在XFD—1.5L浮选机上进行,浮选机叶轮搅拌速度为1800 r/min,充气量为4.0 L/min.将100 g粗颗粒精煤加入到浮选槽中,预润湿1 min后,直接加入药剂用量为0.2 kg/t的起泡剂仲辛醇,调浆30 s后开启充气,收集精矿泡沫6 min后,得到粗选尾煤产物和粗选精煤过渡产物;将收集的粗选精煤过渡产物进行精选试验,得到精选精煤和精选尾煤2种产物.由于试验所用的粗颗粒精煤颗粒可浮性较好,一次粗选所得的粗选尾煤产率极低,因此本文重复10次粗选和精选浮选试验,将10次试验所得的3种产物进行充分混匀,得到后续分析样品.

由于粗颗粒精煤在浮选槽中,受到叶轮搅拌磨削作用,部分粒级大于0.25 mm的粗颗粒会因磨削作用而变成粒级小于0.25 mm的颗粒.因此,对粗选和精选浮选试验中得到的3种浮选产物进行0.25 mm的粒级筛分,将每个产物分为大于0.25 mm和小于0.25 mm两个粒级,分别进行称重和烧灰.由于小于0.25 mm粒级含量极低且不是本文的研究重点,本文的SEM/EDS测试仅针对每个产物中大于0.25 mm粒级进行分析.

1.3 SEM/EDS测试及步骤

采用Quanta 250(FEI)环境扫描电子显微镜系统(SEM)和Bruker QUANTAX 400-10电制冷能谱仪(EDS)对3种产物进行颗粒形状分析和颗粒表面元素面分布分析.在进行SEM/EDS测试之前,采用无水乙醇对待测样品表面进行清洗,去除颗粒表面吸附的杂质,自然风干后进行喷金处理,最后进行SEM/EDS分析测试.

在放大倍数为33倍的条件下,获得多颗粒的全局图像.采用图像处理软件对单个颗粒手动进行分割,利用最小矩形法对单个煤粒分别计算其长和宽,得到长径比ER.在放大倍数为1600~2000之间进行单个颗粒的表面元素面分布分析.由于待测颗粒非常多,本文仅随机选取若干颗粒进行元素面分布测试,拟从每个浮选产物中随机选取5个ER小于2.0和5个ER大于2.0的颗粒进行表面元素面分布组成分析,将所得结果分别做平均值后,得到每个产物中ER小于2.0和ER大于2.0两种情况下的颗粒表面元素平均面分布结果.由于本文采用的试验煤样为粗粒精煤,并且EDS分析技术具有局限性,仅对颗粒表面的C、O、Al和Si元素进行分析,并以C、O、Al、Si这4种元素含量之和为100%作为基准,进行各元素在不同产物之间的含量差异比较.

2 试验结果与讨论

2.1 浮选试验结果

通过浮选试验得到的3种浮选产物的各自产率和灰分结果见表1.

表1 3种浮选产物的产率及灰分含量%

对每个产物进行0.25 mm分级,经过粗选和精选的浮选处理后,新生成的小于0.25 mm粒级产物的总产率为7.40%,灰分为10.00%.试验结果表明,浮选过程中存在一定的泥化现象,粗颗粒表面原有的部分粘土矿物因叶轮搅拌和水的浸泡作用而从煤粒表面解离和扩散到浮选矿浆中.

大于0.25 mm粒级和小于0.25 mm粒级的煤粒灰分含量排序均为:粗选尾煤>精选尾煤>精选精煤.试验结果表明,在粗选和精选的浮选流程中,灰分越低的煤粒,越可能经过粗选和精选两次浮选分离过程而被最终浮出成为精选精煤.

2.2 SEM结果及分析

粗选尾煤、精选尾煤和精选精煤的SEM颗粒形状分布情况如图1所示.在放大倍数为33倍的条件下可清晰观察多颗粒的全局图片,采用图像处理软件对单个颗粒进行最小矩形法分割,计算长径比ER数值,并基于矩形长宽数值对所选取的单个颗粒进行等圆直径分析.SEM图片中仅对观察清晰且无遮挡、无覆盖的颗粒进行矩形分割以保证计算结果的准确性和代表性.分别从粗选尾煤、精选尾煤和精选精煤中选取得到52、64和81个颗粒,通过将所有颗粒的等圆直径进行平均,得到粗选尾煤、精选尾煤和精选精煤的平均等圆直径分别为0.57 mm、0.51 mm和0.43 mm.试验结果表明,粗选和精选的浮选流程中,粒度越小的颗粒,其成为最终精选精煤的可能性也越大.对于粗颗粒的浮选,粒度越细的颗粒,其可浮性也越好.但是,3种产物的等圆直径相差较小,虽然颗粒尺寸对可浮性起到一定的影响作用,但对于粗颗粒,其影响并非为主导因素.

图1 粗选尾煤、精选尾煤和精选精煤的SEM颗粒形状分析及分布

由图1中颗粒形状的扇形分布图可知,粗选尾煤中ER介于1.0~2.0的颗粒含量为82.69%,精选尾煤中ER介于1.0~2.0的颗粒含量为85.94%,精选精煤中ER介于1.0~2.0的颗粒含量为86.42%.粗选尾煤中ER较大的颗粒的含量高于精选尾煤和精选精煤;反之,精选精煤中ER较小的颗粒的含量高于精选尾煤和粗选尾煤.因此可以得出,ER越小,颗粒越接近球形,其可浮性越好,可经过粗选和精选两道浮选工序并最终成为精选精煤.

2.3 EDS结果及分析

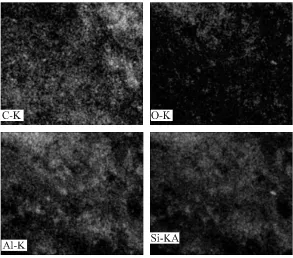

从每个产物中随机选取的5个ER小于2.0和5个ER大于2.0颗粒进行表面元素面分布组成分析并求得ER小于2.0和ER大于2.0两类颗粒表面元素分布的平均值.采用EDS对粗选尾矿产物中某一选定颗粒(ER小于2.0)的表面元素面分布图像如图2所示.因为本文累积统计了30个颗粒,共有30幅EDS元素分布图与图2类似,仅将多个结果进行平均得到最终结果见表2.

图2 粗选尾矿中某一选定颗粒(ER小于2.0)的EDS表面元素面分布图像

表2 粗选尾煤、精选尾煤和精选精煤中不同ER值颗粒表面元素面分布平均值

由表2可以看出,对于ER小于2.0的颗粒,其表面元素组成中C元素的平均含量排序为:精选精煤>精选尾煤>粗选尾煤,而O、Al和Si元素含量的排序则相反;对于ER大于2.0的颗粒而言,其表面元素组成中C元素的平均含量排序也为:精选精煤>精选尾煤>粗选尾煤,而O、Al和Si元素含量的排序则同样相反.这说明,煤粒表面元素组成对其可浮性起着重要的作用;其中C元素含量越大,煤粒表面含有的有机质或碳氢侧链就越多,可浮性则越好;而Al和Si元素含量越大,煤粒表面含有较多的矿物质,矿物质一般表现为较强的亲水性,表面含有的矿物质组分越多,煤粒表面疏水性越差,可浮性也就越低;对于O元素,主要由两部分组成,一部分是与矿物元素相结合,另一部分则与C元素结合,可形成如羟基、羧基和羰基等含氧类基团;煤粒表面含氧类基团含量越大,煤粒表面疏水性越差,可浮性越低.无论O元素是与C元素结合还是与矿物元素相结合,都不利于煤粒表面疏水性和可浮性的提高.因此,从粗选尾煤到精选尾煤,再到精选精煤,颗粒表面O元素的含量逐渐减小,煤粒可浮性从粗选尾煤到精选精煤在逐渐增加.

由表2可知,精选精煤中ER大于2.0的颗粒表面C元素含量高于精选尾煤中ER小于2.0的颗粒表面C元素含量,而精选精煤中ER大于2.0的颗粒表面O、Al和Si元素含量则低于精选尾煤中ER小于2.0的颗粒表面O、Al和Si元素含量;精选尾煤中ER大于2.0的颗粒表面C元素(或O和矿物元素)含量要分别高于(或低于)粗选尾煤中ER小于2.0的颗粒表面C元素(或O和矿物元素)含量.这表明,对于颗粒形状ER较大的颗粒而言,只有其表面C元素含量极高,O、Al和Si元素含量极低,其可浮性才可以得到保障,才可陆续在粗选和精选中被气泡粘附并浮至泡沫层中.ER较小的颗粒也并不能完全保证能够被气泡粘附而浮起,还受到表面元素组成的影响,若表面元素组成中C元素含量很低,O和矿物元素含量却很高,其也有可能被遗弃在粗选尾煤或精选尾煤中.粗选尾煤颗粒中ER小于2.0的颗粒表面C元素平均含量仅为56.20%,这样的颗粒在浮选过程中很难被气泡粘附而成为精煤,反而极易停留在浮选矿浆中成为尾煤.因此,煤粒的天然可浮性受到颗粒形状和表面元素组成两者的共同影响.

3 结论

本文以粗颗粒精煤为试验煤样,采用无捕收剂条件下的粗选和精选的浮选试验流程展开煤粒天然可浮性的研究,采用SEM/EDS对煤粒形状和表面元素组成进行分析测试,探讨煤粒可浮性与颗粒形状、表面元素组成之间的相互联系,得到以下主要结论:

(1)煤粒的天然可浮性受到颗粒形状和表面元素组成的双重影响.在颗粒形状相近时,表面元素组成起到主导性作用;在表面元素组成相近时,颗粒形状起着主导性作用.

(2)煤粒ER越小,表明煤粒越接近圆球形,其可浮性越好,在浮选过程中越容易被气泡粘附而成为精煤;而煤粒ER越大,煤粒呈现长条形,在浮选过程中,容易从气泡表面脱附而成为尾煤,可浮性较差.

(3)煤粒表面C元素或有机质含量越高,其疏水性和可浮性往往越好;反之,煤粒表面Al、Si等矿物元素含量越高,其疏水性和可浮性越差.

[1] 李延锋,张晓博,桂夏辉等.难选煤泥形貌特征及搅拌强化可浮性试验研究[J].中国矿业大学学报, 2012,(6)

[2] 屈进州,陶秀祥,唐龙飞等.神东低阶煤浮选前后表面性质的表征研究[J].中国煤炭,2014(8)

[3] 王羽玲,夏文成,杨建国等.无烟煤颗粒表面低温氧化过程研究[J].中国矿业大学学报,2012(4)

[4] 陈胜,张友飞,刘一帆等.高温作用对超低灰无烟煤颗粒表面亲/疏水性的影响研究[J].中国煤炭, 2016(6)

[5] 夏文成,杨建国,朱宾等.磨矿对氧化煤浮选效果的影响[J].煤炭学报,2013(12)

[6] 魏昌杰.低阶烟煤煤泥浮选提质技术的研究与应用[J].中国煤炭,2015(10)

Effects of particle shape and surface elementary composition on coal natural floatability

Xia Wencheng,Niu Chenkai,Peng Yaoli,Xie Guangyuan,Sha Jie,Ni Chao

(School of Chemical Engineering and Technology,China University of Mining and Technology, Xuzhou,Jiangsu 221116,China)

In order to investigate the effects of particle shape and surface elementary composition on coal natural floatability,samples of coarse clean coal particles were used and rougher and cleaner flotation tests were conducted in the absence of collectors to obtain three products, rougher tailings,cleaner tailings and cleaner concentrate.Scanning electron microscope and energy dispersive spectrometer(SEM/EDS)were used to indicate surface elementary composition and particle shape of three products.The difference in natural floatability between three products was investigated and the relationship between natural floatability and surface elementary composition/ particle shape.The results showed that the coal particles with smallerERhad higher floatability when they had similar surface elementary composition.The coal particles with higher carbon(or lower oxygen,aluminium and silicon)content had higher floatability when they had similarER.

particle shape,elementary composition,natural floatability,coal flotation

TD94

A

夏文成(1984-),男,江苏盐城人,博士,讲师,主要从事煤泥浮选、高效浮选药剂以及煤炭表面性质方面的研究。

(责任编辑 陶 赛)

国家自然科学基金项目(51604272),江苏省自然科学基金项目(BK20160260),中国博士后科学基金项目(2015M580497),江苏省优势学科资助项目