基于Ada m s/Ca r车身横摆响应分析及改进

殷吕,吕草,李磊

(1.安徽江淮汽车股份有限公司,合肥230601;2.安徽省汽车工业学校,合肥231131)

基于Ada m s/Ca r车身横摆响应分析及改进

殷吕1,吕草2,李磊1

(1.安徽江淮汽车股份有限公司,合肥230601;2.安徽省汽车工业学校,合肥231131)

针对某款SUV在高速过坑时出现整车车身横摆响应较大的问题,建立整车刚柔耦合动力学模型并进行仿真与分析;讨论悬架系统结构参数对车辆单侧过坑车身横摆响应的主要影响因素,提出改进措施并制作改进样车进行路试验证。

刚柔耦合模型;单侧过坑;横摆响应;Adams/Car

汽车在正常行驶过程中经常会遇到坑洼路面(如城市道路中央的窨井盖),当车辆单侧通过坑洼路面时,会引起车身“晃动”,若后悬配置多连杆悬架时,这种“晃动”感尤其明显,给车内人员带来不安全感和不舒适感。本文针对某款SUV在通过上述路段时出现车身横摆响应过大的异常现象,建立整车刚柔耦合动力学模型,分析整车过坑时横摆响应异常的产生机理,提出改进措施并应用到道路试验证中,根据文献[1]和文献[2]中提出的整车操纵稳定性及平顺性试验评价指导方法,完成路试评价。

1 建立整车刚柔耦合动力学模型

对于动力学模型的建立,首先需建立模板文件,建立的基本步骤如图1所示。本文涉及的某SUV车型为量产车型,前悬架采用的是麦弗逊式,后悬架采用多连杆。

1.1 建立前悬架动力学模型

在Adams/Car软件中建立前悬架的多体动力学模型。前悬架为麦弗逊式,结构简单,在仿真中结构件弹性变形对整车定位参数影响较小,所以对前副车架、下摆臂等结构件采用刚性体模型。

图1 模板文件建立流程

图2 前悬架动力学模型准确性检查

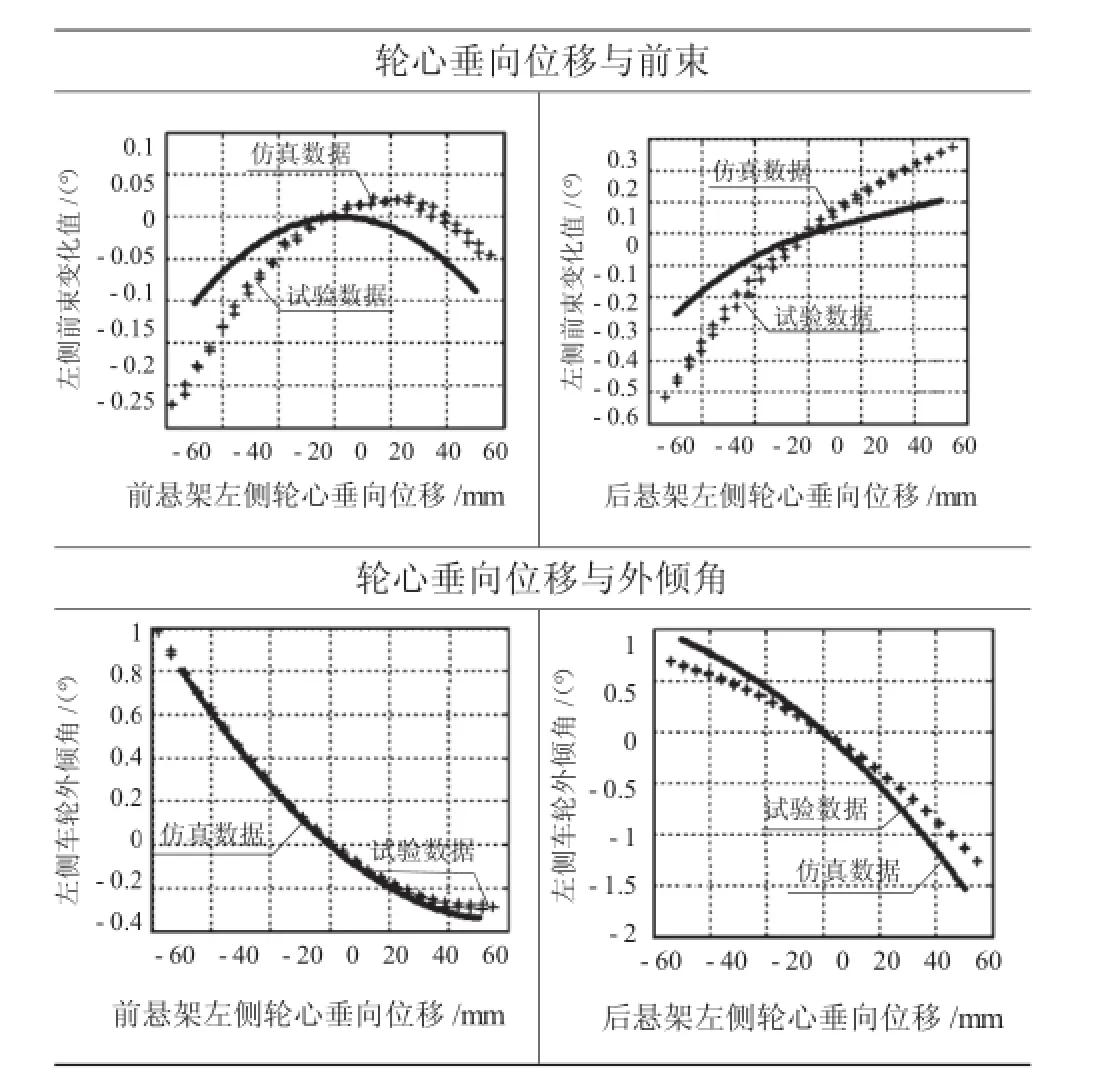

为验证模型准确性,通过模型的K&C仿真与实车K&C台架试验数据进行对比,根据对比结果,判断模型与实车的准确性[3]。对该SUV的前悬K&C仿真数据与实车K&C台架试验数据进行对比,结果较为吻合,如图2所示,该模型可进行整车仿真。

1.2 建立后悬架模型

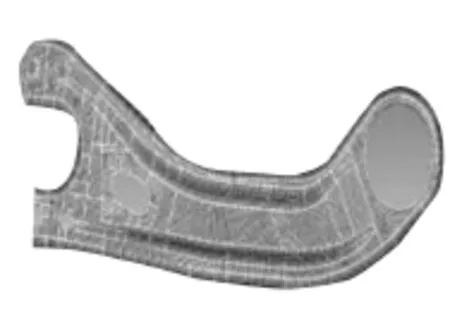

后悬架为多连杆悬架,结构较为复杂,杆件的刚度大小对悬架的动力学影响较为明显[4-5]。其中后拖曳臂为片状,整车通过坑洼路面时,拖曳臂受到较大侧向力及纵向力,会发生较大弹性变形,对车辆后轮的定位参数会产生较大的影响。

[6]中验证,在多连杆悬架中,受侧向力或纵向力较大的杆件需进行柔性化处理,因这类杆件受力产生的变形会直接影响车辆的四轮定位参数,导致整车出现轮胎偏磨、甩尾等风险。

根据上述分析,本文对后拖曳臂进行柔性化处理,柔性化处理的方法为:在hypermesh中对拖曳臂杆件进行网格划分,并定义材料属性,为了使单位制与ADAMS统一,弹性模量输入2.1e5,泊松比取0.3,密度为7.9e-6,建立模态分析模型,并输出*.mnf模态中性文件,导入到Adams/Car中,用interface part与刚性体进行连接。拖曳臂柔性化模型如图3所示。将拖曳臂杆件数据以*.mnf模态中性文件导入到Adams/Car中。

图3 后悬柔性体杆件

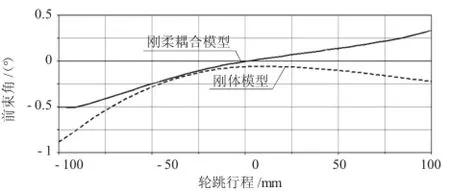

图4 后悬前束随轮跳变化对比

如图4所示,从K&C仿真分析结果中可看出,拖曳臂柔性化处理后,轮跳从0到100 mm过程中,后轮前束整个变化趋势由弱负变为弱正;而轮跳从0到-100mm过程中,两种模型的变化趋势基本一致,且轮距变化不大。整车在实际行驶中,当后轮通过减速带或石块时,车轮处于悬架上跳行程,轮距有变小的趋势,导致纵向布置的拖曳臂发生向内的侧向变形。由于拖曳臂是布置在车轮前侧方向,从而使得整车前束发生正向变化,即由初始弱负状态变化为弱正状态。因此,拖曳臂柔性化处理后的模型精度更高。

1.3 其他系统动力学模型建立

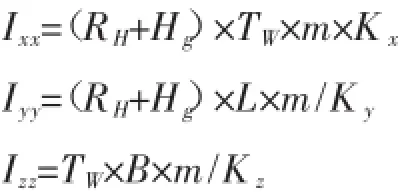

1)车身:车身可以定位为质量块,其转动惯量按如下公式估值[7]:

式中:TW=轮距,B=轴距,m=汽车质量,RH=车顶离地高度,Hg=汽车质心高度,L=汽车总长,上述单位为kg与m;Kx、Ky、Kz为转动惯量计算经验系数,一般对于轿车而言,Kx取7.984 6,Ky取5.290 1,Kz取2.194 2。

2)转向:该车采用齿轮齿条转向结构,最大转向角、最大齿条位移分别为1 173.6°、153.5 mm,传动比为0.133 373 29 rad/mm。

3)其它零部件如前后稳定杆、动力总成、轮胎等参数依据车型参数确定。

根据以上内容,建立各子系统动力学模型,各子系统之间用通讯器进行连接。建立的整车动力学模型如图5所示。

图5 整车动力学模型

2 整车过坑横摆仿真分析

2.1 整车模型准确性检验

在Adams/Car中进行同向轮跳仿真分析,并与实车试验数据对比,方向盘锁止,施加制动力矩,轮胎固定,左右车轮在垂向作动器作用下同向跳动,测量车轮的外倾角、前束角、轮心的纵向及侧向位移等参数[8],得到的测试结果如表1所示。

表1 仿真分析数据与试验数据对比

根据表中数据可知,模型仿真结果与实车台架数据变化趋势基本一致,该模型可用来仿真整车操稳中出现的各种问题。表中数据最高最低点差异的原因为实车前后轴荷与设计状态有差异导致车身姿态不同,而曲线变化范围的不一致主要原因是模型与实车悬架硬点实际坐标存在的差距,主要是由整车制造与装配误差造成的。

2.2 高速过坑工况仿真分析

根据实车路试工况,该车在车速30 km/h以上、单侧车轮经过路面低洼坑时,车身出现较大幅度的左右横摆,车身的横摆持续两个周期后衰减,且车速高于60 km/h时尤为显著。

1)设计仿真路面为带单侧凹坑(长0.8 m,宽0.8 m,深70 mm)的直线路面;

2)整车模型以60 km/h通过1)中带单侧凹坑的直线路段,仿真时间7 s;

3)以车身横摆角度、横摆角速度及横摆角加速度为输出目标值[8]进行分析。

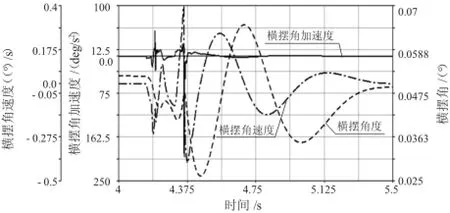

图6 车身横摆角度、横摆角速度、横摆角加速度随时间变化图

在Adams/Car中进行整车动力学仿真分析,得到的输出曲线如图6所示。

分析图6中曲线可知,在整车单侧过坑时(前、后轮依次通过坑),横摆角加速度出现了两次较大幅度的震荡,恰好反映了前后轮过坑的时间点。随着的时间的推移,出现在4.375 s时的横摆角加速度要明显高于4.18 s时的值,说明单侧后轮在过坑时对车身的横摆影响较大,且后轮负向横摆角加速度幅值较正向高出很多,说明整车单侧过坑时,车身向一个方向的横摆较为严重。

以上分析与实车试验时主观评价一致。实车试验时,整车右侧过坑,前后车轮在相继落入坑中时,车内驾乘人员仅感觉到车身的上下颠簸,但当后轮出坑时,明显感觉到车身后部左右摆动两下,坐在后排的乘客感受更为明显。

在操纵稳定性评价的仿真分析中,考察车身横向稳定性一项重要指标就是车身的横摆角速度。整车在过坑时,车轮落入坑中颠簸感较大,车身的小幅度横向摆动会被乘客忽略,但当后轮的出坑并渐入水平路面时,车身的横摆角速度有两个明显的负向峰值,车身有两次明显的摆动,给驾乘人员带来了较差的舒适性与较低的安全感。

由此可见,后轮横摆角速度是造成车身横摆主要因素,而负向的横摆角速度是分析的主要方向。横摆角度及横摆角加速度是车身横摆响应分析的其他指标,在分析方法及判断标准与横摆角速度一致,本文主要针对横摆角速度进行分析。

3 横摆影响因素分析及改进方案

3.1 车身横摆角速度影响因素分析

本文涉及的SUV后悬架为多连杆悬架,根据文献[8]中关于汽车横向稳定性影响因素统计,车身横摆角速度过大与后悬弹性元件、减振阻尼、横向刚度等有关,合适的后悬横摆刚度可以降低车身横摆角速度。根据文献[9]和[10]中对于多连杆悬架的论述,后悬横摆刚度与后悬四轮定位参数及后横摆臂(尤以上摆臂为影响大)Y向刚度关系较大。

基于上述分析,本文重点从以下几个方面分析参数变化对车身横摆角速度的影响:

1)前束与外倾角对车身横摆角速度的影响。

图7 表明四轮定位中前束与外倾角参数变化对车身横摆角速度响应的幅值影响很大,对衰减快慢影响较小,且负前束时,横摆角速度负向峰值较大,而外倾角对横摆角速度的影响相对前束较小。实车测试对比了四轮定位合格与不合格的状态,发现合格时过坑横摆现象明显改善,且前束作用较大。

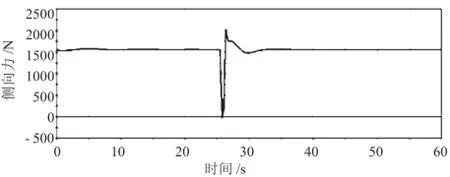

2)减小轮胎与车身之间能量的传递。在对整车过坑的路面仿真分析中,对杆件的衬套受到的力进行了提取,发现横摆臂的内外衬套Y向受力变化范围最大,在60 km/h车速下峰值与谷值的差值达到2 000 N以上,这说明车身受到的侧向力是影响车身横摆角速度的重要因素,如图8所示。

图8 左后轮后上摆臂内侧衬套侧向力响应曲线

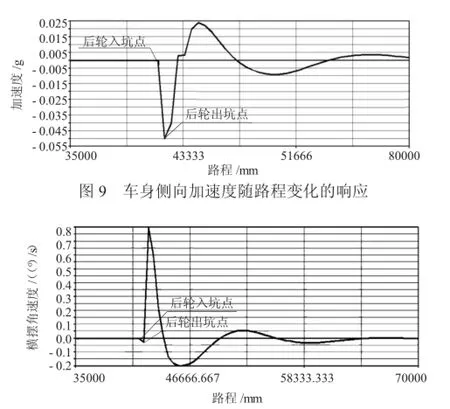

如图9,图10所示,通过对入坑和出坑时整车相关参数的响应曲线进行分析,在出坑后的一个周期内整车的响应体现为车身的横摆角速度增加,从实际乘坐感受中也体会到在出坑后一段时间内会有一个明显的横摆,这种迟滞现象是由悬架衬套造成的。因此悬架衬套Y向刚度对车身横摆的抑制起着非常重要的作用。

图10 车身横摆角速度随路程变化的响应

3.2 改进方案及验证

针对影响车身横摆角速度的两个主要因素,分别进行实车验证,采用文献[11]中所述方法,在相同车况、相同路况及相同驾驶环境下进行。

1)四轮定位,将参数调至要求定位参数的中间值。重新定位后的整车,在实车试验过程中,整车在单侧通过路面窨井盖时,车身横摆角速度明显较低,坐在前排的驾乘人员已基本感觉不到车身后部的摆动。

2)降低后上横摆内外衬套的刚度。以后上横摆衬套设计要求为基准,结合上述分析结果,将衬套的内外刚度值降低15%,优化衬套内套管及橡胶结构,制作符合设计要求的样件,装车路试。

路试主观评价,衬套刚度降低后的整车在路试过程中,在相同车况下,分别以不同车速(40~100 km/h)单侧通过路面窨井盖,车身横摆的幅度降低非常明显,无论前排还是后排,驾乘人员均感觉不到车身的横摆[12]。

4 结论

1)评价整车通过不平路面时车身横摆响应的指标较多,设计前期可将车身横摆角速度负向峰值作为一项评价指标,通过整车的动力学仿真分析,确定影响车辆横摆响应的影响因素,为整车优化设计提供参考。

2)整车四轮定位参数不仅影响车身横摆响应,对车辆的操纵稳定性及舒适性均有直接影响。所以,在车辆正向开发过程中,需对四轮定位参数进行充分评估与验证。

3)本文主要考察横摆角速度负向峰值对车身横摆幅度的影响,适当改变后上横摆衬套刚度可降低横摆角速度负向峰值。合理的衬套参数,可改善车辆单侧过坑车身稳定性较差的问题。

参考文献:

[1]全国汽车标准化技术委员会.汽车平顺性试验方法:GB/T 4970-2009[S].北京:中国标准出版社,2009:10.

[2]全国汽车标准化技术委员会.汽车操纵稳定性试验方法: GB/T6323-2014[S].北京:中国标准出版社,2014:2.

[3]于海峰.基于ADAMSCar的悬架系统对操纵稳定性影响的仿真试验研究[D].大连:大连理工大学,2007.

[4]夏长高.宫镇.刚柔耦合多体车辆操纵稳定性研究[J].汽车工程,2004[09]

[5]李恩科等.客车空气悬架行驶动力学分析与优化[J].客车技术与研究,2015[04]

[6]王爽.某微车悬架K&C特性研究及其对整车操纵稳定性的影响[D].吉林:吉林大学,2008.

[7]杨涛.汽车横向稳定性控制研究[D].陕西:长安大学,2011.

[8]宗长富.郭孔辉.汽车操纵稳定性的研究与评价分析[J].汽车技术,2006[09].

[9]杨建森.悬架K&C特性对汽车操纵性的敏感性分析[D].吉林大学,2008.

[10]毛开楠.某轿车多连杆前后悬架优化设计与整车操纵稳定性分析[D].湖南大学,2010.

[11]阮五洲.基于ADAMS悬架系统分析与优化设计[D].合肥工业大学,2008.

[12]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

修改稿日期:2016-10-29

Analysis and Improvement on Vehicle Body Yaw Based on Adams/Car

Yin Lv1,LvCao2,Li Lei1

(1.Anhui Jianghuai Automobile Co.,Ltd,Hefei 230601,China;2.Anhui Automobile IndustryCollege,Hefei 231131,China)

Aiming at the bigger yawresponse problem for a SUV passing through potholes at a high speed,the authors establish the dynamics model with the rigid-flexible couplingand dothe simulation analysis.Then theydiscuss the main influence factors from structural parameters of suspension system to the body yaw response during SUV passing through the unilateral pothole,propose the improvement measures,and make an improvement prototype vehicle and take a road test for validation.

rigid flexible couplingmodel;pothole;yawresponse;Adams/Car

U463.83+1

B

1006-3331(2016)06-0021-04

殷吕(1983-),男,硕士;底盘设计工程师;主要从事汽车悬架设计与开发工作。