基于热应力腐蚀原理的换热器失效分析

闫保秋 才春祥 刘文彬 李俊林 陈 轩 杨剑锋 陈良超

(1.中国石油四川有限责任公司;2.北京化工大学)

基于热应力腐蚀原理的换热器失效分析

闫保秋*1才春祥1刘文彬2李俊林2陈 轩2杨剑锋2陈良超2

(1.中国石油四川有限责任公司;2.北京化工大学)

通过对某厂硫磺回收装置尾气加热器的腐蚀形貌进行检测,利用超声波检测并结合生产工艺对该换热器发生失效开裂的原因进行了分析探讨。结果表明,该换热器失效的主要原因是热应力腐蚀开裂,因为进料温度急剧升高,从而使得换热器内部稳定温度体系发生了改变,最终导致换热器发生热应力开裂。

换热器 热应力 腐蚀 开裂

管壳式换热器由壳体、管束、管板及管箱等组成,在设计上往往有结构不连续处,导致存在一定的温差应力。当温差应力较高时,尤其是在结构不连续处(应力集中处)最易发生破坏,如壳体的变形、管子与管板之间拉脱,严重时会导致材料的断裂。因此,换热器在设计和运行保养时,要特别注意结构突变处的应力消除工作。尤其是高温换热器,温差应力对于换热器的破坏会更为明显与直接。目前,国内关于换热器腐蚀开裂的研究比较多,而对于热应力腐蚀开裂的研究则较少,因此笔者对热应力腐蚀开裂的分析探讨具有一定的实际意义。

1 设备及腐蚀情况

某厂硫磺回收装置尾气加热器E-305为Ⅱ类压力容器,其工艺参数(管程/壳程)为:

介质 烟气/尾气

设计温度 450/420℃

操作温度 420/400℃

设计压力 0.35/0.20MPa

操作压力 0.10/0.05MPa

材料 Q245R/Q245R

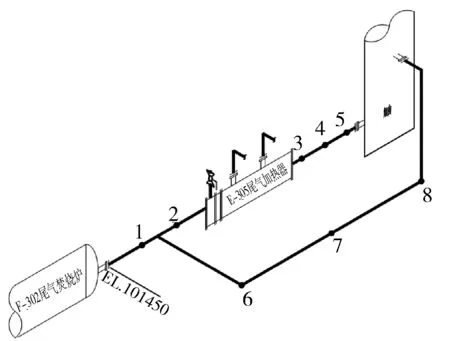

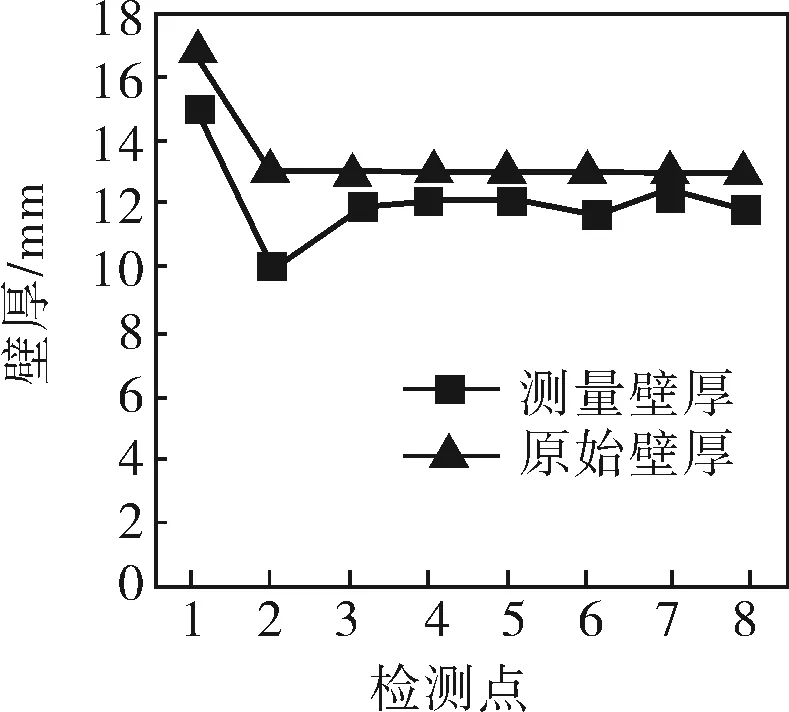

在全厂大检修期间,检修硫磺回收装置时,发现尾气加热器已发生腐蚀断裂。分别通过宏观检测和超声波对尾气加热器及其附属管线进行检测,结果如下:管线外防腐涂层局部脱落失效,外表面金属整体腐蚀轻微均匀;尾气加热器南侧法兰焊缝连接处泄漏穿孔(图1),长度约300mm;超声波检测(检测点如图2所示)表明管线和加热器已经发生了均匀的整体腐蚀,同时存在明显的局部腐蚀减薄(图3)。

图1 换热器断口照片

图2 超声波检测点示意图

图3 管线腐蚀减薄对比

2 腐蚀分析

2.1介质成分

硫磺回收装置原料为由胺液再生、酸性水汽提等装置来的酸性气,含有H2S(58.98%)、CO2(36.53%)等腐蚀性介质,酸性气进燃烧炉后还会生成SO2等腐蚀性介质。在这些介质的复合作用下,硫磺回收装置中的高温部位会形成高温硫化腐蚀,在低温部位会形成湿H2S环境腐蚀,在含有SO2介质的设备和管道中还有可能发生硫酸露点腐蚀。

2.2腐蚀机理

通过断口形貌分析和对该换热器操作工况的深入了解,初步判断换热器失效的主要原因是温度的剧烈变化导致换热器内部体系失衡,温度应力急剧增大,加之其他腐蚀因素的促进作用,最终导致了该换热器腐蚀。

2.2.1热应力腐蚀

目前,学术界普遍认为管板与管束及壳体连接处存在的热应力,是导致换热器失效的主要因素。先后有学者从管板(包括与之相连的换热管与壳体)的温度场、热应力场进行了分析。冷纪桐提出了“表面热效应”减小,并使管板厚度方向的温度梯度均匀化的方法[1]。郭崇志和周洁的研究表明,在壳体轴向远离管板区域的热应力分布均匀,在靠近管板处轴向热应力出现较大变化[2]。在管板与壳体连接区域,沿着从管箱侧到壳程侧的管板厚度方向,应力分布从三向压缩变成三向拉伸。此时管板轴向高温热膨胀量相对大于或逐渐趋近于材料的屈服极限。同时,在高温工况下,材料的疲劳极限将极大的降低,热应力引起的拉伸应力最终导致该换热器失效、破裂。

2.2.2高温硫腐蚀

工艺流程表明,酸性气燃烧后(主要成分为硫化物)应通过该尾气换热器。硫化物的物理特性决定了它在高温环境下会对设备造成均匀腐蚀,使设备发生减薄。而且高温硫腐蚀会随着温度的升高而加剧。通常温度越高,介质硫含量越大,高温硫腐蚀的腐蚀速率越大,通常在温度高于240℃时,腐蚀会迅速加剧。

影响高温硫腐蚀的另外一个重要因素是流速,流速越大,腐蚀速率越大。

2.2.3SO2+O2+H2O腐蚀环境

设备衬里的存在可以有效防止过程气的腐蚀。但当衬里由于高温剥落时,过程气会窜入衬里内层,与设备金属本体直接接触,从而导致设备发生局部腐蚀。同时由于SO2易被氧化成SO3,而SO3遇水生成H2SO4蒸汽,而蒸汽状态的H2SO4极易造成设备腐蚀穿孔。

3 结论及建议

3.1在E-305进口处管线上增加一处缓蚀剂注入点,持续加入缓蚀剂,缓和换热器内部的酸性腐蚀环境,减轻酸性离子对管壁和壳体的腐蚀程度。

3.2建议在换热器入口处增设高温报警器,并安装电磁安全阀,一旦温度超过警戒值,可以及时进行隔断,确保换热器的安全。

3.3原换热器材料为普通碳钢,建议选择具有耐高温性能的不锈钢材料,如12%Cr(410、410S、405SS)、304SS等材料。条件允许可在管束和壳体内表面增涂防腐涂料来增强耐腐蚀性能。

3.4应用北京化工大学开发的在线腐蚀检测系统,可以对换热器内部的腐蚀情况进行实时监测(主要通过内部放置的腐蚀探针来实现),同时应用RBI理论系统,对装置风险等级进行分类,提前预警腐蚀风险的发生,并采取相应的措施。

[1] 冷纪桐. 某固定管板式换热器的温度场与热应力分析[J]. 北京化工大学学报, 2004, 31(2): 104~107.

[2] 郭崇志,周洁. 固定管板式换热器的温差热应力数值分析[J]. 化工机械, 2009, 36(1): 41~45.

*闫保秋,男,1963年4月生,工程师。四川省彭州市,611930。

TQ051.5

B

0254-6094(2016)05-0687-02

2015-12-12,

2016-02-26)