汽轮机扭叶片叶顶间隙泄漏流动的数值分析

杨 静

(长春工程学院)

汽轮机扭叶片叶顶间隙泄漏流动的数值分析

杨 静*

(长春工程学院)

针对某汽轮机中压级扭叶片进行数值研究,分析了不同叶顶间隙下扭叶片顶部的泄漏流动,并着重研究了扭叶片间隙涡的形成、发展和对汽轮机级性能的影响。研究结果表明:叶片的适当扭转,可使径向压力梯度变缓、根部的反动度增加、顶部的反动度减少,在一定程度上控制了泄漏流动的发展。扭叶片叶顶处的泄漏涡在叶栅通道中是以螺旋状向下游发展的,涡核的位置随流动逐渐远离吸力面。当叶顶间隙增大时,泄漏涡强度变大,并且与上通道涡的掺混作用增强,从而导致了更大的流动损失。

汽轮机 扭叶片 叶顶间隙 泄漏流 通道涡

为了提高汽轮机通流部分的流动效率,汽轮机的叶片大部分都采用了扭叶片,以适应气动参数沿叶高变化的情况,有效减小冲角并满足汽轮机级的性能要求。但由于叶顶间隙的存在,叶顶的泄漏流体依然会与通道主流流体掺混,干扰叶栅通道内的正常稳定流动,造成主蒸汽做功能力降低,影响汽轮机的运行效率。因此有必要了解叶顶泄漏流在扭叶片叶栅通道内的流动状态,从而更好地控制顶部的泄漏流动、降低泄漏损失和掺混损失。

近年来,国内外学者围绕叶顶间隙泄漏及其对叶栅流道内的影响进行了一系列理论和试验研究[1~7],基本揭示了泄漏流动产生的机理和泄漏涡的发展规律。在扭叶片的研究方面,隋永枫等采用人工神经网络和遗传算法对汽轮机低压级扭叶片进行三维优化设计,优化后有效改善了次末级叶根处的流动分离,降低了流道损失[8]。曹丽华等分析了叶顶间隙泄漏流动对叶顶静压、湍动能和叶片表面压力系数等参数的影响[9]。胡鹏飞等分析几种不同叶顶间隙下叶顶泄漏流动的规律[10]。Filippo Rubechini等通过数值模拟的方法寻求中压缸通流部分整体优化策略,提出一种能够兼顾级间相互影响的斜置静叶与扭转动叶相结合的优化方案,对提高汽轮机级效率有一定的借鉴意义[11]。綦蕾等利用三维粘性非定常数值模拟的方法分析汽轮机末级常规扭叶片内部由动静干涉导致非定常流动的规律[12]。宋立明等指出通过优化叶栅型线来改变叶栅的载荷分布可有效提高叶栅的气动性能[13]。高学林和袁新研究了动、静叶片经过弯扭倾掠等变形后流场的性能变化,指出扭叶片经过合理的优化设计后能够使总压损系数减少0.95%[14]。柴山等研究了汽轮机扭叶片叶顶间隙引起的汽流激振问题[15]。朱晓峰和袁新通过设计叶型的局部扭转控制叶栅喉部的通流面积来提高汽轮机的级效率[16]。但上述分析中均未考虑叶顶间隙泄漏流动的影响。Cecco S D等专门研究了扭叶片叶顶损伤造成的间隙变化对泄漏损失和叶栅气动性能的影响[17]。曹丽华等研究了扭叶片正弯对叶栅通道涡和叶顶间隙泄漏流动的影响[18]。李平等则分析了具有阻尼拉金和叶顶间隙的汽轮机末级流动状况,认为考虑了叶顶间隙泄漏流动和拉金扰流特性后,汽轮机末级效率下降了1.23%,强调了叶顶泄漏损失的重要性[19]。但上述研究却没有给出扭叶片叶顶间隙泄漏流与通道二次涡的相互作用细节和泄漏涡的生成与发展过程。

笔者采用数值模拟方法,分析叶片扭转后叶栅通道流场内涡系的变化情况,通过对三维流线、静压力系数及通道内的总压损失系数等的分析,研究不同叶顶间隙τ下扭叶片顶部泄漏流动的发展变化及其对叶栅通道流场的影响规律。

1 物理模型和网格划分

笔者选取某300MW汽轮机中压级的常规扭叶片,建立物理模型。该级动叶的基本几何参数如下:

叶栅节距 46.39mm

前缘半径 2.135mm

叶型扭转角 4.6°

展弦比 2.02

叶片数 80

叶片高度 112.6mm

叶片弦长 55.04mm

轴向弦长 49.50mm

中径安装角 48.69°

转速 3 000r/min

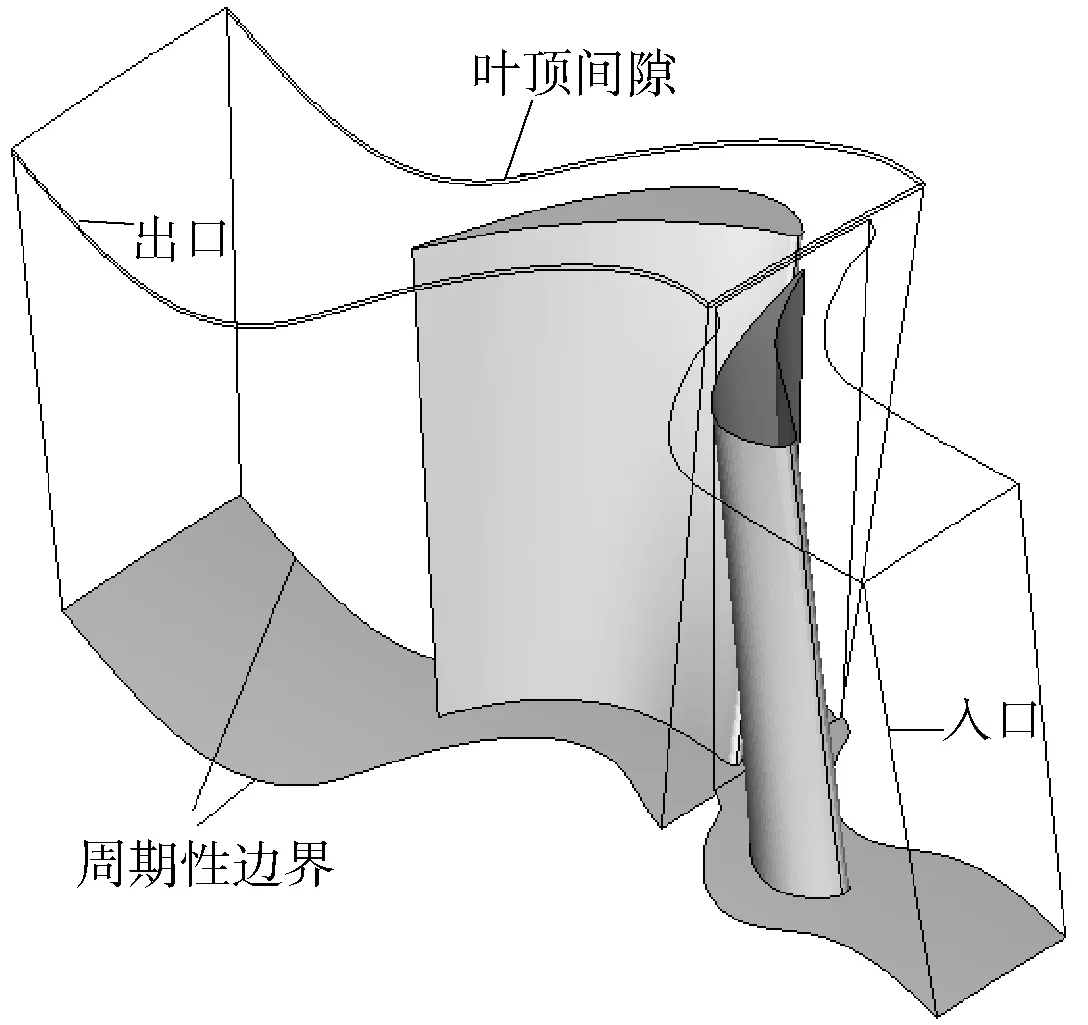

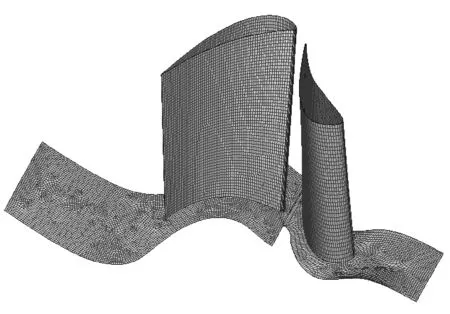

在整个计算域的两个周向边界面上使用周期性边界条件,以节约计算资源、缩短计算时间。计算域的网格采用结构化六面体网格,对叶顶间隙内的网格进行局部加密处理。为了确定网格数对计算结果的影响程度,进行了网格无关性验证。分别选用了约70万、90万、110万、130万、160万网格进行计算,发现在110万到160万网格下计算结果基本不变,因此可以认为超过110万的网格数对计算结果已不再敏感。考虑到计算精度和计算量,笔者采用了静叶流域网格数约27万,动叶流域网格数约45万,间隙流域网格数约48万,总网格数约120万进行计算。叶栅通道的几何模型和网格划分如图1所示。

a. 叶栅通道几何模型

b. 网格划分

2 计算方法及边界条件

数值模拟选用各向异性的κ-ωSST(剪切应力传输)湍流模型,该模型在近壁处适应能力较好,可有效地捕捉泄漏涡和上通道涡的掺混情况。离散方法采用有限容积法,离散格式选择二阶迎风格式。并应用SIMPLEC算法求解。计算工质选用过热态蒸汽,入口边界条件为压力入口,压力设为2.47MPa;出口边界条件为压力出口,压力设为2.12MPa。采用无滑移绝热壁面条件进行模拟,数值计算平均600步达到收敛要求。

3 数值模拟结果与分析

3.1叶栅通道三维流线分析

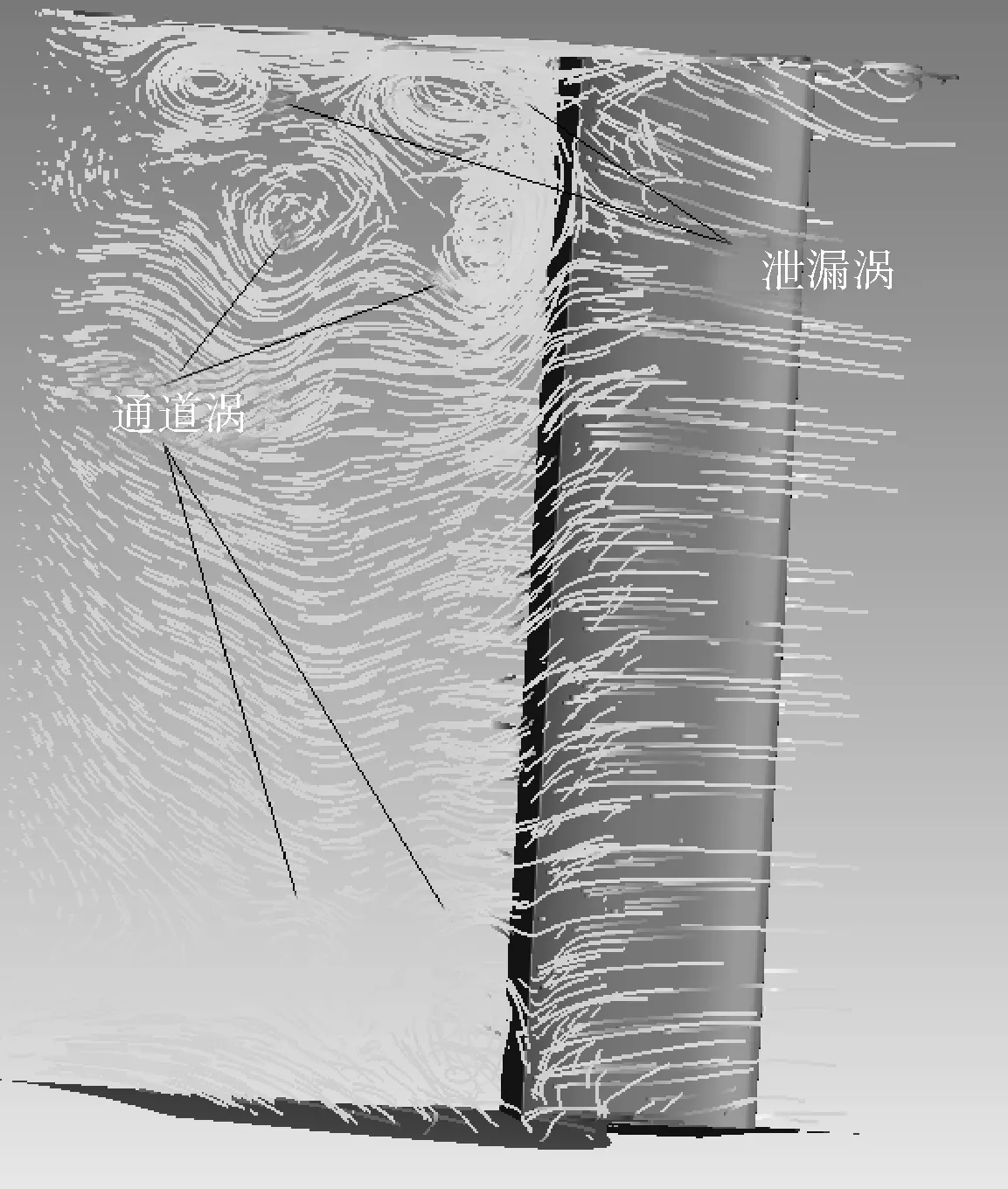

图2是相同叶顶间隙(τ=1.0mm)下扭叶片叶栅流场与等截面直叶片叶栅流场的三维流线对比图。从图中可以看出,端壁附面层内的低能流体由于受到相邻动叶间压力梯度的影响,在叶栅的上、下端部形成横向的二次流动,横向二次流与叶栅通道的主流相互作用从而形成了通道涡。从叶顶间隙泄漏出的流体受到了叶栅上通道涡的作用,在通道内发生翻转变形,形成与它旋向相反的叶顶泄漏涡,这些涡系都是级内损失的重要来源。在图2a中,由于模型设置了周期性边界,还可以观察到相邻叶片通道中的通道涡和泄漏涡向级后传递的现象。图2b中所显示的叶顶泄漏涡和通道涡的影响范围都较图2a有所减小,并贴着叶片的背弧向下游发展。这是由于动叶经适当的扭转后,叶片的静压沿径向的分布获得改善,压力梯度变缓,根部的反动度增加,顶部的反动度减少,在一定程度上控制了泄漏流动的发展,改善了通道内的流动状态。

a. 直叶片

3.2叶顶间隙区域轴向截面的流动特性

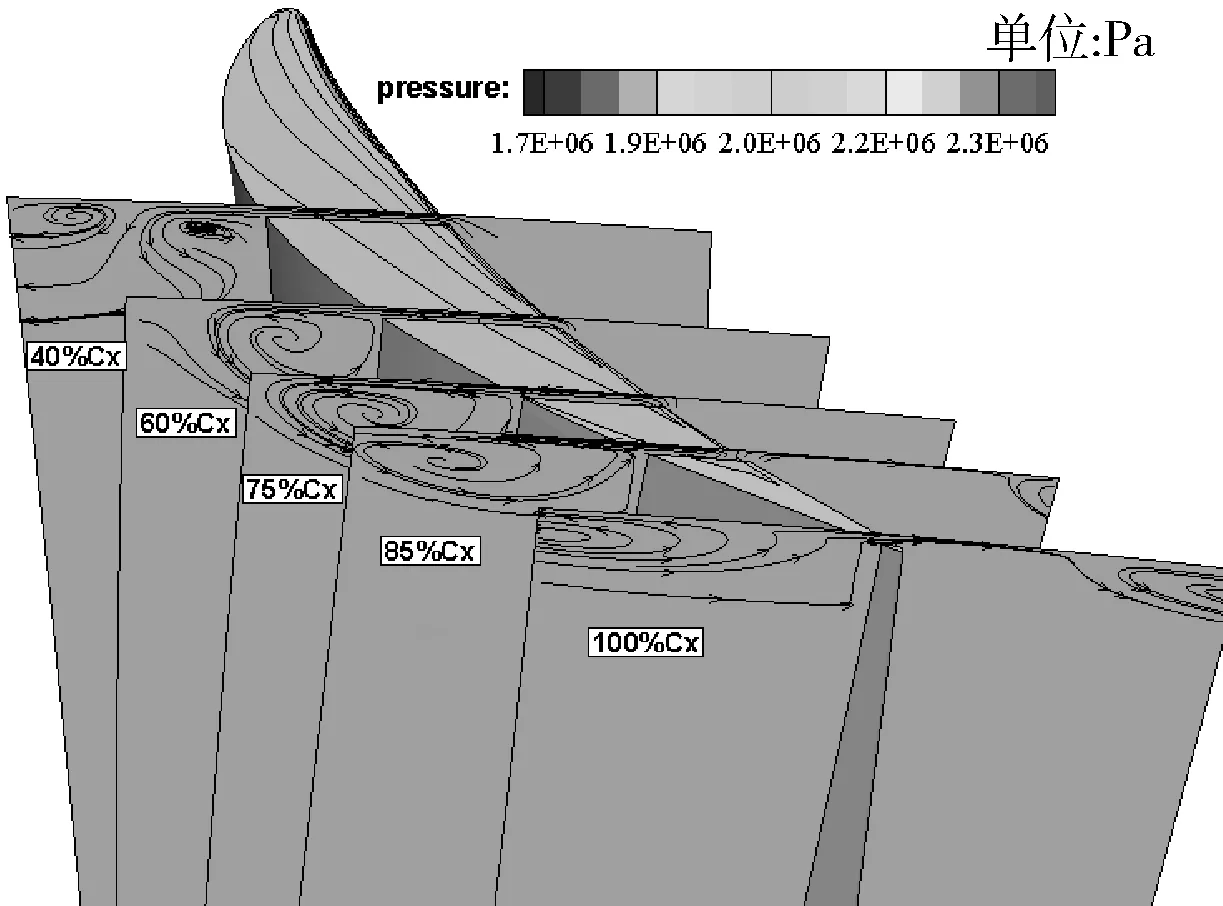

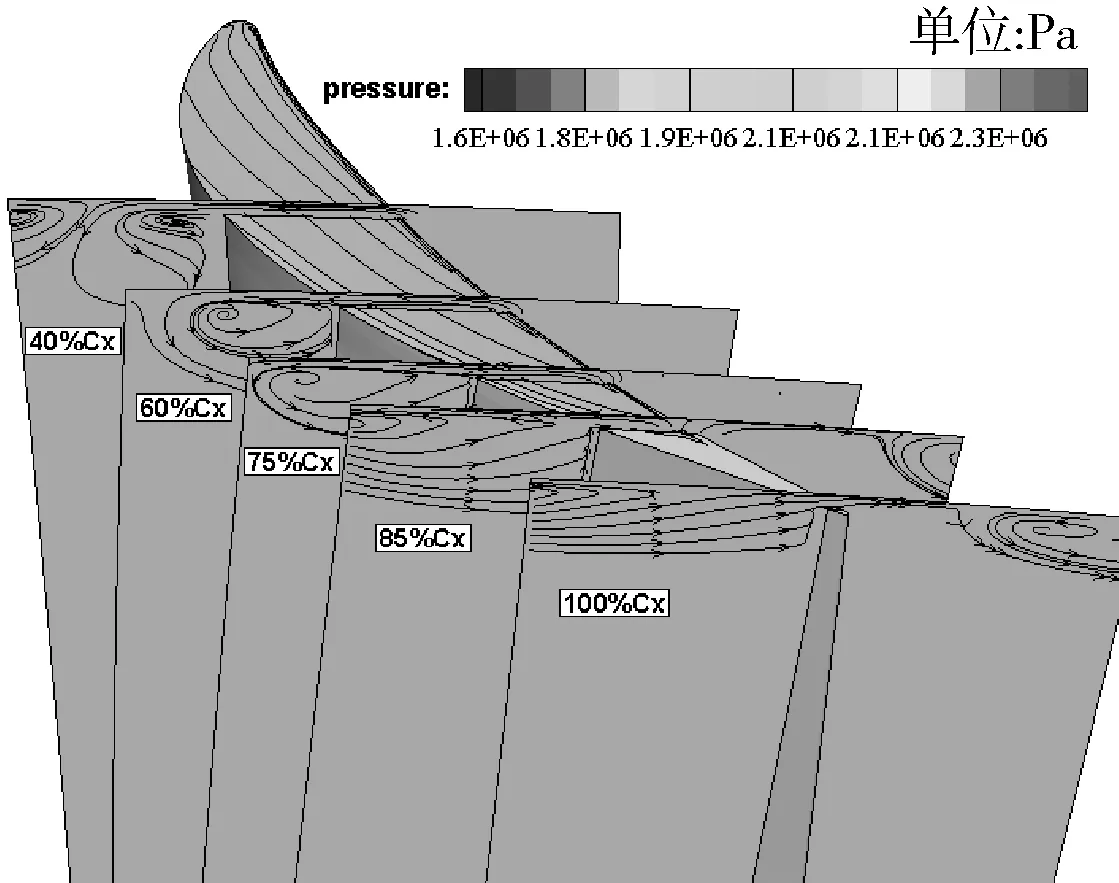

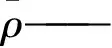

图3是叶顶间隙不同时扭叶片不同轴向截面的流线和叶顶表面压力分布。在图3a~c中,叶顶压力面的边缘处都出现了低压区,这部分低压区域是蒸汽在流进叶顶间隙时,由于惯性力的作用发生了回流导致的。此外,观察图中的流线,可以看到扭叶片叶顶泄漏涡的发展规律:叶栅通道内的泄漏涡都是以螺旋状向下游运动的。并且,泄漏涡涡核的位置随流动逐渐远离吸力面,向叶栅通道内发展。泄漏涡在叶片径向的影响区域先是逐渐增大的,运动到了通道尾部100%轴向截面(图中100%Cx)附近时,开始有减小的趋势,这说明叶片的适当扭转可降低顶部泄漏,使泄漏涡对下游的影响得到了相应的削弱。在叶栅的尾缘,由于压力面与吸力面之间的横向压力梯度开始减小,所以端壁处汽流所受到的湍流粘性剪切应力相对增大,叶顶的汽流出现了反向流动的现象。但这种反向流动在汽轮机动叶栅尾部是很微弱的,对泄漏涡的流动规律是没有影响的。

b. τ=1.5mm

c. τ=2.0mm

此外,对比图3中的各图可以发现,随着叶顶间隙的增大,泄漏涡对叶栅通道的扰动逐渐增强,无论是在径向还是周向,叶栅通道内的影响区域都是在逐渐增大的。

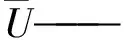

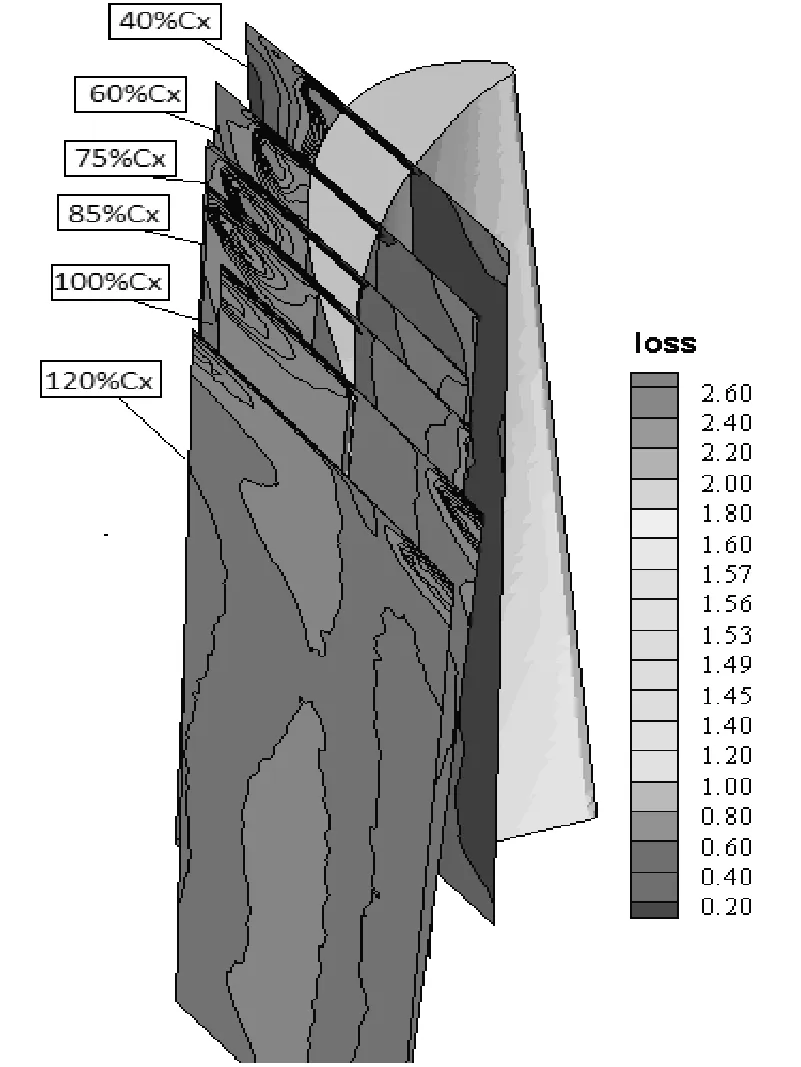

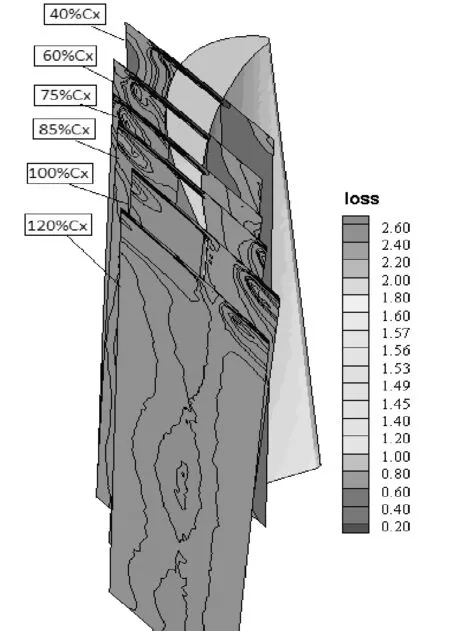

3.3叶栅通道轴向截面总压损失系数分析

总压损失系数是表征流体能量损失大小和分布的重要参数。动叶出口截面的总压损失系数ζ定义如下:

(1)

式中pt0——动叶进口总压,Pa;

pt-Local——动叶当地总压,Pa;

图4是不同叶顶间隙下扭叶栅通道轴向截面总压损失系数分布。从图中可以看到,在叶片通道端部有涡系出现的地方形成了高损失区,说明叶顶泄漏涡与上通道涡的掺混作用使汽流在叶片上端区的能量损失明显增加。对比图4a~c可见,随着叶顶间隙的增大,泄漏流引起的能量损失逐渐增大。当叶顶间隙τ=2.0mm时,泄漏涡影响较大部分的叶栅通道范围,引起汽流在叶栅通道内流动的不稳定性增强,最终造成动叶通道后部较大的损失,使汽轮机的级内效率下降。

a. τ=1.0mm

b. τ=1.5mm

c. τ=2.0mm

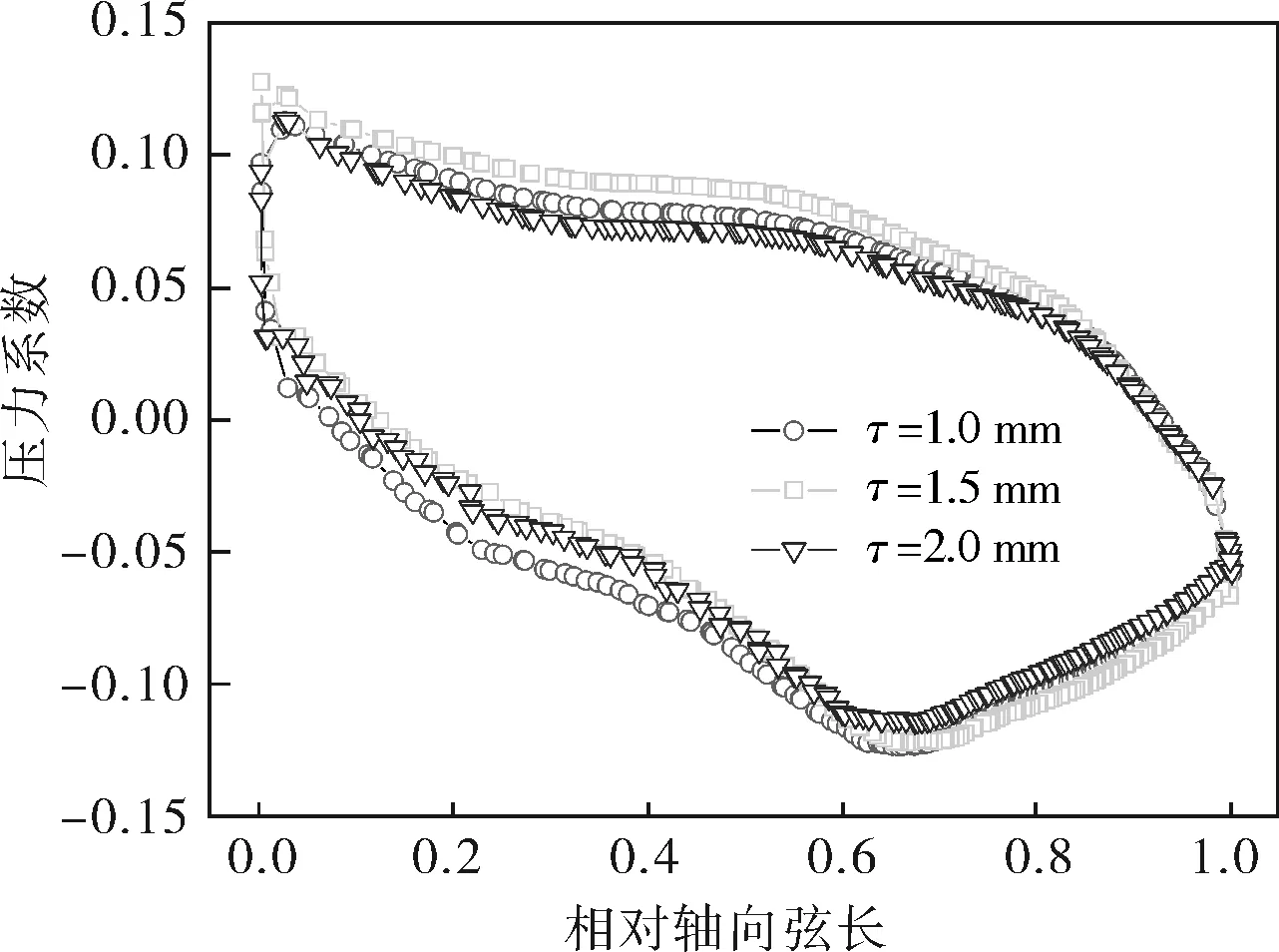

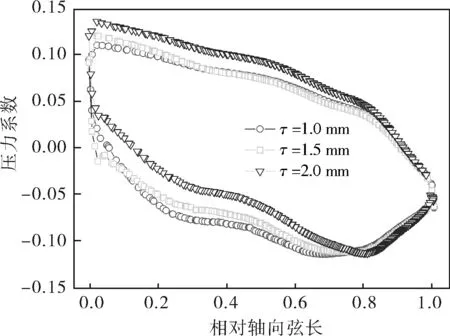

3.4不同叶高位置下压力系数分析

压力系数Cp的定义为:

(2)

式中pstatic——静压,Pa;

pref——参考压力,Pa。

图5分别是50%和95%叶高位置的扭叶片表面压力系数分布。从图中可以看到,在50%叶高时,叶片内弧和背弧表面压力系数随叶顶间隙变化不大。但是,95%叶高时,压力系数则随间隙产生较大的波动,叶顶间隙τ=2.0mm时的波动最为明显,叶片内弧的压力系数增大,背弧的压力系数在前缘附近增大,但随后开始迅速下降,压力系数的最低点更低并向尾缘的方向移动。这是由于叶顶间隙的增大,导致更多的泄漏流进入叶栅通道,造成更大的压力损失,使背弧压力系数迅速降低,内弧和背弧的压力系数之差增大。因此,若要降低蒸汽流在叶栅通道内的损失,提高蒸汽的做功能力,就需要适当减小动叶顶部的间隙大小。

a. 50%叶高

b. 95%叶高

4 结论

4.1叶片适当的扭转设计,可使静压沿径向的分布获得改善,压力梯度变缓,根部的反动度增加,顶部的反动度减少,一定程度上减少了叶顶的泄漏流动。

4.2扭叶片的叶顶泄漏流与叶栅通道内的上通道涡相互作用,形成泄漏涡。泄漏涡是以螺旋状向叶栅下游发展的,涡核的位置逐渐远离吸力面,影响范围逐渐扩大。当间隙增大时,影响会更加显著。

4.3由泄漏流引起的动叶上端区损失是叶栅通道内损失的主要原因。随着叶顶间隙的增大,叶顶泄漏涡与上通道涡的掺混作用使叶片上端区的能量损失逐渐增加。间隙增加会使叶片背弧的压力迅速下降,从而降低了叶栅通道汽流的做功能力。

[1] Xiao X W,McCarter A A,Lakshminarayana B.Tip Clearance Effects in a Turbine Rotor:Part I—Pressure Field and Loss[J].Journal of Turbomachinery,2001,123(2):296~304.

[2] Tallman J,Lakshminarayana B.Numerical Simulation of Tip Leakage Flows in Axial Flow Turbines,with Emphasis on Flow Physics:Part I—Effect of Tip Clearance Height[J].Journal of Turbomachinery,2001,123(2):314~323.

[3] Tallman J,Lakshminarayana B.Numerical Simulation of Tip Leakage Flows in Axial Flow Turbines,with Emphasis on Flow Physics:Part II—Effect of Outer Casing Relative Motion[J].Journal of Turbomachinery,2001,123(2):324~333.

[4] 曹丽华,张冬雪,胡鹏飞,等.汽轮机动叶栅顶部泄漏流的数值分析[J].机械工程学报,2014,50(4):172~177.

[5] 李伟,乔渭阳,许开富,等.涡轮叶尖泄漏流被动控制数值模拟[J].推进技术,2008,29(5):591~597.

[6] 虞跨海,杨茜,岳珠峰.排尘孔涡轮冷却叶片叶顶流动与传热研究[J].机械工程学报,2012,48(8):122~127.

[7] 耿少娟,张小玉,聂超群,等.轴流压气机叶顶端区流场周向传播特性及其预测[J].机械工程学报,2012,48(16):130~138.

[8] 隋永枫,孙义冈,叶钟,等.汽轮机叶片改型及三维气动优化设计[J].热力透平,2011,40(1):28~32.

[9] 曹丽华,胡鹏飞,李勇,等.汽轮机叶顶间隙泄漏流动的数值研究[J].化工机械,2011,38(6):722~745.

[10] 胡鹏飞,曹丽华,李勇,等.汽轮机叶顶间隙变化对叶顶泄漏流动的影响[J].化工机械,2013,40(5):628~633.

[11] Filippo Rubechini,Andrea Schneider,Andrea Arnone,et al.A Redesign Strategy to Improve the Efficiency of a 17-Stage Steam Turbine[J].Journal of Turbomachinery,2011,134(3):321~327.

[12] 綦蕾,郑宁,程洪贵.汽轮机末级三维非定常流动数值模拟[J].北京航空航天大学学报,2005,31(2):206~211.

[13] 宋立明,李军,丰镇平.跨音速透平扭叶片的气动优化设计研究[J].西安交通大学学报,2005,39(11): 1277~1281.

[14] 高学林,袁新.叶轮机械全三维粘性气动优化设计系统[J].中国电机工程学报,2006,26(4):88~92.

[15] 柴山,张耀明,曲庆文,等.汽轮机扭叶片级间隙气流激振力分析[J].中国电机工程学报,2001,21(5):11~16.

[16] 朱晓峰,袁新.蒸汽透平高压级扭叶片的气动优化设计[J].热力透平,2009,38(4):217~220.

[17] Cecco S D,Yaras M I,Sjolander S A.Measurements of the Tip-leakage Flow in a Turbine Cascade with Large Clearances[R]. Houston:ASME,1995.

[18] 曹丽华,邵长里,李勇.汽轮机叶片正弯对叶顶间隙泄漏流动影响的数值研究[J].汽轮机技术,2012,54(2):109~111.[19] 李平,张荻,何林,等.具有阻尼拉金和叶顶间隙的汽轮机末级复杂三维流动特性[J].中国电机工程学报,2011,31(8):80~86.

NumericalAnalysisofTwistedBlade’sTipLeakageFlowinSteamTurbine

YANG Jing, YANG Song

(ChangchunInstituteofTechnology,Changchun130012,China)

Twisted blades of an intermediate pressure turbine were investigated numerically and the leakage flow under different tip clearances of twisted blades was analyzed, including the formation and the development of twisted blades passage vortex and its influence on the performance of turbine stage.The results show that, the appropriate twist of blades can slow down the radial pressure gradient and increase the root reaction and decrease the tip reaction as well as control the development of leakage flow to a certain degree; and the leakage vortexes at twisted blades tip in stage passage can develop toward downstream spirally and the position of vortex core leaves the suction gradually as it flows; with the increase of the tip clearance, the strength of leakage vortex can become larger and its mixing effect between the up passage vortexes gets enhanced to result in a greater flow loss.

steam turbine, twisted blade, tip clearance, leakage flow, passage vortex

*杨 静,女,1979年7月生,讲师。吉林省长春市,130012。 杨 松

TQ051.21

A

0254-6094(2016)05-0655-06

2015-10-10,

2016-05-05)