浅谈加注试验在整车冷却系统开发过程中的作用

曹坤,张玉

(安徽江淮纳威司达柴油发动机有限公司,安徽 合肥 230601)

浅谈加注试验在整车冷却系统开发过程中的作用

曹坤,张玉

(安徽江淮纳威司达柴油发动机有限公司,安徽 合肥 230601)

通过对整车冷却系统加注试验的结果进行研究,分析影响冷却系统能否正常工作的多方面因素,如膨胀容积、系统加注量等。试验结果表明,加注试验可有效的分析出冷却系统在开发前期存在的统设计缺陷,具有低成本、高效率和结果直观的作用。通过对试验中的不合格项进行优化,有效的降低了冷却系统开发失败的风险。

加注速率;膨胀容积;系统总容积;试验

10.16638/j.cnki.1671-7988.2016.01.003

CLC NO.:U467.1 Document Code:B Article ID:1671-7988(2016)01-06-02

前言

近年来,随着汽车行业的蓬勃发展和环境污染及自然资源的枯萎,人们对车辆的动力性、经济性及环保等加大了关注,这样就对汽车冷却系统提出了更高的要求。众所周知,内燃机运转时 ,与高温燃气相接触的零件受热强烈,如果不进行适当的冷却,就会使内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零件的摩擦和磨损加剧,引起内燃机的动力性、经济性、可靠性和耐久性全面恶化。但是,如果冷却过强,柴油机混合气形成不良,机油被燃烧稀释,柴油机工作粗爆,散热损失和摩擦损失增加,零件的磨损加剧,也会使内燃机工作变坏。因此,冷却系统的主要任务是保证内燃机在最适宜的温度状态下工作,一个良好冷却系统应具备如下两个条件:1) 系统有一定的膨胀空间,一般卡车膨胀容积应大于系统容积6%; 2)具有承受较高加注速率的能力,初次加注量能达到系统容积的90%以上,通过加注试验可实现对系统的评估并对系统优化有良好的作用[1]。

1、试验概况

1.1 测试准备

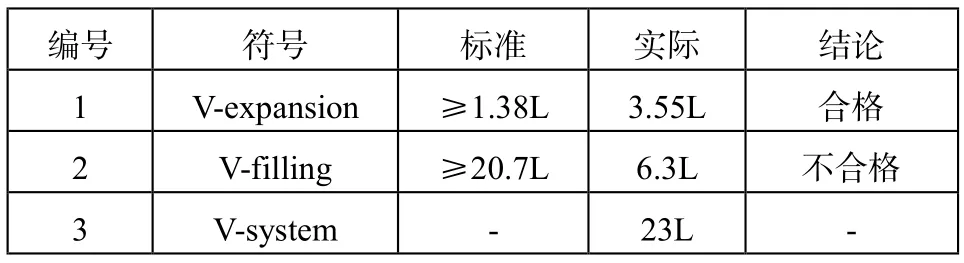

表1 测量参数Tab.1 List of testing parameter

所需准备的零部件如下:

量筒、量杯、流量仪、水管、秒表、废液盒等。所需测量参数如表1。

1.2 试验方法

(1)首先将冷却液加注到膨胀水箱“full”标记处,然后使用量筒或量杯继续加注冷却液至膨胀水箱瓶颈泄气口处,计算出系统的膨胀容积[1]。

(2)将车辆冷却液充分放出,测出冷却系统容积[1]。

(3)按照SAE J1436标准,进行首次加注,以一定速率向车辆冷却系统中加入冷却液,同时使用秒表记录时间,待冷却液加满后暂停,记下时间[1]。

2、试验结果分析

2.1 试验结果

实际加注容积为:

表2

通过上表不难发现,工程师在进行冷却系统设计师考虑到了系统膨胀容积的需求,实测的3.55L远远大于系统的6%,在车上布置空间允许的情况下,设计状态良。

良好的冷却系统应具备承受较高加注速率的要求,并且能保证初次加注容积可以达到系统总容积的90%以上,在此次试验中,在确保加注速率符合SAE1436标准情况下,初次加注容积仅为系统容积的27.4%,测试出来的结果较差,为了防止单次试验对结果误差较大,我们又进行了两次试验,结果接近,这说明系统在设计上存在重大缺陷,对车辆使用存在较大风险。

2.2 排除加注速率因素

针对此系统我们又进行了三次验证,我们分别将加注速率变为原来的标准速率的1/2、1/5和1/10。得到的试验结果如下:

通过降低加注速率进行试验,试验结果与使用标准加注速率相当,基本可以排除加注速率的导致初次加注容积不符合要求的因素。

3、系统优化

通过对车辆冷却系统的分析,发现可能导致系统加注试验不合格的两个问题:

1)加注管路和除气管路呈现出上下起伏的走向。

2)膨胀水箱部分位置的布置高度低于发动机除气口高度。

针对上述两个问题,我们对冷却系统进行优化并进行验证试验。

(1)管路优化

将加注管路和除气管路较长部分切除,确保管路走向顺畅和由低到高的走向,试验结果如下:

表4

在标准的加注速率情况下,试验结果反应系统首次加注容积可以达到了总容积的76.3%,相比原系统有较大改善,但仍不能满足系统设计要求。

(2)膨胀水箱位置的优化(管路已优化)

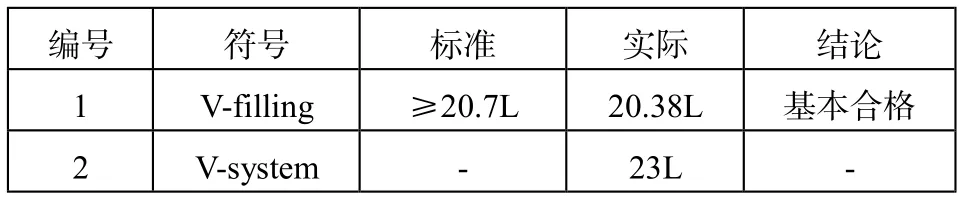

将膨胀水箱布置位置抬高,使其最低点高于发动机除气口80mm,试验结果如下:

表5

系统优化了管路和膨胀水箱的布置位置,因受限于驾驶室地板的高度,膨胀水箱最低点仅高于发动机除气口80mm,根据经验,此高度为100-150mm最佳,在标准的加注速率情况下,系统首次加注容积仍达到了总容积的88.6%,基本满足了系统的设计要求。

4、结论

本文对加注试验的结果数据进行分析,得出以下结论:

(1)加注试验不合格,不同速率下的加注试验数据结果相近,由此可判断导致冷却系统加注不合格的原因主要为系统设计缺陷。

(2)通过对冷却系统加注管路、膨胀水箱及除气管路的优化,使加注试验合格,说明加注试验可有效地判定系统的优良及优化的准确性。

(3)仅用半天时间即完成所有的加注工作,从而发现系统的设计不足,充分体现了加注试验高效率,低成本和效果直观的特点,在系统开发前期有效降低了开发失败的风险。

[1] SAE J1436. Requirements for Engine Cooling System Filling, Deaeration, and Drawdown Tests,2004-07.

Brief Analysis on Impact of Filling Test to Vehicle Cooling System Development

Cao Kun, Zhang Yu

( An Hui Jihuai Navistar diesel engine Co., Ltd., Anhui Hefei 230601 )

By doing study on filling test to vehicle cooling system, we analyze the factors which affect cooling system, such as expansion volume, system filling volume etc. The experiment finds out that filling test can analyze design defect in cooling system effectively. It is low-cost, high-efficient and visually. The risk of failure to develop cooling system can be reduced by optimizing unqualified items in test.

Filling; Shear Strength; Short Column; Experiment

U467.1

B

1671-7988(2016)01-06-02

曹坤,工程师,就职于安徽江淮纳威司达柴油发动机有限公司。主要从事发动机辅配件开发及整机匹配与应用工作。张玉,工程师,就职于安徽江淮纳威司达柴油发动机有限公司。主要从事发动机辅配件开发及整机匹配与应用工作。