采用测量不确定度的复杂自由曲面表面质量测试与评价

王伟,庄文浩,陶文坚

(电子科技大学机械电子工程学院,611731,成都)

采用测量不确定度的复杂自由曲面表面质量测试与评价

王伟,庄文浩,陶文坚

(电子科技大学机械电子工程学院,611731,成都)

针对国内外标准中对与复杂自由曲面零件高物理性能密切相关的表面加工质量的测量和评价存在很多不确定性的问题,提出了根据工件的曲率分布和曲面连续性分布确定表面质量测量位置的方法,发现表面质量的极值区域与曲率极值及曲面连续性突变的位置一致,该方法可以快速有效地确定表面质量的测量位置;基于测量不确定度分析提出了波纹度截止波长λf的确定方法,发现国家标准中推荐的λf=10λc并不一定是合理的,该方法有助于得到高置信度的表面质量评价指标,实验结果验证了该方法的可行性,并表明了切削振痕属于波纹度范畴,波纹度值是理想的评价参数。上述研究对于完善现有标准中表面质量测量位置及波纹度截止波长的确定具有实际意义。

自由曲面;粗糙度;波纹度;测量不确定度;测量评价

自由曲面是指表面形状不能被连续加工的、具有传统加工成型任意性的曲面,其显著的特点就是具有变曲率、变扭曲角和开闭角转换等,自由曲面的几何特征变化常常导致表面质量(粗糙度和波纹度)存在不均匀性,并且某些位置下的粗糙度和波纹度很难测量和评价。随着自由曲面零件在工业上的应用越来越多,例如飞机机翼、叶轮叶片等,对其表面质量的要求也越来越高,如何准确表征自由曲面的表面质量成为亟待解决的问题。

高物理性能要求下的自由曲面表面质量测试已经不仅仅满足于粗糙度,对波纹度的测量也有要求。粗糙度测量方法较为成熟,在现有标准[1]中对粗糙度的测量有详细的方法和步骤,然而目前对波纹度的测量、评价方法还不成熟,虽然在国标GB/T 16747—2009[2]中给出了测量步骤,但截止波长λf取值、表征参数存在很多不确定性,现有文献主要集中在波纹度的产生和定义[3]、改善波纹度的途径[4]以及波纹度轮廓的提取方式[5-9]。综合来看,自由曲面表面质量的测量与评价存在以下几个问题:①由于自由曲面的复杂几何特性,仪器无法对整个表面测量,而质量的不均匀性使整个表面的评价产生困难;②波纹度截止波长λf在国标中推荐为λf=10λc,λc为粗糙度截止波长,但是该推荐对于复杂曲面的测量结果存在很大不确定性;③波纹度测量结果的评定还没有标准,评价参数没有统一。

本文以典型自由曲面“S”试件为例,结合标准中粗糙度、波纹度的计算方法,分析了自由曲面表面质量测量存在的问题,通过等照度法和曲率分布确定了测量位置,提出了基于测量不确定度选取波纹度截止波长λf的方法,并通过了实验验证,最终对波纹度测量结果做出评价。

1 测量位置的选取

GB/T 10610—2009规定对于不均匀表面应在表面质量极值部位测量,因此如何预测极值区域,选择合适的测量位置成为首先要解决的问题。

1.1 等照度法

等照度法是采用一组平行的入射光源照射曲面,得到具有相同光照度的点所形成的曲线。等照度法用于检查曲面的连续性,有效地反映出不同阶次的曲面连续性,例如几何连续G0、切线连续G1、曲率连续G2。现有的造型软件,例如UG都可以用等照度法对曲面品质进行检查。由文献[10]可知,在曲面连续性突变的位置容易引起机床加工振动,所以连续性突变的位置是表面质量较差的区域。

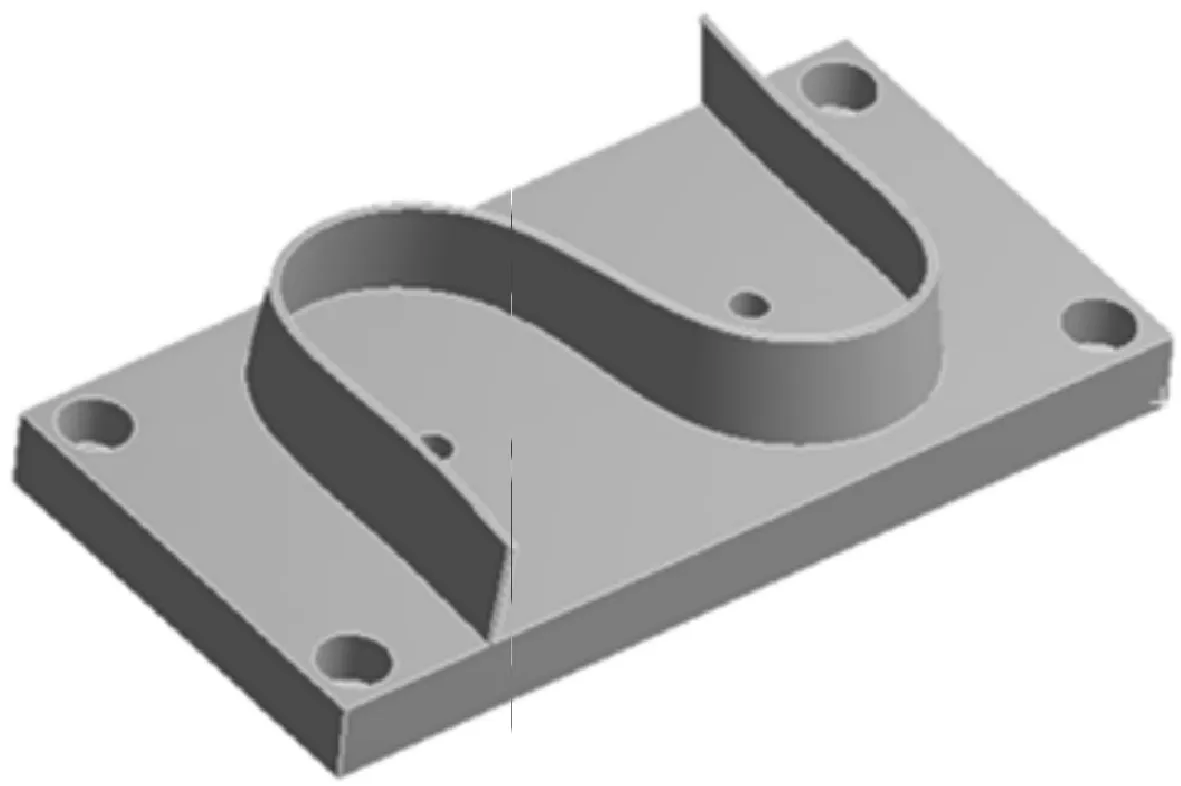

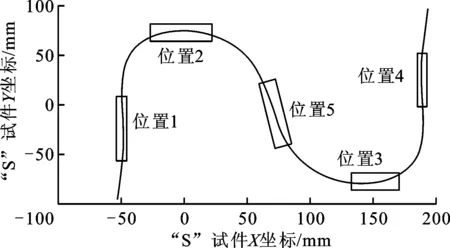

如图1所示,“S”试件是一种五轴数控机床加工性能检验试件,具有自由曲面的变曲率、变曲面连续性、变扭曲角和开闭角转换等几乎所有的几何特征,因此“S”试件可以作为自由曲面的典型示例。

图1 “S”试件

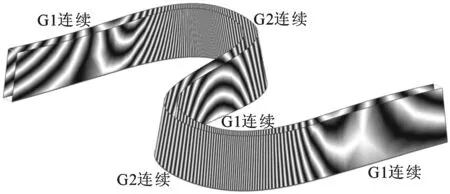

图2所示为“S”试件的等照度图,可以看到其表面大致分为5个不同的连续性区域,连续性突变处为测量的选取位置。

图2 “S”试件等照度图

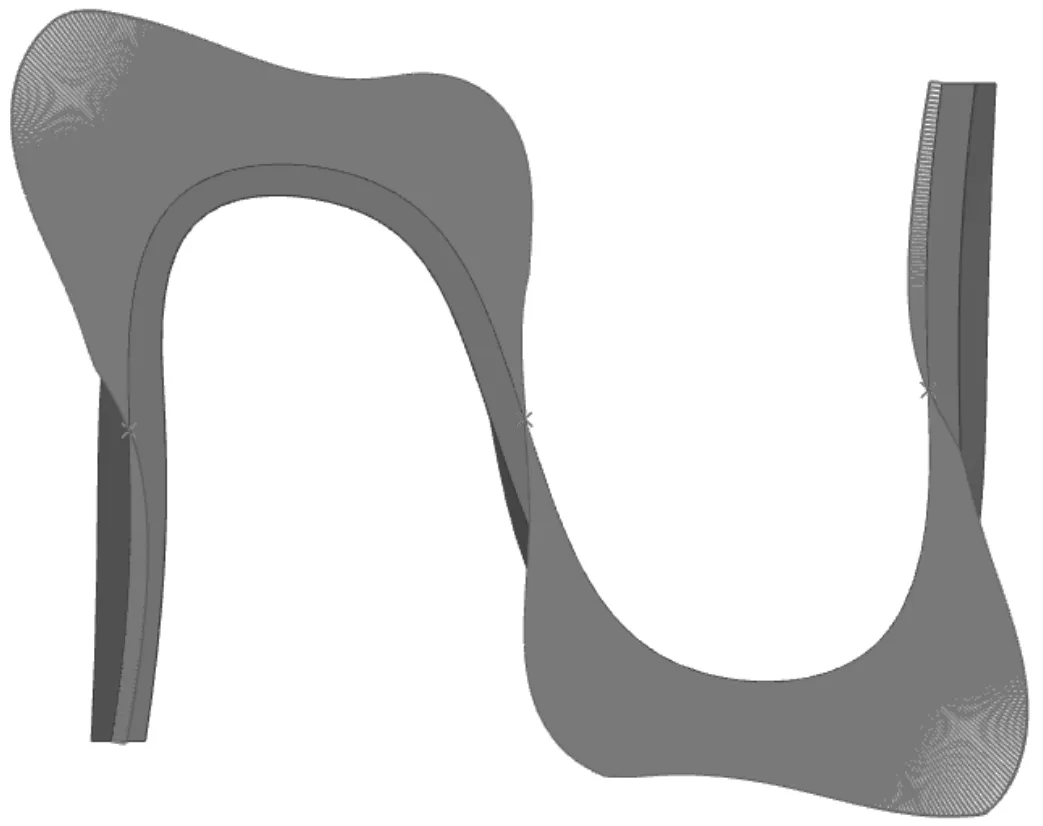

1.2 曲率分布

由文献[11]可知,工件表面质量与曲率分布也存在一定的关系,机床运动轴的加速度随着曲率的增大而增大,曲率越大,惯性力越大,对机床的冲击就越大,导致表面质量与曲率成正比关系。图3所示为“S”试件的曲率梳分布,直观地反映了曲率的变化情况,曲率在不断波动且变化丰富。

图3 “S”试件的曲率梳分布

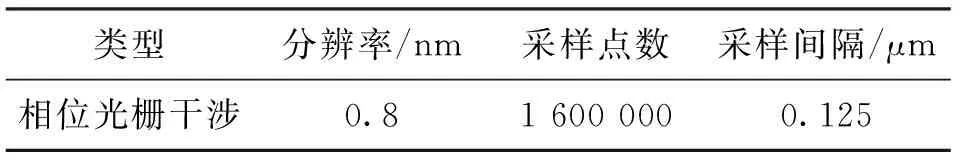

由图2、3可以看出,曲面连续性突变的区域及曲率的极值主要集中在图4所示的5个位置。由于仪器无法测量位置5,所以“S”试件表面质量的测量位于其他4个位置。

图4 “S”试件测量位置

2 粗糙度测量及评价

2.1 粗糙度测量方法

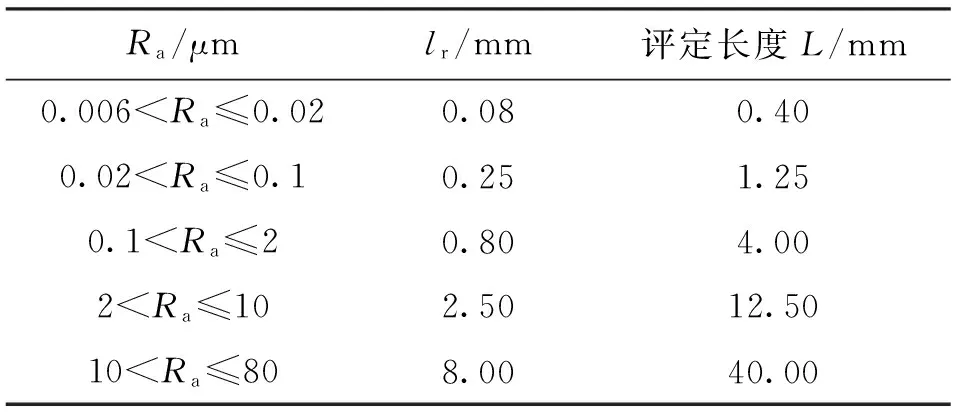

表1 粗糙度取样长度lr与粗糙度值Ra的关系[1]

表2 λs和λc的取值规范[1]

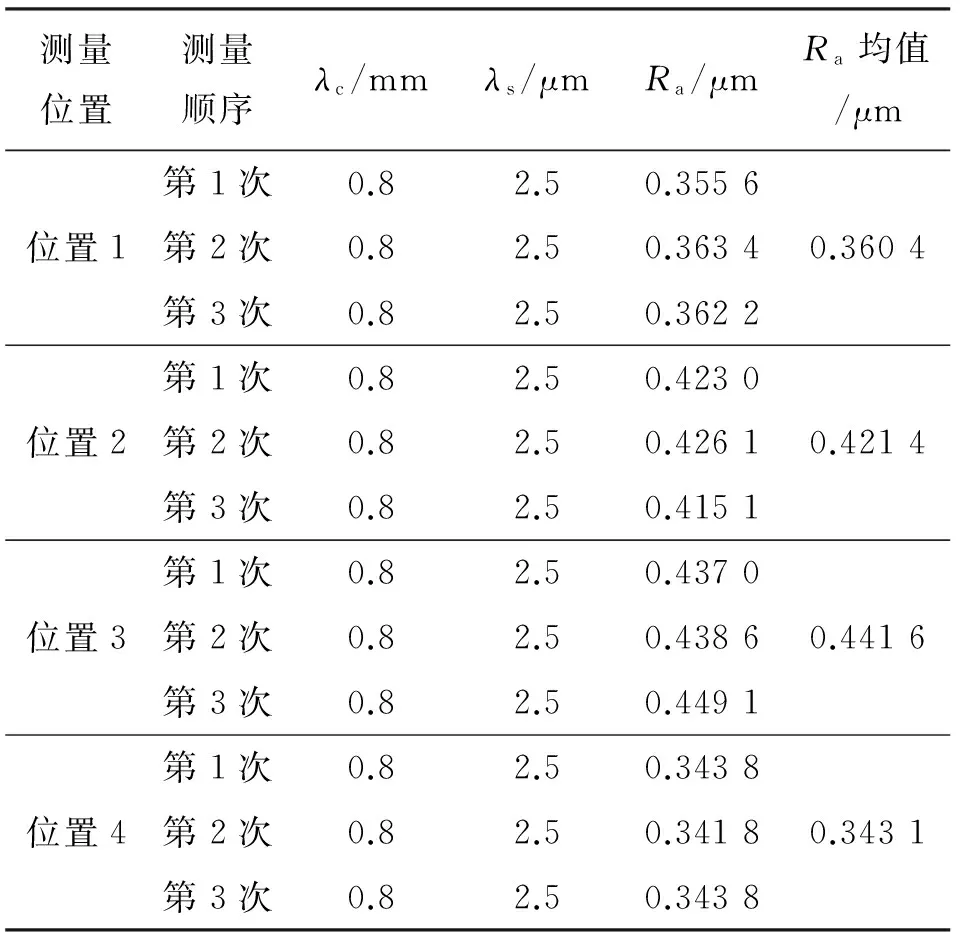

2.2 粗糙度测量实验

“S”试件表面粗糙度、波纹度测量实验所用测量仪器均为泰勒Form Talysurf PGI830超精粗糙度轮廓仪,其技术参数见表3。根据上述的测量方法测得4个位置的粗糙度值Ra,以及粗糙度的截止波长λc和去噪的截止波长λs。实验的针尖半径为2 μm,采样间距为0.25 μm,结果见表4。

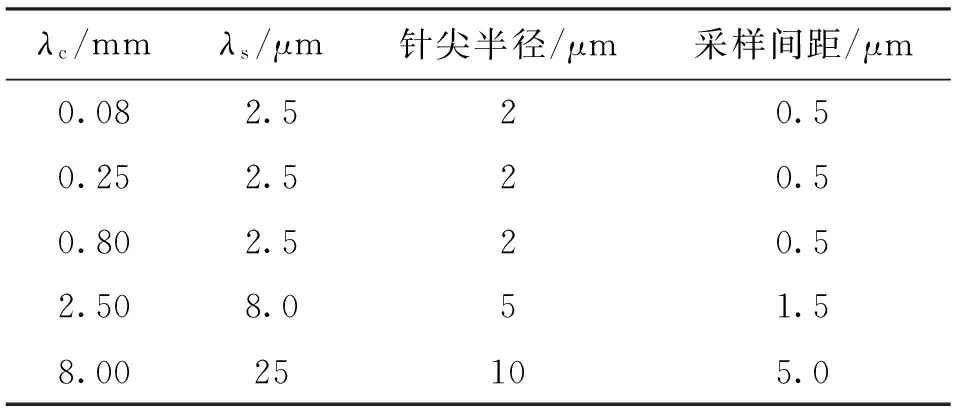

表3 超精粗糙度轮廓仪技术参数

表4 粗糙度测量结果

图5是“S”试件的4个位置,可以发现位置2、3与位置1、4相比有明显的切削振纹。实验结果中4个位置的λc均为0.8 mm,λs均为2.5 μm,位置2、3的粗糙度Ra比位置1、4的略大,但是差值较小,因此切削振纹不属于粗糙度范畴。

图5 “S”试件的4个位置

3 波纹度测量和评价

波纹度定义为间距比粗糙度大得多的、由随机的或接近周期的成分构成的表面不平度,通常是由于机床与工具系统的振动所形成的,直接影响零件表面的机械性能。粗糙度截止波长λc用于区分粗糙度轮廓和波纹度轮廓,波纹度截止波长λf区分波纹度轮廓和形状轮廓,根据λc和λf可以提取波纹度轮廓。国标中波纹度截止波长λf一般情况下推荐为λf∶λc=10∶1,但是对于自由曲面,过长的截止波长可能会使波纹度轮廓包含形状轮廓,不能真实反映表面的波纹度特征。

3.1 截止波长λf的确定

(1)

式中:n为取样长度内取样数;zi为波纹度轮廓偏离轮廓中线的距离。

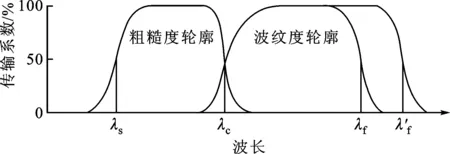

图6 粗糙度和波纹度轮廓的传输系数

波纹度值Wa是在评定长度L上评价的参数,因此可以使不同截止波长λf对应的评定长度L尽可能相等来观察Wa。国家标准GB/T 3505—2009规定对于加工不均匀的表面,评定长度至少为5倍取样长度,如截止波长λf为8 mm,评定长度L为8 mm×5=40 mm,那么截止波长λf为2.5 mm时对应的评定长度L则为2.5 mm×16=40 mm。

3.1.1 不确定度来源分析 测量不确定度表明测量结果的可信赖程度,不确定度越小,说明测量结果越可靠。“S”试件波纹度测量的不确定度主要来源为:①测量仪器引入不确定度分量u1;②重复性测量引入不确定度分量u2;③波纹度不均匀引入不确定度分量u3。

由于“S”试件表面具有复杂的几何特征,仪器无法对其整个表面进行波纹度测量,并且波纹度很不均匀,对其整个表面的波纹度评价存在困难,而且不符合实际情况,所以对“S”试件表面波纹度分段评价,则不确定度来源不再考虑整个表面不均匀引入的不确定度分量u3。

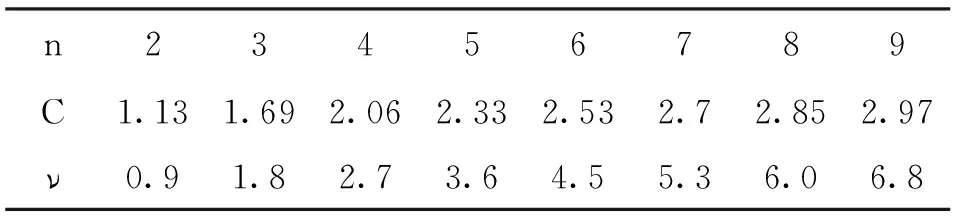

3.1.2 不确定度评定方式选择 不确定度分量u2的评定方式有A类和B类评定[12],其中A类评定是根据统计的方法,对重复测量次数n有一定的要求,通常取n≥10。A类极差法用于测量次数n<10的情况下,但是测量结果需要接近正态分布。测量值中最大值与最小值的差称为极差,A类极差法评定不确定度为

(2)

式中:R为极差;C为极差系数;n为测量次数。C的选择见表5。

表5 极差系数C及自由度ν[12]

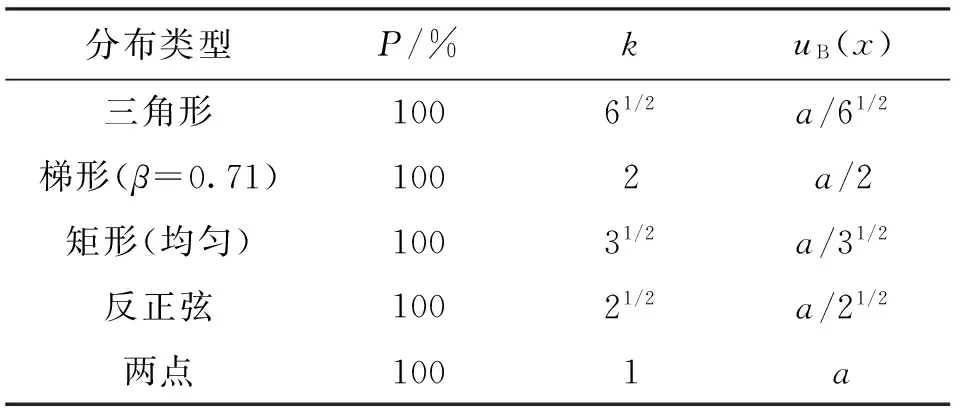

B类评定是根据经验的方法,常用非正态分布的B类不确定度见表6,如果测量结果不满足经典分布或者属于无规律分布,可以认为其落在区间内任意处的可能性相同,即假设符合均匀分布,B类评定均匀分布的不确定度为

(3)

式中:a为区间半宽度。

表6 常用非正态分布的置信因子k及B类不确定度uB(x)[12]

通过比较不同波纹度截止波长时测得值Wa的合成不确定度uc来确定合理的截止波长λf,不确定度uc越小,说明测量值Wa的可信度越高,uc为

(4)

3.2 波纹度测量实验

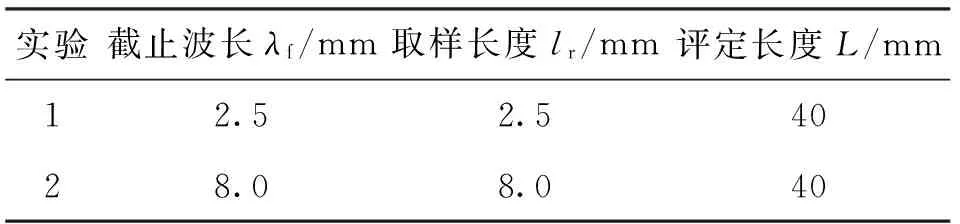

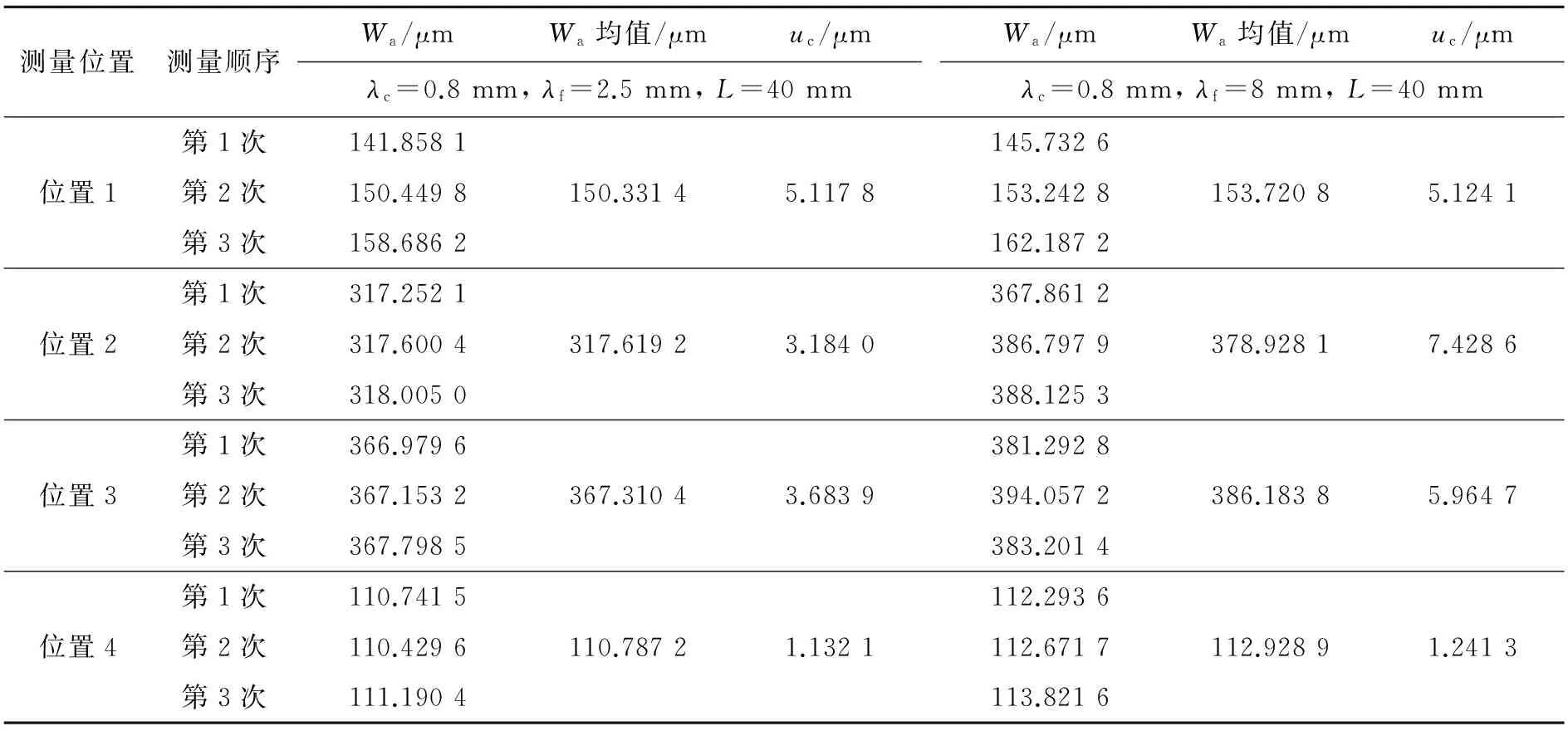

上述“S”试件粗糙度实验确定了每个位置的粗糙度截止波长λc为0.8 mm,根据国家标准GB/T 16747—2009的推荐,波纹度截止波长λf=10λc=8 mm,但是“S”试件的波纹度波长明显小于8 mm,所以设置另一个截止波长λf=2.5 mm,“S”试件的波纹度测量参数见表7。测得4个位置的波纹度值Wa见表8。

可以看出,重复测量3次的Wa属于无规律分布,因此不满足A类极差法评定,但测量结果都落在某一区间内,可假设其结果符合经典均匀分布,因此选择B类评定计算“S”试件每个位置不同波纹度截止波长时的不确定度分量u2,根据JJF 1105—2009得到不确定度分量u1=Wa×1.00%[13-14],最终得到“S”试件表面4个位置波纹度值Wa的合成不确定度uc。

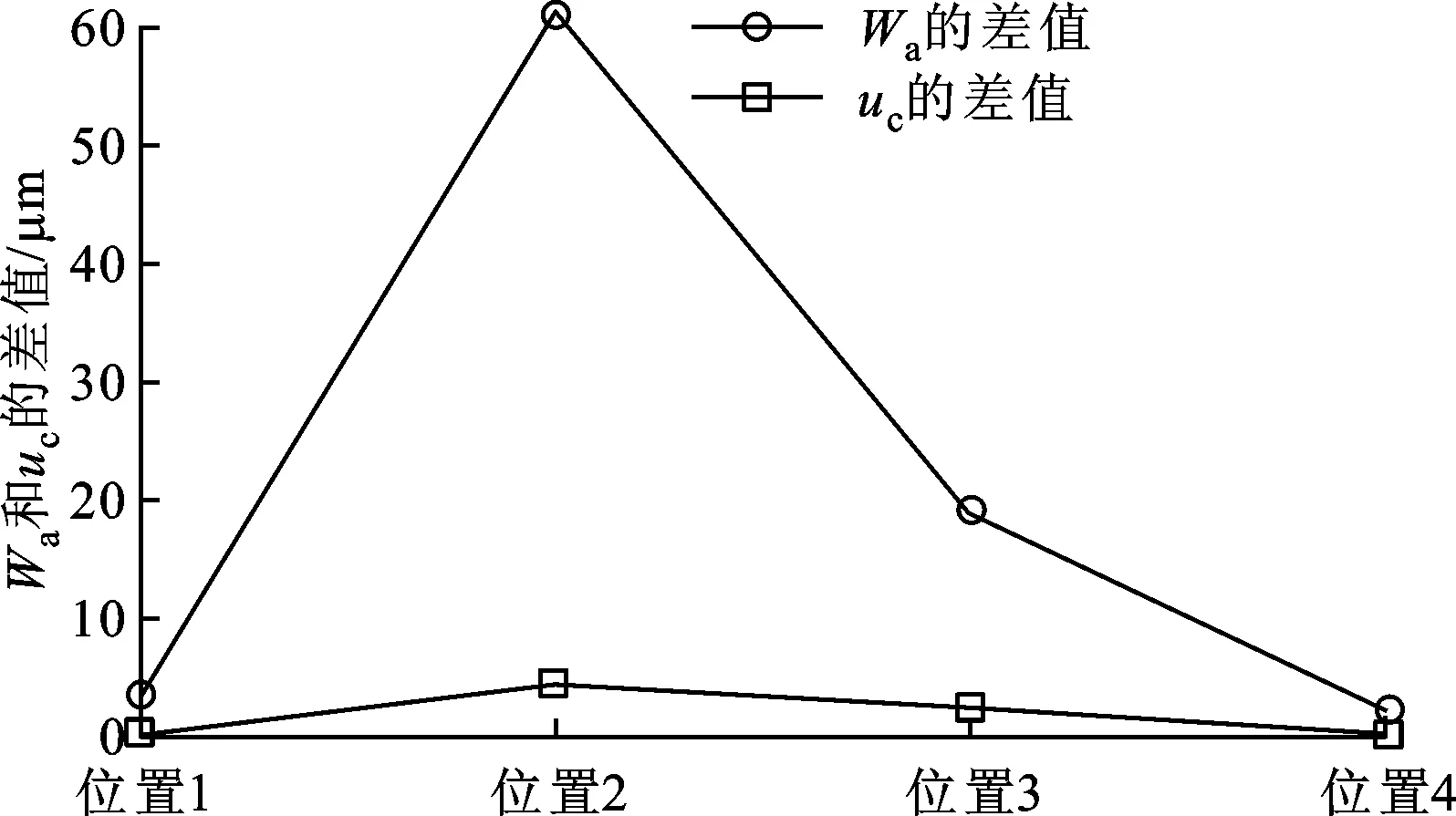

表7 波纹度测量方案

由表8可知,随波纹度截止波长λf变大,波纹度值Wa及合成不确定度uc都变大。因为λf变大,波纹度包含了形状,使得其轮廓偏离中线的距离变长,导致Wa及不确定度分量u1变大,引起uc变大。由表8及图7可知,截止波长λf变大时位置2、3的Wa差值及uc差值都比位置1、4大,因为位置2、3的曲率比位置1、4大,所以截止波长λf变大时位置2、3的波纹度比位置1、4包含了更多的形状。综上所述,合理的波纹度截止波长λf=2.5 mm。

图7 两个截止波长下4个位置的Wa和uc的差值

3.3 波纹度评价

测量不确定度uc反映的是测量结果的可信程度,所以根据上述方案确定的波纹度截止波长λf以及波纹度值Wa精度更高,能真实地反映表面波纹度的大小。

波纹度值Wa是波纹度轮廓偏离中线距离的均值,对波峰及波谷不太敏感,可以很快地收敛到一个稳定值,所以Wa为理想的波纹度评价参数,但是对于有特殊用途的工件需要选择合适的评价参数。

“S”试件波纹度在4个位置很不均匀,说明位置2、3的切削振纹主要属于波纹度范畴,所以不能对其整个表面进行评价,分段评价更能反映“S”试件表面波纹度的分布情况。

4 结 论

本文针对现有标准中自由曲面表面质量测试存在的诸多不适用性问题,对自由曲面测量位置、测量方法及评价指标进行了研究,主要结论如下。

(1)自由曲面的表面质量存在不均匀性,根据等照度法以及工件的曲率分布可以快速确定表面质量的极值区域,从而有效地选取测量位置。

(2)基于测量不确定度分析给出了高置信度波纹度截止波长λf的取值方法,根据这种方法可以得到真实的波纹度测量值,并且通过了实验的验证。

(3)自由曲面切削振纹主要属于波纹度范畴,Wa是评价波纹度的理想参数,其表征轮廓偏离中线距离的均值,所以对曲面局部的不均匀性波动不太敏感。

表8 波纹度测量合成标准不确定度uc

(4)综合上述结果,以示例形式给出了高置信度的自由曲面表面质量测试与评价方法,针对性的完善了自由曲面表面质量的测试体系。

[1] 中国国家标准化管理委员会. 产品几何技术规范(GPS)表面结构: 轮廓法 评定表面结构的规则和方法: GB/T 10610—2009 [S]. 北京: 中国标准出版社, 2009: 4.

[2] 中国国家标准化管理委员会. 产品几何技术规范(GPS)表面结构: 轮廓法 表面波纹度词汇: GB/T 16747—2009 [S]. 北京: 中国标准出版社, 2009: 2.

[3] 胡凤英. 波纹度参数的研究及检测 [J]. 内燃机配件, 2006(2): 38-39. HU Fengying. Research and detection on waviness parameters [J]. Internal Combustion Engine and Parts, 2006(2): 38-39.

[4] 马伏波. 表面波纹度的研究 [J]. 煤矿机械, 2008, 29(10): 89-90. MA Fubo. Research on surface waviness [J]. Coal Mine Machinery, 2008, 29(10): 89-90.

[5] 中国国家标准化管理委员会. 产品几何技术规范(GPS)表面结构: 轮廓法 术语、定义及表面结构参数: GB/T 3505—2009 [S]. 北京: 中国标准出版社, 2009: 2.

[6] DIETZSCH M, HARTMANN T. The MOTIF-method (ISO 12085): a suitable description for functional, manufactural and metrological requirements [J]. Tools Manufact, 1998, 38: 625-632.

[7] 冯秀, 顾伯勤. 表面形貌的研究现状及发展趋势 [J]. 润滑与密封, 2006(2): 168-170. FENG Xiu, GU Boqin. The research status and development tendency of surface topography [J]. Lubrication Engineering, 2006(2): 168-170.

[8] XIA Chunlin, WU Yangfang, LU Qianqian. Surface characteristic profile extraction based on Hilbert-Huang transform [J]. Measurement, 2014, 47: 306-313.

[9] 中国国家标准化管理委员会. 产品几何技术结构(GPS)表面结构: 轮廓法 图形参数: GB/T 18618—2009 [S]. 北京: 中国标准出版社, 2009: 8.

[10]崔浪浪. 基于“S”形检验试件的数控机床动态因素误差分析及溯源 [D]. 成都: 电子科技大学, 2013: 17.

[11]王伟, 陶文坚, 李晴朝. 五轴数控机床动态精度检验试件特性研究 [J]. 机械工程学报, 2015, 56(6): 1-9. WANG Wei, TAO Wenjian, LI Qingzhao. Research on characteristic of test specimen for five-axis CNC machine tools [J]. Journal of Mechanical Engineering, 2015, 56(6): 1-9.

[12]中国国家质量监督检验检疫总局. 测量不确定度评定与表示: JJF 1059.1—2012 [S]. 北京: 全国法制计量管理技术委员会, 2012: 13-17.

[13]张欣, 田勇, 刘佳丽, 等. 测量表面粗糙度和测量结果不确定度的研究 [J]. 天津科技, 2012(2): 76-77. ZHANG Xin, TIAN Yong, LIU Jiali, et al. Research on roughness measurement and measurement uncertainty [J]. Tianjin Science and Technology, 2012(2): 76-77.

[14]中国国家质量监督检验检疫总局. 触针式表面粗糙度测量仪校准规范: JJF 1105—2003 [S]. 北京: 全国法制计量管理技术委员会, 2003: 11.

[本刊相关文献链接]

田红亮,余媛,陈甜敏,等.考虑表面粗糙度和几何曲率的两球体接触问题.2016,50(3):1-7.[doi:10.7652/xjtuxb2016 03001]

方源,章桐,陈霏霏,等.电动车动力总成噪声品质粒子群-向量机预测模型.2016,50(1):41-46.[doi:10.7652/xjtuxb 201601007]

褚坤明,王家序,蒲伟,等.混合润滑状态下滤波减速器的啮合冲击分析与修形方法.2015,49(7):140-148.[doi:10.7652 /xjtuxb201507023]

田红亮,赵美云,郑金华,等.新的柔性结合部法向接触刚度和接触阻尼方程.2015,49(1):118-126.[doi:10.7652/xjtuxb201501020]

田红亮,赵春华,朱大林,等.整个螺栓结合部的法向连接动刚度及试验验证.2012,46(9):31-36.[doi:10.7652/xjtuxb 201209007]

许志倩,闫相祯,杨秀娟,等.随机抽样在粗糙表面接触力学行为分析中的应用.2012,46(5):102-108.[doi:10.7652/xjtuxb201205018]

王晶,赵远扬,李连生,等.跨临界CO2制冷系统中绝热毛细管性能模拟研究.2011,45(11):16-21.[doi:10.7652/xjtuxb 201111004]

留剑,洪军,杨朝晖,等.高速精密角接触球轴承旋转精度创成机理研究.2011,45(11):72-78.[doi:10.7652/xjtuxb2011 11014]

王少锋,洪军,贺巧玲,等.组合测量设备不确定度的实验研究.2011,45(5):84-89.[doi:10.7652/xjtuxb201105016]

王栋,梁法春,张炳东,等.多相流体流量测量的采样分流方法.2009,43(1):103-107.[doi:10.7652/xjtuxb200901023]

(编辑 武红江)

Measurement and Evaluation Method for Quality of Complex Free-Form Surface Based on Uncertainty of Measurement

WANG Wei,ZHUANG Wenhao,TAO Wenjian

(School of Mechatronics Engineering, University of Electronic Science and Technology of China, Chengdu 611731, China)

A method is proposed to solve the problem that the surface machining quality is closely related to high physical properties of free-form surface while there exist many uncertainties of measurement and evaluation on surface quality in domestic and international standards. The method is used to determine the surface quality measuring position based on the distribution of workpiece curvature and surface continuity. The method finds the extremal area of surface quality that agrees with the mutation position of surface continuity and curvature extreme, and can quickly and effectively determine the measuring position of surface quality. A method to determine the waviness cut-off wavelengthλfis proposed based on measurement uncertainty, and it is found thatλf=10λcin standards is not reasonable. The method is helpful to get highly confident evaluation index of surface quality. Test results verifies the feasibility of the method, and show that cutting chatters belong to waviness, and the value of wavinessWais an ideal evaluation parameter. This study is beneficial to consummating the determination of measuring position and waviness cut-off wavelength in existing standards.

free-form surface; roughness; waviness; measurement uncertainty; measurement and evaluation

10.7652/xjtuxb201608004

2016-04-05。 作者简介:王伟(1980—),男,博士,副教授;庄文浩(通信作者),男,硕士生。 基金项目:国家科技重大专项资助项目(2014ZX04014-031)。

时间:2016-06-27

http:∥www.cnki.net/kcms/detail/61.1069.T.20160627.1231.002.html

TH115

A

0253-987X(2016)08-0020-06