1000MW超超临界二次再热锅炉的工程实践

蒋德勇,黄 俊

(1. 国电泰州发电有限公司, 江苏泰州 225327; 2. 国电谏壁电厂, 江苏镇江 212006)

1000MW超超临界二次再热锅炉的工程实践

蒋德勇1,黄 俊2

(1. 国电泰州发电有限公司, 江苏泰州 225327; 2. 国电谏壁电厂, 江苏镇江 212006)

简述了国内某二次再热锅炉的设计方案及技术特点,通过解决该锅炉安装过程中存在的问题,分析锅炉调试及机组运行时锅炉主要参数和环保排放的实际情况,验证了锅炉设计方案的正确性,为二次再热锅炉的建设提供了经验。

超超临界锅炉; 二次再热

为进一步提高火力发电厂发电效率,降低燃煤消耗量,减轻环境压力,国家能源局2011年确定了某电厂二期工程作为国家二次再热燃煤示范项目,以期深入了解二次再热技术。笔者介绍了该项目二次再热锅炉的设计方案及技术特点、锅炉安装过程中存在的问题和解决方案、锅炉调试方案及其实际效果,以及机组运行时锅炉的主要参数和排放的实际数值,验证了二次再热锅炉设计方案的正确性。工程的成功建设,证实了我国具备建设百万千瓦二次再热机组的能力,也为后续二次再热锅炉的建设提供了经验。

1 锅炉简介及技术特点

1.1总体布置

锅炉为超超临界变压运行直流锅炉,单炉膛塔式布置、二次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢架悬吊构造、露天布置,尾部布置2台转子直径为17286mm的三分仓容克式空气预热器。锅炉BMCR蒸发量为2710t/h,出口蒸汽参数为33.03MPa/605℃/613℃/613℃。

锅炉总体布置见图1。

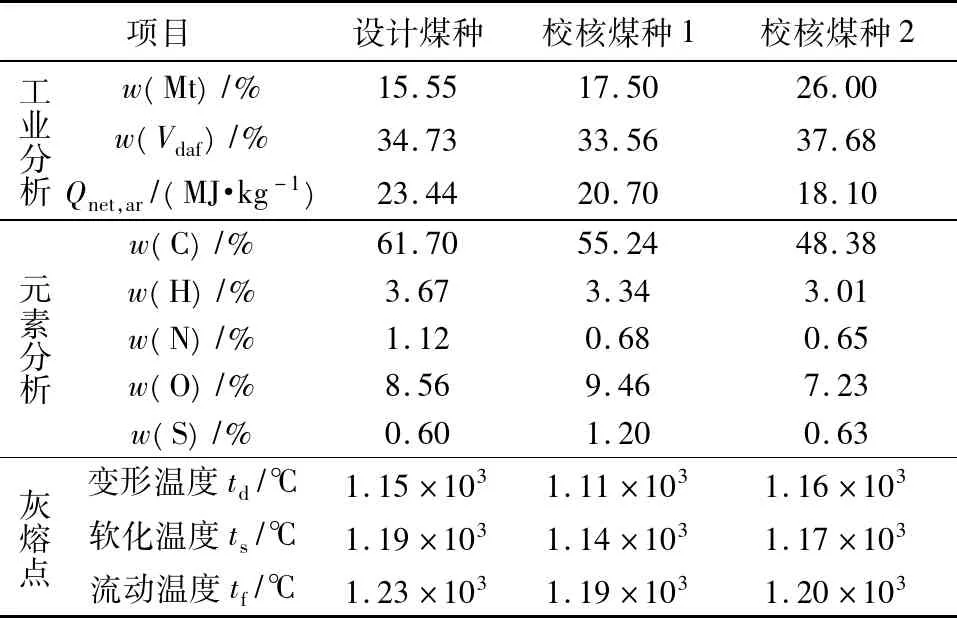

锅炉设计煤种为神华煤,为适应机组投产后实际燃煤需求,以满世混及东北煤作为校核煤种。煤种及主要参数见表1。

表1 煤质参数

燃烧系统按正压直吹式制粉系统设计,配置6台磨煤机,每层制粉系统配备点火油枪,其中B层另外单独设置等离子点火装置,点火方式较为灵活。燃烧器采用高级复合空气分级燃烧系统,在主燃烧器上方布置两级分离燃尽风,通过深层次的空气分级,可有效控制炉内燃烧过程中NOx的生成;同时优化主燃烧器区域的风门结构,确保低负荷和满负荷时主燃烧器区域的过量空气系数在同一水平,从而有效控制低负荷的NOx排放。

等离子点火受煤粉浓度限值,给煤量一般不低于35t/h,冷炉直接点火时对锅炉产生的热冲击较大。为消除该负面影响,热力系统设计时增设了临机加热系统,利用辅汽加热给水,通过调节辅汽量及上水流量可以有效控制锅炉升温率。

400MW以上负荷,脱硝系统可连续投运,短时间内可实现300MW以上负荷脱硝投运。

1.2受热面布置及材质

炉膛由膜式水冷壁组成,全部采用12Cr1MoVG,水冷壁采用螺旋管加垂直管的布置方式,主要规格为直径44.5mm、壁厚9mm,直径38mm、壁厚8.5mm,直径38mm、壁厚7mm;省煤器单级布置,过热器分两级布置,一次及二次再热器均为两级布置,炉内沿烟气流向依次布置低温过热器、高温再热器低温段、高温过热器、高温再热器高温段、低温再热器、省煤器,其中一次再热器与二次再热器对称布置于前后炉膛。炉内受热面管排均为卧式布置,并通过悬吊管吊挂于钢架上(见图2)。该结构有利于疏水,整台锅炉都可以进行酸洗,只需在酸洗以后将酸液排放彻底。

采用分隔烟道设计,利用部分低温过热器管束在炉内形成中间隔墙,将炉膛分为前、后两个烟道,一次再热器及二次再热器分别布置在前、后烟道中,并在烟道出口位置设置调温挡板以平衡一、二次再热器吸热量。二次再热的引入,使得再热蒸汽吸热比例大幅增加(约28%),高温受热面大幅增加。将高温过热器布置于高温再热器低温段与高温段之间,有效解决了高温受热面吸热问题,同时增强了再热器温度的辐射特性,有利于提高再热器温度。

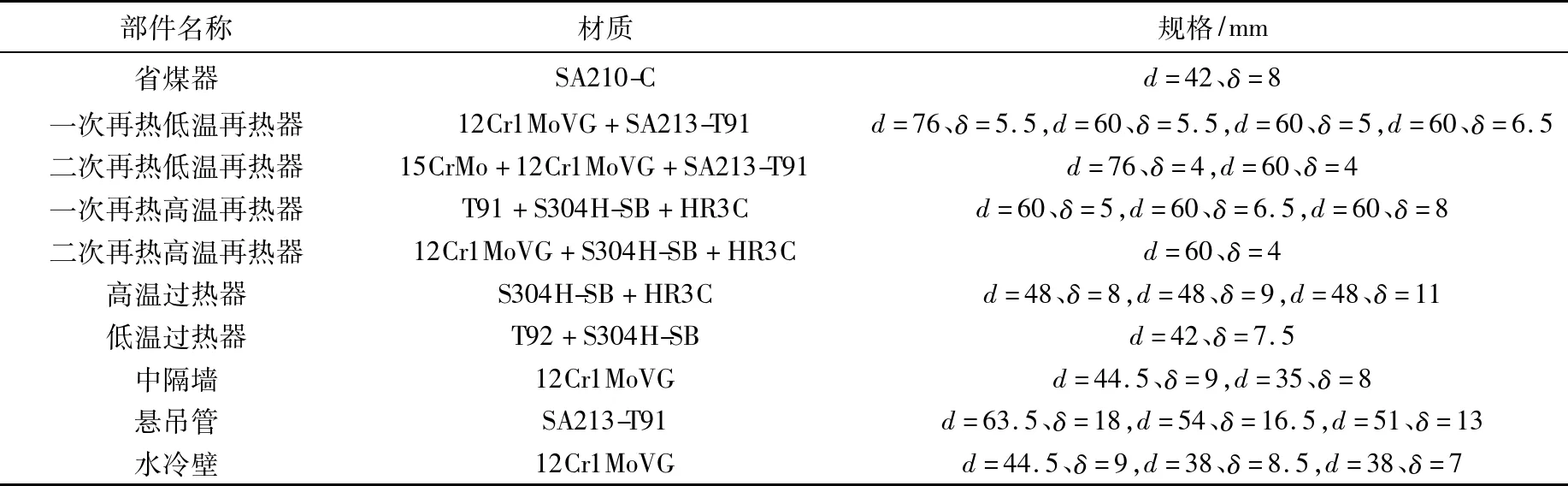

隔墙过热器采用与水冷壁相同的膜式壁结构,属于低温过热器的一部分。低温过热器进口集箱出口管束,一部分经由炉内悬吊管从上到下引到炉膛出口处的低温过热器;另一部分经双烟道隔墙及其出口分配母管引到炉膛出口处的低温过热器,进入第一级过热器出口集箱。主要受热面材质及规格见表2。

表2 主要受热面材质及规格

1.3调温方式

过热器汽温调节与常规超临界锅炉相同,通过煤水比和减温水来控制。再热器汽温采用摆动燃烧器角度结合双烟道挡板调节。一、二次再热器温度的高低主要调整通过摆动燃烧器角度实现,运行中还可以通过改变磨煤机组合方式、过量空气系数、二次风门开度等手段灵活调节。调整烟气挡板可以改变通过一、二次再热器的烟气流量,以此实现一、二次再热器之间的吸热分配,从而达到平衡一、二次再热器之间温度的目的。低温再热器进口连接管道上设置事故喷水,低温再热器出口连接管道设置有微量喷水作为辅助调节。机组运行中,负荷及炉内燃烧工况变化较频繁,通过微量喷水的辅助调节以保证再热器温度平稳运行,事故减温水用于事故状态下,再热器温度的控制,防止管壁温度超温。

该方案结合了П形锅炉及塔式锅炉再热器的调温方式,简单可靠。锅炉设计时可以实现滑压运行在30%~100%BMCR时过热蒸汽能维持其额定汽温;在50%~100% BMCR时一次再热蒸汽能维持额定汽温;在65%~100% BMCR时二次再热蒸汽能维持额定汽温。汽温允许偏差不超过±5K。

2 工程应用

2.1新规格材料的使用

2.1.1水冷壁

锅炉参数的提高,使得水冷壁壁厚增加。根据DL/T 869—2012《火力发电厂焊接技术规程》相关要求,壁厚大于8mm的12Cr1MoVG管焊接后需要进行热处理工作。由于水冷壁结构应力较大,特别是Y形、T形多通等结构复杂部位,安装初期焊接裂纹较为频繁。经过现场多次试验,最终在Y形三通、T形多通、水冷套及冷灰斗转角部位等异形管区域,每隔4~10根管子开一个长度为500mm的应力释放槽(见图3),有效

解决了焊接过程中产生的裂纹及热处理带来的管排弯曲变形现象;同时为避免运行中锅炉漏灰,在保温前填充高温胶泥。

2.1.2悬吊管

悬吊管选用T91材料,壁厚较大(最厚的管子直径为63.5mm、壁厚为18mm),常规的拍片检查已无法满足检验要求,在现场复检过程中多次发现“疑似裂纹”的缺欠(见图4),最后确定了采用超声、导波结合的检测手段。建议新规格材料的使用前,加工工艺及检测手段要同步确定。

2.2调试

2.2.1锅炉冲管

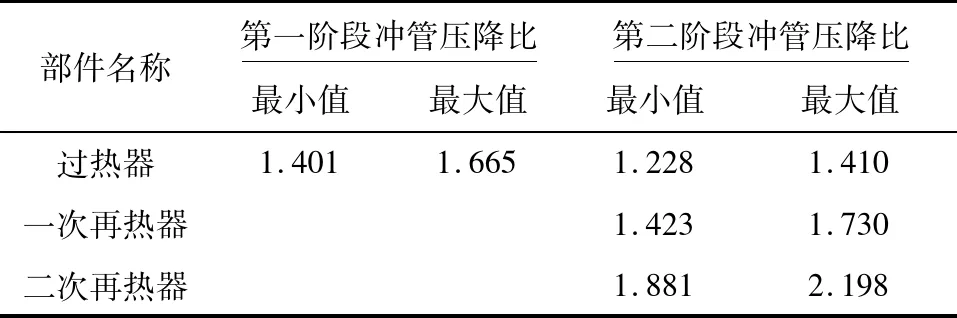

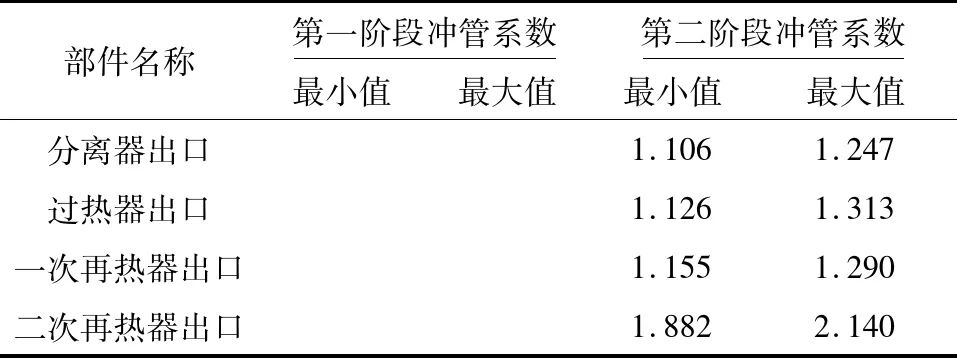

冲管工作分两阶段进行:第一阶段单冲过热器,采取蓄热降压冲管的方式,直至靶板考核合格;第二阶段将过热器、一次再热器和二次再热器串联冲管,并在二次再热器进口加装集粒器,采取先稳压冲管、再蓄热降压冲管的方式,直至靶板考核合格。

根据试冲情况,最终确定降压冲管时启动分离器压力控制在10MPa以内,过热器蒸汽温度小于450℃;稳压冲管时启动分离器压力维持在7.0MPa左右,主蒸汽温度通过过热器减温器减温至430℃以内,一次再热蒸汽温度通过一次再热器减温器减至460℃以内,二次再热蒸汽温度通过二次再热器减温器减至520℃以内。压降冲管参数见表3,稳压冲管见表4。

表3 降压冲管参数

表4 稳压冲管参数

整个冲管工作中,通过临炉加热系统,提高了锅炉给水温度,在不投运减温水的前提下,有效地控制了再热器温度。正式降压冲管共计72次,稳压冲管2次。第一阶段正式降压冲管共计为46次,期间停炉4次;第二阶段稳压冲管共计2h,正式降压冲管共计为26次,期间共计停炉3次。两阶段靶板考核时,靶板上冲击斑痕粒度均不大于0.8mm,且0.2mm≤d≤0.8mm的斑痕为3点,冲管效果远远好于电力行业标准[1],也优于国电集团企业标准。

2.2.2低负荷稳燃

试验期间机组负荷稳定在300MW,锅炉给水流量为810t/h左右,燃烧稳定,受热面未出现超温现象。锅炉不投油(等离子)稳燃能力达到了锅炉30%BMCR出力,符合设计水平,说明该锅炉具备30%BMCR的低负荷断油稳燃能力。

2.2.3运行工况

通过燃烧初调整,锅炉燃烧稳定,火焰呈光亮的金黄色,具有良好的充满度,炉膛无明显结焦,灰、渣颜色正常。1000MW工况下,各指标能够达到设计标准,汽水系统各参数稳定,风烟、制粉系统运行状况良好,炉膛出口两侧烟温偏差小于50K,两侧主、再热蒸汽温度偏差值小于5K。锅炉在机组各负荷阶段及低负荷运行期间未有水冷壁、过热器、再热器壁温超温现象,水动力特性稳定,具备安全运行的能力。

需要指出的是,在机组投产初期,炉膛较干净,沾污系数达不到设计值,影响再热器吸热量。在部分负荷时,一次再热器及二次再热器温度均低于设计值约10K。

2.2.4环保排放

采用先进的高级复合分离燃烧器系统,可以有效控制锅炉出口烟气中NOx含量,实际排放质量浓度为130mg/m3,远小于设计排放值180mg/m3的标准。锅炉出口NOx排放量的降低,可以有效减少脱硝系统液氨的使用量,有利于缓解空气预热器中硫酸氢铵的产生,避免空气预热器堵塞,同时也为超低排放指标的实现创造了有利条件。

3 结语

该百万千瓦二次再热机组成功投入商业运行,各参数达到预期指标,锅炉效率高于设计值,达到了94.8%,机组发电煤耗为256.8g/(kW·h),体现了二次再热的先进性。机组部分负荷时再热器温度偏低的情况需进一步优化调整,锅炉设计阶段可以通过适当增加再热器面积以适应再热器温度的调整。

通过该项目的建设,成功地解决了由于锅炉蒸汽参数提高带来的新规格材料使用中存在的问题,为后续二次再热锅炉的建设提供了借鉴经验。

[1] 国家能源局. 火力发电建设工程机组蒸汽吹管导则:DL/T 1269—2013[S]. 北京:中国电力出版社,2014.

Engineering Practice of a 1000MW Double-reheat Ultra-supercritical Boiler

Jiang Deyong1, Huang Jun2

(1. Guodian Taizhou Power Generation Co., Ltd., Taizhou 225327, Jiangsu Province, China;2. Guodian Jianbi Power Plant, Zhenjiang 212006, Jiangsu Province, China)

Technical features of a self-developed double-reheat boiler designed and manufactured by a domestic boiler works were introduced, while main parameters for boiler commissioning and unit operation as well as actual conditions of environmental protection were analyzed by solving problems existing in the boiler installation, which proves the boiler design scheme to be correct and may serve as a reference for construction of similar double-reheat boilers.

ultra-supercritical boiler; double reheat

2016-01-21

蒋德勇(1982—),男,工程师,从事火电厂基建管理工作。

E-mail: jiangdy1982@126.com

TK227

A

1671-086X(2016)06-0421-04