半焦催化裂解煤热解焦油的研究

任晓伟,韩江则,刘建飞

(1.石家庄市栾城区环保局,河北石家庄 051430;2.河北科技大学化学与制药工程学院,河北石家庄 050018)

半焦催化裂解煤热解焦油的研究

任晓伟1,韩江则2,刘建飞2

(1.石家庄市栾城区环保局,河北石家庄 051430;2.河北科技大学化学与制药工程学院,河北石家庄 050018)

为了提高焦油品质,利用固定床反应器,分别研究了2种不同作用方式(混合热解和两段催化裂解)下半焦对陕西府谷煤热解产物的催化裂解效果。结果表明,经过半焦对煤热解产物的催化裂解后,焦油收率降低,热解气收率增加,其中两段催化裂解的作用效果最明显。在催化半焦用量一定的条件下,煤与半焦混合热解所得的焦油收率在600 ℃时达到最大值;而两段催化裂解所得焦油的收率随着反应温度的升高而呈现下降的趋势,但这种差值随着反应温度的升高逐渐减小。反应温度为600 ℃,采用煤样质量20%的半焦催化剂混合热解时的效果最好,所得焦油中轻质组分的含量由直接热解的52%提高到65.5%,而轻质焦油的绝对收率由4.5%提高到5.3%,增加了约17.8%。

煤炭能;催化裂解;半焦;煤焦油;热解

热解是指反应物在惰性气氛的条件下被加热到一定温度时所发生的分解过程。煤在热解过程中可分别生成水、热解气、焦油,最终的固体产品则转化为半焦[1]。热解过程是煤炭高效清洁利用的基础,该过程产生的煤焦油主要组分为芳香族化合物,其中沸点高于360 ℃的重质组分(如3个及3个以上芳香环的化合物)的存在不仅降低了焦油的品质,而且还会腐蚀、堵塞生产设备,影响生产设备的正常运行[2]。

由相关反应机理可知,煤炭热解包括自由基生成和自由基间的相互反应2个过程[3-4]。当发生热解反应时,煤中的大分子官能团首先裂解生成自由基,产生的自由基发生加氢、重组等反应形成初级挥发分,初级挥发分发生二次裂解、加氢、脱氢、缩聚等反应,形成气体、半焦和最终的焦油组分。在催化剂的作用下,煤热解过程中产生的初级挥发分产品可转变为高品质的化学品,如BTX(苯、甲苯、二甲苯),PCX(酚、甲酚、二甲酚)等[5]。对煤的热解机理分析可以得知:在煤炭热解过程中,可采用相应的催化剂促进大分子物质裂解为相应的小分子自由基,抑制重质组分的生成,最终获得高品质的热解产物。

目前,提高煤热解过程中挥发分的收率研究主要是针对如何提高气体产量和焦油的收率,而关于如何提高焦油品质的研究相对较少[6-7]。对煤热解产物催化裂解的研究多采用金属催化剂,催化剂的成本较高,且使用后回收利用较为困难[8-14]。煤炭热解产生的半焦中含有一定的金属矿物质(主要是碱土金属和碱金属),这些物质对煤焦油有一定的催化裂解能力;半焦表面分布有一定量的孔道结构,这些孔道可以使焦油在半焦中的停留时间得到延长,从而提高半焦中活性物质对煤焦油的催化裂解效果[15-16]。使用后的半焦可以直接用于气化或者燃烧,避免了催化剂失活后的再生和失活催化剂回收等一系列问题。

本文采用热解半焦作为催化剂,通过改变热解原料煤与催化半焦的接触方式,考察其对热解产物分布和组成的影响,最终揭示半焦催化剂对煤热解产物的催化裂解效果。

1 实验部分

1.1 原料

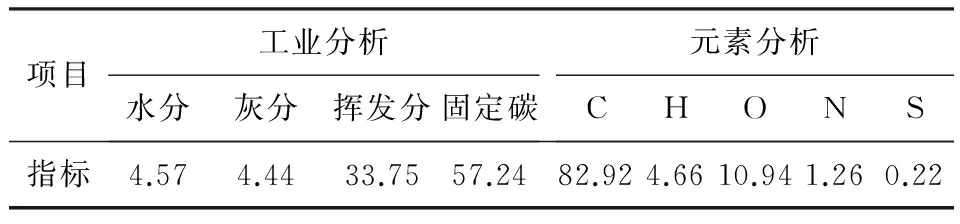

以陕西府谷煤作为研究对象,实验开始前选取粒径为0.4~1 mm的原料煤,在110 ℃的烘箱内干燥2 h,原煤的工业分析和元素分析见表1。

表1 府谷煤的工业分析和元素分析Tab.1 Proximate and ultimate analyses of the tested Fugu coal %

实验中所使用的半焦催化剂由原料煤在800 ℃及N2气氛下热解制备。具体制备方法见参考文献[5]。

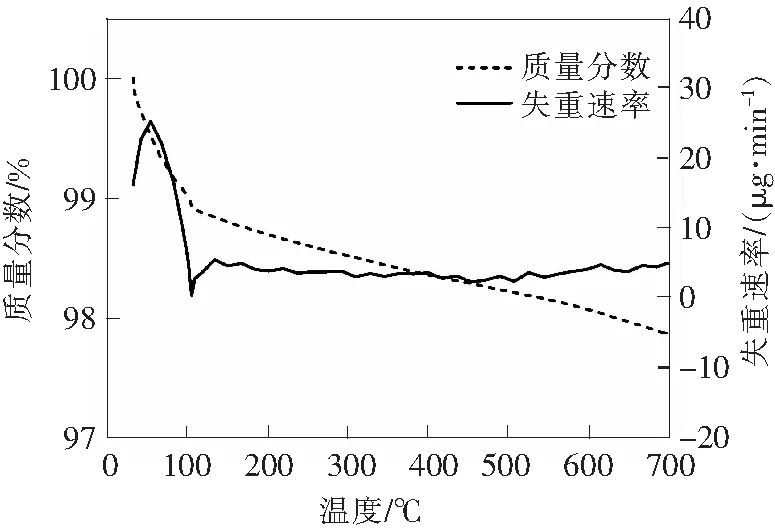

图1为100 mL/min氮气气氛下,以5 ℃/min的升温速率进行加热,其中在105 ℃维持10 min的实验条件下对实验所用半焦进行热重分析的曲线。

图1 府谷煤半焦的热重分析曲线Fig.1 TG/DTG curves of the prepared Fugu char

由图1可以看出:在实验温度范围(50~700 ℃)内半焦的总失重率为2.2%,其中由室温到105 ℃时失重率约为1.2%,该温度范围内失去的主要是水。可见,实验所采用的催化半焦失重对实验结果的影响较小,可以忽略不计。

1.2 实验装置与方法

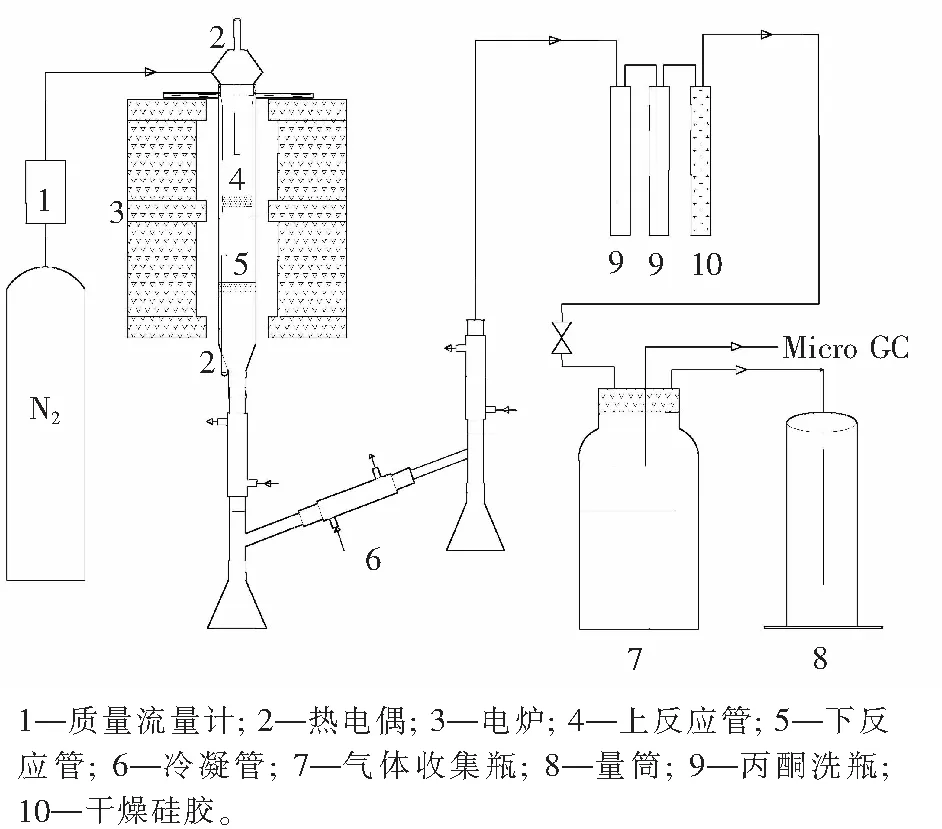

本实验采用的实验流程如图2所示。

整个实验系统主要由气源、电炉、固定床反应器、冷凝系统、丙酮吸收瓶、干燥硅胶瓶以及排水集气系统组成。

图2 实验流程示意图Fig.2 Schematic diagram of the adopted experimental apparatus

两段固定床反应器由石英玻璃制成,由上反应管、下反应管和反应管上盖3部分组成。实验中采用的载气为由钢瓶供给的高纯N2(纯度为99.999%),其流量控制为100 mL/min。实验产物经三级冷凝系统冷凝后,进入装有丙酮的气体洗瓶内吸收焦油。除去焦油后的热解气进入干燥硅胶中脱水后,进入到盛满饱和碳酸氢钠溶液的气体收集瓶内,利用排水法测定气体体积。实验结束后用丙酮对反应管和冷凝管中附着的焦油进行洗涤,最后将所有含焦油的丙酮溶液汇集到一起,采用减压旋蒸的方法除去丙酮[17]。当蒸馏系统内冷凝丙酮蒸干时,将所得到的焦油取出,置于表面皿内,放置在30 ℃烘箱中,每隔一定时间(15 min)取出称重,直至质量恒定,即为所得焦油的最终质量,并对其进行分析。

整个反应过程共40 min,包括煤直接热解的空白实验和热解产物的半焦催化裂解实验,具体步骤如下。

1)煤直接热解的空白实验

调节N2流量至100 mL/min,同时将加热电炉打开,待反应管内的温度升至指定值时,将N2流量增大至150 mL/min,并将20 g煤加入反应管中。30 s后将N2流量调回至100 mL/min,并打开气体收集系统,开始计时进行实验。

2) 煤热解产物催化裂解实验

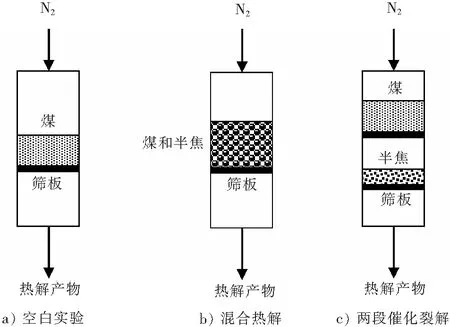

本实验主要研究陕西府谷煤在固定床内的热解规律及其与半焦不同接触方式对热解产物的影响。对于半焦对煤热解产物的作用效果,主要考察了煤与半焦混合和半焦对煤热解产物二次催化裂解2种情况,且每次加入20 g原料煤样,并加入一定质量的催化半焦,在反应管中通入100 mL/min的N2。煤与半焦的两段催化裂解反应中,首先将一定量的催化半焦加入到下反应管中,并通入100 mL/min的N2,待电炉升温至指定温度后,采用与空白实验同样的方法,在反应管中加入20 g原料煤样开始实验。具体作用方式如图3所示。

图3 反应方式Fig.3 Reactive mode

1.3 产物分析

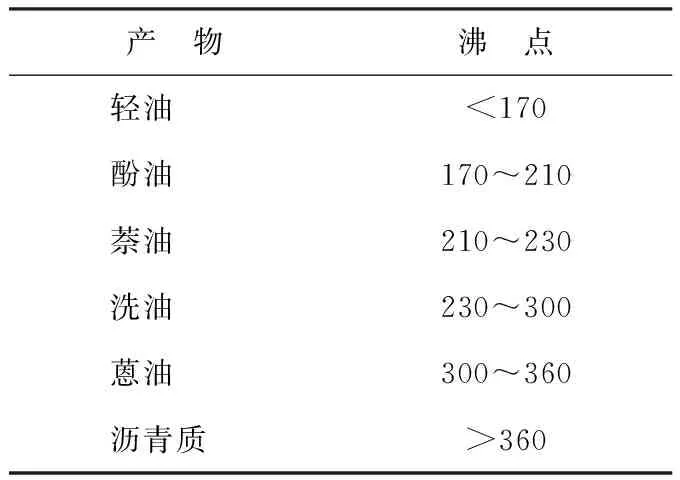

对热解气采用Agilent 3000A气相色谱仪分析其具体成分组成(主要对O2,N2,H2,CH4,CO,CO2,C2和C3等热解气组分的浓度进行分析)。实验最终所得的热解焦油的具体馏分组成采用Agilent 7890A 模拟蒸馏专用气相色谱仪进行分析。本文定义煤焦油中的轻质组分为沸点低于360 ℃的所有馏分,沥青组分为沸点高于360 ℃的馏分,煤焦油的具体馏分组成由模拟蒸馏所得的分析结果根据表2所示的划分方法进行分类。

表2 焦油馏分及沸点范围Tab.2 Range of boiling point for the typicalfractions of coal tar

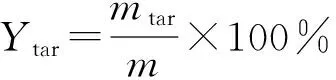

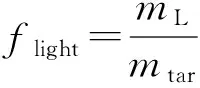

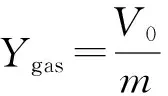

采用焦油收率Ytar、焦油中轻质焦油含量flight、轻质焦油收率Ylight和气体收率Ygas(mL/g) 等参数考察热解产物的最终分布,并由式(1)—式(4)计算得到具体实验结果,所有计算结果均相对于干燥无灰基煤质量。

(1)

(2)

Ylight=Ytar×flight,

(3)

(4)

式中:m,mtar和mL分别为干燥无灰基的煤、焦油和轻质焦油的质量,g;V0为热解气的总体积,mL。

2 实验结果和讨论

2.1 催化半焦用量对煤热解产物的影响

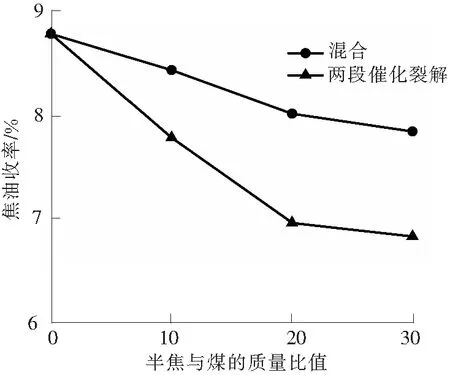

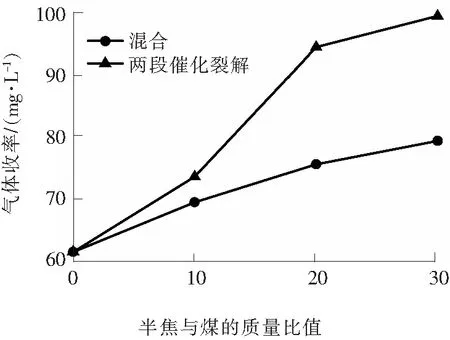

催化剂的用量对催化裂解反应有重要的影响。本文首先考察了催化半焦用量对煤热解产物的影响。将固定床反应器的温度控制在600 ℃,热解煤样的用量为20 g,分别考察3种不同情况下的实验效果,其中催化半焦的用量为0~6 g(为热解煤样质量的0~30%),具体结果如图4和图5所示。

图4 半焦催化剂用量对热解焦油产率的影响Fig.4 Effect of char catalyst amount on yield of pyrolysis tar

图5 半焦催化剂用量对热解气收率的影响Fig.5 Effect of char catalyst amount on yield of pyrolysis gas

由图4可以看出:随着半焦催化剂用量的增加,无论热解原料煤和催化半焦以何种方式进行接触,所得焦油的最终收率都呈现下降趋势。其中,两段催化裂解所得焦油的收率下降更明显,说明这种作用方式催化半焦与煤热解的初级产物接触更充分,作用效果更明显。当催化半焦用量≥热解煤样质量的20%时,两种情况下所得焦油收率的下降趋势逐渐变缓,即此时催化半焦用量对煤热解初级产物的作用效果逐渐减弱。

图5描述了不同催化剂用量对热解气相产物收率的影响。与图4的变化趋势相对应,随着催化半焦用量的增加,热解气体的收率呈现增加的趋势,其中两段催化裂解方式所得的气体收率更高。当催化剂用量为热解煤样质量的20%时,继续增加催化剂的用量,热解气体收率的增加速率有所下降。这是因为随着催化半焦用量的增加,热解焦油在催化剂层的停留时间增加,半焦会促使热解焦油中轻质组分裂解为更轻的组分和气体,致使焦油收率下降,气体收率增加。本文的后续实验将控制半焦催化剂的用量为热解煤样质量的20%,以保证焦油的收率。

2.2 温度对煤热解产物分布和组成的影响

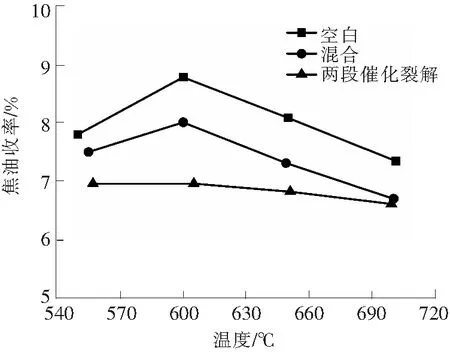

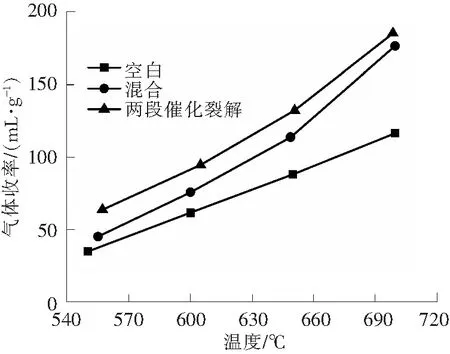

热解温度同样对煤热解产物的催化裂解反应有重要影响。在反应器内加入20 g热解煤样,同时加入催化半焦4 g(煤样质量的20%),考察不同热解温度(550~700 ℃)下催化半焦对煤热解产物分布的影响,结果如图6和图7所示。

图6 温度对煤热解焦油收率的影响Fig.6 Pyrolysis tar yield at different temperatures

图7 反应温度对热解气收率的影响Fig.7 Pyrolysis gas yield at different temperatures

从图6可以看出,在任一反应温度下,原煤直接热解所得的焦油收率最高,而两段催化裂解所得焦油的收率最低。随着反应温度的增加,煤与半焦混合热解和原煤直接热解所得焦油的收率均在600 ℃时达到最大值,随后焦油的收率逐渐降低。而对于两段催化裂解,焦油收率在600 ℃之前变化不大,随着反应温度的继续增加则呈现下降趋势,但其与另外2种情况下所得焦油收率的差值逐渐减小。当反应温度达到700 ℃时,混合热解和两段催化裂解情况下所得焦油的收率几乎相等。这表明对于实验所用的府谷煤,在热解温度为600 ℃时所得焦油的收率达到最大值。随着温度的升高,在热效应的作用下,热解焦油发生热分解,因此其收率逐渐降低。通过以上实验结果还可以发现,混合热解对焦油的催化裂解效果在低温时较差(在550 ℃时混合热解和原煤直接热解所得焦油的收率相差较少),随着温度的升高,其对煤热解焦油的催化裂解效果逐渐显现。两段反应对焦油的催化裂解作用最强,且随着温度的升高,其最终作用效果与混合热解相比差值逐渐减小。

图7为在3种反应情况下热解气体收率随反应温度的变化。由图7可以看出,随着反应温度的升高,气体收率总体上呈现逐渐增加的趋势,但不同反应情况下所得气体收率的差异有所不同。催化半焦的加入促进了原煤热解焦油裂解成气体反应的发生,经过两段催化裂解反应所得的气体收率最大,且随着反应温度的增加,这种上升趋势越来越明显。混合热解所得气体的收率同样在低温下与原煤热解所得气体收率相差较少,随着反应温度的增加,其与两段催化裂解所得气体收率的差值逐渐减小,表明它们对原煤热解焦油的催化裂解效果越来越接近。所有这些与图6所描述的焦油收率的变化趋势是相对应的。

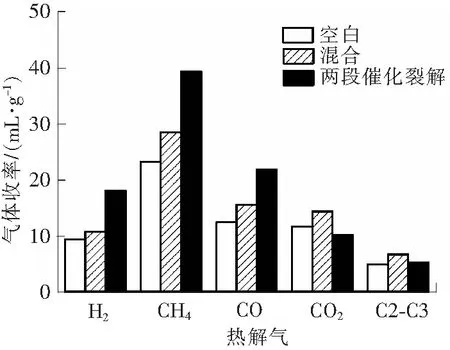

图8为反应温度为600 ℃时3种反应条件下所得气体的具体组成。由图8可以看出,在反应温度一定的条件下,半焦催化剂的加入使热解气体中的H2,CO,CH4的收率均有所提高,其中半焦两段催化裂解作用的效果最强,即3种气体的收率增加最明显,CO2和碳氢化合物收率的差异变化不太大。半焦的催化作用会促进焦油中有机组分之间的缩聚和芳构化反应,促使大量H2产生[17]。CH4气体主要来自于甲基官能团的断裂,焦油中的含氧杂原子在裂解反应中主要以CO2和CO的形式释放到热解气体中,最终使相应气体的收率增加[19-20]。

图8 反应温度为600 ℃时热解气组成Fig.8 Pyrolysis gas composition at 600 ℃

2.3 热解焦油的分析

煤焦油是多种有机物的混合物,其主要成分是芳香类化合物,且大多是两环以上的稠环芳烃。由于煤焦油中的轻质组分主要是沸点低于360 ℃的馏分,故采用Agilent 7890A 模拟蒸馏专用气相色谱仪对实验所得焦油的组分进行分析,并按照表2所示的标准对焦油进行具体馏分划分。其中焦油中的轻质组分是指所得热解焦油中沸点低于360 ℃的所有馏分含量的总和。

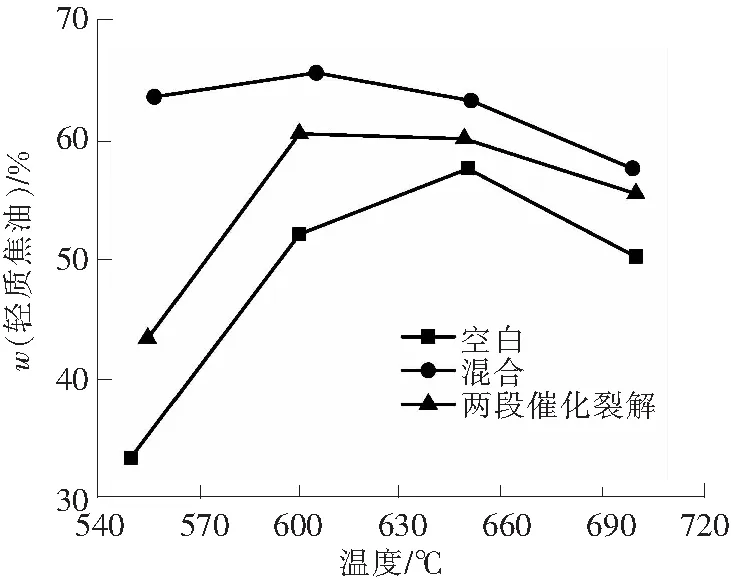

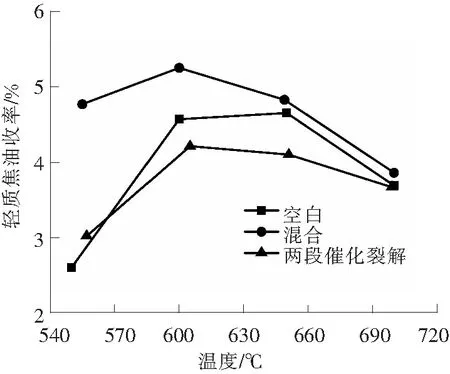

图9、图10分别描述了在催化半焦用量为热解原料煤质量的20%时所得焦油中轻质组分含量和绝对收率随反应温度的变化趋势。

图9 温度对焦油中轻质组分含量的影响Fig.9 Light tar fraction at different temperature

图10 温度对焦油中轻质组分收率的影响Fig.10 Light tar yield at different temperature

从图9可以看出,随着反应温度的升高,焦油中轻质组分的含量均呈现出了先增加后降低的过程。其中原料煤在热解温度为650 ℃时所得焦油中的轻质组分的含量达到最大值(57.5%),而加入半焦催化剂后无论是混合热解还是两段催化裂解所得焦油中轻质组分的含量均在600 ℃时达到最大值,分别为65.5%和60.4%。从整体变化趋势还可以看出,随着反应温度的增加,各种反应方式所得焦油中轻质组分含量的差异逐渐减小,即此时催化剂的加入对反应的影响逐渐减小,反应温度的作用效果越来越明显。通过对图9的分析还可以看出,煤与半焦的混合热解所得焦油中轻质组分的含量最高,尤其是在低温下,这种作用效果更明显。

经过半焦的催化裂解作用后虽可以使焦油中轻质组分的含量有所增加,同时也会使焦油的收率有所降低,最终使所得焦油中轻质组分的绝对收率有所变化。图10描述了热解焦油中轻质组分的绝对收率随反应温度的变化情况。由图10可以看出,在同一反应温度下,不同反应方式最终所得焦油中轻质组分的绝对收率有所不同。总体上表现为煤与半焦的混合热解所得轻质组分的绝对量最大,直接热解次之,而两段催化裂解所得轻质组分的量最少。随着反应温度的增加,这种差别逐渐减小,当反应温度达到700 ℃时,3种反应方式最终所得轻质组分的绝对收率基本相等。在反应温度为600 ℃时混合热解所得轻质组分的绝对收率由直接热解的4.5%提高到5.3%,提高了约17.8%。此时,半焦对煤热解产物的催化效果最明显。

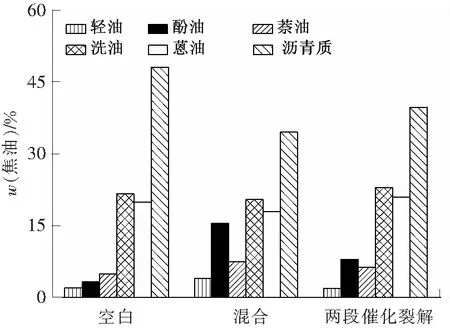

图11比较了600 ℃时所得焦油按照表2所划分的具体馏分组成。对图11分析可以看出,在反应温度一定的条件下,经过半焦催化剂的作用可以使焦油中沸点较低的轻油、酚油和萘油的含量明显增加,焦油中沸点高于360 ℃的沥青质组分含量明显下降。这表明半焦催化剂可以有效地将焦油中的重质组分催化裂解为沸点较低的轻质组分,从而提高煤热解产物的品质。半焦催化剂与热解原料煤的不同接触方式对焦油具体组分的作用效果是有所区别的。混合热解可以使焦油组分中沸点低于230 ℃的轻油、酚油和萘油的含量增加较多,而两段催化裂解可使焦油中沸点为230~360 ℃的洗油和蒽油组分相对增加较多。因此,作用方式的不同,会导致焦油馏分组成差别较大。

图11 反应温度为600 ℃时所得焦油的组成Fig.11 Tar composition abtained at abtained 600 ℃

3 结 论

本文主要研究了热解半焦对煤热解产物的作用效果,通过改变煤与半焦的相互作用方式,考察了半焦催化剂在不同用量及温度下对煤热解产物产率及组成的影响,并获得以下结论。

1)原煤直接热解所得焦油收率在600 ℃时达到最大值8.8%。无论煤与半焦催化剂以何种方式接触,所得焦油收率均随着催化剂用量的增加而降低,气体收率逐渐增加。两段催化裂解所得焦油的收率要比混合热解所得焦油的收率低。

2)在催化半焦用量一定的条件下,热解温度对焦油收率的影响随原料煤和半焦催化剂的不同接触方式呈现出了不同的效果。原煤直接热解和煤与半焦混合热解所得的焦油收率均在600 ℃时达到最大值,随后焦油的收率逐渐降低;而两段催化裂解所得焦油的收率随着反应温度的升高呈现下降的趋势。随着反应温度的升高,混合热解和两段催化裂解情况下所得焦油收率的差值逐渐减小。

3)对热解焦油的分析表明:原料煤在热解温度为650 ℃时所得焦油中的轻质组分的含量达到最大值57.5%,而加入半焦催化剂后,无论是混合热解还是两段催化裂解,所得焦油中轻质组分的含量均在600 ℃时达到最大值,且其含量要高于原煤直接热解的情况。反应温度为600 ℃,采用煤样质量20%的半焦催化剂时混合热解的效果最好,所得焦油中轻质组分的含量由直接热解的52%提高到65.5%,而轻质焦油的绝对收率由4.5%提高到5.3%,增加了约17.8%。

[1] 王兴栋. 半焦基催化剂裂解煤热解产物调控油气品质[D]. 乌鲁木齐: 新疆大学, 2012. WANG Xingdong. Catalytic Cracking of Coal Pyrolysis Product for Oil and Gas Upgrading over Char-Based Catalysts[D]. Urumqi: Xinjiang University, 2012.

[2] 胡发亭, 张晓静, 李培霖. 煤焦油加工技术进展及工业化现状[J]. 洁净煤技术, 2011, 17(5): 31-35. HU Fating, ZHANG Xiaojing, LI Peilin. Development of processing technology and industrialization status of coal tar [J]. Clean Coal Technology, 2011, 17(5): 31-35.

[3] SOLOMON P, FLETCHER T, PUGMIRE R. Progress in coal pyrolysis[J]. Fuel, 1993, 72(5): 587-597.

[4] SUUBERG E M, PETERS W A, HOWARD J B. Product compositions in rapid hydropyrolysis of coal[J]. Fuel, 1980, 59(6): 405-412.

[5] 王兴栋, 韩江则, 陆江银, 等. 半焦基催化剂裂解煤热解产物提高油气品质[J]. 化工学报, 2013, 63(12): 3897-3905. WANG Xingdong, HAN Jiangze, LU Jiangyin, et al. Catalytic cracking of coal pyrolysis product for oil and gas upgrading over char-based catalysts[J]. Journal of Chemical Industry and Engineering (China), 2013, 63(12): 3897-3905.

[6] JOLLY R, CHARCOSSET H, BOUDOU J P, et al. Catalytic effect of ZnCl2during coal pyrolysis[J]. Fuel Process Technol, 1988, 20(6): 51-60.

[7] LI Wen, WANG Na, LI Baoqing. Process analysis of catalytic multi-stage hydropyrolysis of lignite[J]. Fuel, 2002, 81(11): 1491-1497.

[8] CHAREONPANICH M, TAKEDA T, YAMASHITA H, et al. Catalytic hydrocracking reaction of nascent coal volatile matter under high pressure[J]. Fuel, 1994, 73(5): 666-670.

[9] ZOU Xianwu, YAO Jianzhong, YANG Xuemin, et al. Catalytic effects of metal chlorides on the pyrolysis of lignite[J]. Energy Fuels, 2007, 21(2): 619-624.

[10]CHAREONPANICH M, BOONFUENG T, LIMTRAKUL J. Production of aromatic hydrocarbons from Mae-Moh lignite[J]. Fuel Process Technol, 2002, 79(2): 171-179.

[11]SONOYAMA N, NOBUTA K, KIMURA T, et al. Production of chemicals by cracking pyrolytic tar from Loy Yang coal over iron oxide catalysts in a steam atmosphere[J]. Fuel Process Technol,2011,92(4): 771-775.

[12]CHAREONPANICH M, ZHANG Z, NISHIJIMA A, et al. Effect of catalysts on yields of rnonocyclic aromatic hydrocarbons in hydrocracking of coal volatile rnatter[J]. Fuel, 1995, 74(11): 1636-1640.

[13]MIN Zhenhua, YIMSIRI P, ASADULLAH M, et al. Catalytic reforming of tar during gasification(Part Ⅱ):Char as a catalyst or as a catalyst support for tar reforming[J]. Fuel, 2011, 90(7): 2545-2552.

[14]王亚楠,张娟,吴军玲.功能化离子液体催化氧化燃料油脱硫研究[J].河北工业科技,2016,33(2):110-114. WANG Yanan,ZHANG Juan,WU Junling. Research on catalytic oxidation desulfurization of fuel with functional ionic liquid[J]. Hebei Journal of Industrial Science and Technology,2016,33(2):110-114.

[15]ZENG Xi, WANG Yin, YU Jian, et al. Gas upgrading in a downdraft fixed-bed reactor downstream of a fluidized-bed coal pyrolyzer[J]. Energy Fuels, 2011, 25(11): 5242-5249.

[16]刘殊远, 汪印, 武荣成, 等. 热态半焦和冷态半焦催化裂解煤焦油研究[J]. 燃料化学学报, 2013, 41(9): 1041-1049. LIU Shuyuan, WANG Yin, WU Rongcheng, et al. Research on coal tar catalytic cracking over hot in-situ chars[J]. Journal of Fuel Chemistry and Technology, 2013, 41( 9): 1041-1049.

[17]XIONG Ran, DONG Li, YU Jian, et al. Fundamentals of coal topping gasification: Characterization of pyrolysis topping in a fluidized bed reactor[J]. Fuel Processing Technology, 2010, 91(8): 810-817.

[18]WIKTORSSON L P, WANZL W, WIKTORSSON L P, et al. Kinetic parameters for coal pyrolysis at low and high heating rates:A comparison of data from different laboratory equipment[J]. Fuel, 2000, 79(6):701-716.

[19]ZENG Xi, WANG Yin, YU Jian, et al. Coal pyrolysis in a fluidized bed for adapting to a two-stage gasification process[J]. Energy & Fuels, 2011, 25(3):1092-1098.

[20]HAN Jiangze, WANG Xingdong, YUE Junrong,et al. Catalytic upgrading of coal pyrolysis tar over char-based catalysts[J]. Fuel Processing Technology, 2014,122: 98-106.

Study on the catalytic cracking of coal pyrolysis tar over char

REN Xiaowei1, HAN Jiangze2, LIU Jianfei2

(1.Shijiazhuang Luancheng District Environmental Protection Bureau, Shijiazhuang, Hebei 051430, China;2.School of Chemical and Pharmaceutical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

In order to improve the quality of tar,with the usage of a fix-bed reactor, the catalytic cracking effects of coal pyrolysis products in Fugu, Shaanxi are researched under two different modes of action(the mixed pyrolysis and the two-stage catalytic cracking). The results show that after catalytic cracking of coal pyrolysis products the tar yield decreases, while the gas yield increases, especially in the two-stage reactor. When the used catalytic char amount is certain, the highest tar yield is gained at 600 ℃ for the mixed pyrolysis, while the tar yield decreases as the pyrolysis temperature increases for the two-stage catalytic cracking, but the difference becomes smaller with the rise of react tempture. The effect is best when the reaction temperature is 600 ℃ and the char as catalyst is of 20% coal mass for mixed pyrolysis, resulting in the increase of the content of light components in the obtained tar from 52% to 65.5%, and the light tar yield increases from 4.5% to 5.3%, namely by 17.8%.

coal energy; catalytic cracking; char; coal tar; pyrolysis

1008-1534(2016)06-0484-07

2016-06-11;

2016-09-22;责任编辑:张士莹

河北省高等学校科学技术研究青年基金(QN2016023)

任晓伟(1984—),男,河北石家庄人,工程师,主要从事能源转化及大气监测分析方面的研究。

韩江则博士。 E-mail: hanjz03@126.com

A

10.7535/hbgykj.2016yx06008

任晓伟,韩江则,刘建飞. 半焦催化裂解煤热解焦油的研究[J].河北工业科技,2016,33(6):484-490. REN Xiaowei, HAN Jiangze, LIU Jianfei.Study on the catalytic cracking of coal pyrolysis tar over char[J].Hebei Journal of Industrial Science and Technology,2016,33(6):484-490.