甘肃某地区陶瓷原料的成分分析与评价

王传胜 王美兰 李建彬

(江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

甘肃某地区陶瓷原料的成分分析与评价

王传胜 王美兰 李建彬

(江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

陶瓷原料质量的优劣在整个陶瓷生产工艺流程中起着至关重要的作用。原料质量的稳定既是整个生产工艺参数稳定的前提条件,也是产品的质量乃至整个生产线平衡且稳定的重要因素,因此,对陶瓷原料的化学成分、矿物组成以及工艺性能都需要进行全面分析,并对其综合评价是非常必要的。本实验对甘肃某地区的陶瓷原料,主要是高岭石矿物,进行全方面的化学组成成分分析,主要包括仪器分析方法,以及通过对其工艺性能的探究进行综合评估。实验结果表明,该地区原料矿石品质较好,适合大多数陶瓷生产使用。

陶瓷原料高岭石 化学成分分析 工艺性能 综合评估

前言

尽管自然界的陶瓷原料非常丰富, 但由于成矿分布分散且复杂, 有些矿点至今尚未被发现或开发。有的因现有技术原因而无法开采,已有的在开矿点也因经过多年开采部分资源已枯竭。国内一些著名的陶瓷原料产地,如景德镇、宜兴、醴陵都已出现了这种情况。随着社会经济的发展和人民生活水平的不断提高,人们对陶瓷的需求量也与日俱增,优质陶瓷原料供应日趋紧张。一些厂家已开始利用低质原料或代用品进行陶瓷生产,但因此就存在一个突出的问题,就是原有配方调整频繁。如何能快速准确判断新进原料的性状和化学成分范围, 科学地鉴别和比较陶瓷原料尤其重要, 这也就要求技术人员更要熟悉运用原料鉴别的基本方法, 在生产实践中正确使用, 多研究, 才可得到最佳的效果。

本实验对甘肃某地区的陶瓷原料进行了成分分析和评价,仪器组分分析。实验表明,该地区高岭石陶瓷原料品质较好,接近高岭石的理论组成且杂质含量少,有害物质Fe2O3含量也较低。工艺性能实验表明该高岭陶瓷原料矿物的可塑性较好,干燥收缩大,干燥强度一般,这是因为其中均含有六方管状的多水高岭石,可满足陶瓷生产的要求;该高岭土矿物中Al2O3的含量较高,因此耐火度很高;另外,由于其K2O和Na2O含量较低,是制作低膨胀耐热陶瓷的优质原料。实验数据表明,在1 300 ℃烧成温度下,试样的体积密度为2.52 g/cm3,吸水率为7.56%,收缩率达到22.32%,气孔率为5.02%;在1 280 ℃烧成温度下,白度可达到81.23%。

综合以上实验研究结果可以得出,该地区的陶瓷原料成分组成较好,原料中的铁、钛等有害成分较低,工艺性能好。因此,除了可生产普通的建筑陶瓷、卫生陶瓷产品,还用于生产优质高档的日用陶瓷、卫生陶瓷、耐热陶瓷以及蜂窝陶瓷等产品。

1 实验过程及方法

1.1 实验用陶瓷原料

1.1.1 实验用陶瓷原料(见图1)

图1 陶瓷原料

Fig.1 Ceramic raw materials

1.1.2 实验原料的处理

先将所有原料进行手工粗碎处理,再进行24 h球磨处理,并将球磨、烘干后的各原料送样进行测试。

1.1.3 试样的制备

试样制备的方法如下:

1)将球磨后的粉料预烧800 ℃,去除含有的有机物;

2)把预烧好的原料准确称料;

3)加入适量解凝剂(Na2CO3)充分磨匀;

4)然后用压机压制成片(压力在10 MPa左右),做好标记,放入烘干箱烘干(温度为80~110 ℃)。

1.1.4 试样的烧成

将烘干的试样放置在电炉的中央位置,分别在所需温度下烧成,并快速升温至最高温度,达到最高温度时保温60 min,自然冷却至室温。

1.2 实验用分析设备及仪器

本研究采用精密分析天平(准确至0.000 1 g)、干燥箱(101-2型)、X射线荧光光谱仪(Axios型)进行成分分析;采用德国BRUKER/AXS公司生产的D8 Advance型X射线衍射仪对样品进行物相分析;采用德国 Netzsch公司的STA449C型综合热分析仪进行分析;采用日本电子公司生产的JSM-2010高分辨率透射电子显微镜和日本电子公司生产的JSM-35CF型场发射扫描电子显微镜对样品进行显微结构观察;采用湘潭湘仪仪器有限公司生产的KS-B微电脑可塑性测定仪对高岭土矿进行可塑性分析。

2 结果分析与讨论

2.1 陶瓷原料的描述和外观特征

外观呈软质-半硬质致密块状结合体,主体呈白色、微黄色,中间夹杂有灰,黄,褐等颜色,无光泽,手感细腻,有滑腻感。

2.2 陶瓷原料的化学组成分析

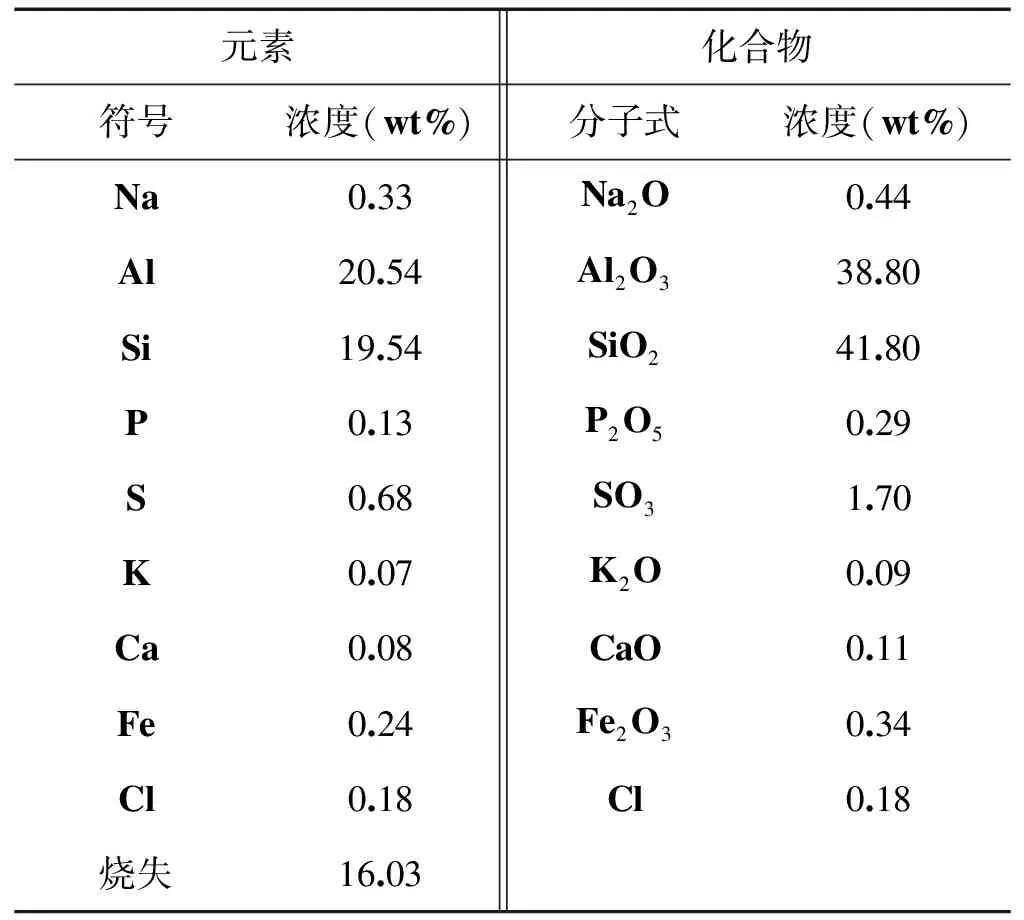

经过荧光分析测试,实验数据如表1所示。

表1 实验原料及其组成

Tab.1 Raw materials in the experiment and their chemical composition

元素化合物符号浓度(wt%)分子式浓度(wt%)Na0.33Na2O0.44Al20.54Al2O338.80Si19.54SiO241.80P0.13P2O50.29S0.68SO31.70K0.07K2O0.09Ca0.08CaO0.11Fe0.24Fe2O30.34Cl0.18Cl0.18烧失16.03

从表1可知,该原料样品的SiO2和Al2O3含量接近高岭石的理论组成,有害组分中Fe2O3含量较低,可直接用于陶瓷生产,另一种有害组分TiO2的含量未检测到,但是含有微量的P2O5。样品中的K2O含量很低,Na2O的含量较高,可作为低膨胀陶瓷原料使用。因SO3的含量也较高,故原料呈微黄色。该原料的烧失量高于纯高岭石的理论含量,这表明此高岭土矿含有多水高岭石。

2.3 陶瓷原料的物相分析

先通过Jade5.0对XRD数据进行分析,再利用Origin7.0进行数据处理,如图2所示。

图2 陶瓷原料的XRD图谱

Fig.2 XRD spectrum of ceramic raw materials

通过对比标准PDF卡片发现,在2θ分别在12.86°、25.08°、38.55°和56.51°处的衍射峰,对应为多水高岭石;在2θ分别在13.15°、22.97°、25.05°、38.83°、56.61°和63.62°处的衍射峰,对应为高岭石;在2θ分别在120.05°、35.98°、55.11°和62.81°处的衍射峰,对应为珍珠高岭石。上述分析表明,该矿物由高岭石、多水高岭石和珍珠陶土组成。

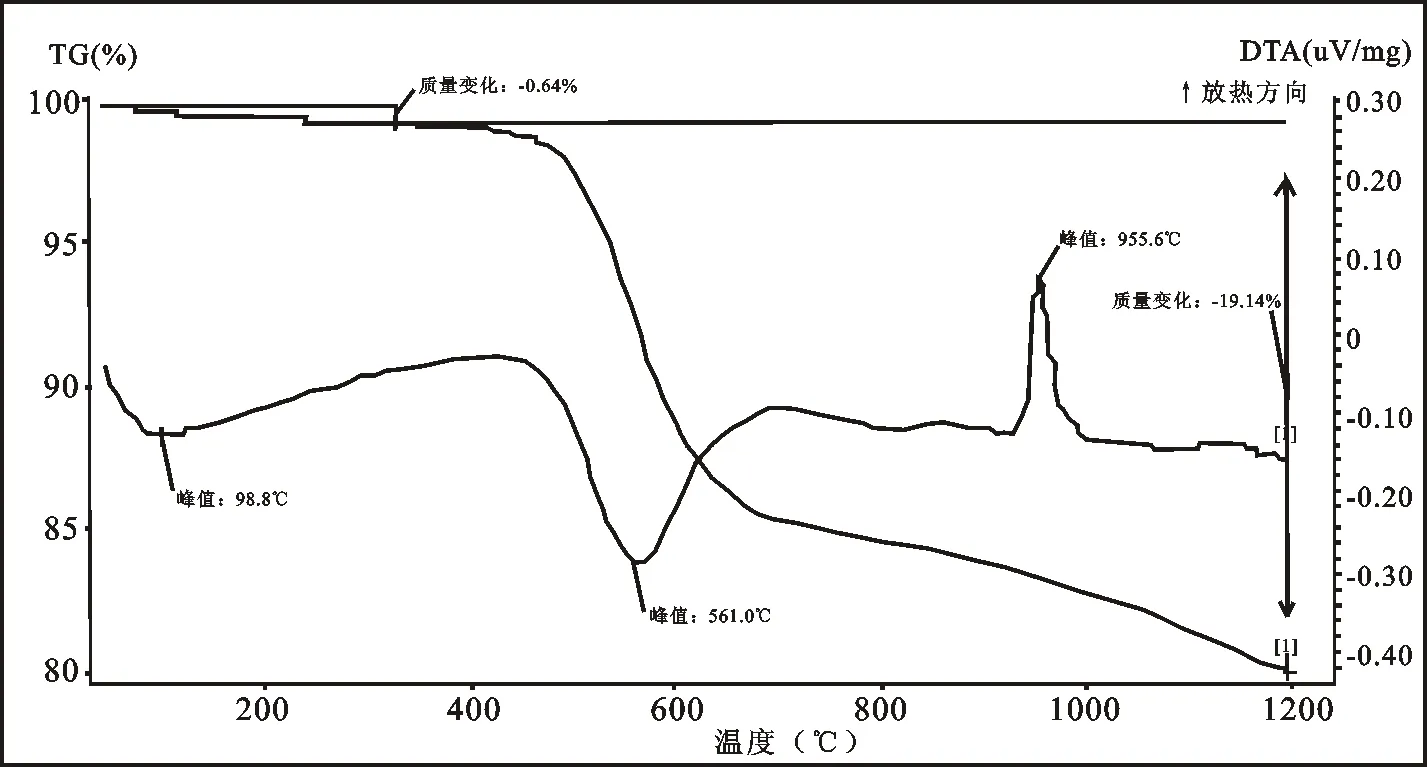

2.4 陶瓷原料的差热、热重分析(见图3)

由图3中差热和热重分析曲线可以看出:

1)在98.8 ℃处,有一个明显的吸热峰,同时伴有0.64%左右的失重,这是由粘土矿物中的高岭石失去吸附水和层间水所导致。

图3 陶瓷原料的差热和热重分析

Fig.3 Differential thermal analysis and thermogravimetric analysis of Kaolin ore

2)在561 ℃处,有一个明显的吸热峰,同时伴有19.14 %左右的失重,这是由于加热过程中高岭石和多水高岭石快速失去结构水,使晶格被破坏,高岭石变成偏高岭石,在600 ℃后,直至800 ℃,残余结构水继续排除;

3)开始先加热到1 000 ℃,继续加热到955.6 ℃,偏高岭石转化为2Al2O3·3SiO2尖晶石而产生的一个放热峰。

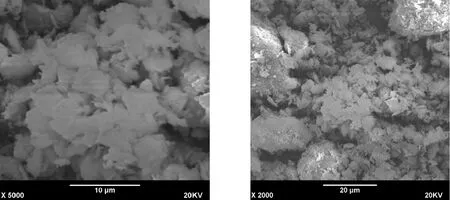

2.5 陶瓷原料的形貌特征

由陶瓷原料的SEM照片可观察到大量的片状或云状高岭石晶体,其长度在2~5μm不等。因为设备条件有限,不能进行TEM的测试,故未能进行更详细的分析。

图4 陶瓷原料的SEM照片

Fig.4 SEM photos of ceramic raw materials

2.6 陶瓷原料的工艺性能

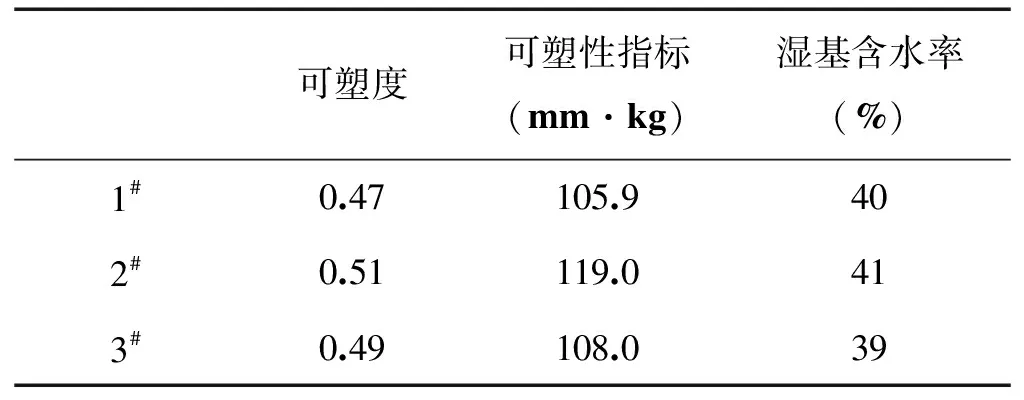

2.6.1 可塑性能

表2 1#~3#高岭土矿的可塑度和可塑性指标

Tab.2 1#~3#the flexibility and plasticity index of kaolin ore

可塑度可塑性指标(mm·kg)湿基含水率(%)1#0.47105.9402#0.51119.0413#0.49108.039

由表2中数据可知,该高岭土矿的可塑度和可塑性指标良好,这是由于原料含有的主要矿物是片状结构的高岭石,从矿物的外观看,这些高岭土致密地结合在一起,其中含有一定的胶状物质,因而高岭土的可塑性较好。

2.6.2 干燥性能

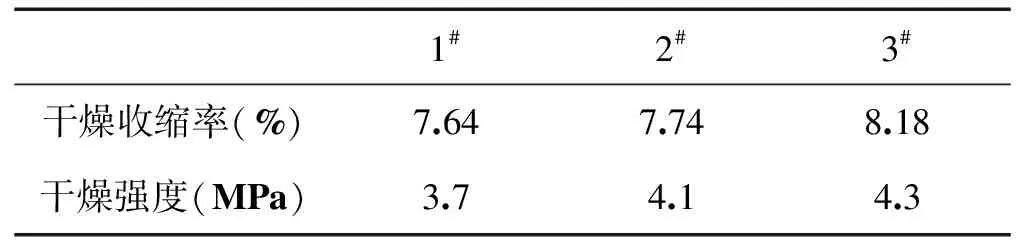

表3 1#~3#试样的干燥收缩率和干燥强度

Tab.3 1#~3#the drying shrinkage and drying intensity of sample

1#2#3#干燥收缩率(%)7.647.748.18干燥强度(MPa)3.74.14.3

采用可塑成形将泥料压制成圆饼,在120 ℃下恒温干燥后测试其收缩率和干燥强度,测试结果见表3。

从表3可以看出:该高岭土矿干燥后的强度均高于0.98 MPa,因此,完全可以满足陶瓷的实际生产。

2.6.3 烧成性能

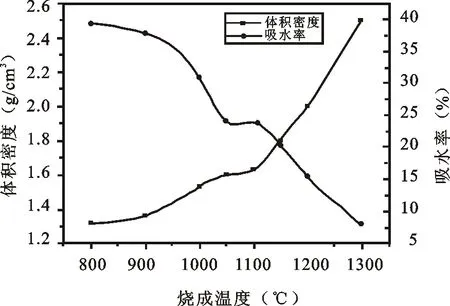

图5 高岭土原料的体积密度和吸水率随烧成温度的变化曲线

Fig.5 Raw material of kaolin volume density and bibulous rate along with the change of sintering temperature curve

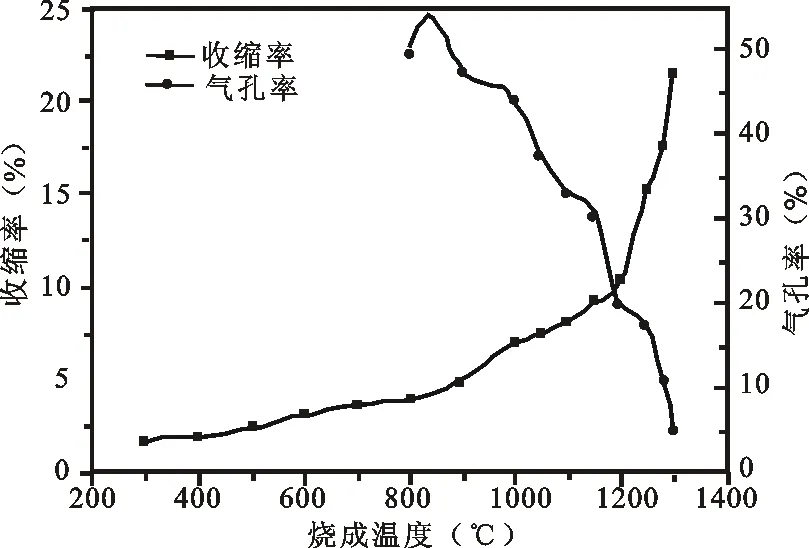

由图5和图6可以看出,随着温度的升高,高岭土原料试样的尺寸缓慢收缩,逐渐致密化,吸水率明显降低;温度高于1 150 ℃后,高岭土试样体积开始剧烈收缩,同时气孔率随着温度的升高明显减少;在1 300 ℃的烧成温度下,试样的体积密度为2.52 g/cm3,吸水率为7.56%,收缩率达到22.32%,气孔率为5.02%;当烧成温度达到1 300 ℃时,高岭土还未完全烧结。因此可以确定该高岭土原料的烧结温度高于1 300 ℃。

图6 高岭土原料的收缩率和气孔率随烧成温度的变化曲线

Fig.6 Materials kaolin of shrinkage and porosity curve along with the change of sintering temperature

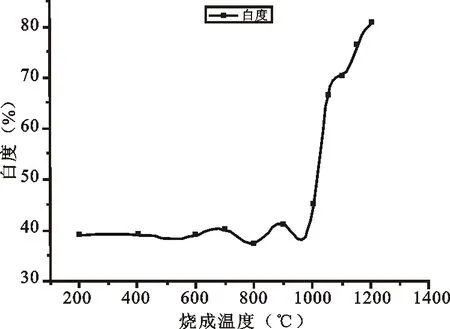

图7 高岭土原料的白度随烧成温度的变化曲线

Fig.7 Raw material of kaolin whiteness curve along with the change of sintering temperature

由图7可以看出,随着烧成温度的升高,高岭土试样的白度基本保持稳定;当烧成温度升至800 ℃时,试样急剧收缩,逐渐致密化,对光的反射能力增强,坯体的白度显著增加。在烧成温度为1 280 ℃时,白度可达到81.23%。

3 结论

本实验通过对陶瓷原料高岭矿物的成分分析和工艺性能的检测,得到如下结论:

1)该陶瓷原料品质较高,没有有害物质,或Fe2O3和TiO2的含量均较低,杂质含量少,最接近高岭土的理论组成。物相分析表明,构成这些高岭土类原料的主要矿物为高岭石和多水高岭石,其差热-热重分析结果与高岭石矿物组成分析结果非常吻合。

扫描电镜分析结果表明,该高岭矿物原料含有六方管状结构的多水高岭矿物和大量的片状或云状高岭石晶体,其显微结构分析与主要矿物分析结果吻合较好。

2)工艺性能分析结果表明,该高岭矿物的可塑性较好,干燥收缩大,干燥强度一般,这是因为其中均含有六方管状的多水高岭石,但可满足陶瓷生产的要求;该高岭土矿物中Al2O3的含量均较高,因此耐火度较高;另外,由于其K2O和Na2O含量较低,是制作低膨胀耐热陶瓷的优质原料。

3)据实验数据表明,烧成温度为1 300 ℃时,试样的体积密度为2.52 g/cm3,吸水率为7.56%,收缩率达到22.32%,气孔率为5.02%。 烧成温度为1 280 ℃时,白度达到81.23%。

4)综合以上实验研究的结果分析可以得出,由于该地区的陶瓷原料中含铁、钛等有害成分较低,因此可以生产普通的建筑陶瓷、卫生陶瓷产品;若要生产高档的建筑陶瓷如玻化砖、抛光砖,还需要使用部分外地优质原料。以该地区陶瓷原料为主,添加少量的外地原料,可以生产日用陶瓷、卫生陶瓷、耐热陶瓷等产品。

1 刘俊玲.陶瓷原料快速分析方法[J].佛山陶瓷,2003,13(11):28~30

2 杨炳飞,饶俊.现代测试分析技术在矿物材料中的应用研究[J].矿冶,2007,16(2):104~106

3 李艳萍,余荣台.利用荧光光谱法进行高岭土的差异分析[J].景德镇高专学报,2007,22(2):50~52

4 常建平,孙育斌等. X射线荧光光谱法测定陶瓷材料[J].全国性科技核心期刊——陶瓷,2000(3):35~37

5 罗文辉. 陶瓷材料领域的现代热分析技术[J].国外建材科技,2005,26(2):14~16

6 马光华.陶瓷 原料质量评价在建陶生产中的应用[J].中国陶瓷工业,1999,6(1):26~31

7 GB/T 6297-2002.陶瓷原料差热分析方法[S]

8 吴铁轮.我国高岭土开发应用现状及前景预测[J].非金属矿,1994(2):46~48

9 向清德,邹华盈等.X射线荧光法测定高岭土中各元素的含量[J].陶瓷科学与艺术,2006(5):24~27

10 李家驹,缪松兰.陶瓷工艺学[M].北京:中国工业大学出版社,1999

王传胜(1972-),本科,工程师;主要从事陶瓷色釉料的研究工作。

TQ174.4

B

1002-2872(2016)11-0032-05