安装调试阶段核级泵使用问题反馈与管理

肖骥,邢孟,林楠冰

(海南核电有限公司设备管理处,海南昌江572733)

安装调试阶段核级泵使用问题反馈与管理

肖骥,邢孟,林楠冰

(海南核电有限公司设备管理处,海南昌江572733)

通过某核电项目国产化核级泵使用情况,对现场实际运用状况进行分析和总结,提出预防措施及改进建议,以供同行借鉴。

核级泵;国产化;应用;质量;问题反馈;措施

0 前言

由于核电站有自己独特的设计理念、建造标准、适用规范,与火电项目相比差别很大,国内厂家原有的成熟产品并不能直接运用到核电。在国家大力发展核电的背景下,打破国外对核电关键技术的垄断和制约,使关键泵类设备国产化已经迫在眉睫。然而推进泵类设备国产化的道路注定是坎坷的,总会遇到各种各样难以解决的困难与问题。只有在实际运用过程中,不断总结经验,发现问题,并持续改进,才能顺利实现与加快国产化进程。

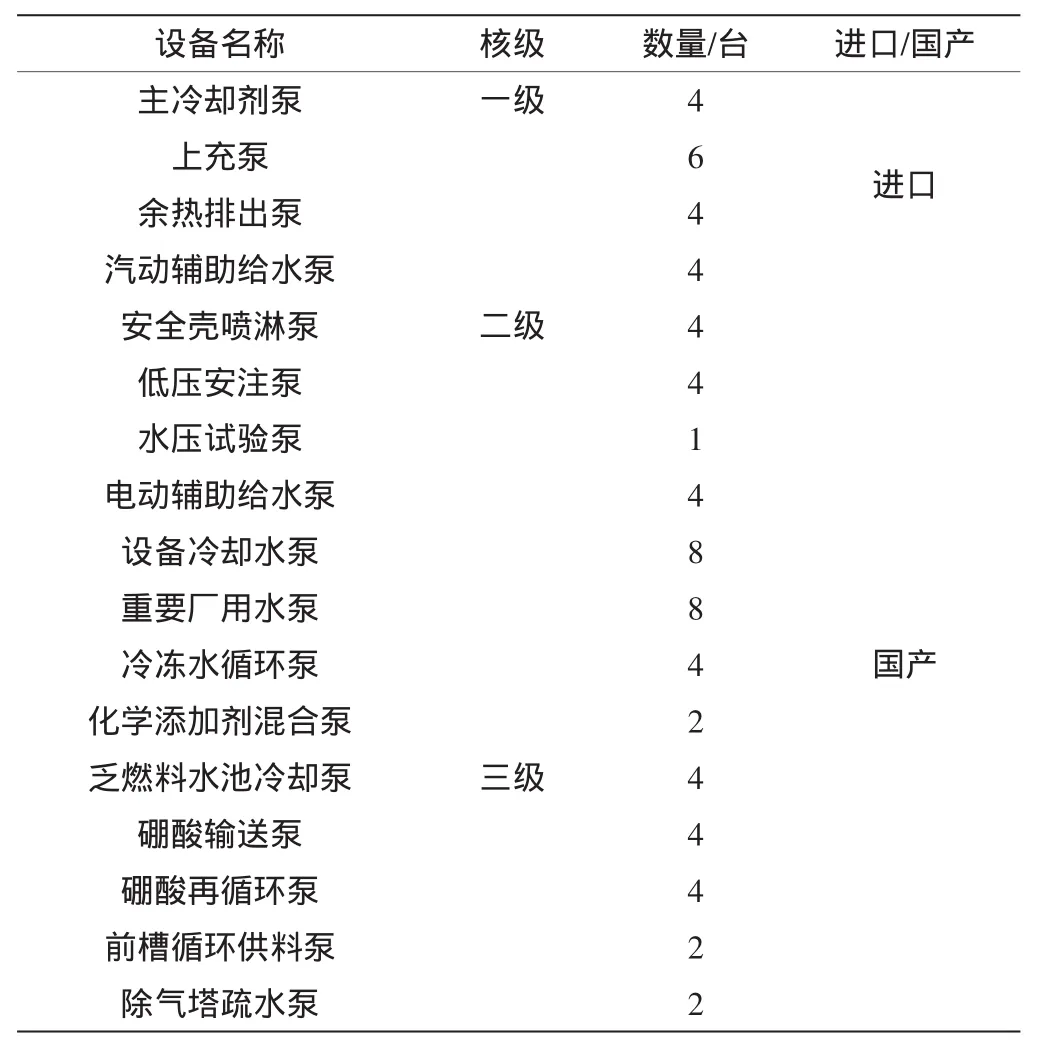

1 核级泵数量及厂家统计

1,2号机组核级泵共69台,其中核一级泵4台,核二级27台,核三级38台,共有8家供应商,其中6家为国内厂家,而主泵和上充泵是国外2个厂家供货,就设备数量而言国产化率接近74%,但以合同金额来算,国产化率还较低,设备国产化还有很大的提升空间。表1。

2 核级机械设备特点

(1)设备寿命要求长、可靠性要求高。第一代主要设备设计使用寿命40年;第二代设计使用寿命60年。另外核级泵往往涉及到电站运行技术规范要求,一旦失效将可能导致核安全水平降低。

(2)制造工艺复杂、难度大,试验检验的范围大、要求高。

(3)工作环境恶劣,使用的材料有特殊要求,如耐辐射,抗酸碱,耐腐蚀等。

表1 设备国产化情况表

(4)质量要求高,质保要求严,必须建立设备制造的质保体系;制造过程中必须实施严格的质量控制。

(5)设备制造周期长,许多关键设备都是专门订制。

(6)设备样机要进行一系列的质量鉴定试验,以证明可以满足寿命周期的正常工况和事故环境条件的考验。如抗震试验,核二级泵还有冷热冲击试验、耐久试验、固体颗粒运行试验等[1]。

3 核级泵安装调试情况[2,3]

(1)主冷却剂泵问题。①主泵电机支架安装水平度不合格,影响主泵支架安装工期;②唇形密封可靠性问题多,上轴承室唇形密封断裂;③轴瓦温度高及上推力瓦温度偏差大等问题。

(2)余热排出泵调试期间发生泵侧冷却水流量不足。

(3)安全壳喷淋泵、低压安注泵组电机振动超标。

(4)电动辅助给水泵。①200 h耐久试验过程中发生3次轴承烧毁,1次轴承过热变色;②安装到现场后1号机组的2台电动泵试车均发生振动大、轴承温度过高现象,停车后转子盘动卡涩,小流量试车一直不合格;③设计时未充分考虑现场实际情况,电机接线盒距离地面太近,就位后接线盒无法接入电缆。

(5)重要厂用水泵,调试过程中发现振动超过标准值。(6)硼酸输送泵,试车前充水,发现机械密封漏水严重。(7)冷冻水循环泵,试车后盘车卡死。

4 原因分析

设备及电机在供应商制造厂试验台架上进行空载试验都能满足要求,但是安装到现场后,试车时往往容易出现振动超标等各种异常情况,通过分析造成上述情况的因素有2个。

4.1 主要原因

(1)运输过程中保护不好,导致设备受损,特别是轴承部件。由于设备从制造厂运输到核电现场,路途遥远,路况复杂,特别是到某现场,因采用公路运输更加大了对设备的影响。

(2)制造、组装工艺把控不严,质量不过关。如安喷、安注泵电机支撑板下沉量过大,与电机法兰面接触面积小;主泵在上海试验后解体清洗检查时,发现一些部件上有磨损,如电机轴瓦上有较多划痕,凹坑等缺陷。

(3)先天设计缺陷。如主泵轴承室无就地液位视窗,安喷、安注电机固有频率与基础固有频率接近,电动辅助给水泵出厂前自由端轴承润滑、冷却设计不合理,导致轴承烧毁。

(4)安装人员技能低,经验不足或未按规范施工,如硼酸补给水泵安装时因无法对中,则擅自采用抬高泵头的办法,质量人员在验收过程中又未发现上述问题[3]。

(5)设备安装后与现场系统实际情况不匹配,需要重新调整。如主泵轴承室冷却水流量不足等。

(6)厂家EOMM运行维修手册中,未考虑核电站的特殊性,部分规定、要求不合理,无法执行[6]。如主泵部分部件检查中,曾出现2周1次的外观检查[4]。

(7)采购技术规格书未充分考虑现场实际运行工况,技术要求不到位,导致厂家制造的设备无法通过现场试车考核。

(8)不符合国家法律法规,国外标准与国内标准不一致,而影响工程进展。如国外供货的设备,涉及的压力表、百分表等计量器具,是否需要重新在国内进行标定等。

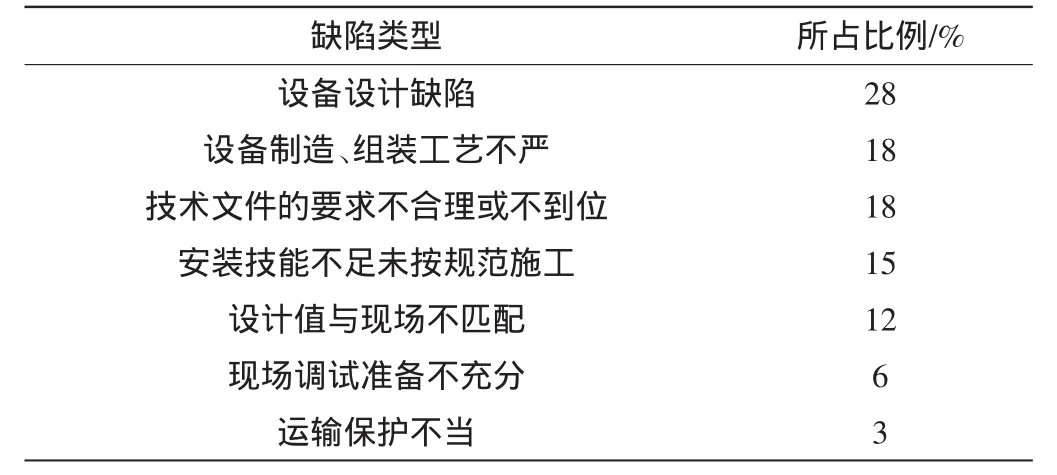

4.2 缺陷类型所占比例(表2)

5 改进建议

(1)逐步建立系统、成熟的国家核级设备的设计、制造规范与标准。

(2)加大人才培养力度。以实现:①通过技术引进逐步扩大国产化份额;②对引进设备进行深入地消化和吸收,能搞深、搞懂和搞透;③掌握关键技术与设计精髓。

表2 工程缺陷原因统计表

(3)努力提高制造工艺,加大新材料、核级材料的研发投入力度。

(4)提高项目管理水平和工作效率,特别是对质量的把控,要深入到生产中的每个环节,尽量做到精益求精。

(5)做好售后服务及顾客回访,对存在的技术、质量问题最好能参与处理,做好原因分析,以不断优化产品性能。通过经验反馈,确保产品性能与质量能够得到持续不断地改进和提高。

(6)做好设备运输的保护措施,尽量减少运输过程中对设备造成的不良影响。

(7)提高现场施工管理水平,严格执行验收规范,避免程序上的漏洞以及施工过程中的随意性。

(8)提高设备竣工文件的质量,以技术规范书为基础,从客户的实际情况和需求出发,避免无法参考、实施等情况的发生。

(9)现场反馈给设计院的改进措施应落实到后续的设计中去,避免发生上一个项目刚改造完,到下一个项目时又重复出现的怪圈。

6 总结

由于核三级泵的制造门槛较低,国内各生产厂家凭借原有的技术与资源储备,开发出的产品能很好的满足核电厂需求,安装及调试合格率也很高。而核一级、二级泵因制造工艺要求更高,材料选择更苛刻,设计更复杂,试验项目更多等,对厂家的设计能力、工艺水平、管理经验均是一个巨大的挑战,需要解决的问题还很多,在质量上还有较大地改进和提高空间。同时也要看到,即便是进口设备也不可盲目迷信,特别是质量和可靠性方面也需多加注意。总之,只有生产出可靠性高的设备,才能保证核安全,只有在现场安装、调试过程中少出问题,才能树立品牌,才能打开市场和赢得客户青睐。

[1]袁秀敏.核二级泵热冲击试验台设计与研究[J].大连:大连理工大学,2013.

[2]中国核电工程有限公司海南项目部经验反馈月刊[J].

[3]中国核电工程有限公司海南项目部调试日报[N].

[4]某主冷却剂运行和维护手册[S].G.E电气厂家.

〔编辑 王永洲〕

TM623

B

10.16621/j.cnki.issn1001-0599.2016.11.05