密炼机驱动系统的改进实践与探讨

韩帮阔,张津

(大连橡胶塑料机械有限公司,辽宁 大连 116039)

密炼机驱动系统的改进实践与探讨

韩帮阔,张津

(大连橡胶塑料机械有限公司,辽宁 大连 116039)

密炼机是以轮胎为典型代表的橡胶制品企业所广泛采用的设备,近年来,随着用户的工艺进步和节能降耗的需求日渐强烈,密炼机的驱动系统经过了多轮的改进与提高,先后经历了定速、多档换速和无极调速等不同的技术应用,未来更可能出现永磁同步电机直驱方案。本文对此进行介绍和探讨。

密炼机;驱动系统;工艺;节能降耗;变频;永磁同步

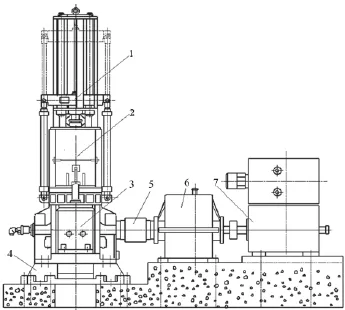

密炼机(参见图1)是以轮胎为典型代表的橡胶制品企业所广泛采用的设备,具有生产效率高、环保性好和自动化程度高等凸出优点。从实践看,密炼机又是轮胎等制品生产的源头设备,其工作性能好坏直接影响着最终制品的品质。同时,炼胶工段还是能量消耗最大的工段,对其进行优化将会有巨大的经济和社会价值。

传统的密炼机的驱动系统包括主电机及减速器,通过减速器的减速和扭矩加大杠杆作用,得到适合炼胶工艺要求的转速和系统扭矩。自1916年密炼机(以BANBURY机型诞生为纪年起点)诞生起,在至今整整100年的发展历程中,根据用户的实际工艺条件及节能降耗需求,驱动部分经历了定速、多档换速和无极调速等不同的技术应用。

1 定速驱动

定速驱动指主电机单速+减速器不换挡。该配置的驱动系统,转子将只能以固定的转速工作。在用户工艺条件固定的情况下(如有的企业固定用某台密炼机专做混炼或者终炼。一般密炼机数量众多的轮胎企业会存在此情况),可以满足要求,且具有结构简单、采购成本及维护成本低等优点。参见图2。

图1 标准密炼机构成图[1]

但一般来说,在生产实践中每台密炼机基本都不会以不变的工艺条件混炼固定不变的胶料(尤其是小规模的非轮胎制品企业,都要求一机多用。既要适应不同的配方,也要同时兼顾可以做塑炼、混炼和终炼),所以该配置就存在应用的局限性。目前已基本被彻底淘汰,仅有部分采购110 L以下规格密炼机的用户会继续采用此配置。

图2 密炼机定速驱动示意图

2 多挡换速

通过调整电机或者减速器进行固定转速的切换,该方式在本世纪初的前后一段时间内被广泛采用。一定程度上能满足用户调整工艺的需求,如转子额定为20×40 r/min双速可调时,可以在40 r/min时做母炼,20 r/min时做终炼。但总体来讲,工艺适应范围不宽,所以目前基本已完全被淘汰。

2.1 电机双速+减速器不换挡

此方案的减速器,与定速驱动配置的相同。主电机额定输出转速一般是500/1000 r/min双速可调。经实际使用,双速电机的采购成本较高且故障率也高,故现已被彻底淘汰。参见图3。

2.2 电机定速+减速器换挡

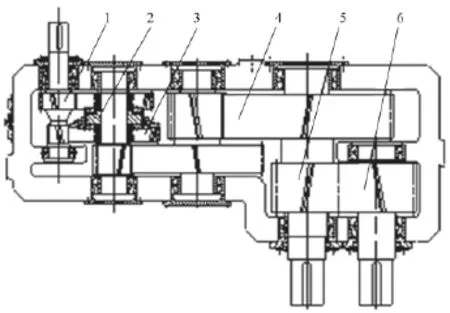

图3 密炼机多挡换速驱动之双速换挡减速器示意图

此方案的主电机,与定速驱动配置的相同。减速器可通过手动(须在停机状态下进行)实现双速换挡,常用的输出转速有20×40 r/min、30×60 r/min两种。

在减速器双速换挡的基础上,根据用户需要,还开发了四速手动换挡的减速器(可更有利于用户的工艺调整、选择),形式如图4所示:由前置的一台小的两速换挡减速器和一台大的两速换挡减速器组成。常用的输出转速有15×20×30×40 r/min、20×30×40×60 r/min两种。

图4 密炼机多挡换速驱动之四速换挡减速器示意图

无论是配置双速还是四速换挡减速器,此方案下,主电机为普通定速,采购成本不高且使用性能可靠,加上换挡减速器使用性能也比较可靠,故该方案要整体优于“电机双速+减速器不换挡”。但是,该方案毕竟存在工艺适应上的不足,所以现在已很少被选择使用。

3 无极调速

近年来,随着用户炼胶工艺调整的需求越来越强烈,无极调速的驱动系统成为密炼机的主流配置。该方案的减速器,与前述的“定速驱动”和“电机双速+减速器不换挡”配置相同,通过主电机输出转速(减速器输入转速)的无极调节实现转子转速的无极调节。

3.1 直流电机驱动

2009年以前,直流电机是无极调速密炼机的标准配置。虽然最终实现了转子转速的无极调节,从而可完全满足用户的工艺调整需要,但直流电机也存在如下明显的缺点:

(1) 功率因数只有0.7左右,能耗高;

(2) 诣波比较大,对电网造成污染;

(3)碳刷需要经常性地维护、更换,使用成本高(更换不及时的话,电机将可能被烧毁);

(4)在炭黑环境中工作,如果维护不及时,很容易影响电机的绝缘性能,从而导致故障率增高;

(5)因为电网电源和直流装置的电源(进线电压为AC380V或AC660V)等级不一致,需要用户自配一台变压器;

(6)对于电网要求严格所在地区的用户,还需要自备功率补偿及滤波装置。

3.2 变频电机驱动

低压变频驱动密炼机,主要适用于小规格产品(主电机功率一般不超过600 kW)。而对于轮胎企业的主流密炼机270 L(主电机标称功率1 250 kW)和370 L(主电机标称功率2 500 kW),则需要考虑其他的驱动方案。基于直流电机具有上述的缺点,我公司(“DXS”)于2009年在国内率先开发出了密炼机高压变频驱动技术。

高压变频器的电路结构为单元串联多电平拓扑结构,主体结构由多组功率模块串并联而成,从而由各组低压叠加而产生所需要的高压(常见的是6 kV/10 kV,亦可以根据实际情况提供3.3 kV的)输出。输出电平数多,输出波形接近完美正弦波,对电网谐波污染小,满足IEEE519-1992的谐波抑制标准。见图5。

图5 高压变频器(配套270密炼机使用)实物照片

高压变频驱动,对比直流驱动主要优点如下:

(1)占地面积少(主要是针对原双直流电机驱动工况)。

传统的标准370(400)密炼机由2台1 250 kW直流电机驱动,占地空间大,且锁紧装置后方的电机及其水泥支撑基础台不利于锁紧装置的维护。见图6。

图6 传统直流电机驱动370(400)密炼机布置图

现高压变频驱动的370(400)密炼机,由1台2 500 kW高压交流变频电机驱动,占地空间相对直流小,且有利于锁紧装置的维护。见图7。

图7 新型高压变频电机驱动370(400)密炼机布置图

(2)高压电源(6 kV/10 kV)直接接入变频器,用户无需购置变压器。

还以直流370(400)密炼机为例,用户需购置10(6)kV/660V变压器,价格在40万左右。

(3)输入、输出谐波含量低于4%,输入功率因数高。

无须滤波和功率因数补偿,高压变频器可直接驱动普通高压电机(变频电机更佳),对高压电缆也无特殊要求。相应设备发热量较低,设备效率高,节能效果好。

(4)适应于国内电网条件,变频器工作电压范围宽,UN+15~-20%。

传统直流驱动密炼机工作电压范围为UN+10~-10%,对比高压变频较窄。

(5) 被驱动电机(普通鼠笼或标准变频电机)的故障率低,维修成本低。

(6) 被驱动电机(普通鼠笼或标准变频电机)无碳刷,免维修。

(7) 电机软启动,对机械设备无冲击。

(8)没有谐波引起的脉动转矩,可延长电机和机械设备使用寿命。

基于高压变频驱动具有上述明显的优点(低压变频对比直流驱动,也有明显的优点,所以近年来配套90E、110L等小规格密炼机的,也基本全是变频驱动技术),近年来,国内轮胎新建或扩产项目采购密炼机时基本100%使用采用变频驱动而不再是直流技术(虽然直观上看,变频驱动的密炼机采购成本比较高,但节省了用户的变压器、电缆和谐波治理等费用。总体上计算,直流和变频驱动的成本是基本相同的)。同时,针对保有量特别大的既有直流电机,也有部分企业进行了高压变频的改造。

3.3 永磁同步电机驱动

密炼机工作时负载是周期性变化的,包括投料、炼胶、填辅料、出料等过程,每个周期约3~4 min。投料时,需要电机过载2.5倍左右,保持10 s。所以,电机工作时的输出功率、电流曲线都是周期性变化的,而且要求电机设计时具备短时过载、不失步的能力。同样也要求变频器的容量与负载、电机匹配,满足其周期性变化和短时过载的要求。并且要求电机具备快速反转的能力。

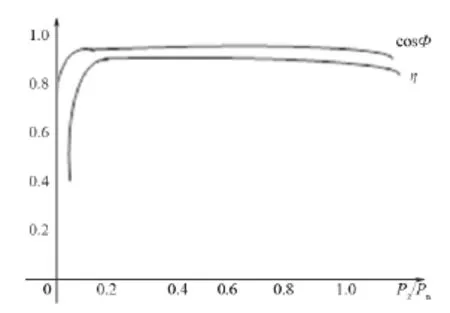

由于终端客户使用时,炼的胶料的硬度不一致,投料时的负载转矩大小不一致,对电机来说就是负载率不一样。传统的异步电机或者直流电机在轻载时效率、功率因数比额定点下降很多,而永磁电机却能在20%~120%负载率范围内都能保持很高的效率和功率因数,如图8所示,即经济运行负载率范围宽,所以针对不同胶料使用时其节能效果显著。

图8 永磁电机效率和功率因数与负载率的关系

永磁同步技术,近年来被引入密炼机驱动领域,并被越来越多的企业所关注和采用。永磁同步电机,由于具有同步运转、转子无电流、定子电流小、温升低等特点,可实现损耗降低、能效提高的节能效果。即便是对比前文的高压变频技术,仍具有节能降耗的空间。

3.3.1 普通永磁同步电机

该方案为减速器不变,用外形(定位)尺寸相同的永磁同步电机直接替代变频电机。

从行业实践看,国内某轮胎企业于2014年5月开始采用永磁同步电机驱动“大橡塑”生产的270密炼机,统计数据(根据电度表)为:“永磁同步电机比较直流电机有功节电率15.13%,比较交流电机有功节电率6.35%”。目前,泰国等国外轮胎企业也有永磁同步电机投入使用。

该方案虽然具有电机更换方便、有一定的节能空间等优势,但尚未充分发掘永磁同步电机的真正技术优势,还有优化、提升空间。

3.3.2 直驱(半直驱)永磁同步电机

低速大转矩直驱技术,也称为无齿轮传动技术,是国内从2000年以来学术界和装备制造业界比较青睐的一项新兴技术。该技术以低速大转矩稀土永磁同步电动机为核心,取消传动系统里的减速机等传动链,直接驱动机械装备,以提高系统效率、可靠性和紧凑性,减少维护工作量和成本。该类直驱装备具有技术先进、节能减排、维护少等优点,但一次性投资大(高于传统驱动方式的装备),但节能效果显著、使用和维护成本低,长远利益很可观,具有乐观的应用前景。

传统密炼机驱动系统中,减速器(一般为三级减速)是必不可少的。但是,每级减速都会降低传动效率(以硬齿面理想状态的98%计,98%×98%×98%=94%,则意味着通过减速器的传动效率降低了6%),继而提高系统的实际功耗。同时,减速器的结构复杂,占地面积大,需经常维护保养(以270密炼机为例,更换N320润滑油,一般一次的消耗成本就是几万元,这还不包括停机等辅助费用)。基于此,优化或彻底取消减速器的话,将存在更大的节能空间。

理论上讲,密炼机直驱方案(取消减速器,采用超大扭矩永磁同步电机+速比齿轮箱+主机的形式)具有最明显的节能效果。但出于稳健起见,半直驱方案(保留减速器,但只有一级1:3左右的减速;采用中等扭矩永磁同步电机+一级减速的减速器+主机的形式)可以作为目前行业的优先选型(没有了高速轴的概念,可彻底解决传统产品高速轴易漏油等问题)。目前,“大橡塑”已具备为轮胎企业实施半直驱方案改造的条件,亦可按半直驱方案制作新密炼机。

3.4 液压马达驱动

液压马达驱动橡胶机械(包括密炼机、开炼机等),在国外有着多年的应用业绩。参见图9。

图9 液压马达驱动密炼机结构图

液压马达驱动的优点:

(1)省去减速器,液压马达可直接安装在转子上。整体结构紧凑,重量轻,噪音低,安装方便;

(2)与电机比较,液压调速更方便;

(3)转子可实现同步或异步转速控制,可实现同向或异向旋转;

(4)有效防止胶料过载带来电流消耗的峰值。

但是从国内实践看,我们通过多次与某国外品牌的液压马达生产商进行沟通,对方称液压马达应用在密炼机上并没有节能的数据指标。且液压马达采购费用高昂,单套的价格即大约是1.5倍的单台270密炼机的价格。另外,液压马达在应用固定年限后必须返生产商处进行保养、维护,且所配液压站日常也需专人维修。故,目前看液压马达在国产大型密炼机的推广和应用方面存在很大的制约(从国内实践看,液压马达应用在开炼机上——主要是低温一次法炼胶系统的0号机,往往被使用企业所诟病,再上生产线一般都不考虑采用此方案)。不过,作为一种先进的驱动方式,我们可以保持关注,并与潜在的液压马达生产商进行沟通和持续的方案优化,以作为一种备选的密炼机驱动方案。

4 结语

由于炼胶是轮胎生产中耗电量最大的工段,提高密炼机驱动系统的能效具有积极的意义(以270密炼机为例,按永磁同步电机比普通变频电机效率提高1%计算,每年就可节约电费约8万元;对比直流电机,更可节约电费约22万元)。近年来,随着天然橡胶等原材料价格的大幅波动、人力资源成本上涨、外部营销氛围日渐收紧等因素的影响,轮国内轮胎企业的经营也遇到了很多困难,利润率维持在较低的水平。在此情况下,通过优化方案进而提高密炼机驱动系统的能效,具有十分现实的积极意义。

纵览历史,密炼机驱动系统的技术持续进步,既源于对用户不断改进的生产工艺的满足,也基于节能降耗的国家大背景和企业生产经营诉求。可以预见,这种改进永远没有终点。我们乐见永磁同步技术在密炼机驱动工况的推广应用,并期待能有依托项目尽快实施直驱(半直驱)方案。

[1] 阎锦涛,洛少宁,等.橡胶通用加工设备:橡胶工业手册(第三版)之《橡胶机械》上册第一篇“橡胶通用加工设备”第三章“密闭式炼胶机”,2014,9.

(R-01)

Practice and discussion for improving internal mixer’s driving system

Practice and discussion for improving internal mixer’s driving system

Han Bangkuo, Zhang Jin

(Dalian Rubber & Plastics Machinery Co.LTD., Dalian 116039, Liaoning, China)

Internal mixer is widely used for rubber product companies that are typically marked by tire. In recent years, with the increasing demand on user’s technology progress and energy-saving and costreducing, the mixer’s driving system passed several rounds of improvement and enhancement. It has experienced constant speed, multistage variable speed and stepless speed and different technology application.It is more likely to have a direct-drive of permanent magnet synchronous motor in the future. This paper introduces driving system of internal mixer.

internal mixer; driving system; technology; energy-saving and cost-reducing; frequency conversion; permanent magnet synchronous

TQ330.43

1009-797X(2016)23-0031-05

B

10.13520/j.cnki.rpte.2016.23.006

韩帮阔(1982-),男,高级工程师,2004年毕业于青岛科技大学,现主要从事密炼生产线设备的研发设计工作,已发表论文16篇,获批国家专利13项(2项发明专利),参与编写了第三版《橡胶工业手册》,曾获大连市技术发明二等奖。

2016-06-07